Испытания на пылезащищенность (пылеустойчивость) делятся на два вида: на воздействие пыли (пыльный ветер и пыльный воздух) и на пыленепроницаемость.

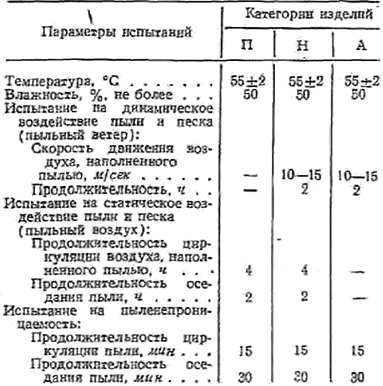

Режимы испытаний на пылезащищенность приведены в табл. 14-4.

Таблица 14-4

Режимы испытаний на пылезащищенность

Испытаниям на пыльный ветер рекомендуется подвергать детали и узлы электрооборудования исполнения ТС и Т категории А, на которые может в процессе эксплуатации воздействовать пыльный ветер или песчаные вихри, а также некоторые изделия исполнения Т и ТС, эксплуатирующиеся на транспортных устройствах. Испытания на пыльный ветер не являются обязательными.

Испытания на пыльный ветер проводят следующим образом. Изделие помещают в камеру, представляющую собой аэродинамическую трубу, и обдувают просушенной пылевой смесью, состоящей из 70% песка, 15% мела и 15% каолина. Количество пылевой смеси берут из расчета 1 л на 1 м3 полезного объема камеры. Размер пылинок должен быть таким, чтобы частицы проходили через сито, имеющее 50 отверстий на 1 см.

Испытания на статическое воздействие песка пыли являются обязательными. Этим испытаниям подвергаются электрические аппараты категории А и Н, имеющие пылезащитные оболочки, электрические аппараты категорий Н и А, поставляемые в страны с сухим тропическим климатом без пылезащитных оболочек, если на работоспособность этих аппаратов запыленность не должна оказывать влияние, а также закрытые коллекторные электрические машины исполнений Т и ТС категорий А, П и Н, поставляемые в местности, где возможно воздействие пыли. Электрические аппараты, имеющие пыленепроницаемую оболочку, указанным испытаниям не подвергаются.

При испытаниях на статическое воздействие песка и пыли воздух в камере должен циркулировать с такой скоростью, чтобы частицы пыли, проходящие через отверстия сита диаметром 0,15 мм, находились во взвешенном состоянии. В состав пыли в основном входит чистый кремнезем.

Ведомственной нормативной документацией допускается для аппаратов высокого напряжения заменять испытания на статическое воздействие пыли испытаниями отдельных узлов на пыленепроницаемость (см. ниже). При этом в зависимости от конструктивных особенностей узла и его назначения разрешается предъявлять к нему требования как полной, так и частичной пыленепроницаемости. Эти требования должны быть оговорены в ГОСТ или ТУ на изделие или группу изделий.

Испытания на пыленепроницаемость являются обязательными для электрической аппаратуры в пыленепроницаемой оболочке, а также подшипниковых узлов электрических машин исполнений Т и ТС. Подшипниковые узлы электрических машин с принудительной вентиляцией, в случае если в охлаждающем воздухе обеспечивается отсутствие пыли, испытаниям на пыленепроницаемость не подвергаются.

Испытания проводятся с целью выявления способности уплотнений, не допускать проникновения пыли внутрь корпусов электрических аппаратов и машин во время пребывания этих изделий или узлов их в среде с повышенной концентрацией пыли.

При испытании на пыленепроницаемость в состав пыли (частицы должны проходить через отверстия сита диаметром 0,06 мм) в основном должен входить флуоресцирующий порошок; при этом цвет флуоресценции пыли следует выбирать отличным от цвета излучения испытуемых изделий и примененных в них материалов. Для этой цели может быть применен сернистый цинк, обработанный хлористым натрием и азотнокислыми солями меди, дающий сильное зеленое свечение через фильтры УФС-1, УФС-2, УФС-3, ФС и СС, которые пропускают только ультрафиолетовые лучи [Л. 4]. Ведомственной нормативной документацией рекомендуется также применение люминофора ФКП-03 (ZnS-Cu).

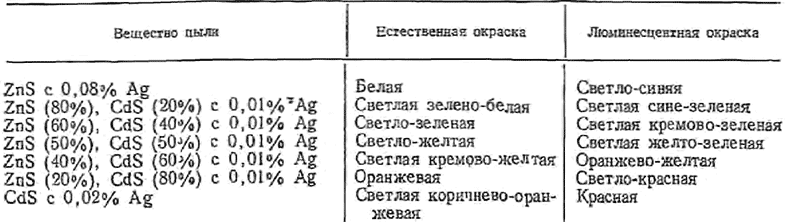

В [Л. 16] рекомендуется в состав пыли вводить люминесцентную пыль (10% массы инфузорной земли) с размером зерен не менее 10 мкм (табл. 14-5).

После испытания на пыленепроницаемость изделие извлекают из камеры и удаляют пыль с наружной поверхности его. Затем изделие раскрывают, внутренние детали облучают ультрафиолетовым светом (лампами типов ПРК-2, ПРК-4) и по свечению пыли устанавливают наличие проникшей внутрь изделия пыли. Производится также тщательный визуальный осмотр изделия.

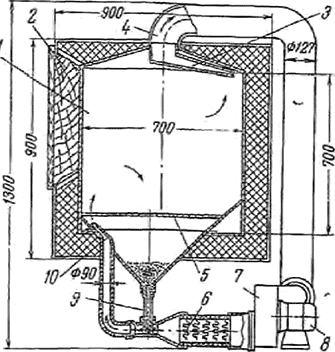

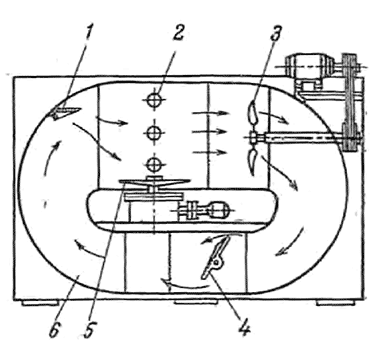

Камера для испытаний на статическое воздействие песка и пыли и пыленепроницаемость должна соответствовать конструкции, приведенной в Публикации № 68 МЭК и описанной в [Л. 4]. Камера (рис. 14-17) изготовлена из листовой стали в виде куба со сторонами размером 700 мм и воронкой в виде усеченной пирамиды для скатывания частиц пыли.

Процесс опыления изделий происходит следующим образом. Вентилятор забирает через расположенное вверху всасывающее сопло воздух из камеры и прогоняет его через подогреватель мимо трубки 9. Частицы пыли, скатывающиеся из бункера, попадают в трубку со скосом 45° и, увлекаемые струей воздуха, через распылитель 10 поступают снизу в камеру. Поток воздуха, несущий пыль, попадая в камеру, теряет свою скорость. В результате часть пыли оседает в воронке и на изделии, которое устанавливают на сетку, а некоторое количество ее уносится с потоком через всасывающее сопло в воздухопровод.

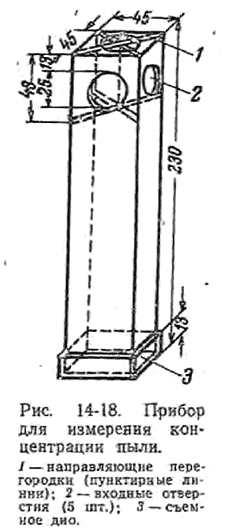

На рис. 14-18 показан прибор для измерения концентрации пыли в камере (см. рис. 14-17). Для измерения концентрации прибор устанавливают в камере и включают на 5 мин вентилятор, который прогоняет пыль в камеру, а затем при отсутствии циркуляции она оседает в течение 2 ч. Прибор для определения концентрации пыли представляет собой прямоугольный параллелепипед, имеющий в основании квадрат и боковые грани большей длины, чем стороны квадрата. В верхней части прибора имеется пять круглых отверстий (одно сверху и четыре по бокам, на каждой грани по одному), через которые пыль попадает внутрь прибора.

Рис. 14-17. Схема камеры для испытаний на статическое воздействие песка и пыли и пыленепроницаемость.

1— камера; 2 — загрузочное окно; 3— всасывающее сопло; 4—воздухопровод; 5 — сетка; 6 — нагреватель воздуха; 7 — вентилятор; 8 — электродвигатель; 9 — трубка; 10— распылитель.

Масса собранной в этом приборе пыли за время испытания (5 мин+2 ч) должна составлять 25±5 г.

В [Л. 16] предлагается электрооптический метод измерения и регистрации концентрации пыли, принцип которого основан на светопроницаемости смеси пыль — газ.

На рис. 14-19 показана схема камеры, выпускаемой нашей промышленностью, для испытания на динамическое воздействие пыли и песка. При сооружении камеры особое внимание уделяется герметичности воздухопровода.

Таблица 14-5

Эффект окраски люминесцентной пыли из сернистого цинка и сернистого кадмия с серебром в качестве активирующего вещества

Пыль в камеру вводится во взвешенном состоянии.

Рис. 14-19. Схема камеры для испытаний на динамическое воздействие пыли.

1 — направляющий щит; 2 —анемометр (для градуировки прибора); 3 — вентилятор осевой; 4 — шибер; 5 — стол для испытания; 6 — воздухопровод.

Регулированием положений шибера и направляющего щита можно добиться изменения скорости потока воздуха, несущего пыль, в пределах 1 — 15,8 м/сек. Пылевая смесь насыпается на плоскость стола для испытания изделий. Стол, на котором устанавливается изделие, вращается. Воздух в воздухопроводе нагревается до нужной температуры подогревателями.