К аппаратам управления относятся аппараты, осуществляющие управление работой приемников электрической энергии (контакторы, пускатели, реле, контроллеры, реостаты, сопротивления). При изготовлении этих аппаратов следует руководствоваться общими положениями, изложенными в § 5-1. При изготовлении корпусов из металлов их следует покрывать лакокрасочными материалами (см. § 12-9), а при изготовлении их из пластмасс следует руководствоваться указаниями § 12-3.

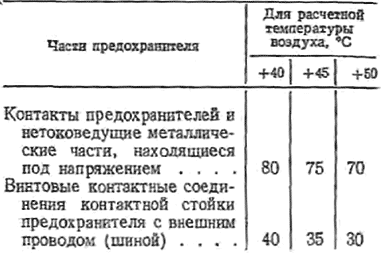

Таблица 5-6

Предельно допустимые превышения температуры (°С) элементов предохранителей

Для корпусов из пластмассы, в частности, рекомендуется применять пластмассы марок К-18-36, ФКПМ-15 и К-78-51.

Предельно допустимые превышения температур аппаратных катушек приведены в табл. 5-7.

В Правилах английского Ллойда и норвежского бюро Веритас допускаются более высокие превышения температуры по сравнению с отечественными аппаратами исполнения ТМ без подразделений на виды аппаратов. Для отечественных аппаратов приняты более правильные превышения температур, близкие к допустимым для изоляционных материалов разных классов нагревостойкости.

Корпуса кожухов магнитных пускателей следует изготовлять из листовой стали сварными, крышки — штампованными. То и другое должно иметь надежное лакокрасочное покрытие, стойкое в условиях соответствующего климата.

Реагирующий орган теплового реле пускателя рекомендуется изготовлять из термобиметаллов с надежным защитным покрытием (см. § 5-1).

Дугогасительные камеры рекомендуется изготовлять из дугостойких пластмасс КМК-218, КМК-218Л и МКФ-20. Рабочие части главных контактов магнитных пускателей, контакторов и реле следует изготовлять из металлокерамики на основе серебра или из серебра и припаивать к латунным луженым контактодержателям, а рабочие часта блок-контактов — из серебра. Втягивающие катушки пускателей должны укрепляться на стержне сердечника латунными скобками и винтом. Кожух теплового реле должен изготовляться из пластмассы, стойкой к воздействию соответствующего климата. Рабочие поверхности электромагнита временно консервируются смазкой, удаляемой при монтаже. На крышке оболочки устанавливаются резиновые прокладки для создания водо-, пыле- и снегозащищенности оболочки.

Трущиеся поверхности следует смазывать одной из смазок (см. § 12-7). Спирали реле следует изготовлять из бронзы. В том случае, когда не требуется прозрачность передней стенки, кожухи большинства реле можно изготовлять из пластмассы К-18-36. В случае монтажа реле на изоляционной плите следует для этой цели применять стеклотекстолит, гетинакс или пентопласт. Материал типа пентопласта (пентона) широко применяется для этих целей в аппаратуре японского производства.

При применении обмотки реле из шинной меди шина должна быть или облужена. или покрыта сплавом олово — никель, или посеребрена (для аппаратов исполнения ХЛ лужение не рекомендуется).

Изоляцию валов и шпилек дугогасительных камер контакторов рекомендуется осуществлять, пластмассой ТВФЭ-2, а для пропитки катушек следует применять компаунд КГМС-1 или К.ГМС-2 или пропиточные лаки, рекомендованные в § 12-3.

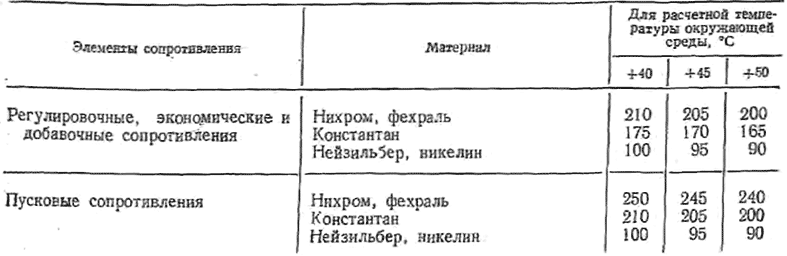

Предельно допустимые превышения температур (°С) для элементов сопротивлений реостатов

Допустимые нагревы частей реостатов приведены в табл. 5-9.

В контроллерах с целью увеличения механической износоустойчивости и некоторого повышения коррозионной стойкости ролики, ось храповики и фиксаторы рекомендуется азотировать и защищать смазкой. Кадмированная или оцинкованная сталь для этих целен неприменима, так как она быстро изнашивается. Оси малого диаметра можно изготовлять из нержавеющей стали 2X13.

На несъемной части оболочки контроллера должен быть предусмотрен заземляющий латунный болт с защитным покрытием диаметром не менее 6 мм, расположенный на ровной площадке. Площадка должна быть облужена. Аналогично осуществляется заземление и на других аппаратах управления.

Для изготовления изоляционных пластмассовых деталей в аппаратах рекомендуется широко применять пластмассу К-78-51.

Реостаты и сопротивления должны устанавливаться в хорошо вентилируемом объеме. Элементы сопротивлений реостатов должны изготовляться из нихрома, фехраля, константана, никелина или нейзильбера. Применение чугуна недопустимо для тропических условий. Проволоку и ленты тоньше 0,3 мм из нихрома и тоньше 0,4 мм из константана, фехраля и нейзильбера при температурах выше 150° С следует применять только с защитной эмалью. С целью повышения надежности работы изделий исполнений Т, ТС и ТМ следует допустимые температуры нагрева элементов сопротивлений снижать на 25% по сравнению с обычным исполнением.

В табл. 5-8 приведены допустимые превышения температуры элементов сопротивлений реостатов.

Допустимые нагревы частей реостатов приведены в табл. 5-9.

Эмали для окраски наружных и внутренних частей реостатов должны быть прочными, нагревостойкими и устойчивыми в данном климате.

Внутренние соединения между элементами сопротивления могут выполняться голыми проводниками, соответственно закрепленными на изоляторах. Клеммные и соединительные винты контактных зажимов, предназначенные для присоединения проводов, подводимых к реостату, должны иметь резьбу не менее М5.

В качестве контактной пары для скользящих контактов реостатов рекомендуется медь—латунь.

Все контактные, а также трущиеся части реостата перед отправкой потребителю должны быть покрыты смазкой, рекомендованной в § 12-7.

При изготовлении ящиков сопротивлений в качестве элементов сопротивлений следует применять фехралевую ленту или константановую проволоку. Для присоединения внешних проводов в ящиках брызгозащищенного исполнения должна предусматриваться панель с зажимами. Панель следует изготовлять из асбоцемента, стеклотекстолита или гетинакса.

Таблица 5-9

Предельно допустимые превышения температур (°С) для окрашенных частей реостатов

Части реостатов | Для расчетной температуры окружающей 1 среды, “С | ||

| +40 | +45 | +50 |

Лапы, при помощи которых крепится реостат .... | 60 | 55 | 50 |

Стенка реостата со стороны привода и другие места реостата, доступные для прикосновения; маховичок или рукоятки ........................................... | 40 | 35 | 30 |

Верхняя часть реостата, а также места реостата, недоступные для прикосновения и не являющиеся местами крепления.... | 120 | 115 | 110 |

Фарфоровые или стеатитовые изоляторы, на которых крепятся проволоки или ленты из сплавов, рекомендуется применять глазурованные. При этом следует учесть, что стеатит обладает большими механической прочностью и термической стойкостью, чем фарфор.

Держатели, на которых устанавливаются изоляторы, следует фосфатировать и окрашивать жаростойкой эмалью (КО-813, б. ФГ-9) с наполнителем из алюминиевой пудры.

Шпильки сопротивлений, на которых устанавливаются держатели, рекомендуется изолировать миканитом ФФ2К (с промазкой клеем БФ-2 во время укатки) с последующей запечкой, а изолирующие шайбы изготовлять из слюды или электронита.

При натурных испытаниях проволочных сопротивлений в тропических условиях [Л. 30 и 31] было замечено, что сопротивления типа ПТ очень быстро разрушались. Особенно сильно происходило разрушение эмали. В то же время сопротивления типа ПЭВ показали высокую стойкость к воздействию влажного тропического климата. Резкое снижение сопротивления изоляции из- за сопротивлений типа ПТ наблюдается и на судах, плавающих в тропических зонах. При изготовлении проволочных сопротивлений жесткие выводы должны быть из коррозионно устойчивой латуни. Рекомендуется покрывать латунь оловом или сплавом олово—никель. Соединения проволоки следует выполнять электросваркой.

Превышение температуры наружной поверхности трубки сопротивления не должно быть выше 200° С.

Крепление сопротивления следует осуществлять на стальной кадмированной или оцинкованной шпильке, имеющей резьбу с обоих концов.

Для центрирования сопротивлений рекомендуется применять фарфоровые втулки, которые надеваются на шпильку и входят внутрь керамического каркаса сопротивления с обоих торцов. Фарфоровые втулки могут быть неглазурованными.

При монтаже сопротивлений между затяжными гайками и фарфоровыми втулками следует прокладывать с каждой стороны амортизирующую миканитовую шайбу и прокладную металлическую шайбу. Допускается вместо миканитовой шайбы применять шайбы из электронита.