Слюдяные материалы

Слюдяные материалы относятся к наиболее надежным электроизоляционным материалам, обладающим высокими нагрезо-, влагостойкостью, химической стабильностью, хорошими электроизолирующими свойствами. Вследствие этого электрооборудование со слюдяной изоляцией способно работать в тяжелых эксплуатационных условиях: при высоких и низких окружающих температурах, больших превышениях температур, высокой влажности воздуха и т. п., а также, способно выдерживать большие перегрузки.

По своему химическому составу слюдяные материалы являются алюмосиликатами щелочных или щелочноземельных металлов.

В электроизоляционной технике применяются мусковит (калиевая слюда) и флогопит (магнезиальножелезистая слюда). Слюдинитовые и слюдопластовые материалы, получаемые в результате термохимической обработки непромышленных отходов слюды, находят все более широкое применение и являются перспективными материалами, особенно для оборудования на высокие напряжения.

В комбинации с эпоксидными пропитывающими составами создано несколько систем изоляции крупных электрических машин, которые, имея большую однородность, обеспечивают снижение толщины изоляции и повышение надежности.

Изделия из слюды могут применяться как без подложек (коллекторные, прокладочные, формовочные и гибкие миканиты), так и со стекловолокнистыми подложками (гибкие стекломиканиты, стекломикаленты, стекломикафолий). Применение микалент на бумажных подложках разрешается только для компаундированных обмоток низковольтных и высоковольтных электрических машин (как межвитковая и корпусная изоляция) исполнений Т и ТМ. Применение слюдяных материалов для изделий исполнения ХЛ не ограничивается.

В качестве связующего для коллекторных и формовочных миканитов электрических машин исполнений Т и ТМ рекомендуется применять шеллак. Рекомендуется также применение нагревостойкого коллекторного миканита, изготовляемого из флогопита с неорганическим связующим—двузамещенным фосфорнокислым аммонием (аммофосом).

Коллекторный миканит для тропического и морского тропического электрооборудования (марка миканита КФШ1Т) должен изготовляться из слюды флогопит размера 6 первого и второго сортов со связующим из шеллака и иметь пониженную усадку. Кроме указанной марки коллекторного миканита, может успешно применяться также нагревостойкий коллекторный миканит на аммофосе.

Формовочный миканит для тропического и морского тропического электрооборудования на органических лаках рекомендуется четырех марок: ФМГАТ, ФМШАТ, ФФГАТ и ФФШАТ. Эти марки миканитов должны изготовляться на слюде мусковит или флогопит с применением в качестве связующего глифталевой или шеллачной смолы.

Все перечисленные миканиты должны готовиться с пониженным, содержанием связующего (от 8 до 14 %).

Для машин повышенной нагревостойкости должны применяться формовочные миканиты на кремний-органическом связующем (марок ФМГК и ФФГК).

Пленочные электроизоляционные материалы и стеклолакоткани

Пленочные материалы находят все более широкое применение в производстве электрических машин и аппаратов.

Основное преимущество пленочной изоляции — высокие электроизоляционные свойства при минимальной равномерной толщине. Кроме того, большинство пленочных материалов обладает хорошей, влагостойкостью. Все это дает возможность существенно понизить толщину изоляции при одновременном повышении ее эксплуатационной надежности.

Хорошая влагостойкость пленок при высокой электрической прочности позволила рекомендовать ряд пленочных материалов для электрооборудования исполнений Т, ТМ и ХЛ.

Большой интерес для применения в электрической изоляции представляют пленки из полиэтилентерефталата (лавсана), выгодно сочетающие весьма высокие механические свойства (в частности прочность на надрыв и способность выдерживать многократные перегибы), высокие электрические характеристики и достаточно удовлетворительную нагревостойкость (однако эти пленки некороностойки).

Лавсановая пленка находит применение для изоляции обмоточных и монтажных проводов, аппаратных и полюсных катушек, пазовой изоляции электрических машин. В последнем случае пленку следует применять с подложками на основе неорганических волокнистых материалов (стекловолокно, асбестовое волокно), а для исполнения ХЛ — и на подложке из электрокартона.

Большой интерес представляют полиэтилентерефталатные пленки для пазовой изоляции электрических машин толщиной 0,2—0,3 мм.

Одним из новых электроизоляционных пленочных материалов является поликарбонатная пленка, изготовляемая на основе полиэфира угольной кислоты. Эта пленка наряду с хорошими механическими свойствами, в особенности прочностью на надрыв в поперечном направлении, имеет по данным фирмы Байер [Л. 50] большое удлинение при разрыве (110%), высокие электроизоляционные свойства (электрическая прочность для образца толщиной 0,05 мм при температурю 20° С 100 кв/мм и при 150° С 80 кв/мм, удельное объемное сопротивление при 20° С больше 1016 и при 150° С 1014 ом-см; tgδ при 800 гц при обеих температурах равен 0,002), хорошую влагостойкость (водопоглощаемость за 24 ч составляет 0,6%). Пленка устойчива к действию алифатических углеводородов, спиртов, трансформаторного и растительного масел, набухает с дальнейшим растворением в ацетоне, этилацетате, ароматических и четыреххлористом углеродах, растворяется в метилен- хлориде и трихлорэтилене (Л. 52]. По данным исследований влагостойкость поликарбонатной пленки не уступает влагостойкости полиэтилентерефталатной [Л. 53].

Пленка рекомендуется для электрической изоляции как для самостоятельного применения, так и в сочетании с другими материалами. В числе других применений можно отметить изоляцию проводов, пазовую и межфазную изоляцию электрических машин, межслойные прокладки в катушках машин и обмотках трансформаторов и пр.

Большой интерес представляют пленки из продуктов полимеризации фторированных углеводородов и в первую очередь политетрафторэтилен.

Политетрафторэтилен по химической стойкости превосходит все известные природные и синтетические материалы, обладает исключительно высокими водо- и влагостойкостью, полной устойчивостью к действию всех растворителей, озоностойкостью и негорючестью, высокими электроизоляционными свойствами. Он способен длительно работать при температуре до 250° С и обладает исключительной морозостойкостью.

К недостаткам политетрафторэтиленовых пленок относятся их хладотекучесть, т. е. способность прорезаться или продавливаться под действием механических нагрузок, резкое снижение электрической прочности при длительной выдержке под напряжением, малая корозостойкость, а также высокая стоимость.

Вследствие своей исключительной гидрофобности фторопластовые пленки представляют несомненный интерес для изоляции электрооборудования исполнения ТМ.

В последние годы разработана пленка на основе полипропилена. Она выпускается в США под маркой «проплен».

Полипропиленовая пленка имеет плотность 0,90 и выпускается толщиной от 0,02 до 0,5 мм и шириной до 1,5 м. Прочность на разрыв и относительное удлинение при разрыве у этой пленки выше, чем у полиэтиленовой.

По электроизоляционным свойствам (электрическая прочность 180 кв/мм) и влагостойкости полипропиленовые пленки не уступают полиэтиленовым [Л. 50].

Полиамидная пленка обладает высокой механической прочностью и нагревостойкостью (выше класса Н). Даже при высокой цене она находит применение в качестве тонкослойной изоляции, надежной в широком интервале разнообразных воздействий окружающей среды.

В изделиях исполнений Т, ТМ и ХЛ могут быть применены липкие полиэтиленовые ленты, а также полихлорвиниловые. Последние не следует применять для изделий исполнения ХЛ при контакте с эмалированными обмоточными проводами. Максимально допустимая рабочая температура для указанных лент не должна превышать +70° С.

Приведенный краткий обзор свойств пленочных материалов показывает, что пленки благодаря своим высоким электроизоляционным свойствам (хорошей влагостойкости и достаточной морозостойкости) находят все большее применение в изоляции электрооборудования общего применения и представляют особый интерес для электрооборудования исполнений Т, ТМ и ХЛ.

Стеклолакоткани представляют собой гибкие электроизоляционные материалы из беcщелочной стеклянной ткани, пропитанной различными лаками. Сама стеклоткань в основном определяет механические характеристики стеклолакоткани и является каркасом для лаковой пленки.

В электрических машинах и аппаратах, предназначенных для эксплуатации в тропическом и морском тропическом климате, не следует применять стеклолакоткани на масляных лаках, так как они по своим свойствам близки к хлопчатобумажным лакотканям.

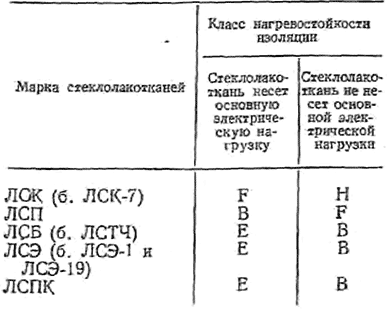

Таблица 12-3

Применение стеклолакотканей а зависимости от класса изоляции электрооборудования исполнений Т и ТМ

Для изделий исполнения ХЛ можно применять все виды лако- и стеклотканей, кроме стеклолакоткани ЛСЛ.

Исходя из класса нагревостойкости изоляции, стеклолакоткани для изделии исполнений Т и ТМ следует выбирать в соответствии с табл. 12-3. Ниже приводится описание этих стеклолакотканей.

ЛСК представляет собой стеклоткань, пропитанную теплостойким полиметилфенилсилоксановым лаком К-44. Она обладает высокими нагревостойкостью и электроизолирующими свойствами.

Л С Б — черная стеклолакоткань, изготовляемая пропиткой стеклянной ткани композиционным алкидномасляно-битумным лаком. Она обладает повышенной по сравнению с черными хлопчатобумажными лакотканями влаго- и нагревостойкостью. Стеклолакоткань ЛСБ мало бензино- и маслостойка и неэластична.

ЛСЭ представляет собой стеклоткань, пропитанную эскапоновым лаком, получаемым после специальной обработки синтетического каучука. Она обладает повышенной эластичностью и в основном только в этом отличается от хлопчатобумажных лакотканей типа ЛХ и стеклолакотканей на масляных лаках.

По влагостойкости ЛСЭ несколько превосходит черную стеклолакоткань ЛСБ.

ЛСП представляет собой бесщелочную стеклоткань марки Э, пропитанную эпоксиднополиэфирным лаком ПЭ-942. Выпускается ЛСП двух марок: ЛСП-l (эластичная) и ЛСП-2 (жесткая).

Для электрических машин исполнений Т и ТМ стеклолакоткань не рекомендуется применять в один или два слоя в качестве основной пазовой изоляции, однако в качестве многослойной непрерывной пазовой изоляции катушек электрических машин допускается применение стеклолакотканей на основе эскапона (ЛСЭ) или поликсена (ЛСПК) в качестве основной пазовой изоляции нагревостойкостью класса В.

Стеклолакочулок на кремний-органическом лаке. Он изготовляется из бесщелочного стеклочулка АСЭЧ-б, пропитанного лаком К-44. Стеклолакочулок обладает хорошими диэлектрическими свойствами, влаго-, морозо- и нагревостоек. Внутренний диаметр его от 1 до 8 мм. Стеклолакочулок рекомендуется применять для изоляции внутримашинных соединений, выводных концов электрических машин и аппаратов с изоляцией класса Н.

Для придания чулку АСЭЧ-б формы трубочки чулок, натянутый на стальной прут, пропитывается 1%-ным раствором крахмала и затем высушивается при 100—105° С. После этого чулок снимают с прута и 4—5 раз пропитывают лаком К-44; при этом после каждой пропитки чулок сушится при 150— 200°С в течение 30—60 сек до слабого отлипа.