Испытание изделий исполнений Т, ТС и ТМ

Испытаниям на холодоустойчивость подвергаются изделия тропических исполнений, которые в процессе транспортировки, хранения, монтажа или эксплуатации (суда с неограниченным районом плавания) могут подвергаться воздействию пониженных температур. Такие изделия, проверенные в нормальных условиях, помещают в камеру холода и в течение 6 ч выдерживают при —40° С. В конце испытаний изделия проверяют на работоспособность (функционирование). Изделие считают выдержавшим испытание, если в процессе испытаний а после извлечения его из камеры холода и выдержки в течение 6—12 ч в нормальных условиях изделие соответствует требованиям ТУ. Необходимость испытаний изделий исполнения Т на холодоустойчивость оговаривается в ТУ на изделие.

Испытание узлов и деталей изделий исполнения XЛ на холодоустойчивость.

Испытаниям на холодоустойчивость подвергаются детали и узлы электротехнических изделий исполнения ХЛ, выполненные с применением заливочных и герметизированных компаундов КГМС-1, КГМС-2, МБК-3, К-168, ФКФ-16, К-31, Т-10, СВК-22; детали, изготовленные из фенопластов, пластмасс АГ-4, К-78-51, К-78-52, КМС-9, КФ-9, микалекса, КМК-218, КМК-218Л, МФК-20, ВЭИ-11, К-41-5, термопластов и керамических материалов с применением клеев.

Узлы и детали помещаются в камеру холода, затем температура в камере доводится до —60° С; детали и узлы выдерживаются при этой температуре в течение 0,5—6 ч в зависимости от времени, необходимого для охлаждения их по всему объему. После испытания детали и узлы не должны иметь трещин, вздутий, короблений, отслаивания покрытий, видимых невооруженным глазом.

Испытание изделий на холодоустойчивость

Испытаниям подвергаются изделия исполнения ХЛ категорий Н и А. Испытания делятся на три вида.

а) Испытание изделий на работоспособность при —60° С. Этому испытанию подвергаются только электродвигатели и электрические аппараты низкого и высокого напряжения, имеющие подвижные части, а также магнитные усилители.

Изделие помещают в камеру холода, температуру в ней доводят до минус 60±2° С и выдерживают в течение времени, достаточного для охлаждения изделия по всему объему (1—6 ч в зависимости от габарита). После этого проверяется запуск электродвигателей постоянного тока при номинальной нагрузке, у электрических аппаратов низкого и высокого напряжения проверяются характеристики срабатывания, магнитных усилителей — характеристики «вход — выход», у асинхронных двигателей производится измерение напряжения трогания.

В случае если запустить двигатель при номинальной нагрузке не представляется возможным, допускается производить измерение пусковых моментов на холостом ходу с последующим пересчетом порученных результатов применительно к пусковым характеристикам под нагрузкой.

б) Испытание изделий северного исполнения на воздействие резких смен температуры. Целью этого испытания является проверка отсутствия повреждений электрической изоляции или ослабления крепления деталей при резких сменах температуры и проводится оно только на опытных образцах.

Перед термоударами определяют зависимость сопротивления (емкости) изоляции обмоток относительно корпуса и между собой от времени увлажнения при 40±2 С и относительной влажности 92—98% в течение 5 суток. Измерения производят дважды в сутки (для маслонаполненных трансформаторов увлажнение не производится).

Затем изделие высушивают до постоянного сопротивления изоляции и помещают в камеру, где оно подвергается воздействию пяти следующих один за другим циклов. Каждый цикл состоит из следующих воздействий:

Изделия выдерживают в камере при температуре —60±2°С в течение времени, достаточного для охлаждения их по всему объему (1—6 ч). В конце этой выдержки времени электродвигатели подвергают трем пускам вхолостую при номинальном напряжении с интервалами 10—20 сек; контакторы и электромагнитные реле подвергают 10—15 включениям я выключениям с интервалами 10—20 сек.

Температуру ответственных узлов изделий (обмотки, коллектора, контактов к т. п.) повышают до верхнего предела, возможного при эксплуатации, и выдерживают в течение 30 мин.

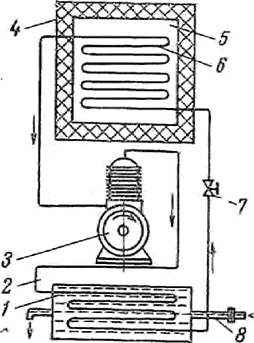

Рис. 14-9. Принципиальная схема холодильной установки.

1 — конденсатор; 2 — трубопровод; 3 — компрессор; 4 — теплоизоляция; 5 — полезный объем; 6 — испаритель; 7 — дросселирующий вентиль; 8 — труба для охлаждающей воды.

Для этого камеру нагревают до +40°С и изделие включают под номинальную нагрузку (допустимы другие сочетания температуры камеры и режима работы изделий).

Затем изделие выключают, температуру в камере понижают до—60о С и начинают второй цикл.

Если резкая смена температуры затруднена, допускается переносить, изделия из камеры тепла в камеру холода. При этом время, затрачиваемое на перенос, не должно превышать 5 мин.

После завершения пяти циклов термоударов изделие снова выдерживают в камере влажности в течение 5 суток при 40±2оС и относительной влажности 95±3% и снимают зависимость сопротивления изоляции от длительности увлажнения.

Если разность сопротивлений изоляции перед и после термоударов при соответствующих продолжительностях увлажнения не превышает 25%, то изделие считают выдержавшим испытания.

в) Испытания изделий исполнения ХЛ на воздействие инея с последующим его оттаиванием. Эти испытания проводят на опытных, образцах изделий. Изделие помещают в камеру холода и выдерживают при температуре —20±5°С в течение 2 ч. Затем изделие извлекают из камеры холода, помещают в нормальные климатические условия и спустя 5—15 мин включают на номинальное напряжение или на номинальное напряжение и нагрузку (для магнитных усилителей). Изделие должно выдерживать приложенное напряжение без пробоев и поверхностных перекрытий.

После испытания напряжением проверяют возможность запуска двигателя постоянного тока, измерение характеристик «вход—выход» магнитного усилителя, возможность, запуска асинхронного двигателя.

После каждого вида испытаний на холодоустойчивость изделие считается выдержавшим испытание, если оно соответствует требованиям здесь оговоренным, и характеристики его соответствуют ГОСТ или ТУ.

Камера для испытаний

Принципиальная схема установки для получения низких температур приведена на рис. 14-9. Перед первичным запуском установки система заполняется хладоагентом (фреон-12 или фреон-22). Жидкий хладоагент под давлением конденсации поступает к регулирующему вентилю, при переходе через который он дросселируется на низкое давление и под влиянием теплопритока превращается в испарителе в пар. Непрерывно отсасываемый компрессором пар сжимается и превращается в жидкость в конденсаторе.

Камеры для испытаний на хладоустойчивость выпускаются в широком ассортименте отечественной промышленностью.