Удаление шлака и золы

Топливо содержит от 10 до 40% золы. Количество золы и шлака на современных электростанциях достигает 2000 т в сутки. Поэтому золоудаление, как правило, механизировано. Лишь на котлах малой производительности при малозольном топливе применяют вагонеточное золоудаление.

Наиболее распространенным является механизированное гидравлическое золоудаление: шлак и зола, смытые из-под бункеров, транспортируются водой на золоотвалы. Золоудаление обслуживают рабочие-зольщики.

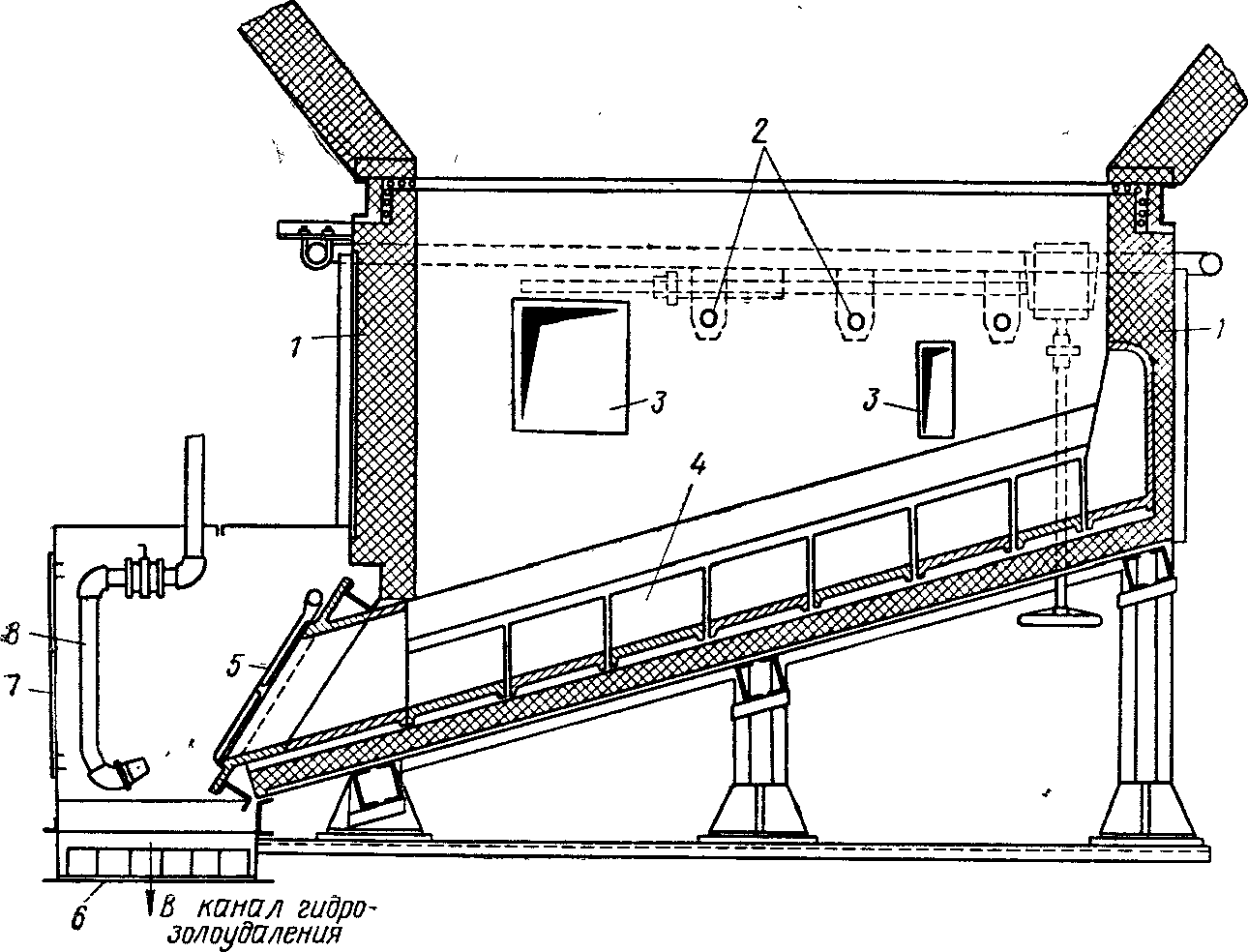

Рис. 46. Шлакосмывная шахта:

1 — обмуровка и металлическая обшивка шлаковой шахты, 2 — оросительные головки, 3 — люки и лючки, 4 — чугунная облицовка пода шахты, 5 — затвор, 6 — решетка над каналом гидрозолоудаления, 7 — дверца, 8 — смывное сопло

Зола и шлак, выпадающие в топке, газоходах, золоуловителе, оседают и накапливаются в шлаковых и золовых бункерах. По мере их заполнения золу и шлак периодически спускают через шлакосмывную шахту (рис. 46), золосмывное устройство (рис. 47), открывая шлаковые и золовые затворы. Так как в бункерах над шлаковыми затворами могут скопиться отложения несгоревших частиц топлива, еще не залитых водой, то шлаковые затворы открывают не вручную, а дистанционно.

Затворы открывают медленно, предварительно убедившись в отсутствии в бункере несгоревшей пыли и в том, что смотровые дверцы и шуровочные лючки плотно закрыты.

Спуск золы и шлака является опасной работой. Ее выполняют с разрешения машиниста котла. Машинист котла поддерживает устойчивый режим горения в топке, увеличивает тягу, создавая повышенное разрежение в топке и газоходах для того, чтобы топочные газы и зола не выбивались наружу.

Если золу и шлак транспортируют из зольного помещения с помощью вагонеток, то необходимо соблюдать дополнительные меры предосторожности.

Рис. 47. Золосмывное устройство:

1 — цилиндр, 2 — внутренний цилиндр, 3 — ограничительные ребра, 4 — крышка, 5 — сальниковое уплотнение, 6 — золоспускной короб из бункера к аппарату, 7 — мигалка, 8 — золовой спуск, 9 — гляделка, 10 — отбойный конус, 11 — основное сопло, 12 — смывная труба, 13 — резервное сопло

Перед спуском в вагонетки шлак и золу заливают водой. Когда открывают затворы для спуска, то внимательно следят за влажностью шлака и золы.

Спущенные в вагонетки шлак и золу еще раз заливают распыленной водой (компактная струя взрыхлит золу, а не смочит). Если этого не сделать, то недостаточно охлажденные частицы золы или несгоревшего топлива могут ссыпаться в зольное помещение и обжечь людей.

Золу и шлак транспортируют на золоотвал в исправных вагонетках с хорошо закрепленным кузовом и буксами, с исправной сцепкой. Зольное помещение и узкоколейные пути для транспортировки золы и шлака содержат в порядке, их нельзя захламлять.

При выгрузке золы на золоотвал нельзя становиться ногами даже на холодный наружный слой, не убедившись в остывании всей массы: нижние, неостывшие слои шлака и золы могут причинить тяжелые ожоги.

Рабочие, занятые на работах по удалению золы и шлака, обязаны работать в производственной одежде, брюки одевают навыпуск, чтобы зола не попала в обувь. Глаза защищают очками с темно-синими светофильтрами.

Обивка шлака на работающем котле

При сжигании некоторых сортов пылевидного топлива в топке котла на экранных и кипятильных трубах нередко появляются наросты шлака. Если их вовремя не удалить, то, постепенно нарастая, они покрывают значительную часть труб, препятствуют теплопередаче и, кроме того, забивают проходы между трубами для топочных газов. Это приводит к нарушению режима работы котла и пережогу труб. Поэтому при появлении наростов шлака их обивают, не останавливая котел.

Обивка шлака является опасной работой. Ее выполняет хорошо подготовленный рабочий под руководством старшего машиниста котельного цеха с разрешения машиниста данного котла. Во время обивки машинист котла поддерживает устойчивый режим горения, несколько (до 10 мм. вод. ст.) увеличивает разрежение вверху топки и в газоходах, чтобы газы не выбивали через лаз.

Рабочий обивает шлак пикой длиной в несколько метров через специальные шуровочные лючки, стоя на полу или площадке. Рабочее место хорошо освещают. Пики делают из труб с охлаждением их сжатым воздухом, подаваемым внутрь трубы.

Если пику заводят в топку из шлакового бункера или через лаз, то ее надо держать несколько на отлете, не опираясь на нее, стоя в стороне от лаза.

Чтобы рабочий мог свободно эвакуироваться при необходимости из опасной зоны, проходы к месту работы освобождают от посторонних предметов.

Меры безопасности при очистке и ремонте топок котлов

Прежде чем начнутся ремонтные работы в топке остановленного котла, бригада котлочистов по наряду очищает ее от шлака и золы. Для этого рабочие, не залезая в топку, через лазы заливают водой и сбивают пикой шлаковые образования. В первую очередь сбивают глыбы шлака и кирпичи, грозящие обвалом, а затем наросты шлака с верхних и боковых частей топки. Стенки обивают сверху вниз.

Если золы и шлака очень много, то их очищают не сразу по всей ширине топки, а постепенно. Сначала пробивают небольшую вертикальную борозду и по ней направляют золу, залитую водой. Затем борозду расширяют и спускают золу и шлак. Если сделать одновременно несколько борозд, то шлак может сползти сразу и разрушить кладку или трубы.

Оставшиеся шлакообразования очищают, находясь внутри топки. В первую очередь шлак удаляют из верхних частей топки. Предварительно шлак и золу заливают водой. Эта работа опасна: можно получить ожог. Поэтому один из рабочих — наблюдающий — находится у лаза, неотступно следит за работой котлочистов и регулирует подачу воды по указанию старшего котлочиста.

В высоких топках для сбивания шлака и ремонтных работ устраивают специальные леса. Настилы подмостей должны быть рассчитаны на достаточный запас ремонтного материала. Подмости выполняют без зазоров во избежание падения предметов, с барьерами и нижними бортами (§5). Сверху лесов подвешивают брезент или иное защитное приспособление для защиты:

работающих от падения тяжелых предметов. Голову защищают металлической каской с мягкой подкладкой.

В некоторых случаях топку очищают и ремонтируют с подвесных люлек, но расшлаковывать ее, находясь в подвесной люльке, не разрешается из-за опасности обвала шлака.

После окончания чистки топки мастер и старший котлочист лично проверяют, не остался ли в топке кто-либо из котлочистов.

К ремонтным работам внутри топки бригада ремонтных рабочих приступает с разрешения ответственного руководителя- мастера после очистки топки и первого газохода. Эти работы выполняют по наряду. Перед началом ремонта мастер вместе с производителем работ осматривают топку и убеждаются в возможности и безопасности работы.

Меры безопасности при очистке и ремонте газоходов, электрофильтров

При очистке газоходов соблюдают особую осторожность, так как в них возможно догорание топлива (особенно в «мертвых» непроветриваемых углах), унесенного дымовыми газами. В очагах догорания топлива выделяется окись углерода—угарный таз, который отравляет человека. Поэтому очаги догорания топлива при обнаружении немедленно ликвидируют.

Газоходы чистит бригада котлочистов по наряду. Эту работу выполняют по ходу газов, не допуская пребывания людей внизу очищаемого газохода. При очистке газоходов одно из основных требований безопасности — надежная вентиляция. Работу производят при хорошей естественной тяге с полностью открытыми дверцами й лазами для того, чтобы к рабочему месту поступал непрерывно свежий воздух. При необходимости вентиляцию можно усилить путем включения дымососа, но предварительно все рабочие должны быть удалены из газоходов. Пребывание рабочих в газоходе при работающем дымососе допускается только при малой тяге. Чтобы предотвратить засорение глаз золой, их защищают очками.

Газоходы очищает бригада в составе не менее чем из двух котлочистов, один из которых находится вблизи лаза снаружи и поддерживает постоянную связь с работающими в глубине газохода. Котлочисты спускаются в газоход по надежно укрепленным лестницам или трапам. Работают в предохранительных очках и респираторах.

Во избежание несчастных случаев с рабочими, очищающими газоход или зольный бункер (из-за течи золы), затворы этих бункеров запирают на замок. По этой же причине запрещено одновременно очищать газоход и спускать золу.

По окончании чистки старший котлочист проверяет, не остались ли в газоходе рабочие. Перед закрытием лазов мастер вторично проверяет, нет ли людей в газоходах.

Ремонтные работы в газоходах, экономайзерах и золоуловителях выполняют по наряду, как правило, после их очистки от золы. Обдувочные линии пара отключают заглушками.

На рабочих местах создают хорошую естественную тягу, удовлетворительные температурные условия (§2). Недопустимы скопления горячей золы. Шлаковые и золовые бункера во всех случаях должны быть полностью очищены.

Во время ремонта снаружи у лаза находится рабочий, наблюдающий за ходом работ. Работу выполняют с настилов между поверхностями нагрева, осторожно обращаются с материалами и инструментом во избежание их падения на работающих ниже.

Меры безопасности при внутренней механической очистке поверхностей нагрева и при работе внутри барабанов котлов

На стенках барабанов, экранных и кипятильных труб отлагается накипь — твердые отложения солей, в основном, кальция и магния. Температура стенки, покрытой накипью, возрастает в несколько раз из-за плохой теплопроводности накипи и недостаточного охлаждения металла. Это вызывает местный перегрев металла, образование выпучин, прогиб стенок, а затем свищей и разрывов.

Накипь очищают механическим способом и промывкой водными растворами химических реагентов. При механическом способе накипь удаляют с помощью очистительных головок — шарошек, щеток, наждачных кругов с электрическим или пневматическим приводом. Вручную накипь очищают щетками и скребками. Механический способ очистки применяют на котлах малой и средней мощности. Он является весьма трудоемким.

Работа по очистке труб от накипи и шлама, а также ремонтные работы внутри барабанов котла требуют больших физических усилий и являются опасными из-за высокой температуры и влажности, неудобной согнутой позы, опасности случайного включения пара, воды, поражения электрическим током. Эти работы выполняет с особой осторожностью по наряду бригада котлочистов в составе не менее двух человек.

Перед допуском к работе ответственный руководитель работ совместно с производителем работы и начальником смены цеха проверяют надежность отключения котла по пару, воде, продувочным, спускным и дренажным линиям от работающих котлов. Вентили и задвижки запирают на замок и вывешивают плакаты «Не включать — работают люди!».

Мастер проверяет условия работы: температуру воздуха в барабане котла, вентиляцию. Устанавливает специальный вентилятор, нагнетающий в барабан котла свежий воздух.

Начальник смены котельного цеха и руководитель работ убеждаются в том, что температура в барабане не превышает 45°С и воздух чистый. После этого бригада рабочих допускается к работе. При температуре 40—45°С время работы бригады чередуют с отдыхом: после 20 мин работы в барабане устанавливают 20 мин отдыха вне барабана.

Кипятильные трубы чистят шарошками с помощью гибкого вала с приводом от электродвигателя. Эта работа является особо опасной из-за возможности поражения рабочих электрическим током. Поэтому до начала работы электромонтер в присутствии бригадира котлочистов проверяет состояние электрооборудования, провода и осветительную сеть; корпус электродвигателя надежно заземляют. Применяют пониженное напряжение. Внутри барабана разрешается установить электродвигатель на напряжение 12 в. Электродвигатель на более высокое напряжение располагают вне барабана. Электрический ток включает электромонтер, а не котлочист.

Во время чистки труб один из членов бригады находится снаружи барабана у лаза. Он обязан разместиться так, чтобы видеть и слышать работающих в барабане и чтобы рубильник от электродвигателя находился у него под рукой на случай срочного отключения электрического тока. Указания о включении и отключении электродвигателя очистительной головки дает рабочий, находящийся внутри барабана, а наблюдающий снаружи лаза обязан быстро и точно их исполнять.

Чтобы не получить травму от вращающейся очистительной головки, электродвигатель отключают перед извлечением этой головки из кипятильной трубы и, наоборот, повторно электродвигатель можно включить, когда очистительная головка будет введена в трубу. Пока электродвигатель находится в работе, очистительную головку нельзя трогать руками.

При выполнении работы в барабане котла рабочий по возможности изолирует себя от стенок барабана с помощью ковриков, шлема, перчаток и обуви из диэлектрической резины.