Среди эксплуатационных мероприятий, обеспечивающих поддержание необходимого уровня надежности оборудования и систем ЯЭУ (за счет снижения интенсивности отказов λ и увеличения средней наработки до отказа Тср), основную роль играют правильное планирование и своевременное проведение ТО.

На АЭС существует специальная система ТО и Р оборудования и систем энергоблоков. Эта система разработана на основе опыта эксплуатации АЭС и включает в себя определенные нормы и правила проведения ТО и Р, технологические процессы их проведения и функции ремонтных служб и предприятий.

Техническое обслуживание - это комплекс различных организационных и технических мероприятий, обеспечивающих своевременное выявление неисправностей и их устранение и направленных на предупреждение возникновения отказов. Основы ТО составляют регламентные (плановые) профилактические проверки технического состояния оборудования и систем ЯЭУ и при необходимости - ремонтные работы, как правило, не требующие вывода оборудования из действия.

Для проведения плановых ремонтных работ в целях восстановления исправности или работоспособности и технического ресурса оборудования на АЭС имеются графики ремонтного цикла реакторных и паротурбинных установок.

К основным конкретным задачам, решаемым в процессе ТО, относятся:

- раннее достоверное выявление или прогнозирование неисправностей и отказов;

- проведение своевременного контроля, технического состояния оборудования и систем АЭС;

- предупреждение ускоренного износа старения и коррозии;

- поддержание основных технических характеристик элементов в соответствии с требованиями эксплуатационных и НТД;

- прогнозирование и оценка остаточного ресурса (остаточного срока службы);

- оптимизация межремонтных сроков эксплуатации оборудования и др.

Вышеназванные профилактические проверки и работы позволяют выявлять ненадежные, неисправные или отказавшие элементы и устанавливать отдельные причины неисправностей и отказов.

Периодичность проведения ППР осуществляется в соответствии с годовыми графиками ТО оперативно-эксплуатационным и оперативно-ремонтным персоналом. Опыт эксплуатации АЭС показывает, что периодичность и объем ППР могут существенно влиять на надежность оборудования и систем АЭС.

Сущность влияния периодичности, календарных сроков проведения ППР на безотказность оборудования АЭС рассмотрим на примере кривых, характеризующих зависимость вероятности безотказной работы от периодичности и сроков проведения ППР (рис. 21).

Рис. 21

Кривая 1 характеризует изменение вероятности безотказной работы P(t) от времени без учета ППР, а кривая 2 (пилообразная - бвгдеж) - с учетом профилактических ремонтов, обеспечивающих восстановление безотказности до значений кривой 3; кривая 3 характеризует начальные (исходные) значения P(t) при t = 0 и после проведения каждого ППР (т.е. после tn1, tn2, tn3, tn4). Иногда кривую 3 называют линией ухудшения, так как она показывает уменьшение P(t) от начальной надежности P(t = 0) = 1 из-за воздействия на оборудование внешней среды при эксплуатации, а также из-за возможных пропусков в оценке неисправности элементов при выполнении ППР. Кривая 2 показывает, насколько количественно восстанавливается надежность оборудования при проведении ППР (участки аб, вг, де, жм ).

Линия, соответствующая Рд1, характеризует эксплуатационный допустимый предел вероятности безотказной работы оборудования ЯЭУ. Дальнейшее снижение надежности P(t) < Рд1 будет приводить к более частым отказам элементов и систем. Допустимое значение Рд1 выбирается на основе опыта эксплуатации с учетом типа оборудования. На АЭС может устанавливаться по опыту эксплуатации максимально допустимый предел снижения показателя вероятности безотказной работы данного оборудования - Рд2.

Таким образом, анализ кривых (см. рис. 21) показывает, что за счет проведения ППР можно повышать надежность оборудования. Однако с течением времени эксплуатации повышение P(t) после каждого последующего ППР уменьшается (де < ег < аб). Кроме того, анализ кривых показывает, что периодичность выполнения ППР также существенно влияет на значение вероятности безотказной работы P(t). При этом необходимо выбирать промежутки времени между циклами ППР так, чтобы можно было обеспечить необходимое значение P(t) > Рд в процессе эксплуатации. Это указывает на то, что после определенного числа ППР, если не происходит существенного повышения надежности за счет ППР, то необходимо проводить более эффективные ремонтные работы: средний и капитальный ремонты.

Надо помнить, что планирование периодичности ППР зависит от технического состояния элементов и от того, насколько вероятны ожидаемые отказы. Если могут возникать редкие и внезапные отказы, то нецелесообразно увеличивать периодичность ППР, так как новый (заменяемый) элемент или восстанавливаемый не будет при внезапных отказах более надежным. И замена таких элементов может привести не к повышению надежности, а к снижению ее. При постепенных отказах элементов можно чаще производить ППР с заменой ненадежных элементов. Это может существенно повысить надежность такого оборудования. Однако следует помнить, что преждевременная замена элементов экономически невыгодна, а запаздывание в замене не предупреждает отказы.

В общем случае планирование ППР (периодичности, календарных сроков, объема и глубины) зависит от характера потока отказов и восстановления, вида отказов, требований к надежности и техникоэкономической целесообразности. Кроме того, на длительности межремонтных циклов влияют:

- период эксплуатации и особенности использования оборудования;

- долговечность и стоимость элементов;

- характер возможных последствий отказов.

Расчет периодичности ППР

Рассмотрим в качестве примера основные методы расчета периодичности ППР, использующие опыт эксплуатации.

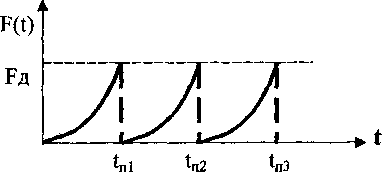

1. Расчет времени проведения ППР для условий возникновения внезапных отказов в период нормальной эксплуатации. Исходные условия для этого случая характеризуются постоянством интенсивности отказов λ(t) = const и известным значением (принятым по опытным данным) допустимого снижения (нижнего предела) надежности Рд(t) или Fд(t) =1-Pд(t). Расчетная формула выводится из уравнения

![]() (137)

(137)

то есть![]() где tn - время проведения ППР.

где tn - время проведения ППР.

На рис. 22 представлена иллюстративная схема, характеризующая выбор периодичности ППР при внезапных отказах и полной восстанавливаемости.

Рис. 22

2. Расчет времени проведения ППР при постепенных отказах.

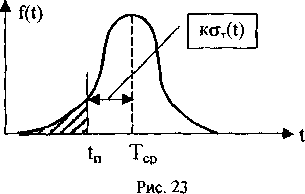

При определении календарного времени обслуживания, работающего длительно в непрерывном режиме и ориентированного на замену выработавших ресурс элементов, предварительно оценивается средняя наработка до постепенного отказа Тср и среднее квадратичное отклонение этой наработки σT(t) (рис. 23), характеризующее разброс случайной величины Тср.

С учетом этих условий расчетная формула имеет вид

![]() (138) где к - расчетный коэффициент, который принимается таким, чтобы

(138) где к - расчетный коэффициент, который принимается таким, чтобы ![]()

- Расчет времени проведения ППР для элементов с различной механической и электрической прочностью и имеющих различный ресурс.

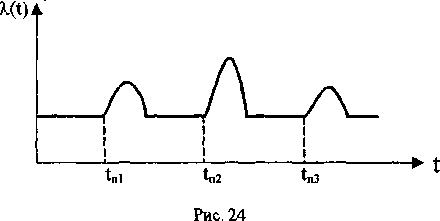

В составе оборудования и систем АЭС есть элементы, имеющие различную механическую и электрическую прочность. Опыт эксплуатации показывает, что на λ-характеристиках таких элементов в различные моменты времени могут появляться так называемые "горбы", характеризующие различный ресурс этих элементов (рис. 24).

Очевидно, целесообразно в моменты времени tnl, tn2, tn3, предшествующие появлению "горбов", проводить ППР, связанные с проверкой работоспособности и заменой критических элементов. На рис. 24 показан вид интенсивности отказов оборудования с заменой критических элементов.

4. Оценка времени проведения ППР для систем, работающих в сложном режиме.

К системам, работающим в сложном режиме (режиме ожидания и режиме работы по требованию), относятся системы управления, защиты и безопасности ЯЭУ АЭС и резервные системы. Для этих систем время проведения ППР выбирается таким образом, чтобы профилактика не снижала обобщенный показатель надежности, представляющий собой произведение коэффициента технического использования и вероятности безотказной работы, т.е.

![]() (139)

(139)

Численные значения времени проведения ППР для сложных систем могут определяться по формулам (137) - (139) и проводиться регулярно через определенные промежутки времени.

Однако на практике может применяться также принцип (метод) "технического обслуживания по состоянию". Суть этого метода состоит в следующем:

- измеряются некоторые (основные) параметры системы, которые могут изменяться в результате действий внешних факторов и старения элементов, и в целом характеризуют техническое состояние системы;

- по полученным данным в зависимости от фактического состояния системы решается вопрос о проведении соответствующего вида ППР.

Следует отметить, что при планировании ППР по состоянию используется более глубокая информация о техническом состоянии системы, в то время как при предыдущем методе (календарном ТО) закладывается информация лишь о моментах отказов системы.

При планировании ППР по состоянию необходимо решать следующие задачи:

- правильный выбор минимального числа контролируемых параметров, дающих информацию о техническом состоянии в любой момент времени;

- обоснование допустимых пределов изменения контрольных параметров;

- разработка алгоритмов математического обеспечения программ ППР по состоянию;

- создание необходимых технических средств контроля, диагностирования, регистрации и оперативной обработки измеряемой информации.