До введения непосредственного охлаждения обмоток классическим считалось барьерное выполнение изоляции всех частей обмотки. Это служило непременным условием надежности работы машин. Однако при этом электрическая изоляция осуществляла также и тепловую изоляцию обмоток. В турбогенераторах с обычным поверхностным охлаждением температурные ограничения наряду с ограничениями габаритов ротора являлись основными сдерживающими факторами повышения мощности в единице.

Непосредственное охлаждение открыло перед турбогенераторами широкие возможности как в отношении увеличения предельных мощностей, так и в отношении использования активных и конструктивных материалов.

Использование материалов в турбогенераторах с непосредственным охлаждением настолько выше по сравнению с турбогенераторами с обычным поверхностным охлаждением, а возрастание единичной мощности столь значительно при новой системе охлаждения, что применение нового способа охлаждения можно считать поворотным моментом и развитии крупного турбо- генераторостроения.

Принцип непосредственного охлаждения состоит в том, что корпусная изоляция обмоток на некоторых участках вскрывается и охлаждающая среда непосредственно соприкасается с проводниками обмоток, в которых выделяется тепло.

Отличительной особенностью такой системы охлаждения является наличие только двух составляющих температурных перепадов в превышении температуры обмотки ϑс1, а именно температурного перепада ϑα с поверхности проводников к охлаждающей среде и температурного перепада ϑв, связанного с подогревом самой охлаждающей среды; причем теплопроводностью внутри самой обмотки в первом приближении можно пренебречь:

![]() (7-11)

(7-11)

Температура подогрева охлаждающей среды обычно определяется по выражению:

![]() (7-12)

(7-12)

где QCu — отводимые охлаждающей средой потери, квт; L — расход охлаждающей среды, м3/сек; ср — удельная объемная теплоемкость, квт-сек/(м3-град).

![]()

Разность между температурой охлаждаемой поверхности обмотки и температурой охлаждающей среды связана с удельной тепловой нагрузкой А зависимостью:

(7-13)

где α— коэффициент теплоотдачи с поверхности, в вт/(см2-град), А — удельная тепловая нагрузка, вт/см2.

Интенсивность непосредственного охлаждения достигается тем, что в обмотке машины образуются вентиляционные каналы за счет некоторого уменьшения сечения меди. Сами по себе вентиляционные каналы имеют относительно небольшое поперечное сечение, что вызывает необходимость применения для непосредственного охлаждения наиболее эффективных охлаждающих сред.

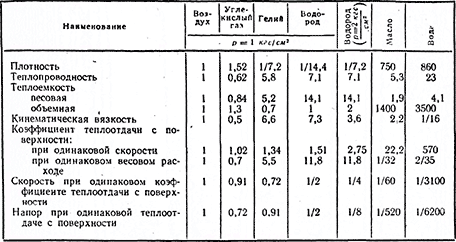

Таблица 7-6

Свойства различных охлаждающих сред по отношению к воздуху при температуре 20 С

Рис. 7-30. Охлаждение полого проводника (без учета теплопроводности вдоль проводника).

Введение непосредственного охлаждения обмоток сияло ряд проблем при проектировании и изготовлении мощных турбогенераторов, но одновременно возникли новые сложные проблемы: подбора изоляционных материалов, охлаждающих сред, схем охлаждения, дополнительных потерь, местных нагревов, обеспечения изоляционных промежутков, обеспечения надежности конструкции и пр.

Свойства различных охлаждающих сред по отношению к воздуху при температуре 20° С представлены в табл. 7-6. Из таблицы следует, что наилучшими охлаждающими свойствами обладает вода.

При переходе к непосредственному охлаждению в первую очередь был использован тот же агент охлаждения, который применялся ранее при охлаждении с поверхности. Это позволило максимально использовать опыт по производству и эксплуатации турбогенераторов и добиться высокой надежности в работе машин. Для крупных турбогенераторов таким агентом является водород.

Поэтому остановимся первоначально на особенностях газового охлаждения обмоток.

Как типичная может быть рассмотрена задача по охлаждению длинной полой трубки, которая обтекается током и по каналу которой протекает газ со скоростью v (рис. 7-30). Обозначим: d — диаметр канала, l — длина трубки, р — давление газа, с— удельная теплоемкость газа, λ— удельная теплопроводность охлаждающей среды, ν— кинематическая вязкость, α — коэффициент температуропроводности. Будем полагать движение газа внутри канала турбулентным (Re≥10 000).

Тогда для критерия Нуссельта, связывающего коэффициент теплоотдачи с геометрическими размерами канала и удельной теплопроводностью охлаждающей среды, будем иметь:

![]() (7-14)

(7-14)

![]()

Критерий Рейнольдса, определяющий характер движения охлаждающей среды:

(7-15)

При охлаждении отдельных проводников всегда экономически целесообразно повышать давление газа, а не скорость его протекания. При этом следует, конечно, иметь в виду, что охлаждение проводников в электрических машинах всегда осуществляется за счет конвекции, т. е. за счет принудительного движения газа вблизи охлаждаемой поверхности, и этим уже должна определяться минимальная скорость его движения.

В действительности факторами, ограничивающими давление водорода внутри машины, являются следующие.

Во-первых, сложность обеспечения газоплотности машины при высоком избыточном давлении водорода. Наиболее сложным при этом является обеспечение уплотнения вращающегося вала при выходе его из корпуса статора. Масляные уплотнения вала кольцевого и торцевого типа достаточно надежно обеспечивают работу при давлении от 1,05 до 5—6 кгc/cм2.

Вторым фактором, ограничивающим давление водорода, является общее увеличение потерь на трение о газ. Дело в том, что водород, который используется для охлаждения проводников обмотки, обычно заполняет весь корпус машины. Это обстоятельство является весьма благоприятным, так как водород при повышенном давлении эффективно охлаждает сердечник активной стали, торцевые части машины, поверхность бочки ротора и т. д. Поэтому повышение давления водорода может быть полезным и для общего снижения температуры активных и конструктивных частей турбогенератора.

Потери на трение вращающейся поверхности о газ пропорциональны площади наружной поверхности бочки ротора, третьей степени окружной скорости и первой степени давления газа. Они могут быть представлены для бочки ротора в виде (при вращении в водороде):

![]()

(7-34)

где D — диаметр бочки ротора, м;

l— длина бочки ротора, м; р — абсолютное давление, кгс/см2.

По мере роста давления водорода эти потери могут составлять значительную долю всех потерь в машине. Например, для турбогенератора мощностью 300 Мвт эти потери достигают 7% всех потерь в машине при номинальной нагрузке.

В каждом конкретном случае могут быть проведены расчеты с целью определения оптимальных соотношений между давлением водорода и скоростью газа в каналах проводников обмотки. Практика показывает, что давление водорода при косвенном охлаждении должно составлять 2— 3 кгс/см2.

Большая часть турбогенераторов с непосредственным водородным охлаждением обмотки ротора и косвенным водородным охлаждением обмотки статора имеет давление внутри корпуса 3—6 кгс/см2. При этом достигается высокая эффективность охлаждения как обмотки ротора, так и обмотки статора.

![]()

Насколько эффективно повышение давления водорода в таких конструкциях, показывает следующий конкретный пример для турбогенератора мощностью 100 Мвт:

При давлении свыше 4 кгс/см2 эффективность охлаждения практически исчерпана, поскольку дальнейшая интенсификация охлаждения статорной обмотки нс может быть достигнута (при косвенном охлаждении) за счет улучшения охлаждающих свойств газа.

При непосредственном водородном охлаждении обмотки ротора и непосредственном охлаждении обмотки статора давление водорода эффективно

Давление, кгс/см2 .... ..1,05; 2; 3; 4

повышать пο 4-6 кгс/см2. Зависимость мощности от давления водорода при этом будет иметь примерно следующий характер:

Мощность, %.........................25; 45; 73; 100

Таким образом, повышение давления водорода до 4-6 кгс/см2 имеет большое значение для повышения мощности в единице. Наиболее высокие избыточные давления применяются у турбогенераторов самых больших мощностей. Так, например, если давление водорода для турбогенератора мощностью 200 Мвт составляет 4 кгс/см2, то для турбогенератора 500 Мвт это давление достигает уже 5,5 кгс/см2.

Рис. 7-31. К определению оптимального давления водорода: Q1 — потери на трение бочки ротора о газ, Qв — потери на вентиляцию, ΣQ= Q2 + Qв.

Рекомендованная шкала давлений согласно нормам МЭК следующая: 1,035, 2, 3, 4, 5 кгс/см2. В каждом конкретном случае могут быть проведены расчеты с целью определения минимальных потерь на трение и вентиляцию. Например, в [7-30] приведена такая оптимизация (рис. 7-31), которая показывает, что минимум имеет довольно пологий характер и номинальное давление может отличаться от максимального без большого ущерба для машины.

Чрезвычайно большое значение для оценки непосредственного охлаждения имеет также выбор длины охлаждаемого участка. При газовом охлаждении длина охлаждаемого участка для обмотки статора составляет длину одного стержня.

Длина охлаждаемого участка определяется электрическим расчетом, и она тем больше, чем больше мощность машины. Поэтому для больших машин такая система охлаждения не может быть очень эффективной.

При газовом охлаждении длина охлаждаемого участка для обмотки ротора может быть выбрана в первую очередь из соображений эффективности охлаждения.

Особенностью непосредственного водородного охлаждения обмотки ротора следует считать относительную простоту подвода охлаждающей среды к вращающимся проводникам ротора. Здесь длина охлаждающих каналов может быть выбрана значительно меньшей, чем длина одного витка или катушки, и поэтому газовое охлаждение может быть достаточно эффективным.

Для оценки влияния длины охлаждаемого участка на эффективность охлаждения можно упрощенно принять, что температура проводника определяется только температурой охлаждающей среды, а напор, необходимый для преодоления гидравлического сопротивления, пропорционален второй степени скорости и длине участка. Тогда может быть составлена следующая сравнительная таблица (табл. 7-7).

Здесь за l= 1 принята длина исходного проводника, n— число участков, на которое может быть разбит проводник для улучшения условий его охлаждения. При сопоставлении рассматриваются следующие три случая охлаждения. Для первого случая при любой длине охлаждаемого участка температура остается постоянной (условие О = 1), для второго случая постоянным сохраняется напор (условие H= 1) и для третьего случая при любом n остаются неизменными вентиляционные потери.

Первый случай может соответствовать охлаждению роторной обмотки средней мощности при аксиальной системе охлаждения, когда могут быть выбраны одноструйная или двух-трехструйная система разбиения ротора по длине.

Второй случай может соответствовать системе охлаждения, когда по каким-либо причинам напор, развиваемый напорными элементами, остается постоянным независимо от выбора числа и длины охлаждения участков. К этому случаю приближается ротор, работающий на принципе самовентиляции.

Наконец, в третьем случае при сопоставлении вариантов учитывается энергетическая сторона вентиляции. Здесь остается также постоянной скорость (v = 1). Поэтому этот случай может интерпретироваться как задача при ограниченной скорости движения охлаждающей среды, например воды или масла, в полых проводниках.

Совершенно очевидно, что при любом из высказанных подходов к выбору повышенного числа параллельных участков по охлаждению эффективность охлаждения возрастает вместе с n.

Если решается задача по проектированию турбогенераторов предельной мощности, то конструктор фактически должен исходить из первого или второго варианта, представленного в табл. 7-7, т. е. исходить из ограничении по напору или по скорости. В этих обоих случаях предельные показатели могут быть достигнуты только при максимальном возможном увеличении числа параллельно охлаждаемых участков n.

В действительности существует в каждом конкретном случае ограниченное число, на которое практически можно разделить проводник. Уже отмечалось, что высоковольтная обмотка статора практически может иметь охлаждаемые участки, равные длине статорного стержня. Низковольтная обмотка ротора может быть надежно разбита при водородном охлаждении на участки гораздо меньшей длины, чем длина одного полувитка. Здесь можно добиться многопараллельного охлаждения с высокой степенью ее эффективности. Поэтому роторы мощных турбогенераторов, как уже отмечалось, имеют многопараллельную систему газового охлаждения.

Таблица 7-7

Сопоставление эффективности охлаждения при различных длинах охлаждаемых участков

В табл. 7-7 показан также рост мощности ротора, или, что то же, н. с. проводника при постоянной температуре и различных условиях повышения числа параллельно охлаждаемых участков. Эта мощность определяется как √1/ϑ.

Следует оговорить, что условия, записанные в табл. 7-7, являются в достаточной мере упрощенными, поскольку здесь не учтен температурный перепад с поверхности, который может быть весьма существенным, особенно для газового охлаждения коротких участков проводников, и т. д. Однако общая тенденция изменения параметров охлаждения при увеличении числа параллельных путей охлаждения остается, несомненно, справедливой.

При непосредственном охлаждении внутри проводника обмотки выполняются вентиляционные каналы для движения охлаждающей среды. Форма канала может быть различной, определяемой как условиями охлаждения, так и патентными соображениями.

Оптимальное отношение сечения вентиляционного канала к сечению всего витка зависит от системы охлаждения обмотки. В этом смысле различают системы охлаждения, при которых основную роль в нагреве меди обмотки играет нагрев самой охлаждающей среды, а температурный перепад с поверхности относительно мал. Такая система, например, имеет место, если достаточно длинные проводники охлаждаются водой или водородом.

При коротких каналах и газовом охлаждении наряду с нагревом самой охлаждающей среды заметную роль в общем нагреве играет также теплоотдача с поверхности. Отношение между температурой среды и перепадом температуры с поверхности зависит от конкретного выполнения схемы.

Применение непосредственного охлаждения сильно увеличивает интенсивность охлаждения обмотки, однако эта интенсивность обеспечивается за счет уменьшения сечения располагаемой в машине меди. Вследствие этого потери в обмотке значительно возрастают даже без существенного увеличения объема тока в пазу.

Практический интерес может представить вопрос о минимальной температуре обмотки при принятой системе охлаждения. В этом смысле можно говорить об оптимальном сечении вентиляционных каналов. При определении оптимального сечения канала существенную роль играют условия, при которых предполагается осуществлять охлаждение: постоянная скорость течения охлаждающей среды, постоянный напор и пр.

В дальнейшем будем предполагать в первую очередь обмотку ротора, т. е. обмотку, обтекаемую постоянным током.

Электрические потери в проводнике длиной представим в виде:

QCu= i2l/γqCu(1+βϑ)·10-3, квт, (7-35)

где i—ток, а; γ— удельная электропроводность меди, при температуре 40° С γ= 42 м/(ом-мл2); β— температурный коэффициент сопротивления меди, при температуре 40° С β40 = 1 : (235+40) = 0,00364; ϑср — среднее превышение температуры проводника над температурой холодной охлаждающей среды, например, над температурой 40 С; qCu — сечение меди, (нетто), мм2, причем qСи= qв+qк (7-36),

где qв— сечение витка (брутто), мм2; qк — сечение канала, мм2.

Параметры меди γ и β, а также превышение температуры ϑ могут быть приведены к любой другой температуре. Приведение же к температуре 40° С имеет тот смысл, что температура холодной охлаждающей среды в большинстве случаев имеет это или близкое к нему значение.

Как уже отмечалось, перегрев проводника по сравнению с холодной охлаждающей средой в общем случае может быть представлен в виде (7-11).

Первоначально рассмотрим случай, когда температурный перепад с поверхности равен нулю. При этом ϑCu = ϑв, т. е. превышение температуры меди равно превышению температуры охлаждающей среды. Нагрев охлаждающей среды определяется формулой (7-12), причем расход среды запишем в виде

L = vqK, (7-37)

где v — скорость движения охлаждающей среды в канале.

Здесь для упрощения предполагается, что все потери, выделяющиеся в меди, отводятся в вентиляционные каналы и, следовательно, отсоса тепла через основную изоляцию обмотки не происходит.

Решения уравнений представлены в табл. 7-8, где приведены также и ранее полученные значения qк.

Таблица 7-8

Оптимальное сечение охлаждающего канала при различных условиях охлаждения

Следовательно, в практически важных случаях сечение канала при учете только температурного перепада с поверхности должно составлять 0,21— 0,375 сечения витка. При выборе величины охлаждающего канала в каждом конкретном случае сочетание рассмотренных нами факторов может быть весьма разнообразным и в зависимости от этого сечение вентиляционного канала может существенно меняться.

Следует отмстить большое влияние в первую очередь длины охлаждаемого канала и свойств охлаждающей среды. Естественно, что у длинных каналов оптимальное сечение ближе к значениям, полученным для случаев, учитывающих только нагрев охлаждающей среды. У коротких каналов с газовым охлаждением температурный перепад с поверхности может составлять более половины всего превышения температуры. В этом случае оптимальное сечение будет ближе к значениям, полученным для случаев, учитывающих только температурный перепад с поверхности.

Большое значение имеют электрические потери в проводниках, т. е. основные потери в турбогенераторах. В современных машинах почти всегда можно обеспечить достаточное охлаждение обмоток возбуждения при сечении канала меньшем, чем это необходимо по условиям минимальной температуры. В этом случае стремятся уменьшить сечение канала и за счет этого увеличить сечение меди с целью снизить потери на возбуждение. Обычно с этой целью, а также по технологическим соображениям и соображениям механической прочности витка сечение канала может выбираться равным 0,15—0,40 полного сечения витка.

Если сечение канала выбирается отличным от оптимального, то, естественно, условия охлаждения несколько ухудшаются.

Рис. 7-32. Зависимость превышения температуры проводника от относительного сечения канала при постоянной скорости течения охлаждения среды: 1 — нагрев охлаждающей среды, 2 — температурный перепад с поверхности, 3 — электрические потери при постоянной температуре.

На рис. 7-32 показаны зависимости нагрева проводника при постоянной скорости движения охлаждающей среды и изменении сечения охлаждающего канала для рассмотренных ранее случаев. Снижение сечения канала по сравнению с оптимальным в некоторых пределах может быть признано допустимым.

Задача выбора сечения самого витка qв связана не только с принятой системой охлаждения, но и с общим электромагнитным расчетом и конструкцией турбогенератора и для каждого конкретного случая должна быть решена особо.

При выборе охлаждающей среды должны быть приняты во внимание все аспекты, связанные с преимуществами и недостатками того или иного агента. В отношении охлаждающих свойств жидкостное охлаждение имеет неоспоримые преимущества там, где длина охлаждаемого участка при жидкостном и при газовом охлаждении примерно одинакова (обмотка статора).

При сопоставлении охлаждающих свойств применительно к конкретной конструкции следует учитывать, что как размеры охлаждающих каналов, так и допустимые скорости движения охлаждающей среды с различными агентами будут также различны. Например, скорость движения водорода в каналах обмоток турбогенераторов нормально составляет 30—60 м/сек, в то время как скорость воды в каналах обмотки статора обычно принимается 0,8—1,5 м/сек.

Скорость масла принимается обычно еще меньшей. Однако и в этом случае жидкостное охлаждение имеет несомненные преимущества перед газовым.

В табл. 7-9 дано сопоставление эффективности газового и жидкостного охлаждения для обмоток статоров, являющееся, вообще говоря, типичной для турбогенераторов.

Таблица 7-9

Свойства охладителей по сравнению со свойствами воздуха

Применение водяного охлаждения для обмоток возбуждения также представляет значительный интерес. Эффективность его, как уже отмечалось, в большой мере зависит от длины охлаждаемых участков.

Первый в мире промышленный ротор с водяным охлаждением обмотки (7-12), изготовленный заводом «Электросила» для турбогенератора 50 Μв·а в 1960 г, имел последовательное соединение «по воде» двух катушек, что обеспечило достаточную простоту и надежность конструкции. По такой же конструктивной схеме был выполнен ротор турбогенератора мощностью 200 Мвт, находящийся в успешной эксплуатации с 1964 г. В этой связи интересно проследить за техническими данными ротора с газовым и водяным охлаждением для турбогенератора 200 Мвт, представленными в табл. 7-10 (7-10).

Таблица 7-10

Технические данные ротора с водородным и водяным охлаждением турбогенератора мощностью 200 Мвт

Таким образом, при относительно небольшом числе параллельных ветвей ротор турбогенератора средней мощности с водяной системой имеет достаточно эффективное охлаждение. Однако преимущества водяной системы охлаждения, особенно для турбогенераторов значительно большей мощности, могут проявиться только при значительно меньшей длине охлаждаемого канала и, следовательно, при повышенном числе параллельных охлаждаемых ветвей. В связи с этим основные усилия конструкторской мысли направлены на создание достаточно простых и надежных схем, обеспечивающих соединение "по воде" каждого витка или даже полувитка катушки ротора. Следует ожидать, что такие схемы найдут применение для турбогенераторов мощностью свыше 1600 Мвт.

Сердечник статора и поверхность бочки ротора имеют значительную поверхность охлаждения и достаточно эффективно могут охлаждаться водородом.

Оригинальной является также конструкция Новосибирского завода «Сибэлектротяжмаш», где весь объем сердечника статора заполнен маслом. Обмотка статора и сердечник охлаждаются в этом случае маслом*.

Непосредственное охлаждение обмоток является основным направлением в развитии турбогенераторов, практически снявшим тепловые ограничения и позволившим значительно повысить мощность в единице. Непосредственное охлаждение в таком виде, как оно сложилось сейчас, позволяет и дальше осуществлять рост мощности турбогенераторов.

Если в дальнейшем потребуется, могут быть осуществлены и более прогрессивные методы охлаждения, такие, которые наряду с интенсивным охлаждением позволят также значительно снизить потери в машине, улучшить ее параметры и т. д.; такие методы охлаждения будут связаны, по-видимому, с искусственным охлаждением (7-13), (2-8).

В заключение приведем ряд практических формул для определения коэффициента а, а также физические параметры некоторых охлаждающих сред.

![]()

* См. турбогенератор типа ТВМ-300 с водо-масляным охлаждением. — «Электротехника», 1970, № 1, с. 6—8. Авт.: Г. П. Гнедин, Я. Б. Данилевич, К. Н. Маслеников, К. Ф. Потехин, В. Ф. Чириков. Н. И. Школьников, А. К. Щадринцев.

Для каналов типа труб с круглым или прямоугольным сечением при охлаждении воздухом коэффициент а может быть найден по приближенному выражению:

(7-55)

При водородном охлаждении таких каналов

![]() (7-56)

(7-56)

где v—скорость, м/сек\ d = 4qк/П —гидравлический диаметр, см; qк— площадь канала, см2; П — периметр канала, см.

В критерии Nu по (7-14), Re по (7-15) и т. д. также подставляется гидравлический диаметр, если сечение канала отличается от круглого.

При определении теплоотдачи с поверхности вращающегося ротора, имеющего окружную скорость v0 (м/сек) и аксиальную скорость υа (м/сек), хорошие результаты дает выражение:

![]() (7-57)

(7-57)

Для определения коэффициента а в радиальных каналах сердечника статора можно воспользоваться приближенным выражением при воздушном охлаждении:

![]() (7-58)

(7-58)

где υ — в м/сек.

При водородном охлаждении правые части (7-57) и (7-58) надо умножить на (1,5рн) 0,8.

Физические параметры некоторых газов представлены в табл. 7-11, жидкостей — в табл. 7-12.

Таблица 7-11

Физические параметры газов *

Таблица 7-12

Физические параметры жидкостей