Долговечность электрической машины, а также продолжительность ее безремонтной работы определяется в большинстве случаев сроком службы электрической изоляции, который в свою очередь существенно зависит от рабочей температуры.

На практике применяются две основные системы высоковольтной изоляции: слюдосодержащая и бумажно-масляная. Первая представляет собой многослойную композицию из бумажных или стеклянных лент (на поверхность которых нанесен слой щипаной слюды или слюдинита), пропитанную органическим лаком или компаундом—связующим. Связующее может быть термопластичным (размягчаться под действием температуры) или термореактивным. Слюда обеспечивает электрическую прочность изоляции, подложка и связующее — ее механическую прочность и теплостойкость. Современные связующие обладают нагревостойкостью в пределах 130—180е С, однако расчетная температура обмотки не может достигать таких пределов вследствие возможности местных отклонений температуры из-за технологических погрешностей и неточностей расчета.

В бумажно-масляной изоляции электрическая прочность обеспечивается трансформаторным маслом или другим жидким диэлектриком, бумага в виде нескольких слоев ленты играет роль барьера и обеспечивает прочность и конструктивные размеры. Теплостойкость такой изоляции и ее рабочая температура, как правило, определяются прочностью и теплостойкостью жидкого диэлектрика.

Для низковольтных машин применяется твердая изолиния, не содержащая слюды, теплостойкость ее также определяется применяемыми материалами.

Работа изоляции на предельных температурах невыгодна с точки зрения ее долговечности. Для высоковольтной слюдосодержащей изоляции электрических машин известно эмпирическое, так называемое десятиградусное правило: если температуру изоляции повысить на 10 град, то срок ее службы снизится вдвое. Поэтому нормы и правила предусматривают предельные значения температур обмоток более низкие, чем предельные температуры изоляционных композиций.

Предельные рабочие температуры неизолированных частей электрической машины определяются, во-первых, теплостойкостью материалов этих частей, и, во-вторых, тем, насколько нагрев данной части повышает нагрев электрической изоляции. Кроме расчета температур для установившихся режимов, важно учитывать температуры при перегрузках. Так, например, температура короткозамкнутой медной обмотки ротора машины переменного тока в режимах пуска ограничивается значением 400о С, так как при температуре более 500о С медь резко изменяет свои прочностные характеристики. Температура подшипника ограничивается теплостойкостью и вязкостью масла. Температура детали, сопряженной с другой деталью с помощью посадки с натягом, не должна достигать значений, при которых может наступить разъединение деталей. Наконец, температура узлов машины, доступных для обслуживающего персонала, не должна превышать безопасных значений.

Поддержание рабочей температуры узлов машины в определенных пределах обеспечивается системой охлаждения.

По способу отвода тепла различают системы косвенного и непосредственного охлаждения: в первых отвод тепла осуществляется с поверхности корпуса или сердечника, а также с открытых поверхностей обмоток (лобовых частей); во вторых отвод тепла осуществляется еще и непосредственно от проводников обмоток.

По типу хладоагента различают газовые и жидкостные системы, а по типу теплопередачи выделяют из жидкостных еще и испарительные (а последних хладоагент полностью или частично испаряется в процессе теплопередачи).

По этой классификации охлаждение обмотки ротора путем пропускания жидкости по каналам в зубцах сердечника ротора будет косвенным жидкостным, а охлаждение обмотки газо-жидкостной эмульсией, проходящей по каналам в обмотке, где часть жидкости испаряется, будет непосредственным испарительным жидкостным охлаждением.

Часто применяемый термин «формированное охлаждение» означает резкое увеличение интенсивности теплообмена.

В системах с косвенным газовым охлаждением различают еще машины с разомкнутым и замкнутым циклом вентиляции, а также с самовентиляцией (источником напора является ротор машины и установленные на нем вентиляторы) и с принудительной вентиляцией (источником напора является отдельно питаемый вентилятор). Поскольку уже появились системы непосредственного охлаждения обмоток ротора водой, в которых источником напора является как сам ротор, так и отдельный насос, и поскольку существуют двигатели, работающие в воде (погружные), охлаждаемые как проточной водой, так и водой, циркулирующей по замкнутому контуру мы расширим эти понятия и будем пользоваться терминами «циркуляция хладоагента по замкнутому (разомкнутому) контуру» и «самоциркуляция» или «принудительная циркуляция хладоагента».

С этой точки зрения охлаждение рубашки сердечника статора электродвигателя водопроводной водой будет охлаждением с принудительной циркуляцией хладоагента по разомкнутому контуру.

Границы применения различных систем охлаждения теоретически определяются наибольшими возможными коэффициентами теплопередачи и мощностью, затрачиваемой на отвод 1 κвт-потерь. Особенности конструкции, определяемые системой охлаждения, заключаются в способе циркуляции хладоагента, форме поверхностей теплопередачи, конструкции вспомогательных устройств и т. д.

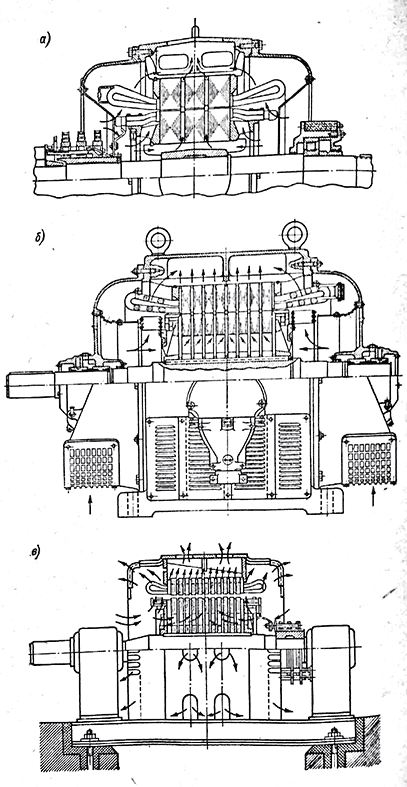

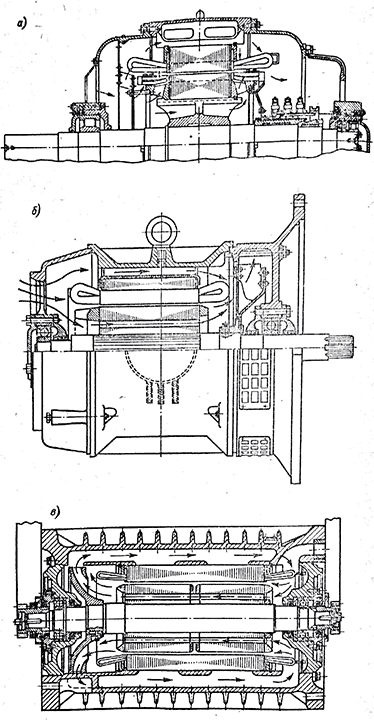

1. Машины с косвенным газовым охлаждением (или косвенным жидкостным охлаждением, если среда, заполняющая машину — жидкость). Основными типами циркуляции хладоагента являются радиальная, аксиальная и смешанная системы циркуляции. Первая в чистом виде осуществляется только на машинах достаточно большого диаметра с раздачей воздуха из ротора (причем здесь вентиляторы на торцах ротора не увеличивают заметно общего расхода воздуха и служат для лучшей организации потока в торцевой зоне) по типу, указанному на рис. 6-15, а; в остальных случаях основное радиальное движение газа сопровождается его значительным осевым перемещением, т. е. имеет место смешанная циркуляция. Такие случаи для синхронных машин показаны на рис. 6-15 б, в и г, причем в случаях б и г вентиляторы на торцах ротора направляют воздух внутрь машины и усиливают радиальное вентилирующее действие полюсов, в случае же а вентиляторы прогоняют осевой поток воздуха между полюсами с одной стороны машины на другую. В схеме г воздух из лобовых частей статора проходит под нажимные гребенки на спинку статора и после этого отходит из корпуса, а в схемах б и в камеры лобовых частей открыты.

Аналогично на рис. 6-16, а—в показаны схемы радиальной вентиляции крупных асинхронных машин с осевыми каналами в роторе, а на рис. г, д — со свободным входом воздуха в остов ротора; в обоих случаях достаточно сильно вентилирующее действие торцов ротора. Радиальные схемы циркуляции газа в машинах с короткими сердечниками без подразделения на пакеты практически всегда двусторонние: воздух подается с обоих торцов, в сердечниках, подразделенных на большое количество пакетов, встречаются схемы с односторонней подачей воздуха. В схемах с радиальной циркуляцией газа основными поверхностями теплопередачи являются поверхности радиальных каналов, зазора, торцов и т. п. Чисто осевые схемы циркуляции газа (рис. 6-17) требуют дополнительного источника напора, так как сам ротор, как правило, не может обеспечить необходимого для циркуляции напора, как в радиальной схеме. Такими источниками являются установленные на валу или пристроенные к машине вентиляторы. В схемах с осевой циркуляцией газа основными поверхностями теплопередачи являются стенки осевых каналов, поверхности воздушного зазора, а также торцевые поверхности машины.

С точки зрения затрат энергии на охлаждение (вентиляционных потерь) выбор схемы охлаждения имеет принципиальное значение. Вентиляционные потерн складываются из потерь на трение ротора о газ или жидкость и на трение масс газа в торцах ротора о неподвижные части машины (вследствие закручивания их ротором), мощности, расходуемой непосредственно ид циркуляцию газа по вентиляционной цепи и зависящей от его расхода и гидравлического сопротивления этой цепи, из кинетической энергии массы газа, проходящей через ротор (закрученной до окружной скорости) и воздушный зазор (закрученной до половины окружной скорости).

Учет такого разделения потерь показывает, что в машинах с большой окружной скоростью или работающих в среде повышенной плотности (газ под большим давлением, жидкость) невыгодно пропускать хладоагент, охлаждающий статор, через ротор и зазор, а выгодно разделить дна основных потока хладоагента, сведя к минимуму его циркуляцию через ротор и зазор, закручивание и потери энергии. Такое разделение особенно удобно при осевой циркуляции хладоагента.

Уменьшение потерь на циркуляцию хладоагента достигается укорочением его путей и увеличением сечения, а это приводит к многоструйным системам циркуляции. Наиболее узкие участки гидравлической цепи, например зазор, разбиваются на отрезки по длине, и эти отрезки в схеме циркуляции включаются параллельно (см. главу 7). Наконец, уменьшение потерь на трение достигается улучшением формы обтекаемых поверхностей.

Рис. 6-15. Системы радиальной и радиально-осевой циркуляции газа: а — чисто радиальная циркуляция; б — радиально-осевая циркуляция, двусторонняя подача газа, ковшевые вентиляторы; в — радиально-осевая циркуляция, односторонняя подача газа, радиальные вентиляторы и дефлекторы; г — радиально-осевая циркуляция, двусторонняя подача газа, осевые вентиляторы; д — радиальная циркуляция, осевая подача газа, осевые вентиляторы

Рис. 6-17. Схемы осевой циркуляции газа: а — открытая машина, б — защищенная машина; в — взрывобезопасная машина (замкнутая система)

Теплообмен при охлаждении электрической машины может осуществляться:

- с окружающей средой, проходящей через машину (машины с разомкнутой вентиляцией);

- с окружающей средой, охлаждающей корпус машины снаружи (обдуваемая машина с замкнутой внутренней вентиляцией);

- с промежуточным жидким или газообразным хладоагентом, подаваемым внутрь машины или заполняющим ее полость, и с тем же или другим хладоагентом, осуществляющим передачу тепла в теплообменниках (например, водород, заполняющий корпус турбогенератора и охлаждающий его активные части, в свою очередь охлаждаемый в водяных газоохладителях).

Для циркуляции хладоагента внутри и вне машины предусматриваются источники напора — вентиляторы или насосы с направляющими аппаратами, диффузорами и тому подобными устройствами, улучшающими их работу. В настоящей книге мы не рассматриваем подробно вентиляционного и гидравлического расчета электрических машин, отсылая читателя к специальной литературе [1-2, 2-9], отметим только два обстоятельства.

Выбор между двумя возможностями привода вентиляторов — установкой их на валу машины или вращением от независимо питающегося двигателя — определяется, во-первых, потерями в самих вентиляторах и, во-вторых, режимом работы машины: при переменной скорости вращения (например, синхронные или асинхронные машины в схемах частотного привода) не всегда обеспечивается требуемый по потерям в машине расход воздуха при расположении вентиляторов на валу. Недостаток отдельного источника напора для принудительной циркуляции хладагента только один — некоторое снижение надежности вследствие появления лишнего элемента схемы.

В электрических машинах применяются два основных типа вентиляторов: радиальные с прямыми, отогнутыми вперед или назад лопатками и осевые (с лопаткой крыловидного сечения). Первый тип вентиляторов применяется в машинах практически любого типа, но для создания напора с помощью радиальной лопатки необходима известная разность окружных скоростей на входе и выходе вентилятора, иначе говоря, в машинах очень большого диаметра требуется радиальный вентилятор с лопатками большой длины. Во втором типе вентилятора увеличение ширины лопатки для повышения его производительности встречает технологические трудности.

В качестве теплообменников в электрических машинах чаще всего применяются трубные теплообменные аппараты (см., например, рис. 6-13), в которых оребренные или гладкие водяные трубы обтекаются поперечным потоком газа (в случае газообразного первичного хладоагента) или масла (в ваннах подшипников и подпятников). При непосредственном охлаждении полых проводников обмоток дистиллированной водой последняя протекает по трубкам из нержавеющей стали, а охлаждающая ее техническая вода — снаружи этих трубок в камере теплообменника. Обычно конструкции теплообменных аппаратов, их труб, трубных камер и досок нормализованы и при разработке машины производится подбор ближайшего по мощности аппарата. Водяные трубы газоохладителей снабжены развитым оребрением и в настоящее время изготовляются преимущественно цельнокатаными.

Особый вид составляют машины с косвенным жидкостным охлаждением, о которых упоминалось выше. Это двигатели бессальниковых насосов, электробуров, артезианских насосов и тому подобных устройств, где ротор или ротор и статор погружены в жидкость, заполняющую корпус машины (см. рис. 8-34). как правило, в таких машинах выгодно снижать окружную скорость (уменьшаются механические потерн), а также, применять осевую циркуляцию хладоагента с минимальным расходом жидкости через ротор и зазор. Радиальная циркуляция в таких машинах не применяется, а осевая в необходимых случаях обеспечивается специальным насосом-импеллером. Благодаря хорошей теплопередаче удается повысить электромагнитные нагрузки и за счет этого уменьшить диаметр, не ухудшая существенно рабочих характеристик. В некоторых случаях удается вообще избежать циркуляции жидкости внутри этих машин, обеспечив передачу тепла только за счет теплопроводности. В аналогичных условиях находятся также двигатели приводов компрессоров, работающие в атмосфере азота под давлением до 300 ат.

2. Машины с газовым и жидкостным непосредственным охлаждением. Основной конструктивной особенностью этих машин является подвод хладоагента непосредственно к токоведущим, а следовательно, к находящимся под напряжением частям. В этом случае струя хладоагента (если вся цепь его циркуляции не изолирована от земли па полное напряжение), заключенная между обмоткой и ближайшим заземленным элементом, должна выдерживать полное напряжение этой обмотки относительно земли. В связи с этим естественно свести к минимуму число подводов и отводов хладоагента высоковольтных обмоток, с тем чтобы ограничить токи утечки при жидкостном охлаждении и вероятность пробоя в месте подвода. Уменьшение количества подводов ограничено только длиной канала и связанным с ней давлением на входе в систему охлаждения. В обмотках индукторов, где номинальные напряжения значительно ниже, количество подводов и отводов хладоагента можно увеличить до тех пор, пока это конструктивно возможно. Здесь непосредственное охлаждение проводников газом имеет известные преимущества перед жидкостным охлаждением, так как не требует герметизации подводов и, следовательно, позволяет увеличить их количество и повысить эффективность системы охлаждения при ограниченном напоре.

Поскольку псе системы непосредственного охлаждения проводников применяются в турбогенераторах и описаны в главе 7, ограничимся здесь только принципиальными замечаниями.

Источником напора в системах непосредственного газового охлаждения статора является компрессор достаточно высокого давления, в системах водяного охлаждения — насос. В системах непосредственного газового охлаждения ротора с продольными подпазовыми каналами (см. главу 7) радиальные отверстия в проводниках сами являются источниками напора, при большой длине машины этот напор недостаточен и требуется дополнительный напорный элемент (вентилятор). В системах с заборниками используется скоростной напор самого ротора. В системах непосредственного газового охлаждения роторов явнополюсной машины (см. главу 9) с каналами в витках обмотки источником напора также является сам ротор.

Дополнительным или основным источником напора может являться ротор и при непосредственном жидкостном охлаждении, если подачу и слив осуществлять на разных уровнях. Если даже подача и слив осуществляются на одном уровне, но подогрев жидкости в роторе достаточно велик, дополнительный напор появляется за счет разности плотностей холодной и нагретой жидкостей. Эти обстоятельства требуется учитывать при проектировании, так как в быстроходных роторах с непосредственным охлаждением требуемый избыточный напор достаточно велик, даже при относительно небольшой длине цепи по воде.

Конструкция подвода воды к обмотке ротора должна по возможности противостоять большому давлению, вибрациям и изменениям температуры при резких изменениях тока во время переходных процессов. Желательно, чтобы вибрации вала не передавались на соединение между обмоткой и водораспределительной камерой, а также чтобы в соединении имелась возможность компенсации деформации и износа уплотнения.