2. Роторы. Конструкция основных элементов ротора определяется его размерами и нагрузками от центробежных сил, от вращающего момента и от колебаний, возникающих в переходных режимах работы агрегатов. Здесь крайними случаями являются ротор быстроходного турбогенератора и ротор тихоходного гидрогенератора (главы 7 и 9). В первом случае вал ротора, его остов, обод и сердечник представляют одно целое — цельнокованый ротор. Устройство его разъемным не требуется ни по транспортным габаритам, ни по технологическим соображениям и, главное, снизило бы прочность. Ротор такого типа целиком собирается, испытывается и балансируется на заводе-поставщике. Во втором случае ротор, который нельзя провезти к месту сборки машины без того, чтобы сделать полностью разборным: вал, втулка, спицы, обод (который тоже полностью собирается на монтаже) и полюсы — все эти элементы соединяются в одно целое впервые только на месте установки машины. Все другие разновидности роторов являются промежуточными.

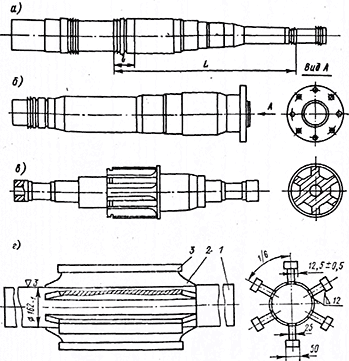

Рис. 6-8. Типы валов: я — без фланцев; б — фланцевый; в — оребренный; г — с приваренными ребрами

Конструкция роторов турбогенераторов подробно рассмотрена в главе 7, гидрогенераторов — в главе 9. Здесь мы остановимся на общих чертах конструкции роторов, связанных с их технологическими особенностями.

Валы разъемных роторов по форме аналогичны валам других машин и механизмов и состоят из участков различного диаметра. Диаметр шейки вала, соединяемой с первичным двигателем или приводным механизмом, определяется максимальным крутящим моментом, диаметр средней части вала — минимальным возможным прогибом (для транспортных машин при ударах — с максимальным ускорением), диаметр шейки подшипника — максимальной допустимой нагрузкой; кроме того, все размеры вала определяются требованием несовпадения критической скорости вращения с рабочей скоростью. Валы в электрических машинах изготовляются из стали 35 или специальной роторной стали: при диаметре до 230 мм — из круглого проката, при большем диаметре — из поковки. Одни или оба конца вала предназначены для соединении с приводом или первичным двигателем, чаще всего эти концы (свободные) обрабатываются для насадки полумуфты (жесткой или эластичной), реже для непосредственной насадки на вал части сопрягаемого механизма, например, первой шестерни редуктора, в этом случае конец вала может быть снабжен резьбой, шлицами или иными устройствами для крепления.

При больших моментах, передаваемых через сопряжение валов, последнее выполняется фланцевым с жестким соединением (например, с помощью призонных шпилек (рис. 6-8, б, см. также гл. 9). В таких случаях фланец представляет одно целое с валом. Фланец обязателен в машинах с одним опорным подшипником, если вторым является подшипник сопрягаемого механизма.

Шихтованные из отдельных листов магнитные сердечники укрепляются на остовах современных машин с помощью призматических и клиновых шпонок, для чего в сердечниках со стороны внутреннего диаметра штампуются прямоугольные пазы, а в остовах также обрабатываются соответствующие пазы. Пазы остова и сердечника обрабатываются дорнами (прошинками), сердечник нагревается до температуры, необходимой для получения расчетного натяга и расклинивается на остове, после чего концы клиньев завариваются. Эта технология крепления шихтованных сердечников (оболов) одинаково эффективна при диаметрах от одного метра до 15 м и длине сердечника от 0,2—0,3 до 2—2,5 м (естественно, что сварной остов ротора должен обладать при такой конструкции достаточной радиальной жесткостью, чтобы обеспечить натяг сердечника (обода) при остывании последнего. При больших диаметрах, большой толщине листа и, следовательно, больших отверстиях для шпилек, стягивающих такой сердечник, возможно ослабление его посадки на остов за счет выборки зазоров в отверстиях и может потребоваться повторная расклиновка.

Общим конструктивным элементом для всех машин с горизонтальным расположением вала является радиальный подшипник, встроенный в щит или опирающийся на стояк. Сам по себе шит защищает внутреннее пространство закрытых, взрывозащищенных и герметических машин независимо от наличия в нем подшипника, причем щиты взрывозащищенных и герметических машин, рассчитанных на большое давление, обладают достаточной прочностью, чтобы размещение в них подшипниковых узлов нс требовало дополнительного усиления.

Однако расположение подшипника на стояке дает одно очень важное преимущество: возможность обработки и центровки подшипника совершенно независимо от корпуса и, следовательно, возможность принципиально более высокой точности сборки, чем со щитовым подшипником, если вкладыш его не регулируется независимо. Поэтому в синхронных компенсаторах, например, стояковые подшипники встраиваются внутрь герметичного корпуса. Кроме того, имеется возможность опереть стояк подшипника крупной машины на отдельный фундамент и совершенно избежать передачи вибраций подшипника на корпус и корпуса на подшипник.

Торцовые щиты, закрывающие корпус горизонтальных машин при относительно небольших размерах, делаются методом литья и имеют соответствующие формы (рис. 6-1, в—д), при больших размерах изготовляются путем сварки из толстого листа; причем их жесткость обеспечивается радиальными ребрами и центральным кольцом, внутри которого монтируется подшипник или узел уплотнения и проходит вал. Шит центрируется в корпусе с помощью точно обработанного пояска-заточки, болты, соединяющие его фланец с фланцем корпуса, работают только на растяжение. При необходимости уплотнения корпуса в его фланце и фланце щита делаются пазы для уплотняющих прокладок.

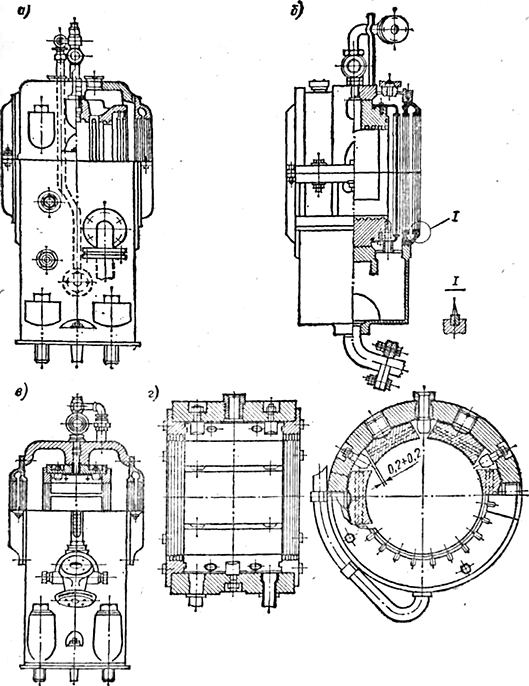

Рис. 6-9. Конструкции роторов машин переменного тока: а — с остовами в виде двух- и трехдискового барабана; б — с остовом из ребер и колец

Тип подшипника скольжения или качения, применяемого в электрических машинах, зависит и первую очередь от значения радиальной нагрузки и скорости вращения. Оба типа подшипников применяются и качестве щитовых и стояковых, радиальных и упорных. Требование малошумности может привести к замене подшипника качения подшипником скольжения в тех случаях, когда по нагрузке подшипник качения является вполне удовлетворительным; к аналогичной замене приводят другие эксплуатационные требования.

Подшипники качения могут иметь консистентную или жидкую смазку (первая наиболее удобна и эксплуатации), причем жидкая смазка обеспечивается как за счет только вращения вала и погружения части подшипника в масло (рис. 6-1), так и за счет подачи смазки на подшипник с помощью специально устроенных отверстий, что особенно важно в вертикальных машинах. На рис. 6-10 показан пример радиально-опорного подшипникового узла вертикального асинхронного двигателя, вращающего вертикальный насос. Узел состоит из трех радиально-упорных подшипников, причем два верхних смазываются при вращении ротора за счет подачи смазки по Г-образным отверстиям во втулке. Недостатком такого строенного подшипникового узла является неопределенность в распределении нагрузки между отдельными подшипниками и невозможность регулировки.

Рис. 6-10. Радиально-опорный шарикоподшипник вертикальной машины с подачей жидкой смазки за счет вращения вала (а), стояковые подшипники качения (б)

Несущая способность подшипника качения зависит от его размеров и свойств материалов и определяется на основе теории контактных деформаций.

Скорость вращения и наличие смазки при этом влияют на долговечность подшипника, но даже при перегрузке и отсутствии смазки пара трения качения мгновенно не разрушается.

Иначе обстоит дело с подшипником скольжения. Его несущая способность в большинстве практических случаев определяется наличием смазки между трущимися поверхностями.

В ограниченном числе случаев применяются подшипники скольжения, работающие бет смазки. При этом пары трения их подбираются так, чтобы коэффициент трения был минимальным (например, твердые сплавы — фторопласт или карбиды), к тому же требуется высокое качество обработки поверхности и интенсивный отвод тепла во избежание разрушении пары трения от нагрева. По последней причине ограничиваются нагрузки и окружные скорости.

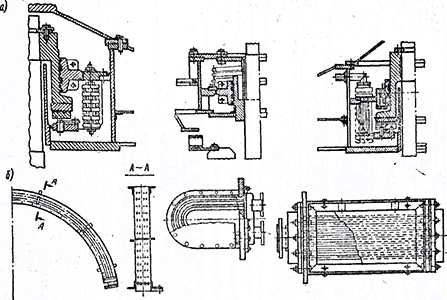

Рис. 6-11. Типы подшипников скольжения: а — с жестким закреплением вкладыша, б — со сферическим самоустанавливающимся вкладышем, в — с отдельными опорными подушками, г — вкладыш подшипника с отдельными регулируемыми подушками

Второй тип применяемых подшипников скольжения — со смазкой, входящей в состав материала поверхности трения (чаше всего это графит). Таким материалом может быть пористая основа, пропитанная графитом или, например, графитированный фторопласт и т. и. Первые два типа подшипников скольжения работают при сухом трении. Третьим типом подшипников скольжения, работающим на жидкостном или полужидкостном (при пуске и остановке) трении, является гидродинамический или газодинамический подшипник, в котором во время работы поверхности трения разделены слоем смазки, толщина которого превышает высоту микро- и макронеровностей этих поверхностей, и, следовательно, сухого трения не происходит.

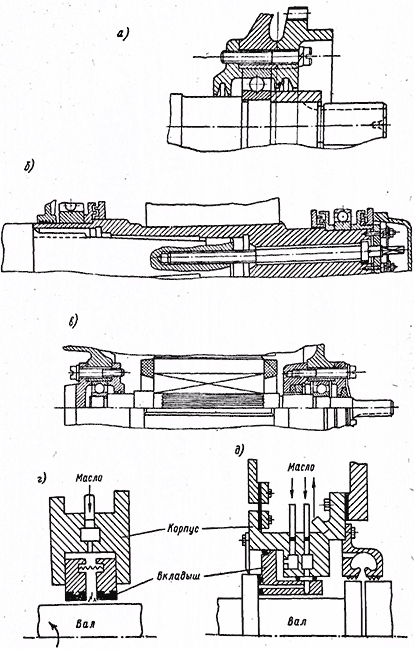

Рис. 6-12. Различные способы подачи смазки скольжения: а — принудительная и резервная кольцевая смазка; б — дисковая смазка; в — смазочное кольцо

Д - диск, С - скребок, М - масло, Б - смазочное отверстие

Этот слой смазки создается в гидродинамическом подшипнике за счет вращения одной из поверхностей трения, засасывающей смазку в промежуток между двумя поверхностями; при этом

в слое смазки создается давление, уравновешивающее внешнюю нагрузку. Следовательно, в отличие от подшипника качения увеличение окружной скорости подшипника скольжения в принципе повышает его несущую способность. Четвертым типом подшипника скольжения является так называемый гидростатический подшипник, в котором давление в слое смазки создается за счет внешних источников — насосов, подающих смазку на поверхность трения. Этот тип широко используется в быстроходных подшипниках с газовой смазкой. Возможна комбинация третьего и четвертого типов: подача смазки под давлением на поверхность трения при пуске и остановке (гидростатический подъем) и работа на гидродинамическом принципе при нормальной скорости вращения.

Наиболее распространенным видом смазки подшипников электрических машин является масло; в последнее время в связи с применением в качестве антифрикционных материалов фторопласта применяется также и вода.

Рис. 6-13. Маслоохладители подшипников вертикальных машин: а — с относительно небольшим объемом масла в ванне, б — с большим объемом масла в ванне

В качестве материалов для пар трения применяются сталь—бронза, сталь—чугун и наиболее часто сталь—баббит. Сравнительно недавно стали применяться пары сталь — графитированный фторопласт и сталь—фторопласт, нанесенный на пористую бронзу. В сравнительно слабо нагруженных подшипниках применяют вкладыши из прессованной древесины—лигностона. Баббитовое покрытие чрезвычайно облегчает процесс заливки, обработки и подгонки вкладышей, а также их ремонт в случае повреждения.

По типу вкладышей подшипников различают цельные цилиндрические или дисковые (для упорных) и разъемные, состоящие из отдельных подушек (каждая на своей опоре). Цилиндрические или дисковые вкладыши могут устанавливаться жестко или на шаровой опоре, т. е. иметь возможность смещения вокруг одной точки при деформациях вала (рис. 6-11).

Радиальные или упорные подшипники, состоящие из отдельных подушек, всегда делаются на шаровых или пружинных опорах, для того, чтобы в процессе работы они могли занять нужное положение, способствующее образованию смазочного слоя. Кроме того, опоры отдельных подушек делают регулируемыми по высоте для возможности наиболее равномерного распределения нагрузки между ними.

В радиальных подшипниках такого типа горизонтальных машин иногда нижняя половина подшипника отличается от верхней размерами и типом опор: верхние подушки служат только для регулировки зазора, в то время как нижние несут всю нагрузку (см. рис. 9-66).

Гидродинамические подшипники отключаются по способу циркуляции масла: хотя масло и засасывается в пространство между поверхностями трения под действием вращения, его надо еще подвести к этим поверхностям. Удобнее всего для этой цели погрузить весь подшипник или хотя бы часть его в масло, что почти всегда делается в вертикальных машинах (см. главы 8 и 9) и возможно при шарикоподшипниках, когда диаметры подшипника и вала сильно отличаются. Но в горизонтальных машинах с подшипниками скольжения диаметры шейки и выходящего из подшипника вала отличаются незначительно; в этом случае масло будет находиться выше уровня лабиринтных уплотнений вала и после остановки машины начнет просачиваться через лабиринты. Применение сальников усложнит конструкцию и сделает ее менее надежной.

Рис. 6-14. Различные типы уплотнений: а и б — лабиринтное; в — сальниковое; г — гидравлическое радиальное; д — гидравлическое торцевое

Поэтому обычно уровень масла в подшипнике горизонтального вала размещается ниже лабиринтного уплотнения, а смазка подается в верхнюю часть подшипника с помощью различных приспособлений: насоса, установленного вне подшипника и прокачивающего масло через охладители, откуда оно по трубопроводу поступает в подшипник (рис. 6-11 и 6-12, а), смазочных колец, надетых на вал машины и нижней частью погруженных в масло (рис. 6-12, а), дисков, насаженных на вал и также погруженных в масло, причем в верхней части подшипника масло с диска снимается специальным скребком (рис. 6-12, б), и т. п.

Для повышения надежности комбинируются принудительная циркуляция и кольцевая подача смазки (рис. 6-12, а): в случае отказа первой вторая некоторое время обеспечит работу подшипника. При отсутствии внешней циркуляции для охлаждения масла в крупных подшипниках применяются встроенные охладители (рис. 6-13). Естественно, что во всех случаях, когда это возможно, конструкторы предпочитают самосмазку без внешней циркуляции масла.

Подшипники, так же как и корпуса закрытых, а тем более взрывозащищенных и герметических машин, снабжаются уплотнениями, препятствующими обмену средой между внутренним и внешним пространством (по отношению к уплотнению): вытеканию масла, попаданию пыли, просачиванию газа, жидкости и т. п. Уплотнения неподвижных деталей достигаются помещением и соединение различного рода прокладок, из которых наиболее часто применяются резиновые, а на большие давления — металлические прокладки.

Уплотнения вращающихся валов можно разделить на три типа: лабиринтные, сальниковые и гидравлические.

В лабиринтном уплотнении (см., например, уплотнение любого подшипника) среда (газ, масло и т. и.) отбрасывается центробежными силами, возникающими при вращении вала, во впадины между выступами (ножами) лабиринта, и тем самым ее продвижение через зазор между выступами и валом затрудняется (рис. 6-14, а, б).

При заданной разности давлений утечка газа на единицу площади зазора лабиринта примерно обратно пропорциональна корню квадратному из числа камер. Наилучшие результаты дает двусторонний лабиринт, в котором выступы и впадины имеются как на валу, так н на крышке и входят друг в друга.

Сальниковые уплотнения типа манжет или колец (рис. 6-14, в), допускают в ряде случаев поджим по мере износа с помощью пружин и тому подобных приспособлении. Уплотнение достигается за счет большого гидравлического сопротивления малого зазора между валом и сальником. Однако при отсутствии зазора трение вала о сальник вызывает значительный нагрев и может привести к разрушению сальника.