В настоящее время электрические машины выпускаются в виде серий асинхронных и синхронных машин и машин постоянного тока. Серийное производство электрических машин значительно упрощает процесс обучения разборке и сборке, так как машины имеют одинаковую конструкцию. Перед началом разборки ученик должен рассмотреть устройство машины по чертежу общего вида с продольным разрезом, понять назначение деталей и составить план разборки. После этого он может приступить к процессу разборки согласно намеченному плану. Такой метод обучения приучает учащихся к сознательному выполнению процесса разборки, и по мере перехода к машинам более сложной конструкции у них вырабатываются правильные методы работы.

Конструкции электрических машин учащиеся изучают в курсе специальной технологии, они подробно рассмотрены в учебнике Н. В. Виноградова «Электрослесарь по ремонту электрических машин». Здесь изложены методические указания по разборке электрических машин, которыми следует пользоваться при обучении учащихся.

Надо выработать у учащихся привычку не разбрасывать детали и сборочные единицы при разборке, чтобы не потерять и не поломать их. Мелкие детали (щеткодержатели, детали дощечки зажимов) складывают в коробки, а на более крупные навешивают бирки с обозначением типа и заводского номера машины. Все болты и другие резьбовые соединения ввертывают в те места, из которых их вывернули при разборке. Затраченное на это время компенсируется ускорением процесса сборки, так как не нужно разыскивать и подгонять детали. При разборке электрических соединений навешивают на разъединяемые соединения бирки, чтобы при сборке не нарушалась схема соединений.

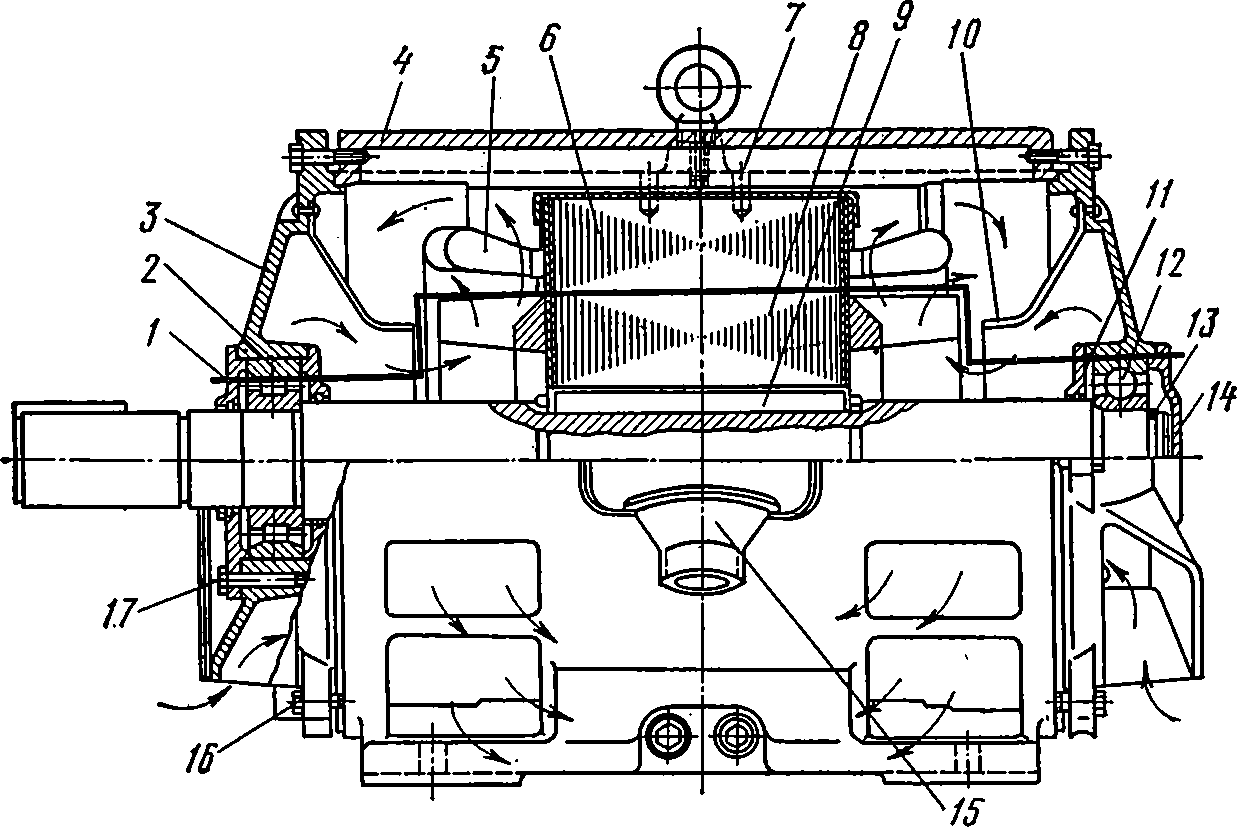

Рис. 8. Асинхронный электродвигатель А2-81:

1 и 14 — наружные крышки подшипников, 2 — роликоподшипник, 3 — подшипниковый щит, 4 — станина электродвигателя, 5 — обмотка статора, 6 — статор электродвигателя, 7 — штифт, 8 — сердечник ротора, 9 — шпонка, 10 — направляющий щиток для воздуха, 11 — внутренняя крышка подшипника, 12 — шарикоподшипник, 13 — пружинное кольцо, 15 — коробка выводов, 16 и 17 — болты

Основной операцией при разборке электрических машин является отделение вращающихся частей от неподвижных. Для изучения процесса разборки большую пользу может оказать нанесение на чертеж продольного разреза машины разъединительных линий.

Рассмотрим в качестве примеров чертежи некоторых электрических машин. У асинхронного двигателя А2-81 (рис. 8) при разборке шарикоподшипник 12 должен оставаться на валу, поэтому разъединительная линия проведена на чертеже по наружному диаметру шарикоподшипника. Затем она проходит по воздушному зазору между ротором и статором.

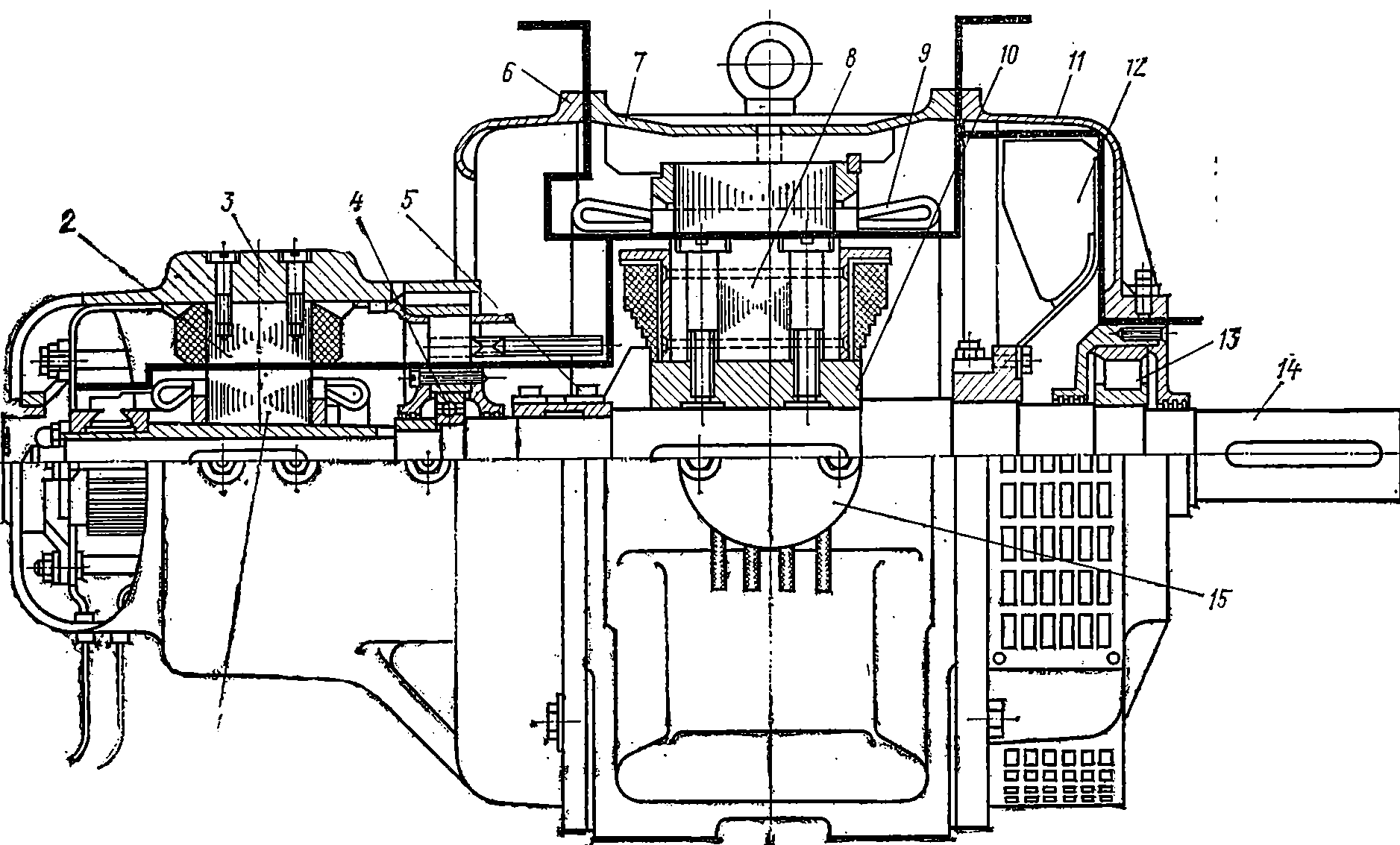

Рис. 9. Синхронная машина СГ:

1 — якорь возбудителя, 2 — полюса возбудителя, 3 — станина возбудителя, 4 — шарикоподшипник, 5 — контактные кольца, 6 и 11 — передний и задний подшипниковые щиты. 7 — станина статора, 8 — полюс генератора, 9 — обмотка статора, 10 — втулка ротора, 12 — вентилятор, 13 — роликоподшипник, 14 — вал, 15 — коробка выводов

Роликоподшипник 2 имеет бортики на внутреннем кольце, которое при разборке остается на валу вместе с роликами. Поэтому разъединительная линия проведена по внутреннему диаметру наружного кольца, которое при разборке остается в подшипниковом щите 3. Конструкция двигателя является симметричной относительно вертикальной оси, поэтому ротор может быть выведен в любую сторону. Однако при разборке необходимо сделать пометку, указывающую, что дощечка зажимов расположена справа, если смотреть со стороны выпущенного конца вала. Если при сборке вставить ротор с другой стороны статора, то дощечка зажимов окажется с левой стороны.

На рис. 9 показан чертеж синхронной машины СГ. Здесь разъединительная линия проведена иначе. У этой машины подшипники вставлены не в подшипниковые щиты, а в специальные детали, называемые капсулами. Разъединительная линия проведена по наружным диаметрам капсул, которые при разборке остаются на валу. Справа разъединительная линия проведена над вентилятором, а слева — над якорем возбудителя. Ротор может быть вынут только в правую сторону.

На рис. 10 показан чертеж машины постоянного тока П-41. Якорь машины вращается в двух шарикоподшипниках 5, которые при сборке остаются на валу, поэтому разъединительная линия проведена по наружным диаметрам шарикоподшипников. С правой стороны разъединительная линия проходит над вентилятором, а слева — над якорем и коллектором. Якорь можно вставить при сборке только с правой стороны.

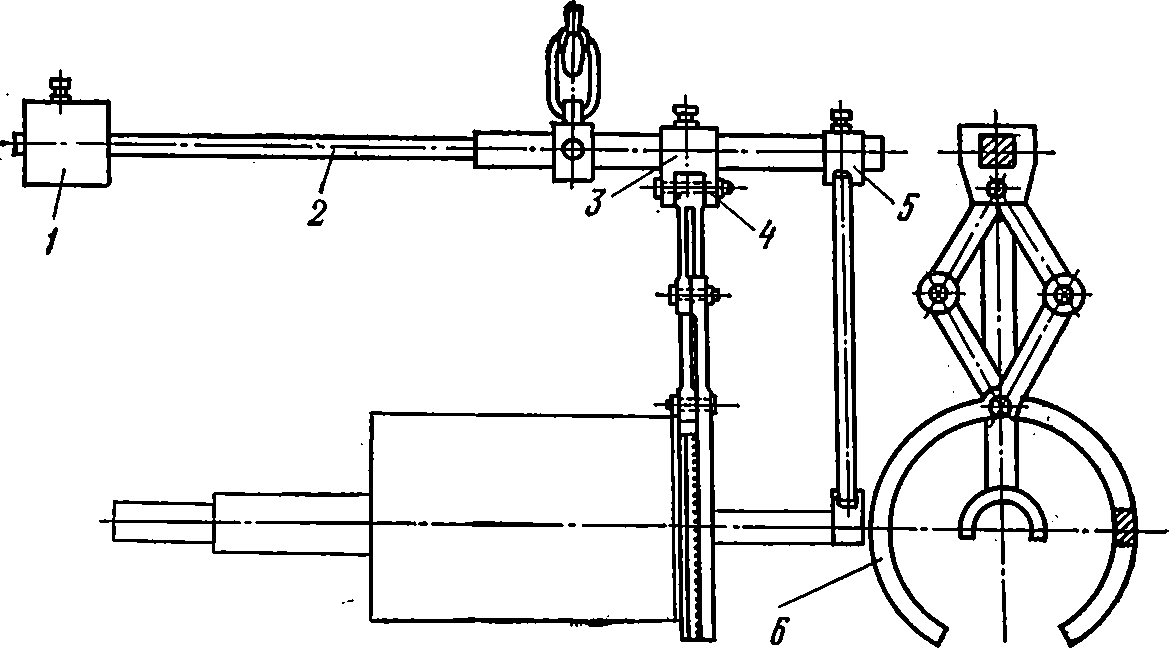

Одной из самых ответственных операций разборки является вывод ротора из расточки статора. Для роторов массой более 30 кг пользоваться удлинительными трубами не рекомендуется, так как можно повредить шлифованную шейку вала. Выполнение этой операции значительно облегчает приспособление, показанное на рис. 11. Основными частями приспособления являются штанга 2, захватывающие губки 6, связанные шарнирными 4 с корпусом 3 подвески, и упорная штанга 5.

Благодаря шарнирной подвеске губки раскрываются и надеваются на сердечник ротора, конец вала которого упирается в дугу штанги. При подъеме штанги краном губки плотно охватывают сердечник ротора. Горизонтальное положение штанги обеспечивается противовесом 1, который передвигается по ней и уравновешивает ротор.

Рис. 10. Машина постоянного тока П-41: 1 — вал, 2 — стопорная втулка, 3 — балансировочный диск, 4 и 20 — внутренние крышки подшипников, 5 — шарикоподшипник, 6 и 19 — наружные крышки подшипников, 7 и 18 — подшипниковые щиты, 8 — траверса щеткодержателей, 9 — дощечка зажимов, 10 — конденсатор, 11 — пластина коллектора, 12 — обмотка якоря, 13 — добавочный полюс, 14 — сердечник якоря, 15 — главный полюс, 16 — станина, 17 — вентилятор, 21 — обмоткодержатель

Рис. 11. Приспособление для вывода ротора из статора и ввода в него:

1 — противовес, 2 — штанга, 3 — корпус подвески, 4 — шарнир, 5 — упорная штанга, 6 — губка

При помощи этого приспособления вывод ротора из расточки статора может производить один рабочий, не затрачивая больших усилий.

Прежде чем вынуть ротор из расточки статора, необходимо отделить подшипниковые щиты от станины. Надо предупредить учащихся, что ни в коем случае нельзя сдвигать подшипниковый щит, вбивая клинья между его бортом и торцом станины, так как это неизбежно приведет к поломке щита.

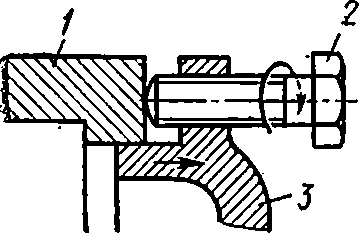

В настоящее время все электрические машины разбирают, пользуясь отжимными болтами (рис. 12). Отжимные болты 2 следует ввертывать равномерно, чтобы избежать перекосов подшипниковых щитов. При отделении щита от станины ротор опускается на величину воздушного зазора, что может привести к повреждению магнитных сердечников. Поэтому надо поддерживать ротор за конец-вала, чтобы он плавно опустился на расточку станины.

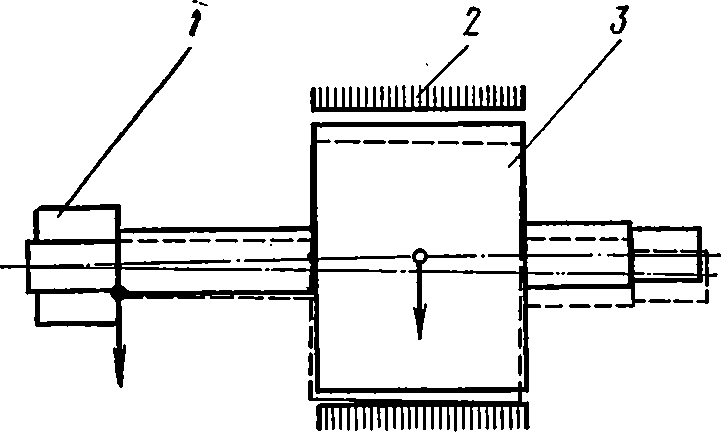

После отделения одного из подшипниковых щитов от станины ось ротора будет перекошена по отношению к оси статора (рис. 13). Это особенно опасно в машинах с роликоподшипниками, так как на роликах и беговых дорожках колец могут образоваться вмятины и подшипник будет работать с ударами. Во избежание этого машины с роликоподшипниками для разборки и сборки устанавливают в вертикальное положение.

Рис. 12. Снятие подшипникового щита с помощью отжимных болтов: 1 — станина, 2 — отжимной болт, 3 — подшипниковый щит

Рис. 13. Перекос подшипников при разборке:

1 — подшипник, 2 — статор, 3 — ротор

При разборке электрических машин со щеткодержателями принимают меры предосторожности против повреждений щеточного аппарата при разборке. Для этого перед разборкой вынимают щетки из гнезд щеткодержателей, а если конструкция машины позволяет, то снимают предварительно щеткодержатели. В машинах постоянного тока перед разборкой отмечают положение траверсы щеткодержателей относительно подшипникового щита. Если при сборке после ремонта траверса будет сдвинута, то это приведет к сильному искрению под щетками при работе машины.

При съеме с вала вентилятора соблюдают меры предосторожности, чтобы не поломать его. Нельзя захватывать съемником за тонкий диск вентилятора. Обычно на втулке вентилятора имеются кольцевые канавки для захвата съемником или в торце втулки нарезаны отверстия, в которые ввинчивают шпильки съемника. Перед тем как снять вентилятор с вала, необходимо отметить его положение, так как установка вентилятора при сборке в другое положение приведет к нарушению балансировки ротора.

При разборке дощечки зажимов на контактные шпильки и присоединенные к ним выводы обмотки навешивают бирки, чтобы при сборке не нарушилась схема соединений.

При прохождении курса специальной технологии и производственном обучении в учебных мастерских профессионально-технического училища изучается конструкция и ремонт электрических машин мощностью до 100 кВт. В процессе прохождения производственной практики на базовом предприятии могут встретиться электрические машины большей мощности и более сложной конструкции. Рассмотрим некоторые из них.

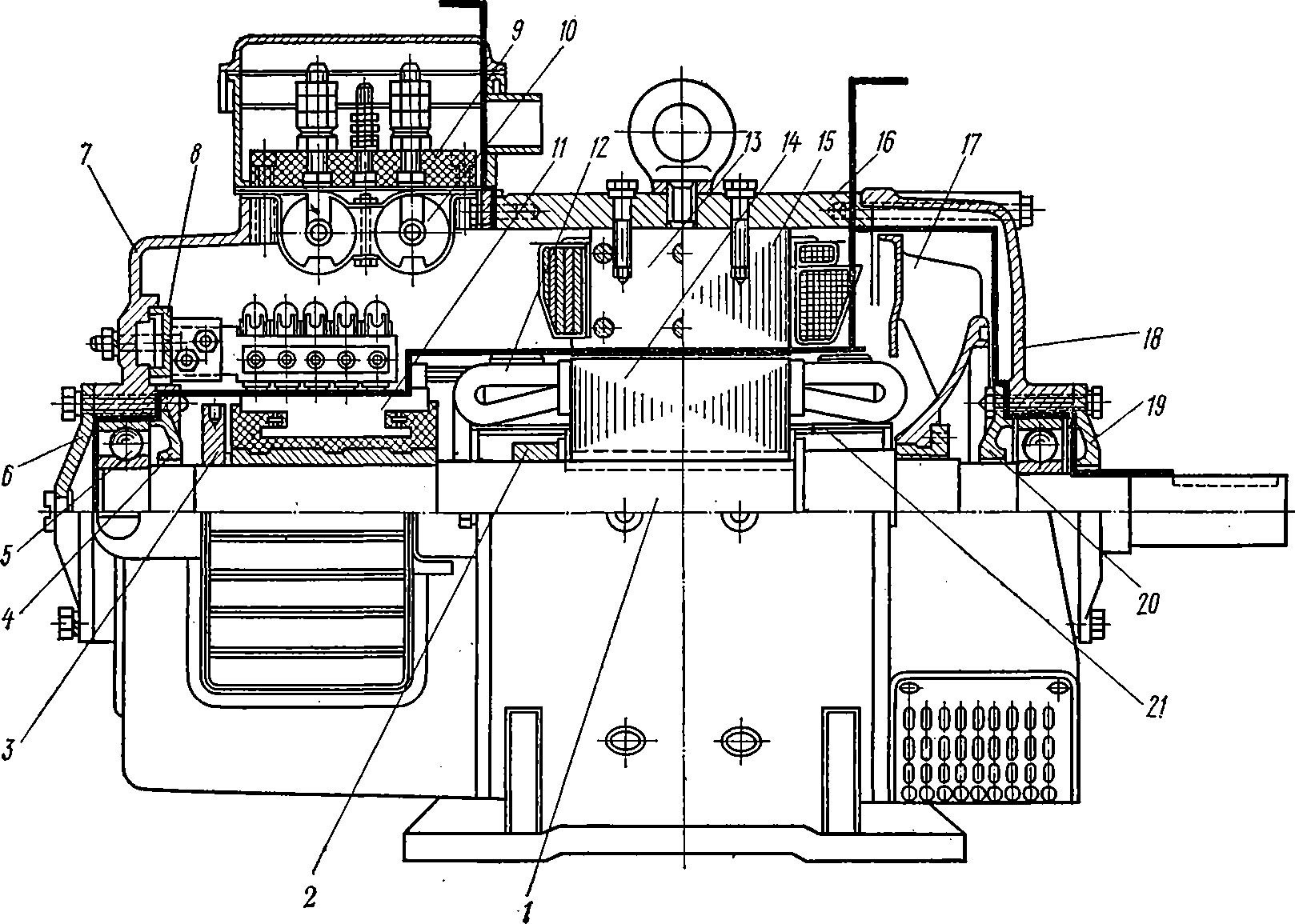

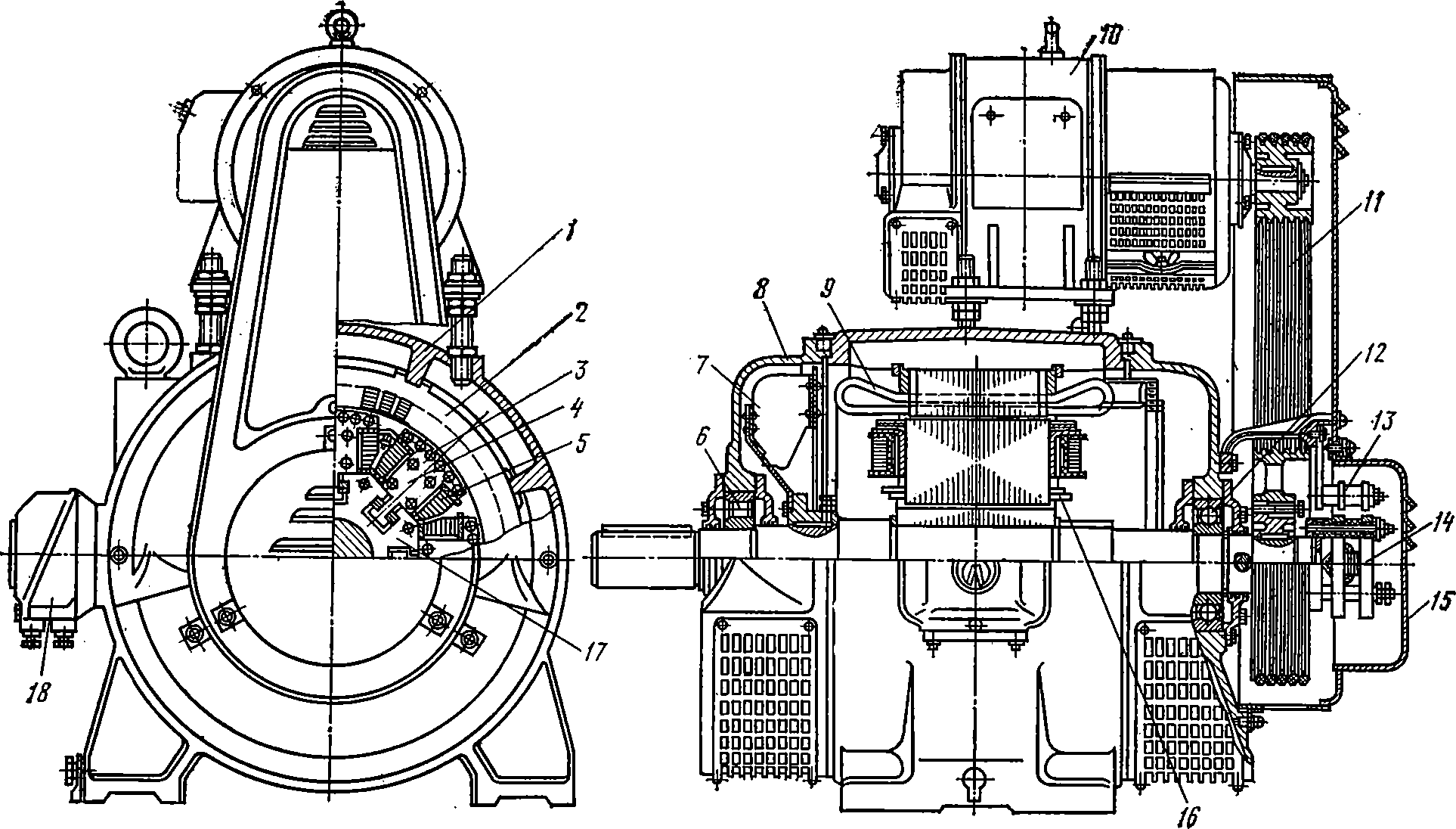

На рис. 14 показан асинхронный двигатель АК защищенного исполнения 10-го габарита. Станина 10 — литая из чугуна; на ее ребра запрессовав сердечник 11 статора с радиальными вентиляционными каналами 12. В полуоткрытые пазы статора вложены катушки обмотки 8, удерживаемой в пазах деревянными клиньями. В верхнем ребре станины предусмотрены приливы для ввертывания двух подъемных колец 9.

Сердечник ротора насажен непосредственно на вал 1 и спрессован между двумя нажимными шайбами. Обмотка ротора — стержневая из медных шин. Стержни верхнего и нижнего слоев спаяны между собой при помощи хомутиков 7. Часть хомутиков выполнена с вентиляционными лопатками 6. Вентиляция двигателя — двусторонняя симметричная. Воздух засасывается через отверстия в нижней части обоих подшипниковых щитов 4, направляется диффузорами 5 и проходит через лобовые части обмоток. В радиальные каналы ротора и статора воздух поступает через круглые осевые вентиляционные отверстия, выштампованные в листах ротора, и охлаждает сердечники и пазовые части обмоток.

Ротор вращается в двух подшипниках качения: роликовом 3 со стороны привода и шариковом 15 со стороны контактных колец. Подшипники закрыты крышками 2 и 16. Наружные размеры подшипников одинаковые, благодаря чему достигается унификация подшипниковых щитов. Роликовый подшипник со стороны привода установлен потому, что он может выдерживать большую нагрузку, чем шариковый с такими же наружными размерами. К станине подшипниковые щиты привернуты болтами 13.

Рис. 14. Асинхронный двигатель АК защищённого исполнения 10-го габарита:

1 — вал, 2 и 16 — наружные крышки подшипников, 3 — роликоподшипник, 4 — подшипниковый щит, 5 — диффузор для направления воздуха, 6 — лопатка вентилятора, 7 — хомутик, 8 — обмотка статора, 9 — подъемное кольцо, 10 — станина, 11 — сердечник статора, 12 — вентиляционный канал, 13 и 20 — болты, 14 — выводы обмотки ротора, 15 — шарикоподшипник, 17 — коробка, 18 — контактные кольца, 19 — колпак контактных колец, 21 — коробка зажимов ротора, 22 — коробка зажимов статора

У этого двигателя применена новая конструкция контактных колец 18. Они не насажены на изолированную миканитом втулку, а собраны на шпильках и изолированы от них и между собой изоляционными втулками. Комплект контактных колец укреплен на валу болтами 20. Выводы 14 обмотки ротора выполнены проводами, протянутыми к кольцам через отверстие в центре вала. При такой конструкции контактных колец укорачивается вал, не нужны втулка и миканитовая изоляция колец и улучшается охлаждение вследствие омывания воздухом их внутренней и торцовых поверхностей. Кольца расположены в коробке 17, в которой укреплена ось щеткодержателей, и закрыты колпаком 19 с жалюзями, через которые засасывается охлаждающий воздух. Для соединения двигателя с сетью и пусковым реостатом служат зажимы в коробках 22 и 21 статора и ротора.

Процесс разборки двигателя состоит из следующих операций.

Отпирают замки и снимают колпак 19.

Отвинчивают болты 20 и снимают комплект контактных колец 18 с конца вала.

Отвинчивают болты и снимают коробку 17 со щеткодержателями.

Отвинчивают болты и снимают крышки 2 и 16 подшипников.

Отвинчивают болты 13 со стороны шарикоподшипника, при помощи отжимных болтов отсоединяют подшипниковый щит от станины и сдвигают его с подшипника.

Отвинчивают болты 13 со стороны роликоподшипника, при помощи отжимных болтов отсоединяют подшипниковый щит от станины и сдвигают его с роликов вместе с наружным кольцом подшипника.

Выводят ротор из расточки статора.

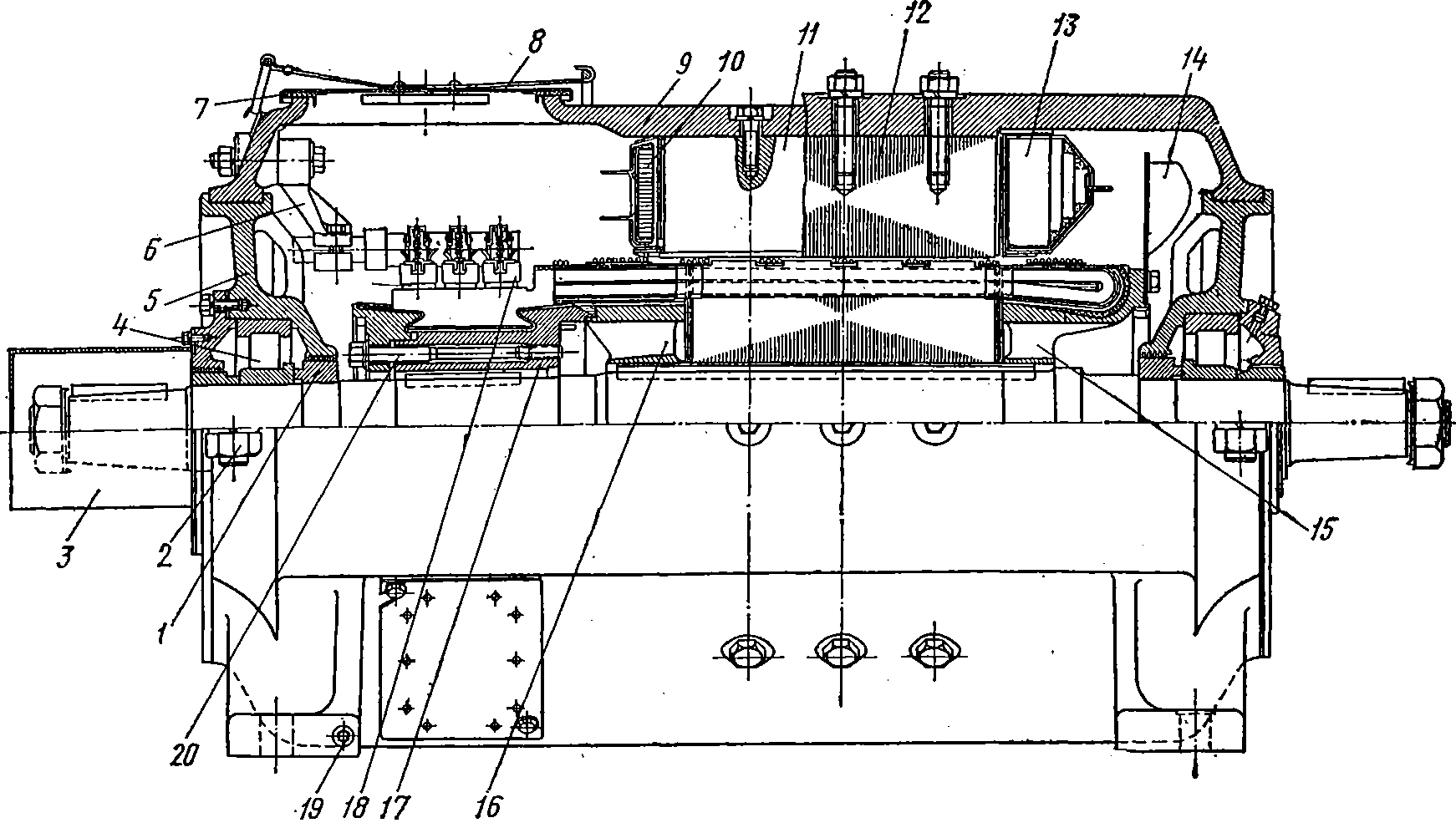

На рис. 15- показан синхронный двигатель СД 10-го габарита. Сердечник 2 статора собран из штампованных листов электротехнической стали и запрессован в чугунную станину 1 между двумя нажимными шайбами. В открытые пазы статора вложены катушки обмотки 9. Выводы обмотки статора подведены к коробке 18.

Машина имеет ротор с явно-выраженными полюсами 4, собранными из штампованных листов. На полюса надеты катушки возбуждения 5, намотанные из медной шины. В полюсных наконечниках выштампованы круглые отверстия, в которые вставлены стержни 3 пусковой обмотки. Полюса крепятся на втулке 17 ротора с помощью Т-образных выступов и клиньев 16. Выводные концы обмотки возбуждения через центральное отверстие в валу подведены к двум контактным кольцам 14. Над кольцами на изолированных пальцах 13 укреплены щеткодержатели, закрытые колпаком 15 с жалюзями для подвода охлаждающего воздуха.

Ротор вращается в двух подшипниках качения: шариковом 12 со стороны контактных колец и роликовом 6 со стороны привода. Наружные кольца подшипников вставлены в расточки подшипниковых щитов 8. Для охлаждения двигателя служит вентилятор 7. Возбудителем 10 служит машина постоянного тока, которая установлена на шпильках, ввернутых в приливы станины. Валы двигателя и возбудителя соединены клиноременной передачей 11.

Процесс разборки двигателя СД производят в такой последовательности.

Отвинчивают и снимают защитный кожух клиноременной передачи 11, ослабляют натяжение ремней и снимают их со шкивов.

Отвинчивают шпильки, крепящие возбудитель 10, и снимают его со станины 1 двигателя.

Снимают колпак 15 и поднимают щетки из гнезд щеткодержателей.

Отвинчивают и снимают пальцы вместе со щеткодержателями.

Отсоединяют контактные кольца 14 от выводов обмотки ротора и снимают их с вала.

Снимают шкив клиноременной передачи с вала двигателя.

Отвинчивают болты, крепящие подшипниковые щиты 8 к станине, отделяют от нее щиты и снимают их с подшипников.

Выводят ротор из расточки статора в сторону привода.

Дальнейшая разборка статора и ротора производится при необходимости ремонта магнитных сердечников или обмоток.

Рис. 15. Синхронный двигатель СД 10-го габарита:

1 — станина, 2 — сердечник статора, 3 — стержень пусковой обмотки, 4 — полюс ротора, 5 — катушка возбуждения полюса, 6 — роликоподшипник, 7 — вентилятор, 8 — подшипниковый щит, 9 — обмотка статора, 10 — возбудитель, 11 — клиноременная передача, 12 — шарикоподшипник, 13 — палец щеткодержателей, 14 — контактные кольца, 15 — колпак контактных колец, 16 — клин, 17 — втулка ротора, 18 — коробка выводов

Трудность монтажа крановых электродвигателей заключается в том, что он должен производиться на большой высоте и в неудобном положении, поэтому желательно ремонтировать их как можно реже, а значит они должны быть очень надежными и прочными. Однако в процессе работы в двигателе могут возникнуть мелкие неполадки, которые необходимо устранить на месте его установки. Это важно потому, что на отсоединение двигателя от механизма и сети, спуск, разборку, сборку, подъем, монтаж уйдет больше времени, чем на устранение неполадок на месте. Однако вывести якорь из станины на ферме крана было бы очень трудно, поэтому мощные крановые двигатели постоянного тока делают с разъемным корпусом.

Сердечник якоря спрессован между двумя стальными нажимными шайбами 15 и 16 (рис. 16). Одна шайба упирается в бортик вала, а другая сидит на валу с прессовой посадкой. В нее упирается втулка 17 коллектора, чтобы предохранить шайбу от сдвига вдоль вала. В пазы якоря вложены катушки обмотки, которые удерживаются в них проволочными бандажами.

Лобовые части обмотки опираются на обмоткодержатели и сверху закрыты парусиновыми чехлами, а ее выводные концы впаяны в выступы коллекторных пластин. Таким образом, на поверхности якоря не остается никаких каналов для проникновения влаги и пыли в его обмотку, что повышает ее надежность. Коллекторные пластины стянуты длинными болтами 20, у которых средняя часть утоньшена проточкой. Это сделано для того, чтобы при нагревании коллектора пластины могли удлиняться за счет удлинения болтов.

Якорь вращается в двух роликоподшипниках 4 одинакового типа и размеров, что позволяет унифицировать подшипниковые щиты и крышки подшипников. Как видно из рисунка, внутренние кольца роликоподшипников сдвинуты по отношению к наружным кольцам в сторону двигателя. Это позволяет валу удлиняться при нагревании и предохраняет подшипники от заедания. Из-за этих сдвигов якорь имеет осевую игру, равную сумме сдвигов подшипников.

Камеры подшипников снабжены уплотнениями в виде кольцевых канавок, заполненных консистентной смазкой. Уплотнения со стороны якоря сделаны на втулках 1, а не на валу.

Рис. 16. Крановый двигатель постоянного тока:

1 — втулка, 2 — болт, скрепляющий половины корпуса, 3 — колпак конца вала, 4 — роликоподшипник, 5 — подшипниковый щит, 6 — траверса щеткодержателей, 7 — уплотнительная прокладка, 8 — крышка коллекторного люка, 9 — верхняя половина станины, 10 — катушка дополнительного полюса, 11 — сердечник дополнительного полюса, 12 — сердечник главного полюса, 13 — катушка главного полюса, 14 — вентилятор, 15 и 16 — нажимные шайбы якоря, 17 — втулка коллектора, 18 — щеткодержатель, 19 — болт заземления корпуса, 20 — болт коллектора

Благодаря этому можно сдвигать подшипниковые щиты 5 вместе с наружными кольцами подшипников и роликами с вала, оставляя на нем внутренние кольца.

Над коллектором установлены щеткодержатели 18, закрепленные на щеточных пальцах, концы которых зажаты в хомутиках траверсы 6. Для обслуживания щеткодержателей в станине сделаны люки, закрытые крышками 8 с уплотнительными прокладками 7. Крышки имеют пружинные запоры.

В верхней части рисунка помещены разрезы в двух плоскостях. Слева показан разрез станины через сердечник 11 дополнительного полюса, на который надета катушка 10, намотанная из медной шины на ребро. Каждый полюс крепится к станине тремя болтами. Справа показан разрез через сердечник 12 главного полюса, набранный из штампованных листов стали. Катушки 13 главных полюсов намотаны ступенчатыми, чтобы лучше использовать внутреннее пространство в промежутках между полюсами. К нажимной шайбе привинчен вентилятор 14, перемешивающий воздух внутри двигателя и отводящий тепло от более нагретых частей к стенкам станины.

Крановые двигатели выпускают только в закрытом исполнении, чтобы избежать засорения обмоток. Двигатели изготовляют с двумя выпущенными концами вала для двустороннего соединения с приводными механизмами и тормозами. Если один конец вала не используют, то его закрывают колпаком 3, чтобы защитить обслуживающий персонал от захвата вращающимся концом вала. Половины разъемного корпуса скреплены болтами 2. Болт 19 служит для заземления двигателя.

Если нельзя устранить неисправность двигателя на месте установки, его снимают и отправляют в ремонтный цех.

Процесс разборки двигателя состоит из следующих операций.

Отвертывают гайки на болтах 2, стягивающих половины корпуса станины.

Отвертывают болты и снимают колпак 3.

Отпирают замки и открывают крышки 8 коллекторных люков.

Вынимают щетки из гнезд щеткодержателей 18.

Поднимают верхнюю половину 9 станины электроталью.

Стропят якорь за концы вала и поднимают его вместе с подшипниковыми щитами 5 и роликоподшипниками 4.

Дальнейшая разборка двигателя определяется характером ремонта.

Контрольные вопросы

- Какие преимущества дает серийное производстве электрических машин?

- В чем заключается план разборки электрической машины?

- Как надо обращаться с деталями машины при разборке?

- Расскажите о порядке разборки асинхронного двигателя серии АК 10-го габарита?

- В каком порядке производится разборка синхронного двигателя СД 10-го габарита?

- В каких условиях работают крановые двигатели?

- Какие достоинства имеют двигатели с разъемными станинами?

- В каком порядке производится разборка кранового двигателя с разъемной станиной?

Упражнения

В целях лучшего освоения процессов разборки различных электрических машин следует поручить учащимся составить технологические процессы разборки, пользуясь продольными разрезами машин на рисунках учебника по спецтехнологии «Электрослесарь по ремонту электрических машин» Н. В. Виноградова.

- Составить технологические процессы разборки асинхронных двигателей с короткозамкнутым ротором (рис. 5, 6, 7, 8 и 9).

- Составить технологические процессы разборки асинхронного двигателя с фазным ротором (рис. 4).

- Составить технологический процесс разборки синхронного генератора (рис. 11).

- Составить технологический процесс разборки машин постоянного тока (рис. 13 и 14).

Комплексные работы

Заключительным этапом темы «Разборка электрических машин» являются комплексные работы. Им предшествуют тренировочные упражнения, которые заключаются в выполнении следующих операций.

Отсоединение двигателя от сети.

Снятие колпака контактных колец.

Снятие контактных колец с вала.

Разборка дощечки зажимов.

Отделение подшипниковых щитов от станины.

Снятие вентилятора с конца вала.

. Вывод ротора из расточки статора.

В качестве комплексных работ могут быть использованы следующие:

- Разборка электродвигателей единой серии с короткозамкнутым ротором типов А2 и АО2 3, 4, 5 и 6-го габаритов (работа выполняется одним учеником).

- Разборка электродвигателей единой серии с короткозамкнутым ротором типов А2 и АО2 7, 8 и 9-го габаритов (работа выполняется двумя учениками).

- Разборка электродвигателей единой серии с фазным ротором типов АК2 (работа выполняется бригадой из 3—4 учеников).

- Разборка синхронных машин с возбудителем (работа выполняется бригадой из 3—4 учеников).

- Разборка машин постоянного тока типа П 2, 3, 4 и 5-го габаритов (работа выполняется двумя учениками).

- Разборка машин постоянного тока единой серии типа П 6, 7, 8 и 9-го габаритов (работа выполняется бригадой из 3—4 учеников).