ОСОБЕННОСТИ СБОРОЧНЫХ ОПЕРАЦИЙ

Отремонтированные детали и сборочные единицы электрических машин поступают в сборочное отделение электроремонтного цеха. Сборку надо выполнять в соответствии с установленными технологическими процессами, применяя необходимые приспособления. При неправильной сборке можно повредить детали машины, особенно обмотки, магнитные сердечники, шейки валов, подшипники.

Электрослесарю по ремонту электрических машин приходится разбирать и собирать машины различных конструкций, в том числе импортные, в то время как слесарь-сборщик на электромашиностроительном заводе собирает машины одной серии. Поэтому обучение процессам сборки необходимо проводить на машинах разных типов и конструкций, чтобы у учащихся выработались определенные навыки, необходимые для дальнейшей самостоятельной работы. При ремонте машин, попадающих в ремонтный цех впервые, их разборку и сборку обычно поручают одной и той же бригаде электрослесарей.

Сборку электрических машин значительно облегчают пометки, сделанные при разборке. Это в первую очередь относится к электрическим соединениям. При их разборке на разъединяемые провода навешивают картонные бирки с буквенными или цифровыми обозначениями обоих проводов. В машинах постоянного тока и синхронных перенумеровывают полюса с катушками и отмечают их положение в станине или на роторе, а также расположение и количество прокладок под полюсами, чтобы не нарушить равномерность воздушного зазора по окружности ротора. Во избежание нарушения балансировки ротора отмечают положение вентилятора относительно него.

Сборка — операция, обратная разборке, однако при сборке появляются специфические технологические процессы и применяются приспособления, которые не требуются при разборке. Особенность операций сборки заключается в том, что соединяемые детали приходится перед скреплением их болтами сближать таким образом, чтобы они были параллельны и соосны по отношению друг к другу. Это в первую очередь относится к таким деталям, как подшипниковые щиты, станины, сердечники ротора и статора. Если собираемые детали имеют большую массу, пользуются различными приспособлениями и грузоподъемными механизмами.

Для обеспечения правильной сборки учащиеся должны иметь перед собой чертеж общего вида с разрезами машины, чтобы знать взаимное расположение деталей и не повредить лобовые части обмотки, контактные кольца или коллектор, щеткодержатели. Наиболее ответственной операцией является ввод ротора в расточку статора, особенно асинхронных двигателей с малым зазором между статором и ротором.

Контрольные вопросы

- Какие детали электрических машин могут быть повреждены при неправильной сборке?

- В чем заключаются особенности работы электрослесаря по ремонту электрических машин?

- Какое значение при сборке электрической машины имеют пометки, сделанные при ее разборке?

- Чем отличаются процессы сборки от аналогичных операций разборки?

- В каких случаях применяют приспособления при сборке?

- Почему при сборке необходим чертеж общего вида электрической машины?

ПРИСПОСОБЛЕНИЯ, ПРИМЕНЯЕМЫЙ ПРИ СБОРКЕ

Сборку электрических машин массой до 30 кг можно производить вручную без применения специальных сборочных приспособлений. При сборке более крупных машин для облегчения ручных операций применяют различные приспособления.

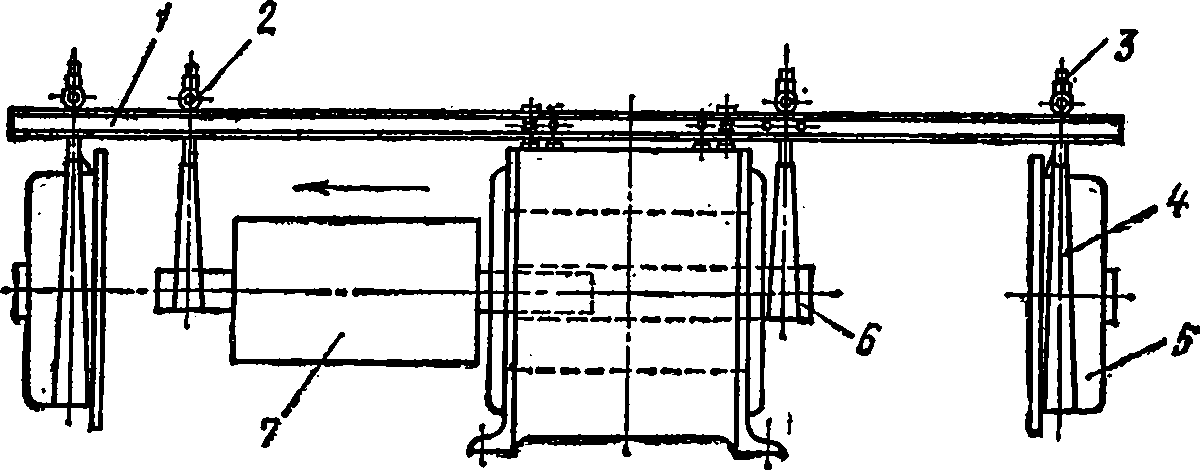

Рис. 48. Приспособление для сборки двигателей:

1 — швеллерная балка, 2 — ролик, 3 — гайка, 4 — грузовая лента, 5 — подшипниковый щит электродвигателя, 6 — удлинительная труба, 7 — ротор электродвигателя

При отсутствии подъемного крана пользуются простым приспособлением, состоящим из двух балок 1 швеллерного сечения (рис. 48), которые крепят к грузовым винтам станины. Вдоль балок перекатываются ролики 2, к которым подвешены грузовые ленты 4 для подшипниковых щитов 5 и шеек вала ротора 7. При помощи гаек 5 можно менять высоту подвески деталей по отношению к статору. Для ввода ротора в статор на конец вала надевают удлинительную трубу 6, обернув шейку вала листом картона. Этим приспособлением можно пользоваться и при разборке электрических машин.

При каждой сборке приходится надвигать подшипниковые щиты на наружные кольца шарикоподшипников. Это требует приложения больших усилий, поэтому ударяют по торцу подшипникового щита молотком, в результате чего часто происходят поломки чугунных или алюминиевых щитов. Значительно упрощается процесс сборки щитов при нагревании их ступиц, когда внутреннее отверстие щита увеличивается и он свободно надвигается на шарикоподшипник.

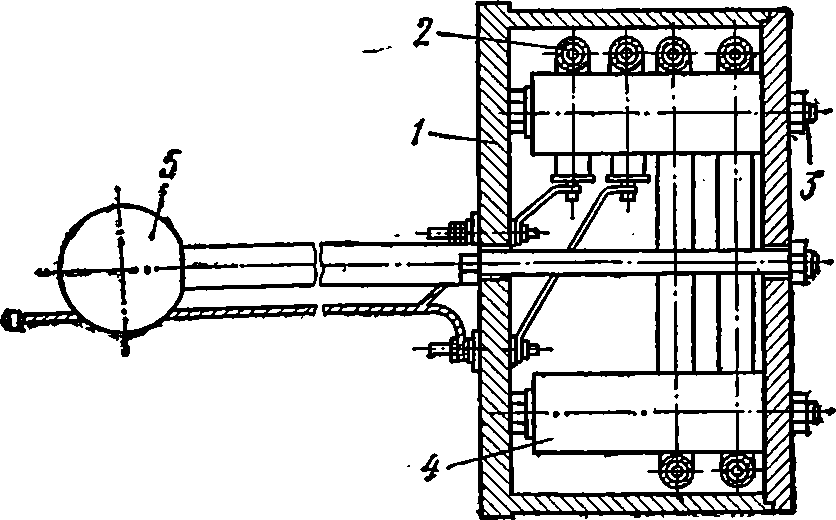

Для нагрева щитов при сборке пользуются различного рода электрическими нагревателями, один из которых показан на рис. 49. Внутри алюминиевого корпуса 1 на шпильках 3 закреплены четыре изолятора 4.

В корпусе установлен трубчатый электронагреватель 2 мощностью 1,5 кВт. К корпусу крепится ручка 5 для переноса нагревателя. Спираль нагревателя присоединяют к электрической сети напряжением 220 В. Подшипниковый щит устанавливают на заземленную металлическую плиту, вводят нагреватель в горловину щита, включают ток и нагревают ступицу щита до 85—95° С.

Рис. 49. Нагреватель для подшипниковых щитов: 1 — корпус нагревателя, 2 — трубчатый электронагреватель, 3 — шпилька, 4 — изолятор, 5 — ручка

При соединении подшипниковых щитов со станиной применяют нагреватели индукционного типа. При этом нагревают горловину станины у двигателей с внутренним замком или обод щита у двигателей с наружным замком.

Заключительным этапом сборки является надевание шкива или полумуфты на конец вала двигателя. Следует предупредить учащихся, что ни в коем случае нельзя насаживать шкив на вал ударами, причиняющими большой, вред подшипникам качения. Бывали также случаи, когда при сильных ударах по шкиву происходило перемещение сердечника ротора вдоль вала. Это вызывало смещение магнитных осей статора и ротора и увеличивало ток холостого хода асинхронного двигателя.

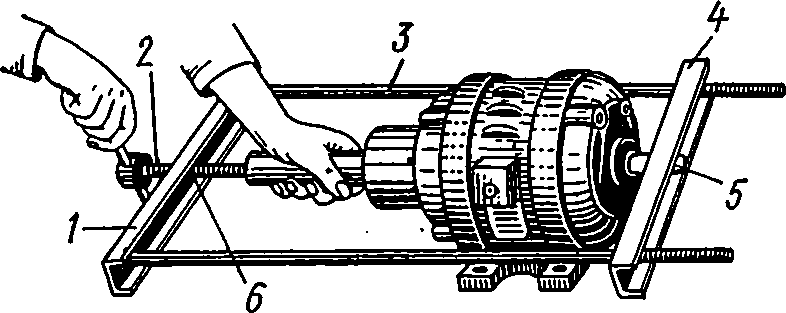

Для насадки на вал электрической машины шкивов, полумуфт и других деталей пользуются винтовым приспособлением (рис. 50). Предварительно снимают крышку подшипника со стороны, противоположной приводу. Приспособление состоит из двух швеллерных балок 1 и 4, стянутых шпильками 3. В одной из балок установлен шкворень 5, который упирают в торец вала. В другую балку вставлена гайка 6. Вращая винт 2 воротком, производят давление на торец шкива и надвигают его на конец вала. Усилие насадки воспринимается валом машины и не передается на ее подшипники.

Рис. 50. Приспособление для насадки шкивов на вал:

1 и 4 — швеллерные балки, 2 — винт, 3 — шпилька, 5 — шкворень, 6 — гайка

После сборки электрической машины измеряют зазоры между статором и ротором для проверки равномерности воздушного зазора. Для этого пользуются набором щупов, представляющих собой длинные тонкие стальные пластинки. Следует научить учащихся пользоваться щупами и определять среднюю величину воздушного зазора.

Контрольные вопросы

- Объясните устройство приспособления, изображенного на рис. 48.

- Как регулируют приспособление для ввода ротора в расточку статора?

- Почему происходят поломки подшипниковых щитов при сборке?

- Как устроен нагреватель для ступиц подшипниковых щитов?

- Почему нельзя надевать шкив или полумуфту на вал ударами?

- Как пользуются винтовым приспособлением для насадки шкива на конец вала двигателя?

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ СБОРКИ ЭЛЕКТРИЧЕСКИХ МАШИН

Технологические процессы сборки электрических машин определяются их конструкцией. В качестве примеров рассмотрим технологические процессы сборки тех машин, разборка которых была изложена в разделе «Разборка машин для ремонта».

Сборка асинхронного двигателя А К 10-го габарита (см. рис. 14) производится в такой последовательности.

Надевают на вал внутреннюю крышку шарикоподшипника 15.

Промывают шарикоподшипник.

Нагревают шарикоподшипник в масляной ванне, надевают его на вал и закладывают в него свежую смазку.

Надевают на вал внутреннюю крышку роликоподшипника 3.

Промывают роликоподшипник.

Нагревают в масляной ванне внутреннее кольцо роликоподшипника с роликами и сепаратором, надевают его на вал и закладывают в него свежую смазку.

Наружное кольцо роликоподшипника вставляют в отверстие подшипникового щита 4.

Вводят ротор в расточку статора.

Привертывают диффузоры 5 к подшипниковым щитам.

Нагревают ступицу подшипникового щита электронагревателем и надвигают щит на шарикоподшипник.

Приподнимают ротор за конец вала 1 и надвигают замок подшипникового щита на заточку станины 10.

Привертывают подшипниковый щит к станине, не затягивая болты 13 окончательно.

Надвигают подшипниковый щит на ролики роликоподшипника.

Приподнимают ротор за конец вала и надвигают замок подшипникового щита на заточку станины.

Привертывают подшипниковый щит к станине, не затягивая болты окончательно.

Подтягивают постепенно болты подшипниковых Щитов и одновременно поворачивают ротор за конец вала, проверяя легкость вращения ротора в подшипниках.

Надевают на вал крышку 2 роликоподшипника и вводят бортик крышки в отверстие подшипникового щита.

Стягивают болтами крышки роликоподшипника.

Надевают на вал крышку 16 шарикоподшипника и вводят бортик крышки в отверстие подшипникового щита.

Стягивают болтами крышки подшипников.

Вторично проверяют легкость вращения ротора, поворачивая его за конец вала.

Проверяют зазор между статором и ротором щупами в четырех точках с каждой стороны двигателя.

Надевают комплект контактных колец 18 на вал и прикрепляют к нему болтами.

Присоединяют выводные концы обмотки ротора к контактным кольцам.

Собирают щеткодержатели на пальце и укрепляют их в коробке 17.

Привертывают коробку к подшипниковому щиту.

Проверяют положение щеткодержателей относительно контактных колец и в случае необходимости регулируют их.

Опускают щетки на контактные кольца.

Присоединяют к щеткодержателям выводные концы от коробки зажимов 21,

Подключают выводы статора к сети и производят обкатку двигателя, следя за тем, чтобы в двигателе не было посторонних шумов и не нагревались подшипники.

Надевают колпак 19 контактных колец и запирают его замками.

Сборка синхронного двигателя СД 10-го габарита (см. рис. 15) состоит из следующих операций.

Надевают катушки возбуждения 5 на полюса 4,

Вдвигают хвостовики полюсов в пазы роторной втулки и заклинивают их клиньями 16,

Устанавливают междукатушечные соединения.

Пропускают выводные концы ротора через отверстия в центре вала.

Статически балансируют ротор.

Напрессовывают на вал втулку вентилятора 7 и застопоривают ее болтом.

Привертывают диск вентилятора к втулке.

Вторично балансируют ротор.

Вводят ротор в расточку статора при помощи крана, проложив между ними лист тонкого картона.

Надевают на вал внутреннюю крышку, шарикоподшипника 12.

Промывают шарикоподшипник, удаляя старую смазку.

Нагревают шарикоподшипник в масляной ванне и надевают его на вал.

Закладывают в шарикоподшипник свежую смазку.

Нагревают ступицу правого подшипникового щита электронагревателем и надвигают щит на шарикоподшипник.

Надевают на вал внутреннюю крышку роликоподшипника 6.

Промывают роликоподшипник, удаляя старую смазку.

Нагревают внутреннее кольцо роликоподшипника в масляной ванне и надевают его на вал.

Закладывают в роликоподшипник свежую смазку.

Приподнимают ротор за конец вала со стороны контактных колец и надвигают замок подшипникового щита на заточку станины.

Привертывают подшипниковый щит к станине, не затягивая болты окончательно.

Надвигают левый подшипниковый щит 8 на роликоподшипник.

Приподнимают ротор за выпущенный конец вала и надвигают замок подшипникового щита на заточку станины.

Привертывают подшипниковый щит к станине, не затягивая болты окончательно.

Вынимают лист картона, проложенный между статором и ротором.

Подтягивают постепенно болты подшипниковых щитов и одновременно, поворачивая ротор за конец вала, проверяют легкость вращения ротора в подшипниках и отсутствие задевания вращающихся частей за неподвижные.

Надевают на вал наружную крышку роликоподшипника и вводят бортик крышки в отверстие подшипникового щита.

Стягивают болтами крышки роликоподшипника.

Надевают на вал наружную крышку шарикоподшипника и вводят бортик крышки в отверстие подшипникового щита.

Вторично проверяют легкость вращения ротора, поворачивая его за конец вала.

Проверяют щупами зазоры между расточкой статора и каждым полюсом с обеих сторон двигателя.

Напрессовывают на вал втулку шкива клиноременной передачи.

Надевают на втулку шкив и свертывают их болтами.

Проверяют шкив на отсутствие биения при вращении ротора.

Надевают комплект контактных колец 14 на конец вала.

Скрепляют контактные кольца с валом болтами.

Присоединяют выводы от катушек ротора к контактным кольцам.

Собирают щеткодержатели на пальцах 13 и укрепляют их в коробке.

Привертывают коробку к подшипниковому щиту.

Проверяют положение щеткодержателей относительно контактных колец и в случае необходимости регулируют их.

Устанавливают возбудитель 10 на станину машины.

Надевают клиноременную передачу 11 и регулируют натяжение ремней.

Устанавливают защитный кожух клиноременной передачи.

Надевают колпак контактных колец.

Присоединяют выводные концы обмотки статора к сети.

Соединяют контактные кольца с выводами от обмотки ротора.

Проверяют легкость вращения ротора от руки.

Производят пробный пуск двигателя и ставят его на обкатку.

Сборка кранового двигателя постоянного тока (см. рис. 16) производится следующим образом.

Привертывают к нажимной шайбе якоря вентилятор 14 и законтривают болты от самоотвинчивания.

Напрессовывают на вал втулки 1.

Промывают бензином роликоподшипники, удаляя старую смазку.

Нагревают в масляной ванне внутренние кольца роликоподшипников 4 и надевают их на вал.

Вставляют в подшипниковые щиты 5 наружные кольца роликоподшипников.

Закладывают в роликоподшипники свежую смазку.

Напрессовывают на вал наружные втулки роликоподшипников.

Надевают катушки 13 на сердечники 12 главных полюсов. Привертывают два главных полюса к нижней половине станины.

Привертывают два главных полюса к верхней половине станины.

Надевают катушки 10 на сердечники 11 дополнительных полюсов.

Вдвигают дополнительные полюса между главными полюсами и привертывают два полюса к нижней половине станины.

Вдвигают дополнительные полюса между главными полюсами и привертывают два полюса к верхней половине станины.

Устанавливают междукатушечные соединения в каждой половине станины.

Надвигают подшипниковые щиты вместе с роликоподшипниками на внутренние кольца подшипников.

Опускают якорь с подшипниковыми щитами на нижнюю половину станины, следя за тем, чтобы замки станины и подшипниковых щитов совпали.

Собирают щеточный аппарат, устанавливая щеткодержатели 18 на пальцах.

Устанавливают половину траверсы 6 в нижней части станины.

Устанавливают пальцы со щеткодержателями в хомутике и затягивают их болтами.

Устанавливают вторую половину траверсы в верхней части станины.

Устанавливают пальцы со щеткодержателями в верхней половине траверсы.

Проверяют по шаблонам положение щеткодержателей по длине коллекторных пластин.

Опускают верхнюю половину 9 станины на нижнюю, следя за совпадением замков щитов и станины.

Стягивают болтами 2 верхнюю и нижнюю половины станины.

Устанавливают наружные крышки роликоподшипников и привертывают их к подшипниковым щитам 5.

Проверяют легкость вращения якоря от руки.

Проверяют наличие осевого разбега якоря в подшипниках.

Устанавливают электрические соединения между катушками и щеткодержателями верхней и нижней половин станины.

Проверяют щупами воздушные зазоры между якорем, главными и дополнительными полюсами.

Присоединяют двигатель к сети.

Производят пробную обкатку и надевают колпак 3.

Комплексные работы

Освоив всю программу производственного обучения, учащиеся выполняют самостоятельно комплексные работы, охватывающие подготовку к ремонту, капитальный ремонт и сборку после ремонта электрических машин. Эти комплексные работы могут быть использованы для сдачи экзаменов и получения квалификации.

Примерные темы комплексных работ:

- Капитальный ремонт электродвигателей единой серии с короткозамкнутым ротором типов А2 и АО2 3, 4, 5 и 6-го габаритов (работа выполняется одним учеником).

- Капитальный ремонт электродвигателей единой серии с короткозамкнутым ротором 7, 8 и 9-го габаритов (работа выполняется двумя учениками).

- Капитальный ремонт электродвигателей единой серии с фазным ротором типа АК2 (работа выполняется двумя учениками).

- Капитальный ремонт синхронных машин с возбудителем (работа выполняется бригадой из 3—4 учеников).

- Капитальный ремонт машин постоянного тока типа П 2, 3, 4 и 5-го габаритов (работа выполняется двумя учениками).

- Капитальный ремонт машин постоянного тока типа П 6, 7, 8 и 9-го габаритов (работа выполняется бригадой из 3—4 учеников).

Николай Владимирович Виноградов

ПРОИЗВОДСТВЕННОЕ ОБУЧЕНИЕ ЭЛЕКТРОСЛЕСАРЕЙ ПО РЕМОНТУ ЭЛЕКТРИЧЕСКИХ МАШИН