Ремонт коллекторов является сложным технологическим процессом, поэтому изучение этой темы следует начинать с тренировочных упражнений. Сначала знакомят учащихся с устройством коллекторов различных типов. Затем переходят к выполнению простых операций: резка полос коллекторной меди на отдельные пластины, правка пластин, впаивание петушков, резка миканитовых прокладок и др. После этого переходят к более сложным операциям — сборке пластин в кольцо с предварительной калибровкой, прессовке пластин в прессовочных приспособлениях, ремонту миканитовых манжет и прессовке новых манжет в пресс-формах. После сборки и прессовки пластин изучают процессы статической и динамической формовки коллекторов. При этом учащиеся должны научиться проверять дефекты наружной поверхности коллектора индикатором.

В процессе всего периода прохождения этой темы необходимо привлекать учащихся к дефектации коллекторов и определению причин неисправностей. В порядке совмещения профессий учащиеся осваивают процессы обточки поверхности коллектора, его шлифовки, полировки и продороживания.

Наиболее сложными процессами ремонта являются частичная разборка коллекторов с заменой поврежденных пластин и ремонтом поломанных петушков, устранение замыканий между пластинами. Сначала учащиеся наблюдают за выполнением этих процессов опытными рабочими, а затем осваивают их самостоятельное выполнение. В связи с широким распространением коллекторов с пластмассовыми корпусами следует привлекать учащихся к их ремонту, включая запрессовку пластин в корпуса.

Средний ремонт коллекторов

В процессе среднего ремонта устраняют неисправности, которые можно устранить, не снимая коллектора с вала. Обслуживание электрических машин постоянного тока требует специальных знаний и опыта, так как при неправильном определении неисправности можно не только не устранить ее, но даже ухудшить работу машины. Обнаружить неисправности в машинах постоянного тока сложно потому, что одни и те же признаки могут быть вызваны различными причинами. Так, подгорание отдельных пластин коллектора может произойти из-за неровности его поверхности или обрывов в обмотке. Потемнение поверхности коллектора может быть вызвано чрезмерным его нагревом или загрязнением его поверхности мягкими щетками, а также другими причинами.

В процессе прохождения этой темы учащиеся должны научиться распознавать неисправности коллекторов и устранять их. Рассмотрим наиболее характерные неисправности коллекторов, которые наблюдаются при работе машин постоянного тока.

Искрение щеток на коллекторе. В машинах постоянного тока очень редко совершенно отсутствует искрение щеток. При длительной работе допускается слабое искрение приблизительно у половины щеток. Для определения искрения смотрят на щетку по направлению вращения коллектора, так как искрение чаще всего наблюдается под сбегающим краем щетки.

Сильное искрение щеток может быть вызвано следующими причинами: неправильная установка траверсы щеткодержателей, неодинаковое расстояние между щетками отдельных пальцев по окружности коллектора, слишком слабое нажатие щеток на коллектор, неправильный выбор марки щеток, вибрация всей машины или пальцев щеткодержателей.

Если замечают сильное искрение, останавливают машину и осматривают поверхность коллектора. Обычно в этих случаях видны штрихи на пластинах коллектора — следы подгара. Если эти штрихи можно удалить тряпкой, смоченной в бензине, то такое искрение считается допустимым. В противном случае коллектор чистят тонкой стеклянной (но не наждачной) бумагой, которую прикладывают к вращающемуся коллектору по ходу машины. После чистки поверхности коллектора ищут одну из перечисленных выше причин и устраняют ее. Если на поверхности коллектора обнаружены глубокие местные подгары, машину разбирают и протачивают коллектор на станке.

Коллектор протачивают резцами с пластинками из твердого сплава. Подача резца должна быть возможно малой (0,04—0,05 мм/об), чтобы он оставлял как можно меньше следов. Чтобы не образовывалось заусенцев на краях коллекторных пластин, резец должен быть очень острым. Чистота поверхности коллектора в значительной степени зависит от скорости резания, которую берут не менее 100—200 м/мин. Глубина резания при чистовой проточке должна быть минимальной (0,1—0,2 мм). Учащиеся, имеющие опыт работы токарями, могут производить обточку коллектора.

Для получения гладкой, блестящей поверхности коллектор после проточки шлифуют и полируют. В ремонтной практике чаще всего поверхность коллектора шлифуют деревянной колодкой, обработанной по его радиусу с натянутой на нее мелкозернистой (№ 80—180) стеклянной шкуркой. Колодку вставляют в оправку, зажатую в резцедержателе токарного станка и прижимаемую к коллектору пружиной. Шлифовку производят при возможно более высоких скоростях резания, но не выше рабочей скорости коллектора. После шлифовки поверхность коллектора полируют куском твердого дерева, обработанным по радиусу коллектора.

Биение поверхности коллектора.

Иногда в процессе работы машины постоянного тока биение коллектора достигает большей величины, чем установлено техническими условиями. Причиной биения коллектора обычно является нарушение технологии прессовки при его изготовлении на заводе.

Для измерения биения коллекторов, а также других деталей, представляющих собой тела вращения, пользуются индикаторами.

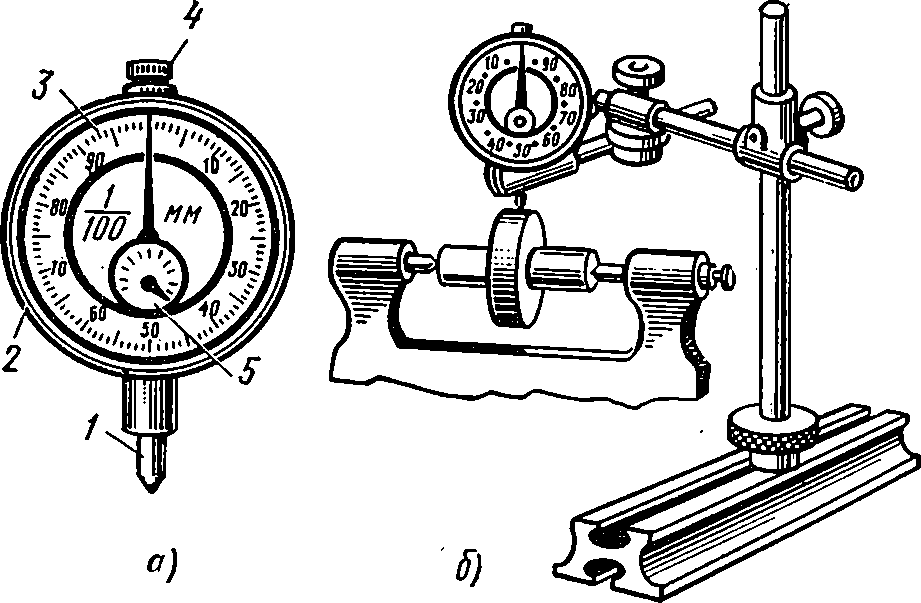

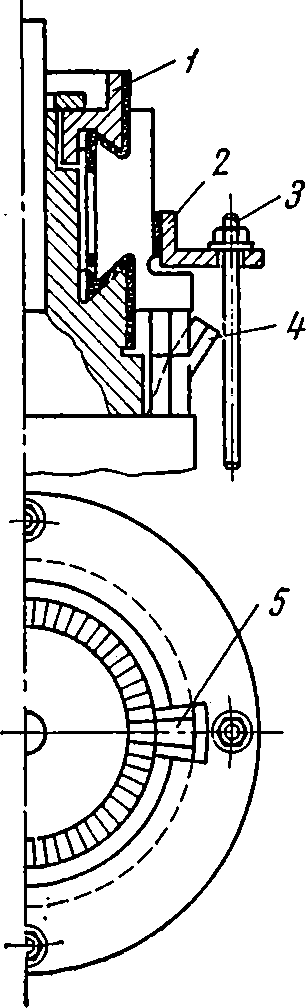

Рис. 34. Индикатор:

а — внешний вид, б — измерение биения детали; 1 — измерительный стержень, 2 — ободок циферблата, 3 — шкала с делениями, 4 — стопор ободка, 5 — шкала полных оборотов стрелки

Индикатор — прибор с измерительным механизмом часового типа и стрелочным отсчетом (рис. 34, а). Точность измерения индикатором очень высокая (0,010—0,005 мм). Зубчатые колеса индикатора подобраны гак, чтобы при перемещении измерительного стержня 1 на 0,01 мм стрелка индикатора перемещалась на одно деление шкалы 3. Шкала 5 показывает число полных оборотов стрелки, каждый из которых соответствует перемещению измерительного стержня на 1 мм. Для установки стрелки индикатора на нулевое деление циферблат вращают за ободок 2, закрепленный стопором 4.

Индикатор устанавливают на призме на жесткое основание (рис. 34, б) и опускают стержень на коллектор, который медленно вращают. По отклонениям стрелки судят о форме рабочей поверхности коллектора. Например, если на одной половине окружности коллектора стрелка отклоняется вправо, а на другой половине — влево, это свидетельствует об его эксцентриситете.

Если же, обходя окружность коллектора, стрелка два раза отклоняется вправо и два раза влево, то это указывает на эллиптичность его формы. Перемещение стрелки на отдельных участках коллектора вправо и влево свидетельствует о выступании и западании отдельных его пластин.

Для устранения недопустимого биения коллектора нажимают прессом на нажимную шайбу, подтягивают гайку, а затем коллектор протачивают, шлифуют и полируют.

Выступание миканитовых прокладок.

Миканитовые прокладки могут выступать над поверхностью коллектора по нескольким причинам. Во-первых, медные пластины коллектора истираются щетками быстрее, чем миканитовые прокладки. Во-вторых, пластины изнашиваются в результате не только трения щеток, но и переноса частиц меди на щетки при искренни на коллекторе. Наконец, миканитовые прокладки могут выступать над поверхностью пластин из-за взаимного перемещения меди и миканита при периодических нагреваниях коллектора во время работы машины и остываниях при остановках. При нагревании коллектор увеличивается в диаметре, а при остывании снова уменьшается. При выступании прокладок над поверхностью коллектора даже на сотые доли миллиметра сильно ухудшается работа щеток, потому что при этом увеличивается трение и нарушается контакт между щетками и пластинами коллектора.

Чтобы избежать этого, во всех современных машинах постоянного тока продороживают коллектор, вырезая миканитовую изоляцию между коллекторными пластинами на глубине 1—1,5 мм. На поверхности коллектора образуются продольные дорожки. Продороживание маленьких коллекторов производят пилками с деревянной ручкой, более крупных — при помощи фрезерных станочков с цилиндрическими фрезами. Продороживание коллекторов приходится повторять после каждой проточки, когда канавки становятся чересчур мелкими. После продороживания поверхность коллектора очищают от чешуек слюды волосяными щетками.

Распайка петушков коллектора.

В процессе эксплуатации машин постоянного тока встречаются случаи распайки соединений выводных концов обмотки якоря с петушками коллектора и поломки петушков.

Причиной распайки может быть плохое качество пайки или сильный нагрев проводов обмотки. Признаком распайки служит потемнение коллекторных пластин, у которых ухудшился контакт с обмоткой. Для восстановления контакта петушки 2 (рис. 35) пропаивают, нагревая дуговым паяльником с наконечником 1 соответствующей формы.

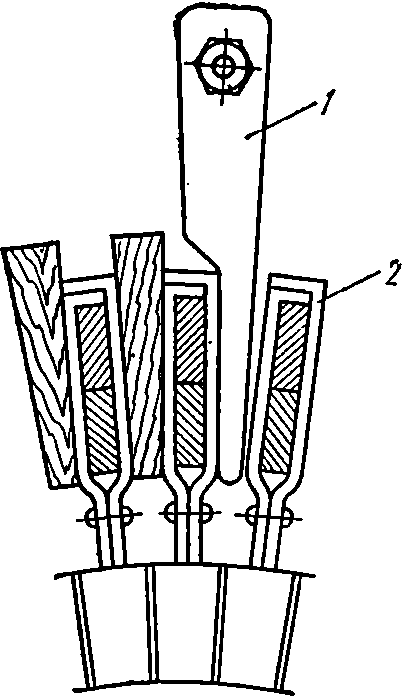

Рис. 35. Пайка петушков коллектора: 1 — наконечник паяльника, 2 — петушок коллектора

Рис. 36. Ремонт петушка при помощи скобы:

1 и 3 — поломанные части петушка, 2 — скоба

Поломка петушков происходит из-за механических повреждений при ремонте. Еще опаснее поломка многих петушков вследствие вибраций или центробежных сил обмотки якоря при ослаблении бандажей на ее лобовых частях. Во избежание таких поломок у длинных петушков делают дугообразные выгибы в средней части, играющие роль компенсаторов. Причиной поломки петушков может быть также хрупкость металла, появляющаяся в результате сильного нагрева при пайке.

Способы исправления поломанных петушков зависят от места поломки. Если поломка произошла на расстоянии не менее 10 мм от коллекторной пластины, то поломанные части 1 и 3 (рис. 36) соединяют скобой 2, после чего места соединения скобы с частями петушка пропаивают. При поломке петушка в месте заделки его в прорезь коллекторной пластины сломанный петушок заменяют новым.

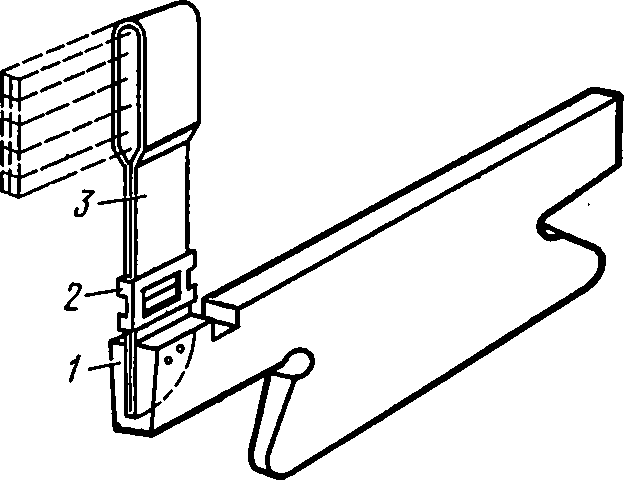

Рис. 37. Ремонт петушка при помощи штифта:

1 — штифт, 2 — провода обмотки якоря, 3 — пластина коллектора

Для этого снимают проволочный бандаж с лобовых частей обмотки якоря со стороны коллектора, отпаивают петушок от ее проводов и вырубают узким крейцмейселем оставшийся в коллекторной пластине хвостовик петушка. В пластине 5 (рис. 37) просверливают наклонное отверстие под штифт. Изготовляют и облуживают новый петушок, соединяют его головку с проводами 2 обмотки, а хвостовик вставляют в шлиц коллекторной пластины. В хвостовик вставляют штифт 1 и пропаивают соединения петушка с пластиной и обмоткой. После пайки снова наматывают бандаж на лобовую часть обмотки.

Контрольные вопросы

- Какие неисправности коллектора устраняют при его среднем ремонте?

- Почему бывает сложно определить причину неисправности коллекторов в машинах постоянного тока?

- В чем могут заключаться причины сильного искрения на коллекторе?

- Какими способами устраняют подгары на поверхности коллектора?

- При каких режимах резания производится обточка коллектора?

- Как производится шлифовка и полировка поверхности коллектора?

- Расскажите об устройстве индикатора.

- Как по отклонениям стрелки индикатора определить характер биения коллектора?

- Чем объясняется выступание изоляции за пластины коллектора?

- Почему происходит распайка соединений обмотки с петушками?

- Как соединяют части поломанного петушка при помощи скобы?

- Как соединяют петушок с коллекторной пластиной при помощи штифта?

Капитальный ремонт коллекторов

При капитальном ремонте коллектор снимают с вала и разбирают частично или полностью. К капитальному ремонту прибегают в случаях замыкания между пластинами внутри коллектора, пробоя изоляции на корпус, повреждения одной или нескольких пластин и полной замены изношенных пластин. Коллектор с пластмассовым корпусом приходится капитально ремонтировать также в случае появления трещин в корпусе.

Работы по капитальному ремонту коллектора очень сложны. Малейшая ошибка может привести к тому, что он потеряет правильную цилиндрическую форму, восстановить которую в условиях ремонтной мастерской очень трудно. Поэтому при прохождении этой темы учащихся включают в ремонтные бригады в качестве подручных. Не следует требовать от учащихся самостоятельного выполнения капитального ремонта коллекторов еще и потому, что случаи их капитального ремонта относительно редки. Благодаря внедрению единой серии машин постоянного тока появилась возможность получить новый коллектор с завода-изготовителя машины.

Если замыкание между пластинами или пробой изоляции коллектора произошли со стороны, противоположной якорю, то иногда удается устранить неисправность, не снимая коллектор с вала и не отпаивая его пластины от обмотки якоря. Чтобы в процессе ремонта не нарушалась правильная цилиндрическая форма коллектора, его стягивают по наружной поверхности хомутом, затем отвертывают гайку, сдвигают нажимной конус и осматривают внутреннюю поверхность коллектора. Замыкание между соседними пластинами чаще всего происходит вследствие попадания металлической стружки или капли припоя внутрь коллектора при сборке и пайке. При разборке коллектора эти замыкания надо устранить. Замыкание пластин на корпус обычно происходит в углах миканитовой манжеты. При ремонте в выточку ласточкина хвоста вкладывают сегменты, вырезанные из формовочного миканита и выгнутые в горячем состоянии.

Если эти неисправности имеются на стороне коллектора, обращенной к якорю, то приходится отпаивать все соединения обмотки от коллекторных пластин и снимать коллектор с вала винтовым съемником.

Для замены поврежденной коллекторной пластины в диске 2 приспособления (рис. 38) делают прорезь 5 и устанавливают ее против поврежденной пластины. В прорезь осторожно выбивают поврежденную пластину и на ее место ставят новую, выпиленную из медной полосы по размерам старой.

Рис. 38. Приспособление для ремонта коллектора: 1 — ремонтируемый коллектор, 2 — диск приспособления, 3 — стяжная шпилька, 4 — отпаянные провода обмотки, 5 — прорезь в диске

В случае износа коллектора и невозможности получить готовый коллектор с завода-изготовителя машины приходится заменять все пластины. Для этого необходимо получить с кабельного завода профильные медные полосы трапецеидального сечения, так как практически невозможно выполнить все пластины методом механической обработки. При замене пластин приходится заменять миканитовые прокладки, так как они изнашиваются при проточках и продороживании коллектора. Остальные детали старого коллектора можно использовать.

Из профильных медных полос нарезают коллекторные пластины, оставляя припуск на обработку торцов. В пластинах толщиной до 6 мм можно штамповать ласточкины хвосты с припуском на токарную обработку. Это уменьшает объем механической обработки, кроме того, отходы получаются в виде массивных кусков меди, а не стружки, смешанной с миканитом. Можно вырезать профиль ласточкина хвоста дисковой пилой, оставляя припуск на обработку; этот способ применим и при больших толщинах пластин. При толщине медных полос до 10 мм их режут на пластины штампами или ножницами, при большей толщине — фрезами.

При резке медной полосы штампами или ножницами пластины искривляются, скручиваются; эти дефекты устраняют правкой. Искривления выправляют специальным воротком, который надевают на один конец пластины, вставленной другим концом в отверстие в плите. Кривизну устраняют правкой на гладкой стальной плите свинцовым или медным молотком. Можно ударять по пластине и стальным молотком, но только через медную или стальную прокладку во избежание образования забоин. После правки между боковой поверхностью пластины и плитой не должен проходить щуп толщиной 0,05 мм.

Правка пластин является очень трудоемкой операцией, требует большого навыка и создает сильный шум в цехе, однако механизировать эту операцию не удается.

На толщину коллекторных пластин даются допуски по стандарту. Так, при толщине пластины 10 мм допуск составляет — 0,1 мм. Если коллектор состоит из 300 пластин, то сумма допусков составит 30 мм по окружности коллектора или![]() -=9,5 мм по его диаметру, что конечно, недопустимо. Поэтому коллекторные пластины перед сборкой калибруют, для чего складывают в пачки по 10 пластин, располагая соседние пластины большими основаниями трапеции в разные стороны. Высоту каждой пачки измеряют, приложив давление 30 кГ. Затем суммируют высоты всех 30 пачек и сравнивают эту сумму с произведением общего числа пластин на номинальную толщину одной пластины. Разницу компенсируют путем подбора миканитовых прокладок увеличенной толщины.

-=9,5 мм по его диаметру, что конечно, недопустимо. Поэтому коллекторные пластины перед сборкой калибруют, для чего складывают в пачки по 10 пластин, располагая соседние пластины большими основаниями трапеции в разные стороны. Высоту каждой пачки измеряют, приложив давление 30 кГ. Затем суммируют высоты всех 30 пачек и сравнивают эту сумму с произведением общего числа пластин на номинальную толщину одной пластины. Разницу компенсируют путем подбора миканитовых прокладок увеличенной толщины.

Если пластины с большим допуском сгруппируются на одной половине коллектора, то между щетками в разных полюсных делениях будет разное число коллекторных пластин, что вызовет сильное искрение на коллекторе. Чтобы этого не произошло, группируют пачки пластин коллектора и миканитовых прокладок по его окружности так, чтобы сумма отклонений в одном полюсном делении не превышала 1/4 толщины пластины.

Затем в пластинах фрезеруют канавки глубиной 2—3 мм и впаивают в них петушки пластин. Пайка производится медно-фосфористым припоем МФ-3, имеющим температуру плавления около 800° С. Место пайки нагревают током, прикладывая два угольных электрода от понижающего трансформатора к боковым сторонам пластины. Палочку припоя подводят к стыку между пластиной и петушком; расплавляясь, припой заполняет щель между ними. Чтобы рабочая часть пластины при пайке не перегревалась, ее опускают в воду.

Прокладки изготовляют из специального миканита, состоящего из чешуек слюды, склеенных специальным лаком, который при нагреве под давлением переходит в неплавкое, нерастворимое состояние. Коллекторный миканит содержит не более 4—6% склеивающего лака, поэтому он при давлении 600 кГ/см2 и температуре 20° С имеет усадку не более 7%. Его выпускают в листах толщиной 0,4—1,5 мм. Выбор толщины миканита зависит от диаметра коллектора и напряжения машины.

Коллекторный миканит дорог, поэтому в последнее время его заменяют коллекторным слюдинитом, представляющим собой твердый листовой материал, получаемый горячим прессованием листов слюдинитовой бумаги, обработанных клеящим лаком. Слюдинитовую бумагу получают из отходов слюды путем переработки их в жидкую массу — слюдяную суспензию.

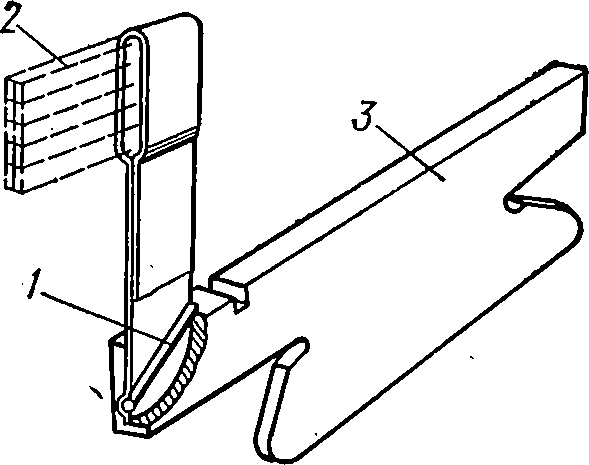

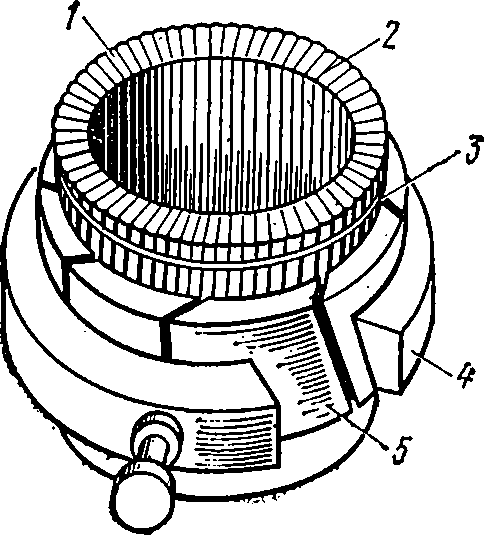

Рис. 39. Приспособление для прессовки коллектора:

1 — коллекторные пластины, 2 — миканитовые прокладки, 3 — проволока, стягивающая коллектор, 4 — прессующее кольцо, 5 — конические плашки

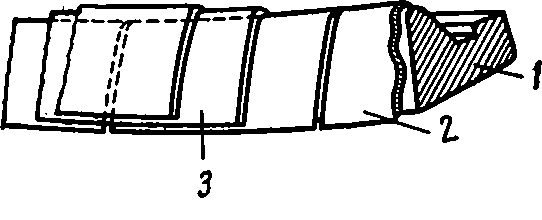

Рис. 40. Изолировка нажимной шайбы коллектора миканитом: 1 — нажимная шайба, 2 — сегменты из формовочного миканита, 3 — сегмент второго слоя

Отобрав нужное число медных пластин и миканитовых прокладок, приступают к сборке пластин в кольцо. Сборку производят на плите. Первую пластину прислоняют к стальному кубику, а следующие пластины и прокладки ставят с ней рядом. Благодаря трапецеидальной форме сечения пластины образуют круг. Их связывают мягкой отожженной проволокой и передают на стол гидравлического пресса.

Коллекторы диаметром до 800 мм прессуют в приспособлении с коническими разрезными плашками 5 (рис. 39) с углом конуса 4°. На кольцо 4 давят прессом, оно опускается и сжимает плашки, которые в свою очередь передают давление на коллекторные пластины 1, образуя из них цилиндрическое кольцо правильной формы. Чтобы создать боковое давление 350 кГ/см2 между пластинами и миканитовыми прокладками 2, давление пресса на кольцо должно быть равно 800 F (где F — боковая поверхность пластины, см2). После прессовки коллекторные пластины вместе с приспособлением нагревают в печи до 100° С и снова прессуют. При этом прессовочное кольцо опускается еще на несколько миллиметров за счет сжатия миканитовых прокладок.

После окончательной прессовки комплект пластин вместе с приспособлением поступает на механическую обработку выточек в коллекторных пластинах, в которые при сборке вкладывают миканитовые манжеты. Предварительно обтачивают торцы пластин и растачивают внутреннее отверстие. Коллектор зажимают в патроне токарного или карусельного станка за наружную поверхность прессовочного кольца. Для обработки второй стороны коллектор переворачивают на станке.

Перед сборкой коллектора осматривают миканитовые манжеты, которые при разборке остаются приклеенными к нажимным шайбам. Если обнаруживают места с ослабленной изоляцией, их подклеивают чешуйками слюды. Разрушенные при разборке миканитовые манжеты срезают, тщательно очищают поверхность нажимных шайб от остатков миканита и накладывают на них новую изоляцию. В заводских условиях миканитовые манжеты прессуют в специальных пресс-формах. В ремонтной практике обычно в качестве пресс-формы используют нажимные шайбы и медные пластины коллектора.

Конические поверхности нажимных шайб 1 (рис. 40) зачищают от заусенцев, забоин и протирают чистой ветошью. Затем раскладывают на них сегменты 2, вырезанные из формовочного миканита. Зазоры в стыках сегментов не должны превышать 1 мм. Пригнанные сегменты нумеруют. Конические поверхности шайб и прилегающие к ним поверхности сегментов покрывают глифталиево-касторовым термореактивным лаком и просушивают на воздухе в течение 40—50 мин. На конические поверхности шайб накладывают пронумерованные сегменты первого слоя и проутюживают их, нагревая до 110° С.

Затем поверхность сегментов зачищают шкуркой и протирают чистой ветошью. На первый слой сегментов, накладывают второй так, чтобы стыки сегментов 3 второго слоя были смещены на половину длины сегмента по отношению к стыкам первого слоя. Толщина миканита составляет обычно 0,25 мм, а общая толщина манжеты — 1,5—2 мм, поэтому приходится накладывать 6— 8 слоев сегментов.

Описанный способ восстановления изоляции не требует специальных приспособлений, но трудоемок и требует аккуратного наложения и клейки сегментов. Поэтому в последнее время в практике ремонтных работ стали применять прессовку миканитовых манжет в пресс-формах с последующей выпечкой и механической обработкой по аналогии с заводской технологией производства манжет.

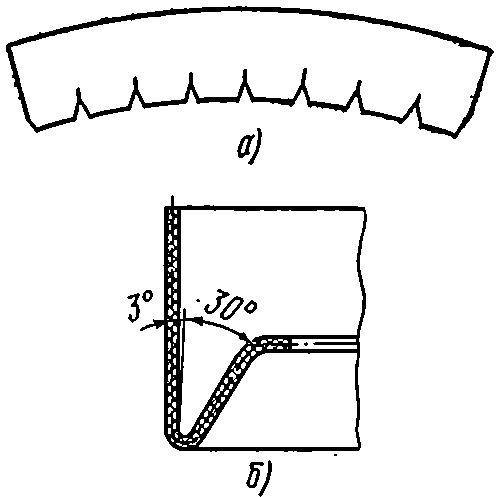

Рис. 41. Прессованная миканитовая манжета: а — шаблон заготовки, б — готовая манжета

Чтобы изготовить новую манжету, делают стальную пресс-форму, матрица которой — разъемная, состоит из двух частей. Это упрощает процесс обработки матрицы, кроме того, при выемке спрессованной манжеты из пресс- формы внутренняя часть матрицы служит выталкивателем. При прессовке пуансон входит в матрицу. Все рабочие поверхности пресс-формы должны быть гладко отполированы во избежание прилипания чешуек слюды. Пресс-форму изготовляют по чертежам завода-изготовителя машины, так как снять размеры со старой манжеты очень трудно.

Для изготовления коллекторных манжет применяют формовочный миканит марки ФФГА. Он очень дорог, поэтому его часто заменяют формовочным слюдинитом, представляющим собой слюдинитовую бумагу, склеенную при помощи связующего вещества. Для вкладывания в пресс-форму миканит нарезают по специальному шаблону — развертке (рис. 41, а) усеченного конуса с уклоном 3°. После перегиба уклон увеличивается до 30°. Чтобы в манжете (рис. 41,б) не образовывались при этом складки, в заготовке делают вырезы. Заготовки для манжеты вырезают из листа миканита ножом по трафарету.

Нарезанные заготовки вкладывают в матрицу пресс- формы, подогретую до 120° С таким образом, чтобы ни в одном сечении манжеты не было больше одного стыка. Затем накладывают пуансон и прессуют манжету под прессом. После этого пресс-форму с манжетой ставят в печь и запекают при 150° С в течение 2 ч, после чего вынимают из печи и охлаждают струей воздуха. Выступающие края манжеты сфрезеровывают дисковой фрезой вровень с краями пресс-формы и вынимают манжету из пресс-формы.

Перед сборкой коллектора тщательно осматривают обработанные поверхности пластин и удаляют все перемычки между ними, образующиеся при механической обработке, чтобы не получилось замыкания между соседними пластинами. Поверхности манжет тщательно зачищают, продувают сжатым воздухом и протирают ветошью, смоченной в спирте или бензине.

В процессе сборки коллектор должен быть подвергнут тепловым и механическим нагрузкам, превышающим те, которые он испытывает при работе машины. Это необходимо для сохранения его правильной формы и плотности прессовки пластин в течение всего срока службы машины. Нагрузки создаются при статической и динамической формовках коллектора.

Статическая формовка осуществляется после снятия прессовочного приспособления путем трехкратного нагрева коллектора. До и после каждого нагрева производят прессование давлением пресса на нажимную шайбу и подвертыванием гайки. Температуру нагрева каждый раз повышают и одновременно увеличивают его продолжительность. Коллектор, прошедший статическую формовку, обрабатывают по наружной поверхности, статически балансируют и передают на динамическую формовку.

Динамическая формовка заключается в нагреве коллектора с его одновременным вращением. При этом центробежная сила заставляет пластины прижиматься к коническим поверхностям миканитовых манжет, что гарантирует сохранение цилиндрической формы рабочей поверхности коллектора при работе машины. Для динамической формовки применяют специальные установки, в которых нагрев коллектора осуществляется электрическими спиралями, а вращение — приводным двигателем. Сначала проверяют биение коллектора в холодном состоянии индикатором. Затем поднимают температуру коллектора до 120—130° С, вращая его со скоростью, близкой к его рабочей скорости в машине.

Коллектор формуют в течение 2—3 ч, после чего определяют величину биения и подтягивают гайку коллектора. Если разница между биениями в холодном и горячем состояниях превышает 0,04. мм, нажимную шайбу подпрессовывают под прессом с одновременным подтягиванием гайки. Радиально смещенные пластины отмечают мелом на нерабочей поверхности коллектора, после чего повторяют динамическую формовку, пока разница биений будет меньше 0,04 мм.

По окончании формовки застопоривают гайку коллектора винтом и насаживают его на вал машины. Окончательную обработку рабочей поверхности коллектора производят после припайки проводов обмотки к пластинам или петушкам, в зависимости от конструкции машины.

Заключительной операцией обработки коллектора является продороживание. В учебных мастерских применяют станки для продороживания коллекторов машин средней мощности.

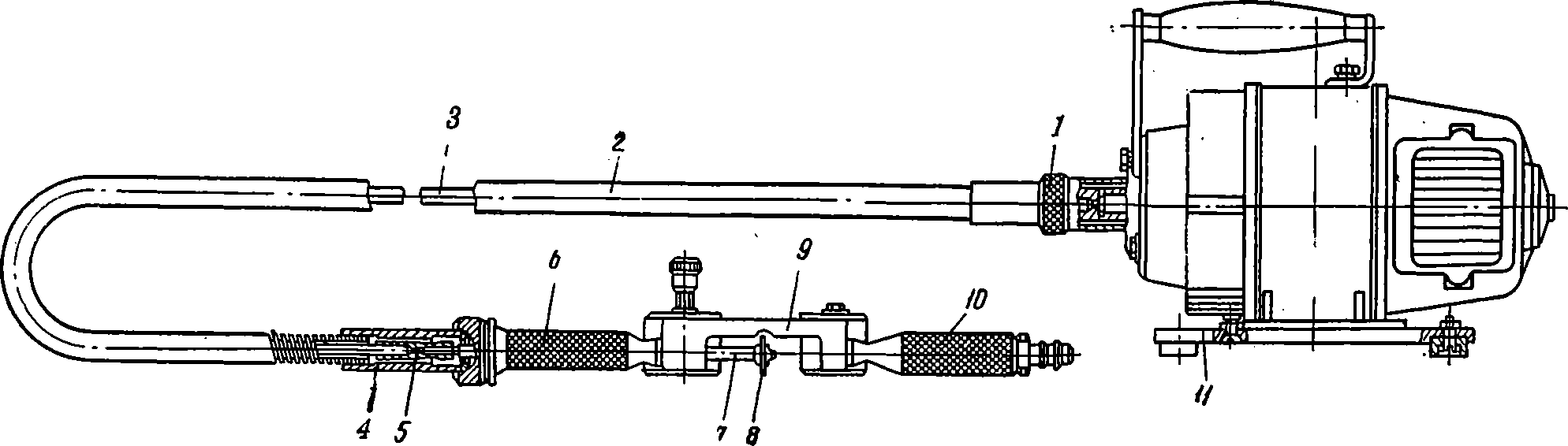

На производственном предприятии учащимся придется ознакомиться с переносным станком для продороживания крупных коллекторов диаметром более 1 м (рис. 42). К лапам электродвигателя привернута пластина 11 с резиновыми амортизаторами, к подшипниковому щиту и станине — ручка для переноса продороживателя. На конец вала надета муфта 1 брони 2 гибкого валика 5. Броня валика представляет собой гофрированную трубку из спирально завитой профилированной ленты, которая служит для защиты валика от механических повреждений и для сохранения смазки. Один конец гибкого валика соединен с валом электродвигателя, другой конец имеет наконечник 5, соединенный с валиком 7 фрезы 8, которую он приводит во вращение. Конец брони валика трубкой 4 прикреплен к рукоятке 6. Рукоятки 6 и 10 ввернуты в корпус 9 продороживателя.

Во время работы фрезеровщик держит корпус продороживателя за обе рукоятки и продвигает фрезу вдоль пластин коллектора. Для удаления миканитовой пыли и мелкой медной стружки все установки для продороживания оборудуют вытяжной вентиляцией.

Коллекторы диаметром свыше 1,2 м обтачивают и продороживают до насадки на вал.

Рис. 42. Переносный станок для продороживания крупных коллекторов:

1 — муфта, 2 — броня гибкого валика, 3 — гибкий валик, 4 — трубка, 5 — наконечник, 6 и 10 — рукоятки, 7 — валик фрезы, 3 — фреза, 9 — корпус продороживателя, 11 — пластина с резиновым амортизатором

Контрольные вопросы

- В каких случаях требуется капитальный ремонт коллектора?

- Как можно устранить неисправность, не снимая коллектора с вала?

- Как заменяют поврежденные коллекторные пластины?

- Какими способами нарезают коллекторные пластины из полосы?

- Почему необходима правка коллекторных пластин?

- В чем заключается калибровка коллекторных пластин?

- Как производится припайка петушков к коллекторным пластинам?

- Какими свойствами обладает коллекторный миканит?

- Как устроено приспособление для прессовки коллектора?

- В какой последовательности производится токарная обработка коллектора?

- Какими способами можно восстановить манжеты коллектора?

- В чем заключаются статическая и динамическая формовки коллекторов?