Начинать прохождение этой темы следует с разборки щеточного аппарата машин, поступающих в ремонт. При разборке учащиеся должны нанести риски на траверсу щеткодержателей и подшипниковый щит.

Разборку щеточного аппарата машин постоянного тока надо производить в такой последовательности:

отсоединить от щеточных пальцев провода, идущие к полюсным катушкам и дощечке зажимов;

снять провода, соединяющие щеточные пальцы одинаковой полярности;

вынуть щетки из обойм щеткодержателей;

снять подшипниковый щит;

вывернуть стопорный болт, крепящий траверсу;

снять траверсу с заточки подшипникового щита;

отвернуть болты хомутиков траверсы и снять щеточные пальцы вместе со щеткодержателями;

отвернуть щеткодержатели от щеточных пальцев.

После ремонта сборку щеточного аппарата производят в обратной последовательности.

В процессе прохождения этой темы учащиеся должны определять давление щеток на коллектор динамометрами, измерять зазоры между обоймами и щетками щупами. Для притирки щеток следует пользоваться специальными станками с пылеулавливающими приспособлениями. Ремонт щеточного аппарата значительно проще, чем коллекторов и контактных колец, поэтому при прохождении этой темы учащиеся могут самостоятельно выполнять все процессы ремонта. Ниже даётся подробное описание среднего и капитального ремонтов щеточного аппарата.

Средний ремонт щеткодержателей и траверс

Средний ремонт щеткодержателей заключается в проверке давления щеток на коллектор или контактные кольца, крепления щеткодержателей на пальцах и замене изношенных щеток.

Давление щеток на коллектор или контактные кольца проверяют пружинным динамометром, зацепляя его за рычаг щеткодержателя и направляя по радиусу коллектора. Величина давления должна быть равна произведению площади контактной поверхности щетки на удельное давление для данной марки щетки. В машинах постоянного тока давление всех щеток, сидящих на одном пальце, должно быть одинаковыми иначе щетки с большим давлением будут перегружены по току, а с меньшим давлением — недогружены. Если разность давлений превышает 10% номинального давления, щеткодержатели регулируют.

В щеткодержателях старых типов давление щеток ослабевало по мере их износа, поэтому при износе щеток приходилось подтягивать пружины специальными регулировочными винтами. Это сильно осложняло эксплуатацию машин постоянного тока. У современных щеткодержателей нет регулировочных винтов, а давление щетки на коллектор остается неизменным как для новой щетки, так и для изношенной. Это достигается тем, что при уменьшении высоты щетки усилие пружины ослабевает, но увеличивается плечо силы относительно точки вращения рычага, и момент силы, а следовательно, давление щетки на коллектор остается постоянным.

При ослаблении крепления щеткодержателей на пальцах подтягивают болты, крепящие щеткодержатель. По мере проточек коллектора расстояние от его поверхности до нижней кромки щеткодержателя увеличивается, что ухудшает работу щетки. (Это расстояние должно быть около 3 мм.) В задней стенке корпуса щеткодержателя имеется продолговатая щель, через которую можно, ослабив затяжку болтов, крепящих щеткодержатель к пальцу, опустить его, восстановив прежнее расстояние между ним и коллектором.

При износе щетки заменяют новыми той же марки. Установка щеток разных марок неизбежно приведет к неравномерному распределению токовой нагрузки между ними и повышенному искрению. У щеток, поступающих с завода-изготовителя, контактная поверхность плоская, а они должны иметь вогнутую поверхность, радиус которой должен быть равен радиусу коллектора или контактных колец, поэтому щетки притирают. Раньше притирку щеток производили в собранной машине, протаскивая под щеткой полоску стеклянной бумаги. На это расходовалось много времени, и внутреннее пространство машины загрязнялось щеточной пылью. Теперь щетки притирают вне машины в специальных приспособлениях.

Вначале механическую притирку щеток применяли только для машин малой мощности, когда трудно было хорошо притереть щетки в собранной машине. Затем эту операцию стали использовать и для крупных машин, так как она вполне себя оправдала с точки зрения повышения производительности труда и культуры производства. Сейчас на электромашиностроительных заводах применяют станки для притирки щеток при диаметрах коллектора до 600 мм и более. В них вставляют траверсу с собранными щеткодержателями. Устройство этих станков настолько просто, что их можно изготовить в любой электроремонтной мастерской.

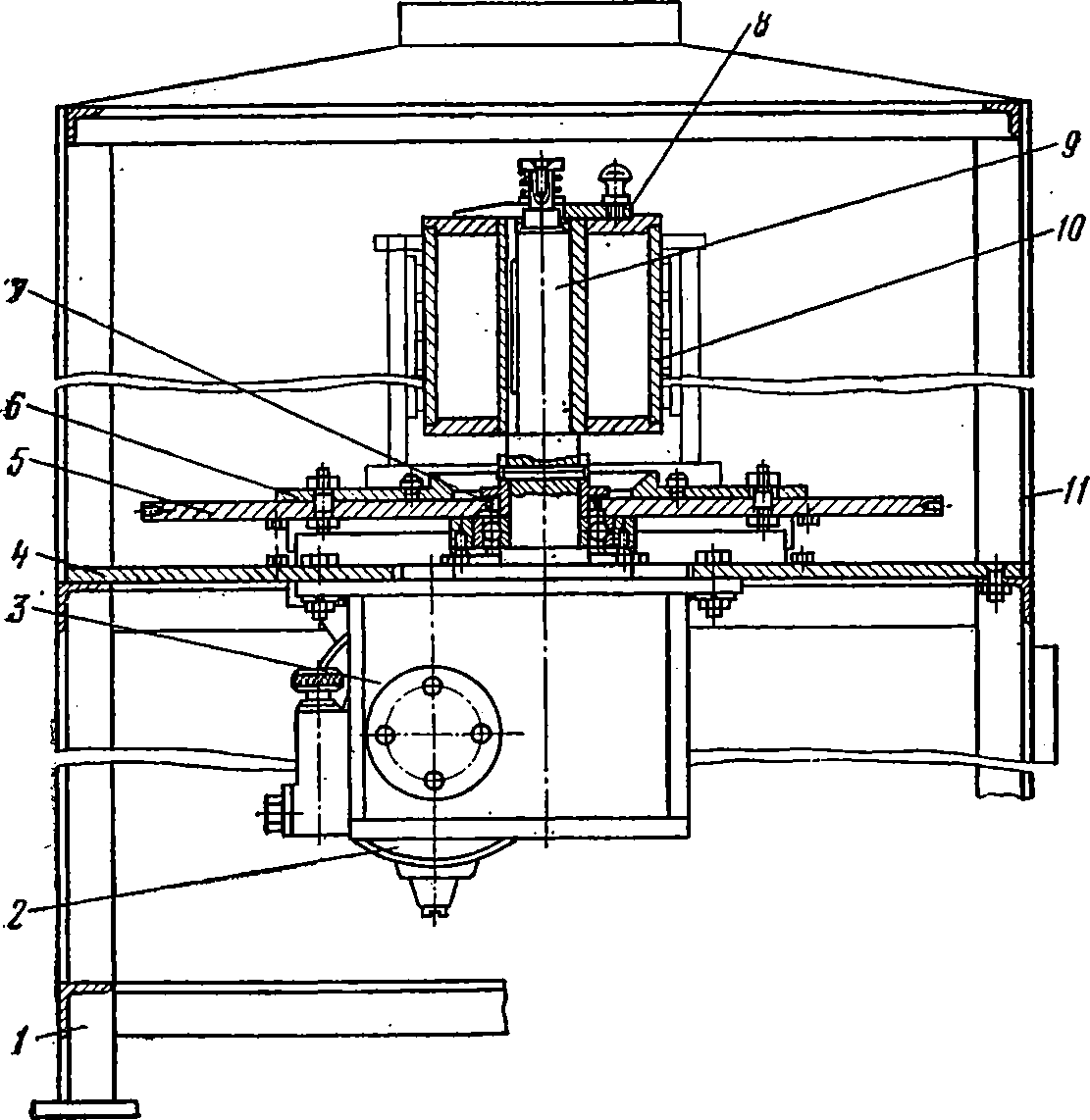

Рис. 44. Станок для притирки щеток:

1 — корпус станка, 2 — электродвигатель, 3 — редуктор, 4 — плита, 5 — поворотный стол, 6 — фиксаторная шайба, 7 — сальниковое уплотнение, 8 — клиновой прижим, 9 — вал, 10 — стальной барабан, 11 — кожух

Станок для притирки щеток (рис. 44) имеет сварную станину, к которой болтами привернута плита 4. На нижней части плиты смонтирован одноступенчатый червячный редуктор 3 имеющий на выходном конце скорость вращения 10—20 об/мин. К входному валу редуктора присоединен электродвигатель 2. На валу 9 закреплен поворотный круглый стол 5, к которому прикреплена фиксаторная шайба 6 с бортиком. Диаметр бортика соответствует внутреннему диаметру траверсы. Фиксаторную шайбу подбирают в зависимости от диаметра траверсы.

На верхнюю часть вала надет стальной барабан 10, наружный диаметр которого без удвоенной толщины стеклянной шкурки равен диаметру коллектора. Барабан закреплен клиновым прижимом 8. По окружности барабан обернут стеклянной шкуркой, концы которой введены в паз и укреплены прижимом. Для притирки щеток применяют стеклянную шкурку зернистостью 150, что обеспечивает хорошую поверхность щеток.

Щетки притирают на станке следующим образом. Траверсу щеткодержателей с собранными на ней пальцами и щеткодержателями надевают на фиксаторную шайбу. Щетки вставляют в обоймы и прижимают к барабану пружинами щеткодержателей, после чего включают двигатель. Продолжительность притирки щеток около 1 мин. Во время притирки щеток выделяется большое количество угольно-графитовой пыли, поэтому приспособление монтируют в вытяжном шкафу, имеющем дверь. Во избежание попадания пыли в механизм станка предусмотрены сальниковые уплотнения 7 и лабиринтовый кожух 11.

Окончательную притирку щеток к поверхности коллектора, при которой они получают зеркальный блеск, производят при работе машины вхолостую после ее сборки.

Средний ремонт траверс заключается в проверке крепления щеточных пальцев, сдвига щеток по длине коллектора, установке щеток в нейтралях.

Крепление щеточных пальцев проверяют, покачивая их за концы, противоположные траверсе. При большой длине пальцы скрепляют со стороны петушков коллектора при помощи кольца из изоляционного материала, которое крепят болтами, ввернутыми в торцы пальцев. В процессе текущих осмотров машины стирают щеточную пыль с изоляции траверсы во избежание ее пробоя. Концы щеточных пальцев закрепляют в головках траверсы со сдвигом с таким расчетом, чтобы на каждой кольцевой дорожке коллектора было установлено одинаковое количество отрицательных и положительных щеток.

Сдвиг щеток по длине коллектора проверяют линейкой от торца коллектора. Щеточные пальцы не должны иметь перекосов по отношению к образующей коллектора, т. е. все щетки данного пальца должны касаться края медной пластины коллектора. Расстояния между щетками разных пальцев, измеренные по окружности коллектора, должны быть одинаковыми. Это проверяют стальной рулеткой с миллиметровыми делениями, которую обратной стороной прикладывают к поверхности коллектора и измеряют расстояния между щетками каждой пары пальцев.

Установка щеток в нейтралях — основное назначение траверсы. Если после сборки в машине наблюдается искрение под щетками, усиливающееся при нагрузке, то проверяют их положение. Для этого отключают машину ют сети и при неподвижном якоре подводят к обмотке возбуждения от постороннего источника напряжение около 12 В, а к зажимам якоря подключают вольтметр на 1,5—3 В. Перемещая траверсу по коллектору в обе стороны, находят такое положение, при котором стрелка вольтметра не отклоняется во время замыкания и размыкания цепи возбуждения.

Правильное положение поворотной траверсы можно также установить по рискам на ней и подшипниковом щите, которые проводят в процессе контрольных испытаний машины на испытательной станции. Эти риски должны совпадать. В установленном положении траверсу фиксируют стопорным болтом. Болт ввертывают в обод траверсы и упирают концом в заточку подшипникового щита, на которую надета траверса.

Контрольные вопросы

- В чем заключается средний ремонт щеткодержателей?

- Как проверяют величину давления щеток на коллектор?

- Как регулируют расстояние между щеткодержателем и коллектором?

- Расскажите об устройстве станка для притирки щеток?

- В чем заключается средний ремонт траверс щеткодержателей?

- Для чего щетки сдвигают вдоль коллектора?

- Чем проверяют расстояния между щетками разных пальцев?

- Как проверяют установку щеток в нейтралях?

Капитальный ремонт щеткодержателей и траверс

Капитальный ремонт щеткодержателей машин постоянного тока заключается в восстановлении изношенных обойм и замене пружин, потерявших упругость вследствие явления усталости металлов.

В процессе работы машины щетки несколько раз заменяют новыми, а обоймы щеткодержателей остается прежними, хотя они также изнашиваются. Износ обойм происходит в результате вибрации щеток при вращении коллектора. Еще больше изнашиваются обоймы щеткодержателей при искрении между щеткой и обоймой, если нет контакта в щеточном канатике. Увеличенный зазор между щеткой и обоймой приводит к тому, что щетка перекашивается в обойме и может даже заклиниться в ней. Это особенно опасно у машин с переменным направлением вращения, так как ухудшается прилегание щеток к коллектору при реверсировании.

При капитальном ремонте машины проверяют зазор между щетками и обоймами щеткодержателей. Величина суммарного зазора по окружности коллектора должна быть 0,05—0,30 мм. В направлении длины коллектора допускаются примерно в два раза большие зазоры, чем в направлении его окружности.

Изношенные обоймы восстанавливают методом металлизации или наплавки, затем обрабатывают дорнованием и притиркой. Щеткодержатели с поломанными степками заменяют новыми. Не рекомендуется латунные литые щеткодержатели заменять штампованными, так как нельзя выдержать размеры обойм последних с требуемой точностью и чистотой поверхности.

Пружины, потерявшие упругость, заменяют новыми, навитыми из стальной проволоки. Диаметр оправки, на которую навивают пружины, должен быть несколько меньше внутреннего диаметра пружины, так как после навивки диаметр пружины увеличивается вследствие упругости.

Поломанные траверсы заменяют новыми, так как при сварке отломанных частей неизбежно нарушится точность установки, щеточных пальцев, а это ухудшит коммутацию машины. Отлитую из чугуна траверсу обрабатывают на станках. Подрезают торцы обода и растачивают внутреннее отверстие для надевания траверсы на заточку подшипникового щита.

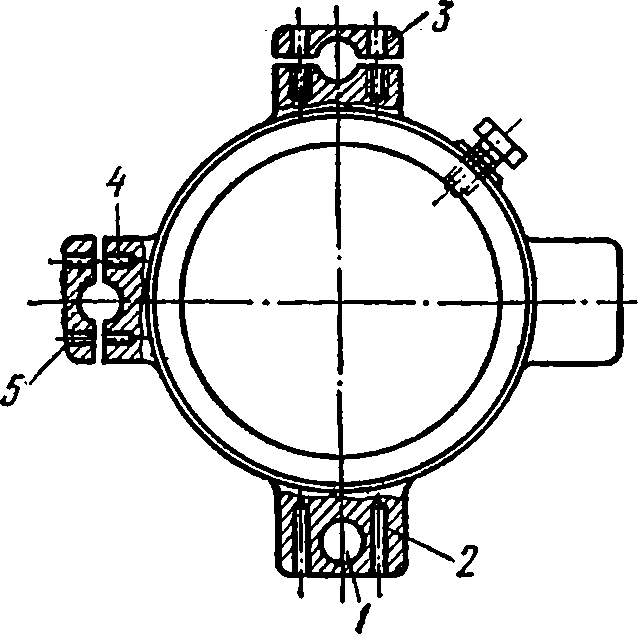

Рис. 45. Порядок обработки траверсы щеткодержателей:

1 — отверстие в головке траверсы, 2 — отверстие под резьбу, 3 — верхняя половина хомутика, 4 — резьба в головке, 5 — проходное отверстие

Обработку головок для зажима щеточных пальцев производят в такой последовательности. Сверлят по кондуктору отверстия 1 (рис. 45) для пальцев и по два отверстия 2 под резьбу для болтов. Отрезают дисковой пилой верхние половины 3 хомутиков и привязывают их к тем местам, от которых они были отрезаны. Нарезают резьбу 4 для болтов и рассверливают отверстия 5 для прохода болтов в верхних половинах хомутиков. Свертывают хомутики болтами.

Контрольные вопросы

- В чем заключается капитальный ремонт щеткодержателей?

- Как восстанавливают изношенные обоймы щеткодержателей?

- К чему приводит работа щеток при изношенных обоймах?

- Как изготовляют новые пружины щеткодержателей?

- В какой последовательности обрабатывают траверсы?

РЕМОНТ МЕХАНИЧЕСКИХ ЧАСТЕЙ

Перед прохождением этой темы производственного обучения следует обратить внимание учащихся на то, что в отличие от предыдущих тем здесь они будут иметь дело только с металлическими деталями. Процессы соединения металлических деталей значительно проще, чем электрических, в которых всегда имеются изоляционные материалы. Требуемая точность размеров соединяемых деталей достигается при обработке их на металлорежущих станках. Следует напомнить учащимся основные положения о допусках и посадках, благодаря которым достигается взаимозаменяемость деталей, исключающая подбор и пригонку деталей при сборке.

Тема «Ремонт механических частей» в основном базируется на принципах, излагаемых при прохождении слесарного дела, поэтому специальных тренировочных упражнений не требуется. Следует проверить, насколько учащиеся освоили измерительные инструменты (штангенциркуль, микрометр, калибры), а также чтение чертежей механических деталей.

Рассмотрим ремонт валов электрических машин, замену их подшипников качения, ремонт станин и подшипниковых щитов.

Ремонт валов

Ремонт валов заключается в выправлении их искривлений, восстановлении изношенных поверхностей и замене поломанных валов новыми.

Искривление вала может произойти при повреждении подшипников, когда из-за проседаний или сильной вибрации ротора вал задевает за уплотнение подшипника. Чтобы измерить величину искривления вала, устанавливают ротор в центрах токарного станка и проверяют биение концов вала индикатором. Наибольшее отклонение стрелки индикатора по направлению часовой стрелки соответствует максимальной выпуклости вала, против часовой стрелки — максимальной впадине вала.

Валы двигателей малой мощности правят наклепыванием при помощи чеканки, изготовленной из зубила, у которого сточен острый конец и скруглены грани. Ротор устанавливают вогнутой стороной кверху; в месте максимального прогиба под него подкладывают жесткую опору.

Наклепывание начинают с верхней точки вала. Постепенно передвигают чеканку вниз по окружности, наклепывая вал попеременно то с одной, то с другой стороны от верхней точки. Наклеп должен занимать одну треть окружности. При наклепывании наружные слои металла расширяются и заставляют вал выпрямиться. Если в результате наклепывания изгиб вала не устраняется, производят второе наклепывание, отступая от первого на 10—15 мм.

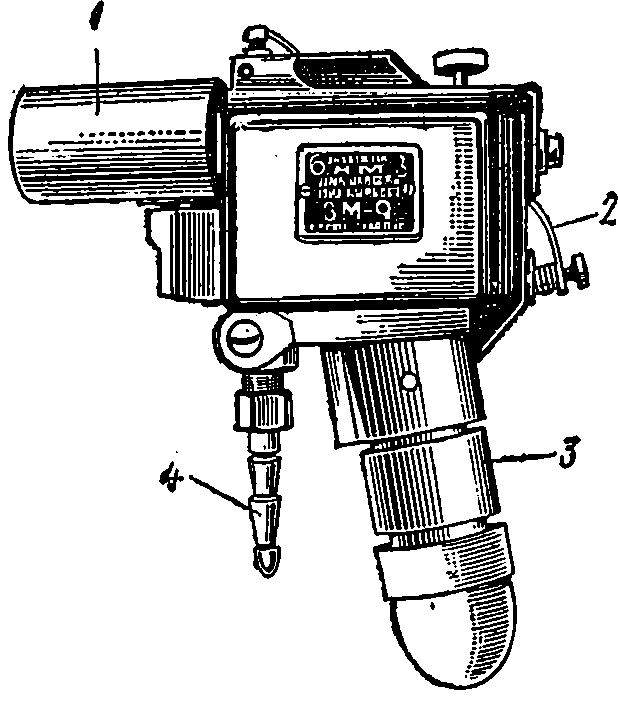

Валы большого диаметра правят термомеханическим способом. Для этого вал в месте изгиба нагревают до 600° С и выправляют давлением пресса или домкрата. Термомеханическую правку производят на плите или лизации представляет собой переносный прибор (рис. 46), присоединяемый к источнику электрического тока и. сети сжатого воздуха. В пистолет заправляют конец проволоки 2, являющейся электродом. Непрерывная подача проволоки осуществляется рифлеными роликами, приводимыми во вращение воздушной турбинкой, вмонтированной в пистолет. Попадая в область электрической дуги, горящей в полости пистолета, проволока расплавляется, и жидкий металл выдувается мощным потоком сжатого воздуха через сопло 1 на металлизируемую поверхность. Остывший вал обрабатывают на токарном или шлифовальном станке.

Рис. 46. Пистолет для металлизации изношенных поверхностей:

1 — сопло, 2 — электродная проволока, 3 — рукоятка, 4 — штуцер для соединения с сетью сжатого воздуха

Равномерный слой наплавляемого металла получают путем подбора правильного соотношения скоростей перемещения вала и пистолета, поэтому обучение учащихся начинают на пробных отрезках вала, после чего раме, так как сильное давление на вал, установленный в центрах станка, может повредить подшипники станка.

Обучение учащихся правке валов рекомендуется сначала производить на бракованных валах, так как учащиеся должны получить навыки правки. После этого переходят к правке валов ремонтируемых роторов.

В процессе ремонта приходится снимать с вала детали, насаженные на него с прессовой посадкой. При каждом съеме и повторном надевании деталей поверхность вала изнашивается и натяг посадки уменьшается. Наиболее совершенным способом восстановления изношенных поверхностей вала является металлизация при помощи специального пистолета. Она заключается в нанесении, на изношенную поверхность слоя металла, распыляемого в расплавленном состоянии.

Основным условием хорошей металлизации является подготовка поверхности. Следы окалины, грязи, масла приводят к браку, выражающемуся в отслаивании наплавленного металла. Обычно на поверхности вала нарезают мелкую резьбу с шагом около 1 мм без подачи на резец охлаждающей жидкости. Наплавляемый металл прочно сцепляется с нитками резьбы. Преимущество металлизации перед применявшимися ранее способами наварки изношенных поверхностей заключается в том, что при металлизации получается более чистая поверхность, вал не ослабляется и не искривляется.

Наиболее часто ломается выступающий конец вала или место насадки на него подшипника со стороны привода. Причиной поломки является концентрация напряжений в местах перехода от одного диаметра вала к другому, особенно, если переходная ступень ослаблена шпоночной канавкой.

При поломках вала единственным надежным способом ремонта является его выпрессовка и замена новым, выточенным по размерам старого вала. Приварка отломленного конца вала недопустима, так как в месте сварки вал оказывается сильно ослабленным. Выпрессовку сломанного вала очень просто произвести у асинхронных двигателей с ротором, залитым алюминием, так как его сердечник при выпрессовке вала не рассыпается и может быть насажен на новый вал. В единых сериях электрических машин опасные сечения вала значительно усилены и поломки их происходят очень редко.

Контрольные вопросы

- В каких случаях вал искривляется?

- Как устранить искривления чеканкой?

- В какой последовательности производят наклепывание вала?

- В чем заключается термомеханический способ правки валов?

- Отчего изнашиваются шейки вала?

- Как производят металлизацию изношенных поверхностей вала?

- Какие преимущества имеет металлизация перед наваркой?

- Почему нельзя сваривать поломанные валы?

Замена подшипников качения

Все современные электрические машины тех мощностей, которые охватываются программой производственного обучения, выполняются с подшипниками качения. Поэтому ремонт подшипников скольжения, применяемых только в крупных машинах, здесь не рассматривается.

Вышедшие из строя подшипники качения не ремонтируют, а заменяют новыми. При разборке машины проверяют годность подшипников качения к дальнейшей работе и в случае необходимости заменяют их новыми. Лучше всего проверить состояние подшипников до разборки машины, поступившей в ремонт. Для этого при работе машины вхолостую в течение 1 ч наблюдают за температурой подшипников и прослушивают шумы и стуки в них. Температура нагрева исправного подшипника с чистой смазкой не должна превышать температуру подшипникового щита более чем на 5—10° С. При работе машины должен слышаться лишь легкий, равномерный шелест. Большой нагрев и сильный шум, а особенно перемежающиеся стуки указывают на неисправность подшипника. При известном навыке по характеру шумов и стуков можно почти безошибочно определить характер неисправности. Поэтому необходимо привлекать учащихся к процессам дефектации поступивших в ремонт машин.

При осмотре подшипников качения прежде всего обращают внимание на состояние смазки: если она пересохла, надо ее заменить. Смазку удаляют деревянными лопатками и протирают подшипник сначала сухими тряпками, а затем смоченными в бензине. Протирку продолжают до тех пор, пока полностью не удалят старую смазку и грязь.

После этого проверяют легкость вращения подшипника. При вращении наружного кольца не должно быть заеданий, притормаживаний и ненормального шума, которые показывают, что на поверхности дорожек, шариков или роликов есть дефекты. При осмотре сепаратора проверяют, нет ли обрывов заклепок, трещин, надрыва ленты штампованного сепаратора. Проверяют также, не касается ли сепаратор наружного или внутреннего кольца подшипника. Непригодный к дальнейшей работе подшипник снимают любым съемником. Иногда его даже подогревают паяльной лампой.

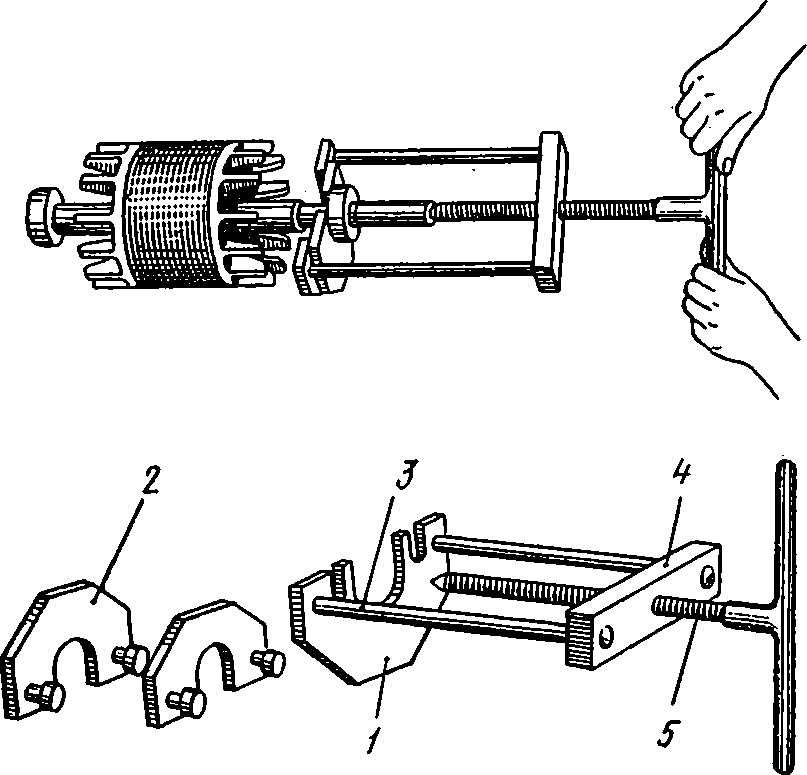

Если подшипник исправен и его приходится снимать с вала для разборки машины, то применяют специальные съемники, захватывающие подшипник за внутреннее кольцо, чтобы усилие стягивания не передавалось на шарики.

Съемник (рис. 47) представляет собой плиту 1 с полукруглым отверстием для вала и двумя прорезями, в которые вставляют штифты сменных плиток 2. Размеры плиток подбирают по диаметру вала. Плита и планка 4 соединены между собой двумя стальными шпильками 3. В центре планки сделано отверстие с нарезкой, в которое ввертывают винт 5, упирающийся в торец вала.

Рис. 47. Съемник для шарикоподшипников: 1 — плита, 2 — сменная плитка, 3 — стальная шпилька, 4 — планка, 5 — винт

При сборке подшипники качения нагревают в масляной ванне до 80—90° С. Нагретый подшипник легко надевается на вал. В случае заедания подшипник доводят до упора в галтель вала при помощи трубы с ободком из мягкого металла. Камеры подшипников заполняют примерно на половину консистентной смазкой. (Чрезмерное количество смазки вызывает нагрев подшипника.) Этой же смазкой заполняют промежутки между шариками или роликами и канавки уплотнений в крышках подшипников, чтобы защитить подшипник от попадания пыли и грязи.

Смазка в подшипниках качения имеет следующее назначение: уменьшает трение между роликами или шариками и сепаратором, а также между бортами колец и торцами роликов; предохраняет подшипники от коррозии; защищает их от попадания грязи из окружающей среды; равномерно распределяет тепло и отводит его от подшипников; смягчает удары шариков или роликов о кольца и снижает шумы.

Для смазки подшипников электрических машин применяют консистентные смазки, представляющие собой мазеобразные смазочные материалы, получаемые сгущением смазочных масел. Загуститель создает каркас, в клетках которого находится смазочное масло. Свойства консистентных смазок определяются составом загустителя. Наиболее широко распространены смазки, изготовленные на кальциевых и натриевых мылах.

Контрольные вопросы

- Как проверяют годность подшипников качения?

- Расскажите об устройстве съемника для шарикоподшипников.

- Какое назначение имеет смазка подшипников качения?

- Какие смазки применяют для подшипников электрических машин?

Ремонт станин и подшипниковых щитов

Ремонт чугунных станин и подшипниковых щитов заключается в заварке трещин, приварке отломанных частей, восстановлении изношенных посадочных поверхностей и поврежденных резьб.

Трещины в чугуне заваривают в горячем состоянии ацетиленокислородным пламенем. Деталь разогревают в печи до 700—800° С для снятия внутренних напряжений и дают ей медленно остыть вместе с печью.

Отломанные части приваривают. Чаще всего приходится приваривать лапы станин и ушки подшипниковых щитов. Лапы станины ломаются в случае притягивания их болтами к неровному основанию, ушки подшипниковых щитов — при неправильных методах разборки машины, когда щит отделяют от станины не с помощью отжимных болтов, а забивая зубило в щель между торцом станины и ушками щита.

Изношенные посадочные поверхности чаще всего приходится восстанавливать в местах посадки подшипников качения. Подшипниковый щит растачивают до большего диаметра и запрессовывают в него стальную втулку, которую растачивают до требуемого размера.

Если невозможно расточить деталь до большего размера вследствие очень тонких стенок, изношенные посадочные поверхности восстанавливают методом металлизации.

В случае срыва ниток резьбы отверстие рассверливают до большего диаметра, нарезают в нем резьбу и ввертывают в нее пробку с требуемым внутренним диаметром резьбы.

Контрольные вопросы

- В чем заключается ремонт чугунных станин и подшипниковых щитов?

- Как производят заварку трещин?

- Отчего ломаются лапы станин и ушки подшипниковых щитов?

- Как восстанавливают изношенные посадочные поверхности?