ГЛАВА ТРЕТЬЯ

КОРРОЗИЯ И ИЗОЛИРУЮЩИЕ ПЛЕНКИ НА КОНТАКТАХ

3-1. ОБЩИЕ ПОНЯТИЯ

При хранении, а также при работе контактов с током и без тока возможно образование на контактных поверхностях изолирующих пленок. Пленки могут образоваться в результате атмосферной коррозии, нагрева контактной дугой, при работе без тока вследствие окисления контактных точек теплом, выделяемым при ударах контактов, а также вследствие загрязнения пылью, смазкой и другими посторонними веществами.

При атмосферной коррозии могут образоваться окисные пленки, при наличии в атмосфере сернистых соединений — сернистые пленки. Возможно также образование карбонатных пленок, а при воздействии па некоторые контактные материалы выделений паров из изоляции и подобных ей материалов — пленок органического характера.

При воздействии контактной дуги между материалом контактов и атмосферой происходят реакции при высоких температурах и процесс образования окисных, нитридных и других пленок носит характер газовой коррозии.

Иногда при включениях контактов без тока, особенно точечных контактов с большой частотой включений, наблюдается окисление контактных точек за счет разогрева энергией, выделяемой при ударах контактов друг о друга.

В зависимости от свойств, толщины и структуры пленок они в большинстве случаев оказывают в разной степени вредное влияние на проводимость контактов, по иногда пленки могут быть полезными.

По структуре пленки могут быть оплошными и пористыми. Условие сплошности окисных пленок выражается неравенством

(3-1)

(3-1)

Сплошные пленки тормозят проникновение кислорода (или других агентов) к более глубоким слоям металла, и процесс, следуя параболическому, логарифмическому или более сложному закону роста, может с течением времени приостановиться.

Пористые пленки не оказывают такого торможения, и процесс может идти значительно глубже, пока не образуется достаточно толстый слой продуктов реакции. Металлы, обычно применяемые для контактов, удовлетворяют написанному выше неравенству. Сплошные пленки толщиной до нескольких сотен ангстрем практически не влияют на электрический контакт. Такие пленки могут существовать и на благородных металлах в виде адсорбционных пленок влаги и других веществ. Более толстые пленки побежалости уже влияют па проводимость контактов при малых напряжениях и нажатиях. Более толстые пленки (свыше 5 000 А) оказывают значительное влияние на электрический контакт вплоть до нарушения проводимости.

Хрупкие пленки менее вредны, нежели мягкие, так как они при соударениях контактов разрушаются. Пластичные пленки вдавливаются в промежутки между контактирующими выступами на поверхности, заполняя их и приводя, в конце концов, к нарушению контакта. Тогда может наступить непроводимость контакта. Имеет большое значение термическая стойкость пленок, так как пленки, образовавшиеся при более низкой температуре, могут диссоциировать при более высокой, например при температуре контактной дуги.

Вопрос о влиянии изолирующих пленок на проводимость контактов будет рассмотрен более подробно далее.

3-2. АТМОСФЕРНАЯ КОРРОЗИЯ КОНТАКТОВ

Вследствие присутствия влаги этот вид коррозии носит чисто электрохимический характер. Здесь существенное значение имеют электрохимическая природа материала и его электродный потенциал, наличие микро- и макропар как в структуре самого материала контактов, так и при контактировании его с другими металлами. Особенно интенсивно протекает коррозия в тропических условиях, отличающихся повышенной температурой и высокой относительной влажностью воздуха.

Контакты из серебра, меди, никеля, вольфрама и молибдена, а также из сплавов и композиций на основе серебра и меди испытывались при относительной влажности воздуха 95—100% и при циклическом изменении температуры: выдержка 8 ч при 45е С, охлаждение до комнатной температуры и выдержка при пей 16 ч. При охлаждении на образцах выпадала роса.

Контакты подвергались коррозии в разобранном виде, а в момент измерения контактного сопротивления они сжимались под грузом 0,7 кГ. Измерение контактного падения напряжения производилось при постоянном токе 1 а, 6 в. Если контакт не пропускал тока, считалось, что проводимость нарушена образовавшейся пленкой. Для характеристики пленок служила величина груза, при котором пленка разрушалась и появлялся ток [Л. 3-1].

Результаты показали, что из числа испытанных материалов стойким к тропической коррозии оказалось серебро; заметно повысили сопротивление, но не нарушили проводимости никель, медь, кадмиевая медь (твердый раствор), латунь Л62 (твердый раствор); сильно повысили контактное сопротивление с нарушением проводимости сплавы серебра с медью (8%) (эвтектический) и кадмием (14%) (твердый раствор), а также композиции серебра с окисью кадмия, никелем и вольфрамом. Очень сильно прокорродировали вольфрам и композиция медь—вольфрам. Вообще композиции показали худшую стойкость к коррозии, что можно связать с гетерогенностью их микроструктуры и образованием гальванических микроэлементов.

Из табл. 3-1 видно, что между компонентами, образующими композиции, может возникнуть значительная э. д. с., чем и объясняется их интенсивная коррозия.

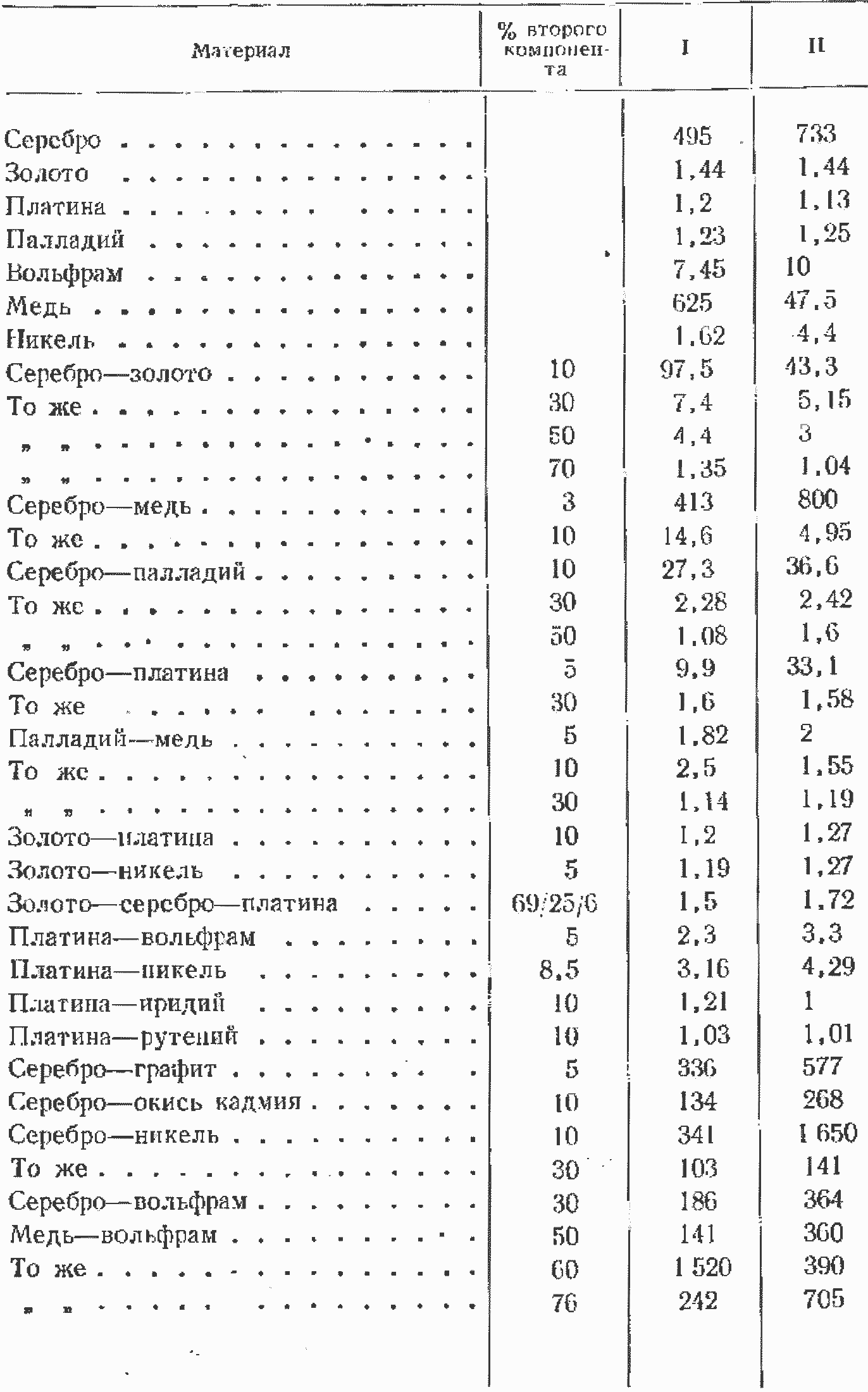

Таблица 3-1

Разность потенциалов между компонентами композиций

Большое значение имеет стойкость контактов против сернистых соединений, находящихся в окружающей среде, которые могут дать пленки сернистых металлов с высоким сопротивлением, Шавел [Л. 3-2] определял контактное сопротивление после воздействия на разомкнутые контакты сероводорода (3 мг/л) в течение 48 ч. Измерения контактного сопротивления производились при токе 50 ма и контактном нажатии 15 Г. В табл. 3-2 дано отношение сопротивления контактов после воздействия сероводорода к сопротивлению свежезачищенных контактов Rс/Ro I — при измерении R как функции контактного нажатия Р и II — при измерении R как функции тока I (табл. 3-2).

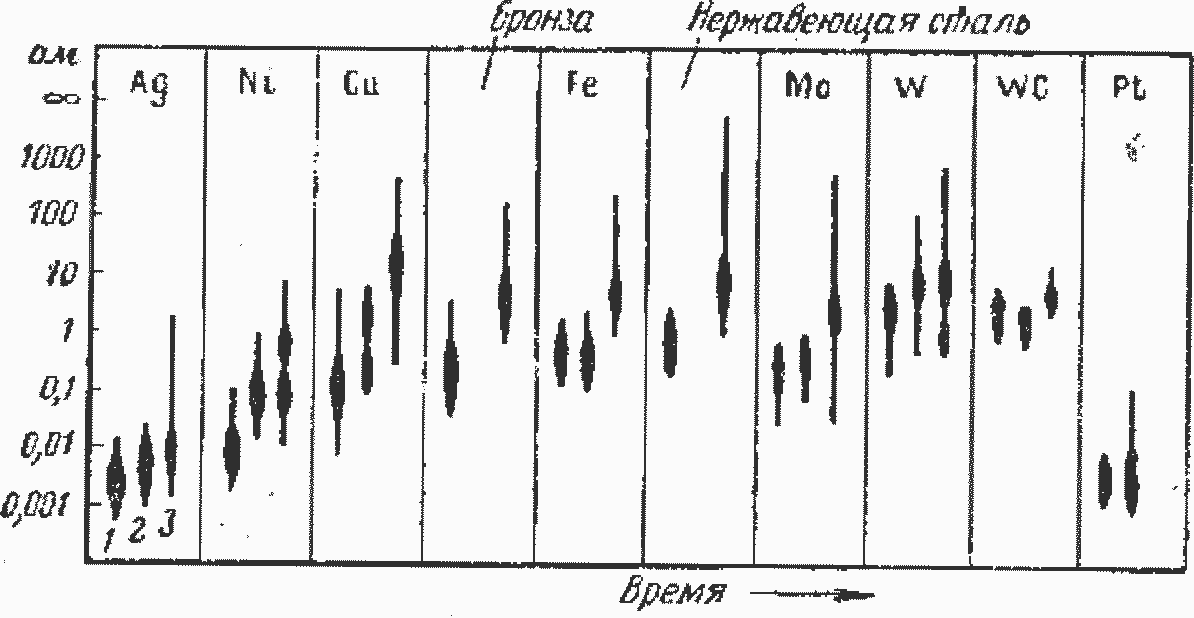

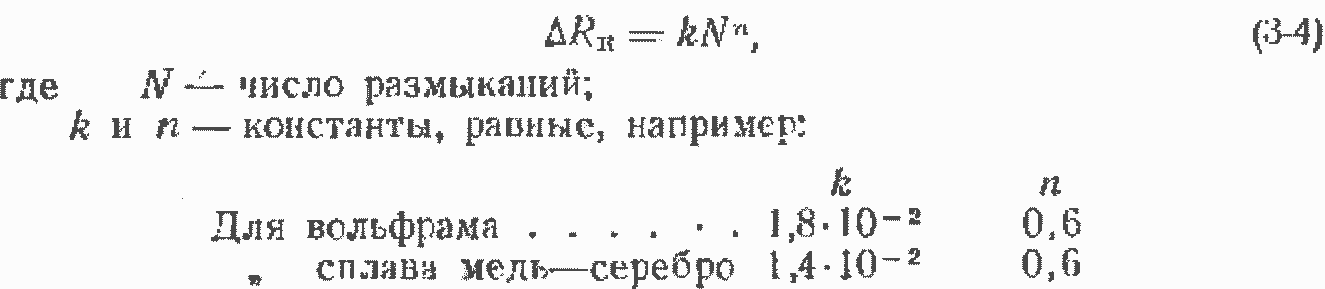

Интерес представляет приведенная Р. Хольмом в [Л. 1-1] статистическая картина изменения контактного сопротивления разных материалов в паре с золотом в условиях лежания в комнатном воздухе (рис. 3-1).

Рис. 3-1. Статистическое распределение контактного сопротивления разных металлов в воздухе (Хольм).

1 — через 1 ч после зачистки; 2 — через 1 неделю; 3 — через 1/2 года.

Склонность контактных материалов к атмосферной коррозии дана в балльной оценке в приложении.

У сплавов, представляющих собой непрерывный ряд твердых растворов, наблюдается скачкообразное изменение отношения Rc/Ro.Так, у сплавов Ag—Au при 30% Au (19% атом.) и у сплавов Ag—Pd при 30% Pd (30% атом.) происходит резкое падение Rc/Ro. Границы воздействия сероводорода на эти сплавы ввиду малого количества данных выражены нерезко, но для сплавов Ag—Au они лежат, вероятно, около 20% атом, золота, а для сплавов Ag—Pd — около 30% атом, палладия.

Надо отметить, что при воздействии сернистых соединений отсутствие сернистых пленок у сплавов Ag—Au, по данным Г. Таммана, наблюдается при 24,5% атом. золота и выше. Границы воздействия у сплавов Ag—Pd также лежат при 25% атом, палладия. Близкое совпадение границ воздействия с составом сплавов, при котором наблюдается паление контактного сопротивления, дает основание считать, что образование сернистых пленок на контактах подчиняется правилу Тамма на [Л. 1-5J.

Шавел сделал вывод из своих исследований, что для работы при очень малых напряжениях и токах пригодны только контакты из Au, Pt и Pd или их низколегированные сплавы. В зависимости от контактного нажатия максимальное содержание неблагородной примеси должно быть 5% при нажатии до 5 Г и 10% или в крайнем случае до 30% при нажатии до 15 Г. Однако при содержании неблагородной примеси до 30·% свойства контактов сильно понижаются.

Серебро и неблагоприятные металлы, их сплавы и композиции для условий работы, при которых возможно образование сернистых пленок, непригодны.

3-3. ДУГОВАЯ КОРРОЗИЯ КОНТАКТОВ

При воздействии дуги окисление контактов, как уже было отмечено, носит характер газовой коррозии, с той разницей, что здесь реакция происходит при значительно более высоких температурах, чем при обычной газовой коррозии металлов.

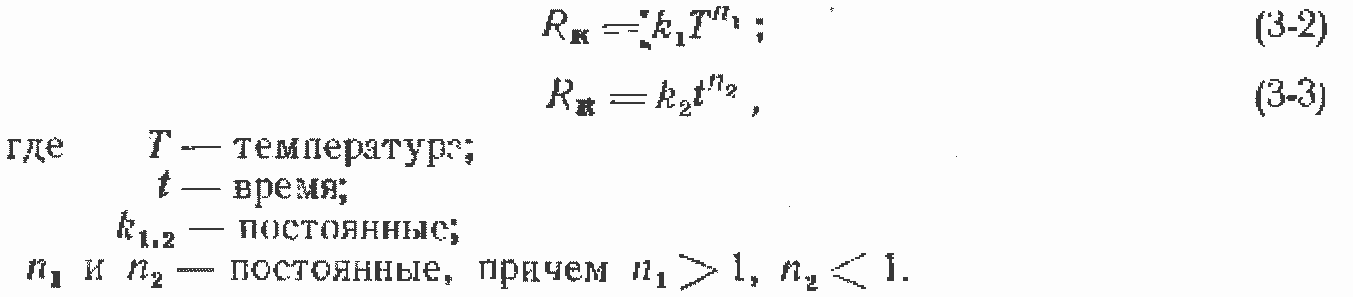

Если контакты в разобранном виде нагревать до 1 000° С, а затем соединить под нагрузкой и измерить контактное сопротивление, то окажется что оно подчиняется зависимостями [Л. 1-3]

Таким образом, при стационарном состоянии контактов температурная и временная зависимости роста контактного сопротивления подчиняются параболическому закону.

Зависимость падения напряжения на контактах при дуге от числа размыканий в цепи с индуктивностью обнаружила два рода изменения проводимости контактов: 1) постоянное уменьшение и 2) скачкообразное падение практически до нуля.

Рис. 3-2. Зависимость контактного сопротивления от числа размыканий контактов из разных металлов (Усов).

У сильно окисляющихся контактов внезапное нарушение проводимости наступало после нескольких размыканий (рис. 3-2 и табл. 3-3), тогда как у других контактов нарушения проводимости не наблюдалось и после. 200 размыканий. В последнем случае ход кривой контактного сопротивления в зависимости от числа размыканий подчиняется уравнению

Таблица 3-3

Характеристики коррозии контактных материалов

Приведенное выше уравнение аналогично формуле, выражающей рост пленки продуктов коррозии с течением времени при газовой коррозии. Это совпадение становится понятным, если принять, что вес и электросопротивление окисной пленки изменяются пропорционально ее толщине. Параболический ход кривой сопротивления в зависимости от числа включений возможен только при постепенном нарастании сплошной пленки и встречается редко.

Рис. 3-3. Число размыканий до нарушения контактной проводимости у сплавов меди разных составов (Усов, Лазаренко, Заславская).

По данным (Л. 3) разные контактные материалы при размыкании цепи постоянного тока 80 ма при напряжении 48 в и частоте включений 1 в секунду показали три типа хода кривой сопротивления в зависимости от числа включений:

а — постепенный рост;

б — неизменное сопротивление;

в — постепенное падение сопротивления

Все три типа кривых через более или менее значительное число включений заканчиваются быстрым нарастанием сопротивления до значительной величины.

Типу «а» следуют Ag, W и сплав Ag—Au 90/10, типу «б» — Pd, Pt, сплавы платины с иридием 90/10 и медью 95/5, типу «в» — серебро, содержащее Ni, а также сплав Au—Ni 95/5.

Главное действие коррозии на электрические контакты заключается в нарушении их проводимости; поэтому сопротивление коррозии контактов может характеризоваться числом размыканий N0, при котором наступает полное нарушение проводимости.

Способность контактов окисляться может быть охарактеризована скоростью роста контактного сопротивления (табл. 3-3) и числом размыканий N0.

Между величинами Rк и N0 наблюдается, за некоторыми исключениями, обратная зависимость, т. е. сопротивление коррозии контактов тем больше, чем меньше скорость роста контактного сопротивления вследствие окисления дугами размыкания. Исключения возможны вследствие преобладающего слияния других свойств окислов, например у кадмия сравнительно легкая диссоциация его окиси, начало которой лежит при 900 С.

Как и у металлов, сопротивление коррозии у контактов из сплавов находится в обратной зависимости от их окисляемости.

В зависимости от состава у некоторых сплавов наблюдается U-образная форма кривой коррозии, т. е. при некоторых средних составах сплавов сопротивление коррозии достигает минимума. При этом, например, у меди незначительные примеси других металлов вызывают резкое снижение сопротивления коррозии (рис. 3-3). У сплавов серебра, наоборот, даже при значительном количестве окисляющихся примесей сопротивление коррозии сохраняется довольно высоким.

Сопротивление коррозии неблагородных сплавов, как правило, значительно ниже, чем у чистых компонентов. Поэтому применять их для контактов, работающих в воздухе, нецелесообразно. Неблагородные металлы более пригодны для контактов в чистом виде.

Относительно высокое сопротивление коррозии наблюдается у сплавов, изготовленных из благородных металлов с некоторой добавкой неблагородных; такого рода сплавы с улучшенными механическими свойствами и меньшей эрозией незначительно уменьшают сопротивление коррозии благородных металлов.

3-4. ОКИСЛЕНИЕ КОНТАКТОВ ПРИ РАБОТЕ БЕЗ ТОКА

В упомянутой ранее работе (Л. 3-3) в аналогичных условиях было проведено исследование контактного сопротивления при работе контактов без тока.

Оказалось, при замыкании без тока контактное сопротивление также следует указанным трем типам кривых и может возрастать до значительных величин, иногда больших, чем при работе контактов с током. Если исключить влияние пыли, то рост контактного сопротивления при работе без тока следует отнести за счет нагрева и окисления контактных точек энергией, выделяемой при соударении контактов.

Температура нагрева контактирующих точек при изучении трения между металлическими поверхностями в некоторых случаях достигала точки плавления. Такой же нагрев имеет место при частых соударениях контактов.

3-5. ВЛИЯНИЕ ПОВЕРХНОСТНЫХ ПЛЕНОК НА РАБОТУ КОНТАКТОВ

Невидимые пленки толщиной в несколько молекулярных слоев, существующие и на благородных металлах, не влияют на переходное сопротивление и работу контактов.

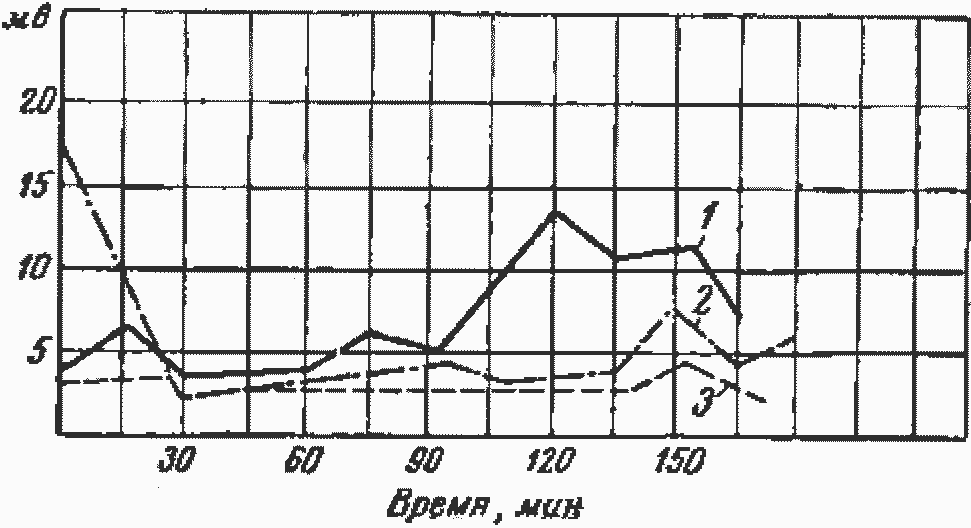

Рис. 3-4. Падение напряжения в вольфрамовых контактах при разных условиях работы (Усов, Павлова).

1 — цепь без емкости (ток 2 а) в воздухе; 2 — то же в азоте; 3 — цепь с дугогасящей емкостью (12 мкф) в воздухе.

В этом случае ток через пленки проходит благодаря туннельному эффекту. Более толстые пленки побежалости могут влиять на переходное coпротивление контактов при очень малых напряжении, токе и контактном давлении.

При напряжении, превышающем «напряжение фриттинга» пленки пробиваются и контакт устанавливается через пронизывающие пленки металлические мостики.

Толстые пленки, способные при неподвижном состоянии контактов нарушить проводимость контактов, в зависимости от природы и свойств пленок по-разному влияют на переходное сопротивление и работе контактов.

Хрупкие пленки отслаиваются при работе контактов (медь) или растрескиваются, обеспечивая более или менее устойчивое сопротивление контакта (вольфрам, рис. 3-4). Сплошная, но тонкая и слабо держащаяся на металле пленка окиси на никеле мало вредит контактной проводимости.

Рыхлая пленка на молибдене вызывает внезапное нарушение контакта [Л. 3-4].

Пластичные пленки, как уже указывалось, могут вдавливаться в промежутки между контактирующими «точками», заполняя их и приводя в конце концов к нарушению контакта.

Очень важное значение имеет термическая стойкость пленок.

Среди благородных металлов только немногие практически не окисляются (золото, платина); большинство же из них имеет температурный интервал, в котором образуются окисные пленки. Так, пленки из окислов серебра образуются при комнатных температурах и разлагаются выше 200° С. Поэтому окисление серебряных контактов практически не влияет на сопротивление контакта, за исключением очень маломощных контактов при низком напряжении и малом контактном давлении.

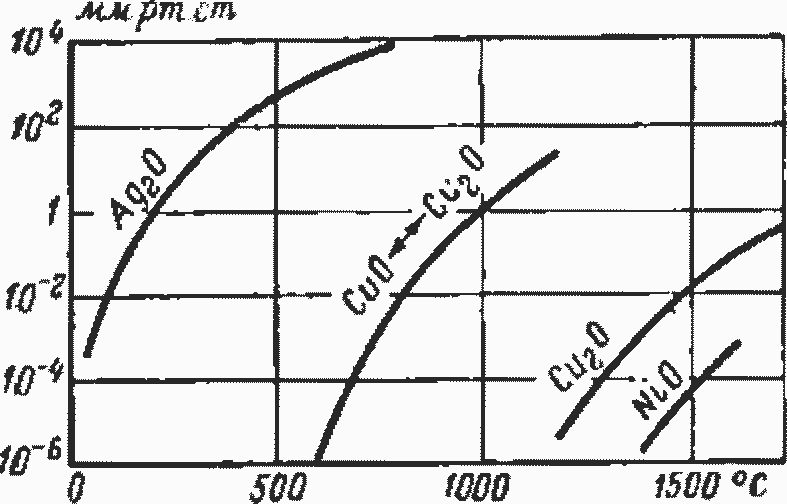

Рис. 3-5. Упругость диссоциации окислов металлов (Хольм).

Окисные пленки на палладии существуют в интервале 400—800о С, на родии и рутении — между 600—1 000° С. Пленки на неблагородных металлах диссоциируют при значительно более высоких температурах, часто выше температуры плавления самого металла. Некоторые окислы, частично разлагаясь, удаляются сублимацией (молибден).

На рис. 3-5 представлена упругость диссоциации окиси серебра и некоторых окислов неблагородных металлов.

Большинство окислов неблагородных металлов, кроме окиси меди, полностью диссоциируют при очень высоких температурах, и по- видимому, устойчивы при действии электрической дуги (3 000—5000° С). Сернистые пленки нестойки при нагреве и разлагаются, например: CuS — выше 220 С, Ag2S — выше 550о С, PdS — выше 050° С.

При многофазных сплавах и композициях имеет значение взаимодействие продуктов коррозии отдельных фаз. Так, показано, что смесь окислов некоторых металлов дает при нагреве стекловидные пленки, сильно ухудшающие контакт [Л. 3-5].

Надо отметить двоякое влияние дуги на проводимость контактов: с одной стороны — окисление и ухудшение проводимости, с другой — при более высоких мощностях и температурах очищение от окисных и других пленок путем их диссоциации.

К этому надо добавить и сжигание органической пыли, попавшей на поверхность контактов.

Кроме вредного влияния пленок на проводимость контактов, пленки оказывают иногда полезное влияние, уменьшая свариваемость контактов и в некоторых случаях эрозию.

Обобщая свойства контактных материалов, способствующие в препятствующие коррозии контактов как атмосферной, так и вызванной дугой', отметим важнейшие:

- электрохимические свойства;

- сродство к кислороду, сере, углероду, азоту;

- термическую стойкость продуктов коррозии (температуры диссоциации и сублимации);

- проводимость;

- механическую прочность;

- структуру пленок;

- сплавляемость продуктов коррозии фаз, составляющих сплавы и композиции.