Среди известных систем, образованных из тугоплавких и электропроводных металлов, практически не плавящихся между собой условиям, предъявляемым к контактным композициям, удовлетворяют в большей или меньшей степени системы:

- серебро с кобальтом, никелем, хромом, молибденом, вольфрамом, танталом, рением, графитом;

- медь с вольфрамом, молибденом, рением и графитом;

- вольфрам с рением, молибденом.

Практически применяемые бинарные и более сложные композиции содержат в основном именно указанные комбинации металлов. В некоторых случаях составы усложняются специальными примесями, но отмеченный выше принцип выбора основных компонентов для композиций соблюдается всегда.

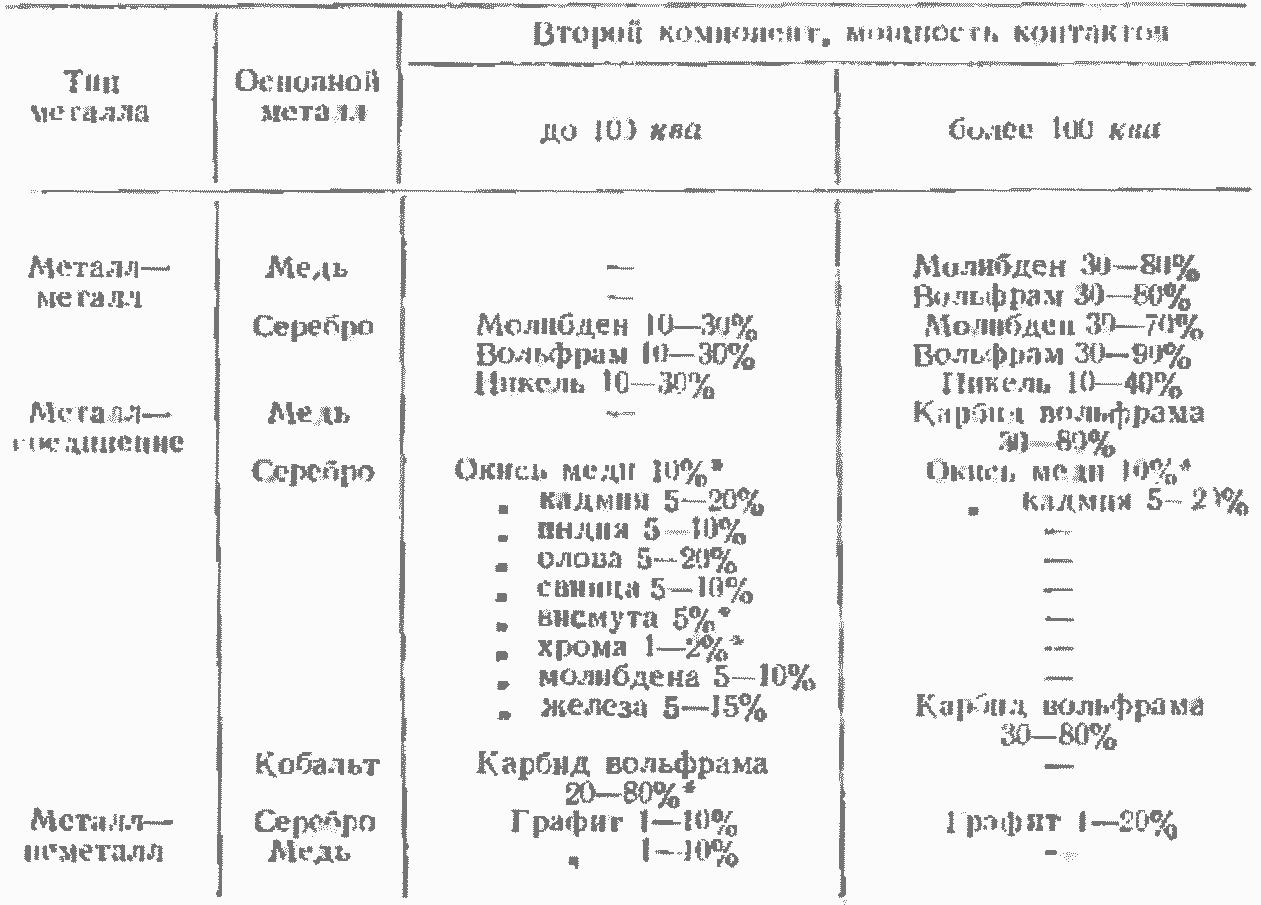

В табл. 5-5 приведена классификация двойных композиций, применяемых для контактов. Звездочкой отмечены составы композиций, добавленные нами.

Классификация двойных композиций для контактов

Наибольшее распространение из числа, указанных в таблице, имеют композиции: серебро—вольфрам, серебро—молибден, серебро—никель, медь—вольфрам, медь—молибден, медь—радий, серебро—графит, серебро—окись кадмия. Остальные композиции известны главным образом из литературы. В патентной литературе, кроме указанных в таблице, встречаются композиции, содержащие карбиды, нитриды, бориды, силициды тугоплавких металлов, по данных об их практическом применении почти нет. Некоторые сведения имеются о композициях, содержащих карбид вольфрама.

Вследствие несплавляемости компонентов композиции готовят главным образом: 1) спеканием смесей металлических порошков; 2) пропиткой компонента В расплавленным компонентом А. В результате получается тесная механическая смесь компонентов А и В, причем микроструктура их в зависимости от объемного соотношения компонентов, как было сказано ранее, может соответствовать двум типам: один из компонентов включен в матрицу основного металла в виде отдельных зерен или оба компонента представляют собой непрерывные взаимно переплетающиеся скелеты.

Важным достоинством метода спекания порошков является получение композиций любого заданного состава. Однако структурные требования, предъявляемые к контактным композициям, при этом методе не всегда могут быть выдержаны. На структуру композиции влияют такие факторы, как гранулометрический состав порошков, форма зерен, условия прессовки и спекания. Поэтому состав композиций подбирают обычно опытным путем, а для проверки качества может быть применена термическая проба. Проба состоит в том, что композиция нагревается выше точки плавления легкоплавкой составляющей. Если образец не оплавится и не потеряет свою форму, проба считается удачной.

Недостаток метода пропитки заключается в невозможности широко варьировать состав композиций. Например, за счет давления прессования пористость вольфрамого тела, а следовательно, и содержание легкоплавкого компонента могут быть изменены лишь n пределах 50—70%. Преимуществом этого метода является обеспеченность получения непрерывного скелета компонента В. При пропитке особо важное значение, кроме прочил, имеют капиллярные свойства компонентов. Так, вольфрамовые прессовки успешно пропитываются медью при 1 200° С в атмосфере водорода или окиси углерода в течение 30—60 мин в зависимости от размеров. Пропитка вольфрама серебром при этих условиях происходит значительно труднее. Разное поведение меди и серебра при пропитке вольфрама может быть объяснено их разными капиллярными свойствами.

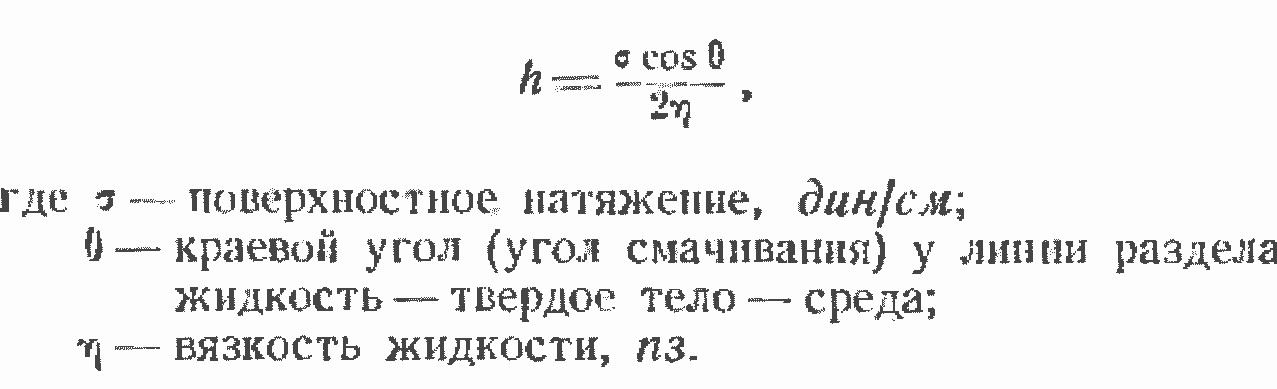

Глубина пропитки характеризуется коэффициентом пропитки

При 1200° С для меди σ = 1 160 дин/см, для серебра σ = 896 дин/см, причем температурный коэффициент у меди положительный, а у серебра — отрицательный. Смачиваемость (cos θ) вольфрама серебром и медью при 1 200° С практически одинакова, так же, как и вязкость. Таким образом, при одинаковой пористости материала пропитка вольфрама медью должна быть примерно в 1,3 раза глубже, чем серебром. Разным поверхностным натяжением и объясняются в первую очередь худшие пропиточные свойства серебра по сравнению с медью. Пропитанные контактные композиции отличаются от спеченных большей плотностью и твердостью. Электрический износ композиций этого типа при больших токах очень мал, и они отличаются малой прочностью приваривания друг к другу при работе на электрических аппаратах. Эти свойства делают их пригодными для мощных контактов с большим контактным давлением, испытывающих сильные удары при замыкании (контакторы, сварочные аппараты). Недостатком их является пониженная электропроводность. Поэтому композиции, полученные пропиткой, рекомендуется применять в виде тонкой облицовки, напаянной на поверхности контактодержателей.