ГЛАВА ДЕСЯТАЯ

КОНТАКТНЫЕ УЗЛЫ

10-1. ВЫБОР МАТЕРИАЛА ДЛЯ КОНТАКТОВ

В предыдущих главах было показано, как сложны условия работы контактов и многочисленны факторы — электрические, механические и химические, влияющие на работу контактов.

Род и величина тока, напряжение, характер нагрузки — омической, индуктивной, емкостной — контактное давление, контактный промежуток, скорость и частота включений, состав, влажность и температура среды, в которой находятся контакты, и многие другие факторы влияют на поведение контактов в эксплуатации.

Один и тот же материал, стойкий к износу в одних условиях, при изменении одного из факторов может оказаться совершенно негодным. Например, увеличение индуктивности цепи может вызвать перенапряжения при размыкании, превышающие минимальное напряжение дуги, и контакты из неблагородных металлов вследствие дуговой эрозии и окисления могут быстро выйти из строя.

Включение емкости с целью гашения дуги коренным образом меняет процесс эрозии.

Особенно труден выбор контактов, работающих в переменном режиме, когда ток в контактах и нагрузка меняются, как, например, в регуляторах напряжения, или меняются окружающие условия, как в самолетных реле, работающих в разных условиях температуры, влажности и давления атмосферы. Поэтому дать заранее рекомендации, пригодные для каждого конкретного применения контактов, не представляется возможным. В каждом отдельном случае при выборе материала для контактов следует руководствоваться некоторыми общими положениями, из которых главнейшие для контактов, работающих в воздухе, приведены в табл. 10-1.

Таблица 10-1

Основные факторы определяющие выбор контактов [Л. 10-1 и 10-2]

- . Подпрыгивание при замыкании сильно увеличивает эрозию и сваривание контактов вследствие ряда (последовательных операции размыкание—замыкание контактов

- . Величина контактного промежутка имеет значение, так как она определяет максимальное напряжение на контактах, неспособное осуществить пробой промежутка

Сам материал для разрывных контактов должен удовлетворять следующим основным требованиям:

- не подвергаться коррозии, ведущей к неустойчивости или полному нарушению контактной проводимости;

- быть стойким против электрической эрозии, ведущей к износу и деформированию контактных поверхностей;

- не свариваться в процессе работы;

- иметь достаточно высокое сопротивление механическому износу;

- легко обрабатываться и крепиться на держатели;

- иметь низкую стоимость.

Физические, механические и химические свойства контактных материалов, обусловливающие износоустойчивость контактов, были сформулированы в гл. 1.

Как уже было сказано в начале главы, нет возможности безошибочно рекомендовать материал, пригодный для работы в любых заданных условиях; приходится окончательный выбор основывать на испытаниях контактов в конкретных аппаратах и в условиях, соответствующих действительным условиям работы контактов в эксплуатации.

Тем не менее при современных знаниях природы износа разрывных контактов можно дать основные указания ио выбору типа материалов в зависимости от мощности, при которой предназначены работать контакты.

Для маломощных контактов, работающих ниже предела дугообразования и подверженных мостиковой эрозии, наиболее подходящи благородные металлы с высокой тепло- и электропроводностью. Допустимо слабое легирование другими металлами, в том числе и неблагородными, с целью повышения твердости и уменьшения иглообразования. Для малонагруженных контактов этой группы, работающих при очень малых токах и напряжениях и малом контактном давлении, пригодны только благородные металлы и сплавы, свободные от образования изолирующих пленок вследствие коррозии и окисления.

Для средненагруженных контактов, работающих с образованием контактной дуги, пригодны тугоплавкие металлы, а также сплавы типа твердых растворов. Для уменьшения свариваемости целесообразно введение в сплав окисляющихся металлов, окислы которых при определенных условиях диссоциируют, не нарушая контактной проводимости.

Для высоконагруженных контактов наиболее подходящих композиции, сочетающие высокую износоустойчивость тугоплавких металлов и электро- и теплопроводность меди или серебра.

В приложении IV даны общие рекомендации по выбору материала для контактов, составленные на основании [Л. 10-1, 10-3 и 10-4]. Полос подробные чанные об областях применения разных контактных материалов имеются в [Л. 10-5 и 10-6].

10-2. МАТЕРИАЛЫ ДЛЯ КОНТАКТОДЕРЖАТЕЛЕЙ

Контактодержатели, на которые крепится контакты, могут быть в виде пружин, пластин, винтов, муфт и т. п.

Для пружин применяются ленты из фосфористой или бериллиевой бронзы. Нагрев при напайке контактов не влияет на упругие свойства бериллиевой бронзы. Фосфористая бронза теряет упругость после нагрева и допускает только механическое крепление контактов или крепление точечной приваркой со строго дозированной энергией импульса.

В виде пластин (шины, мосты), от которых не требуется упругих свойств, применяются медь, латунь, биметалл железо—медь (или латунь) и нагревостойкие сплавы — купаллой или хромистая медь. Биметалл, а также купаллой и хромистая медь допускают пайку контактов без существенной потери механической прочности вследствие нагрева. Винты, муфты и другие фасонные детали делаются из стали или мечи и латуни.

В табл. 10-2 приведены механические свойства некоторых сплавов, применяемых в качестве контактодержателей (Л. 10-7).

Механическая прочность отожженной меди слишком мала, чтобы последнюю применять для деталей, подвергающихся ударным нагрузкам, как, например, при замыкании контактов. Поэтому применяют твердую медь, упрочненную путем значительной деформации на холоде. Однако полная потеря полученной в результате наклепа прочности у меди происходит вследствие рекристаллизации при температуре около 200° С, а при длительных нагревах — даже при 100° С. Кроме того, медь имеет низкий вредеι ползучести и вибрационной усталости. Эти недостатки делают нелегированную медь непригодной в ряде применений, например для мостиков контактов, подвергающихся при работе нагреву током и ударным нагрузкам при замыкании контактов. Напайка контактов также отжигает медь и делает ее мягкой.

Особый интерес представляют некоторые упрочняемые термообработкой сплавы меди, в частности бериллиевая бронза, хромистая медь и купаллой.

Сплавы меди с бериллием относятся к типу улучшаемых или стареющих сплавов, способных к дисперсионному твердению. Твердение медно-бериллиевых сплавов при остаривании основано на разной растворимости бериллия в меди в твердом состояв ни при высоких и комнатной температурах. Растворимость бериллия в- твердой меди при температуре несколько выше 860о С равна 2,7%, а при комнатной 0,16% (рис. 7-2). Поэтому сплавы меди с бериллием, будучи закалены и отпущены (остарены), сильно твердеют благодаря выделению не твердого раствора субмикроскопических богатых бериллием γ-включений. Вследствие выделения бериллия из твердого раствора повышается и проводимость бериллиевых сплавов.

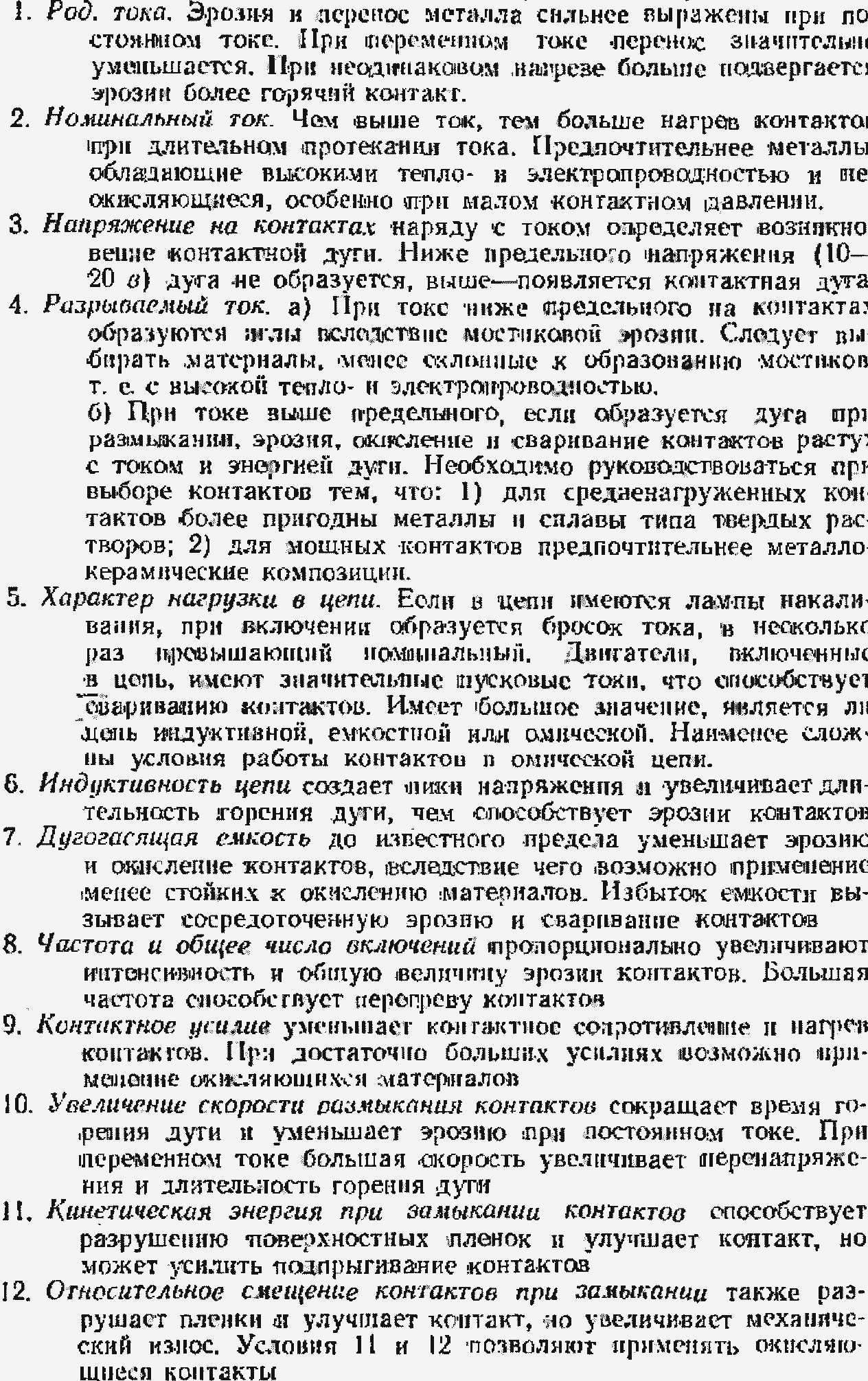

Свойства бериллиевой бронзы меняются в зависимости от состава и режима обработки (рис. 10-1). Из диаграммы видно, что закалкой и остариванием медно-бериллиевым сплавам можно придать значительную механическую прочность при сравнительно высокой проводимости. Эффект термообработки особенно сказывается при содержании более 2% Ве. Последующая за термообработкой холодная деформация сплавов еще более увеличивает их механическую прочность. При этом проводимость сплавов понижается незначительно.

Таблица 10-2

Свойства материалов для контактодержателей

тв — твердый после холодной деформации; мяг —мягкий после отжига,

Meдно-бериллиевые сплавы применяются в качестве токоведущих пружин, щеткодержателей, электрощеток, штепсельных контактов, скользящих контактов, зажимов, ножей выключателей, электродов для точечной сварки и других деталей, где требуются высокие механические свойства при хорошей электропроводности. Медно-бериллиевые сплавы не боятся нагревов до 250 С и хорошо сопротивляются взносу и усталости.

Рис. 10-1. Свойства бериллиевой бронзы

1 — электропроводность в холоднотянутом состоянии; 2 — то же после старения 3 ч при 300 С; 3 — то же, 20 ч; 4 — твердость по Роквеллу В остаренных сплавов: 5 — прочность на разрыв остаренных сталей; 6 — удлинение остаренных сталей; 7 — сплавы остарены и холодно обработаны с 50%-мым обжатием; 3 — то же с 90%-ным обжатием.

Полосы и ленты, служащие для изготовления пружинящих контактов, пружин и других деталей, согласно ГОСТ 1789-50 изготовляются из бериллиевой бронзы марок БрБ2 и БрБ2,5.

Кроме бериллиевых бронз, имеются стареющие низколегированные бронзы, содержащие хром и серебро порознь или вместе (сплав купаллой), с содержанием хрома в пределах 0,3—1% и серебра до 0,1%.

Присадка к чистой меди небольших количеств серебра сильно повышает сопротивление ползучести и уменьшает чувствительность меди к нагреву. Такая медь после остаривания допускает значительно более высокий и длительный нагрев током, чем чистая медь, без значительных потерь прочности и проводимости. Особенно высокую теплостойкость имеет хромистая медь.

Растворимость хрома в меди падает с 0,6% при 1076°С (температура плавления эвтектики) до 0,03% при 400°С. Поэтому сплав с 0.4—0,6% Сг, закаленный около 1000°С, поддается старению при 400—450°С, вследствие чего он приобретает высокую механическую прочность. Проводимость при этом уменьшается на 10—20%.

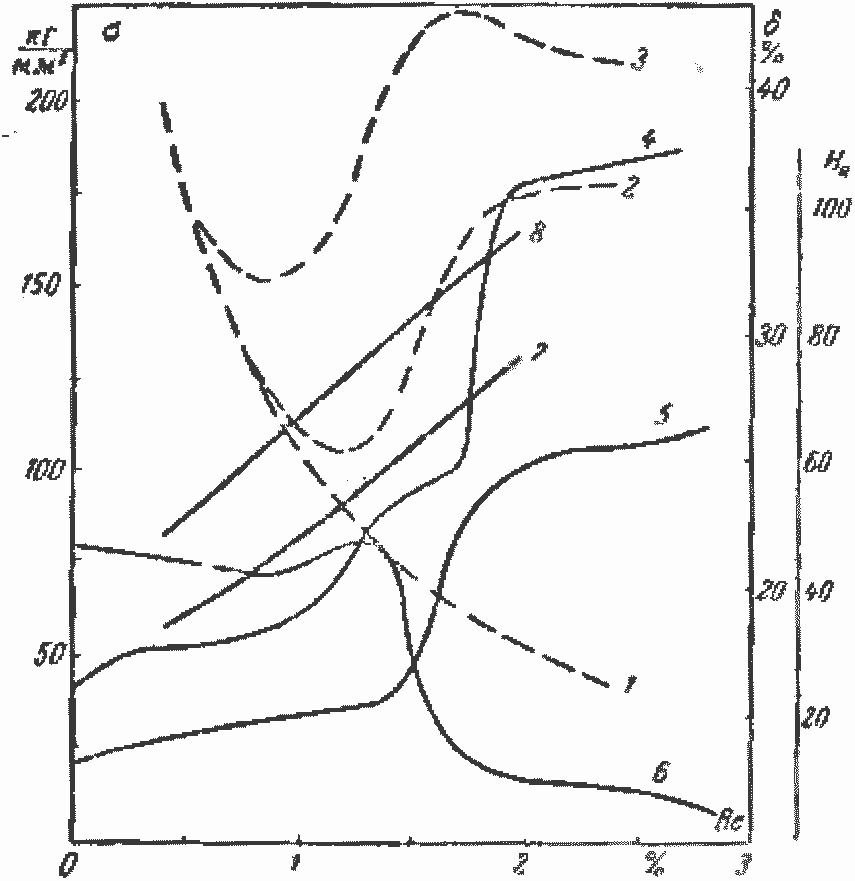

Рис. 10-2. Предел прочности, предел текучести и удлинение.

1 — хромистой меди (0,6% Сr); 2—бескислородной электролитической меди; 3 — раскисленной фосфором меди.

Рис. 10-3. Твердость хромистой (0,6% Сr) и электролитической меди после нагрева при указанных температурах и охлаждении.

Механическая прочность остаренного сплава в нагретом состоянии плавно падает с температурой, тогда как у электролитической меди резкое разупрочнение наступает при температуре около 300о С (рис. 10-2). Твердость хромистой меди не изменяется при нагреве до 400° С, тогда как. медь теряет твердость после нагрева до температуры около 200о С (рис. 10-3). Предел усталости при переменной нагрузке у хромистой меди примерно вдвое, а предел ползучести втрое выше, чем у меди.

Стойкость против коррозии и окисления при высоких температурах у хромистой меди примерно такая же, как у электролитической меди.

Изготовление сплавов меди с хромом связано с рядом трудностей вследствие необходимости защиты хрома от окисления. Горячая обработка готового сплава в интервале 850—750 С протекает хорошо.

Незначительная добавка серебра повышает механическую прочность сплава и делает его еще более устойчивым при нагреве.

Особенно велико сопротивление меди с добавками хрома и серебра (сплав купаллой) ползучести, Минимальная скорость ползучести у купаллоя при 100° С составляет всего 6,5% ползучести меди. Предел усталости у куналлоя вдвое выше, чем у электролитической меди.

10-3. КРЕПЛЕНИЕ КОНТАКТОВ

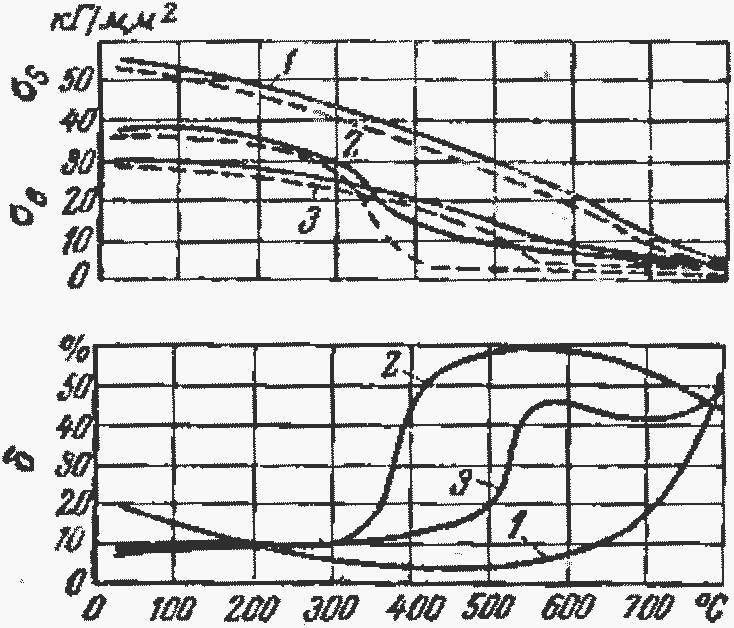

Рис. 10-4. Разные формы крепления контактов (Кейль).

а — приклепывание; б — напайка; в и е — приварка; д и е — биметалл.

В зависимости от конструкции контактного узла и формы контактов крепление контактов производится приклепыванием, привариванием, напайкой. Применяется также биметалл, полученный прокаткой двухслойного слитка или другими способами, а также путем электроосаждения контактного металла па держатель.

Приклепываются обычно контакты малого размера, имеющие форму заклепки. Этот метод требует пластичного материала контактов. В тех случаях, когда контактный материал элластичен, например вольфрам, контакты напаиваются на стальные или медные ножки, которые и служат для крепления расклепыванием. Крепление таким методом имеет преимущество, если пружина или держатель не должны подвергаться нагреву, чтобы не изменить их механических свойств.

Недостаток заклепок — излишний расход контактного материала и возможность расшатывания вследствие нагревов при работе.

Более надежной является напайка контактов, однако пайка ведет к отжигу материала держателя. Поэтому этот метод целесообразно применить, если держатель изготовлен из теплостойкого сплава или биметалла, одним из компонентов которого является сталь.

Более совершенным и экономичным является крепление контактов импульсной приваркой. Она применима как для тонких пружин, так и для более массивных держателей, но требует точной дозировки энергии импульса во избежание недостаточной прочности приварки или пережога шва (рис. 10-4).

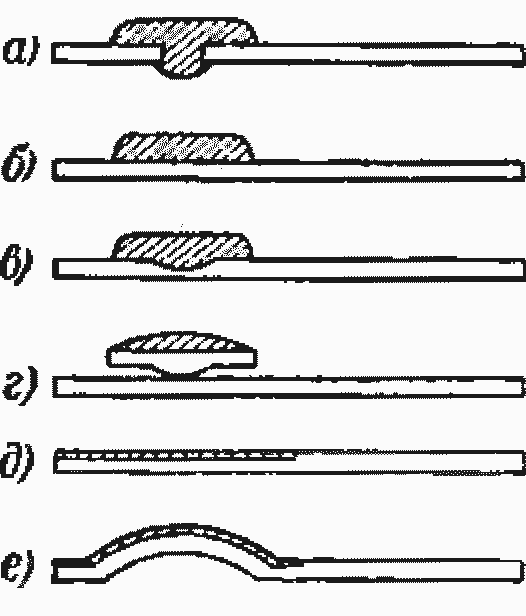

В настоящее время широко применяется профильный биметалл, состоящий из слоя контактного материала и слоя, образующего держатель. Разные формы биметаллических контактов представлены на рис. 10-5.

Рис. 10-5. Разные формы биметаллических контактов (Хант).

Рис. 10-6. Безотходная штамповка биметалла (Кейль).

Штамповка готовых узлов из биметаллического листа — наиболее экономичный способ, который при надлежащей форме деталей может быть безотходным (рис. 10-6) (Л. 10-8). Металлокерамические контакты, содержащие высокий процент вольфрама или молибдена, трудно паяются и привариваются. Поэтому их соединяют с держателем или путем одновременной формовки из порошков контакта и держателя, или путем пропитки пористого вольфрамового скелета с одновременной отливкой медного держателя (рис. 10-7).

Для облегчения напайки композиции, богатые вольфрамом или молибденом, снабжают серебряным или медным подслоем или ведут пайку в водороде.

Биметаллические контакты, полученные путем электрохимического осаждения контактного металла на пружину, применяются только для слаботочных контактов, работающих без искрения, так как осажденный слой настолько тонок, что он может быть быстро разрушен вследствие эрозии.

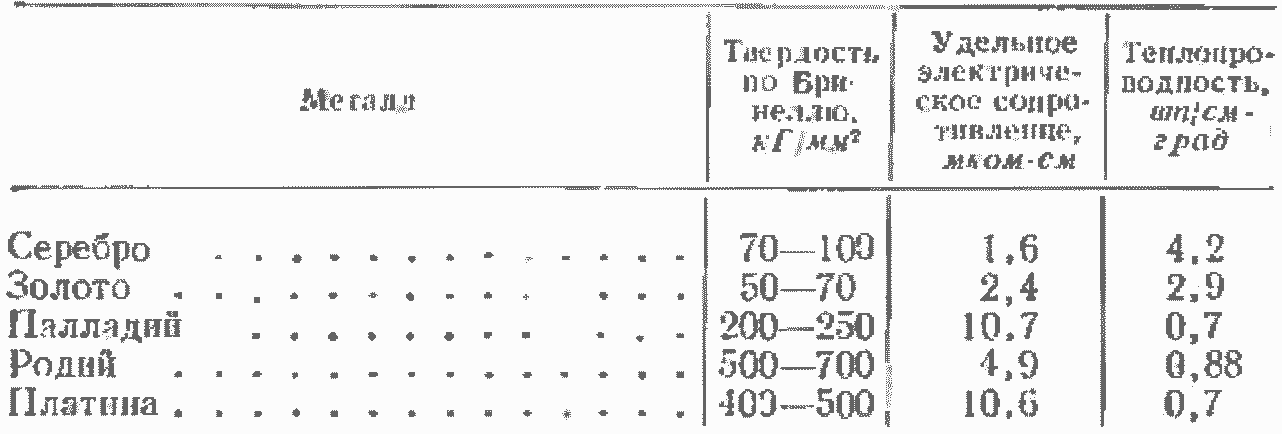

Некоторые характеристики электроосажденных металлов даны в табл. 10-3.

Рис. 10-7. Крепление металлокерамических контактов.

а — пластинчатых; б — фасонных.

Таблица 10-3

Свойства электроосажденных металлов

Особый интерес представляет родий, который по твердости, тугоплавкости, электропроводности и теплопроводности малой летучести и неспособности тускнеть на воздухе представляет собой хороший материал для малонагруженных контактов. Так как родий дорог и трудно поддается механической обработке, то он применяется только в виде электрохимических покрытии.

Толщина слоя родия берегся и зависимости от условий работы:

При редких включениях и малом износе .................... 2,5 мк

При заметном механическом износе 6 .

При значительном механическом износе и высоком контактном давления 25

В особо тяжелых условиях толщина слоя родиевого покрытия достигает 50 мк.

Родий осаждается непосредственно на серебро, золото, медь, никель, латунь, фосфористую и бериллиевую бронзы. При осаждении на олово, свинец, цинк, кадмий, алюминий и сталь требуется предварительное покрытие серебром.

Как уже указывалось, контакты с электрохимическими покрытиями пригодны только для работы без дуг или искр.