ЧАСТЬ ВТОРАЯ

КОНТАКТНЫЕ МАТЕРИАЛЫ

ГЛАВА ПЯТАЯ

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ДЛЯ КОНТАКТОВ

5-1. ОБЩИЕ ТРЕБОВАНИЯ

Из табл. 5-1 видно, что работа и износ контактов зависит, помимо внешних условий, от свойств материала. Разные свойства в той или иной степени влияют на различные формы износа, препятствуя или, наоборот, способствуя износу контактов.

Так, например, малая удельная электропроводность и соответственно теплопроводность во всех случаях способствуют всем видам эрозии и окислению контактов, вызывая перегрев контактных точек.

Низкая твердость улучшает контакт, но способствует механическому износу и накоплению посторонних, попадающих из окружающей среды частиц, застревающих в мягком материале.

Высокие величины теплоемкости, температур плавления и кипения, скрытых теплоты плавления, испарения и сублимации во всех случаях способствуют уменьшению электрического износа контактов.

В табл. 5-2 приведены свойства, которые способствуют уменьшению износа контактов.

Из физических свойств важнейшее значение имеют тепло- и электропроводность материала контактов. Их высокие значения обусловливают малый нагрев контактных точек током и быстрый отвод тепла, что препятствует образованию мостиков и окислению контактов. Теплоотвод имеет значение и при дуговой эрозии, препятствуя нагреву и испарению металла в районе действия дуги или искры.

Контактная дуга возникает тем труднее, чем выше ее параметры: минимальные ток и напряжение. Высокая работа выхода и высокий потенциал ионизации паров металла затрудняют образование и горение контактной дуги, так как горение ее во многих случаях протекает в парах металла контактов.

Виды износа и факторы, влияющие на износ

Таблица 5-2

Свойства материала, способствующие износостойкости контактов

Электрофизический | Механические | Термические | Электрохимические | Структурные |

Высокие электро-и теплопроводности. Высокие параметры дуги. Высокие значения работы выхода электронов и потенциала ионизации. Коэффициент Томсона, близкий к нулю. Угол смачивания, близкий к нулю. Высокое поверхностное натяжение в жидком состоянии. Малый атомный объем. Малая термо-э. д. с. в паре с медью и алюминием | Высокая твердость. Высокие пределы прочности при сжатии и сдвиге. Умеренный модуль упругости. Умеренная пластичность. Низкий коэффициент трения | Высокие температуры (напряжения) рекристаллизации, плавления, кипения, сублимации. Высокие теплоемкость, скрытая теплота плавления, испарения, сублимации. Низкая упругость пара при температурах дуги | Высокий электродный потенциал. Малое химическое сродство к компонентам среды. Высокая упругость диссоциации продуктов коррозии. Малая механическая и электрическая прочность пленок— продуктов коррозии | Простой тип кристаллической решетки. Для сплавов — структура твердого раствора. Для композиций тонкодисперсное распределение фаз. Ориентировка кристаллов по направлению теплового и электрического потоков |

При мощных дугах, когда происходит разбрызгивание металла, важно, чтобы капли не приставали к поверхности контактов, вызывая их приваривание. Поэтому имеет значение смачиваемость контактной поверхности жидким металлом. Высокое поверхностное натяжение расплавленного материала контактов, как и малый угол смачивания, способствует износоустойчивости контактных композиций.

Так как эрозия и перенос металла вызывают объемные изменения контактов, то существенно, чтобы материал контактов имел меньший атомный объем, который определяется как отношение атомного веса к плотности. По мере увеличения атомного веса плотность периодически меняется, поэтому целесообразно применять для контактов металлы с наибольшей плотностью в данном периоде системы Менделеева, что практически и соблюдается (приложение I).

Из механических свойств наиболее важны те, которые свидетельствуют о высокой прочности кристаллической решетки металлов. Сюда относятся твердость, а также другие прочностные характеристики. Упругость и пластичность контактных материалов не должны иметь крайних значений, так как слишком упругий материал не будет обеспечивать «прирабатывание» контактов, а слишком пластичный, как уже указывалось, вызовет большую деформацию контактов и механический износ. Если контакты включаются с проскальзыванием, то имеет значение, низкий коэффициент трения, так как при трении возможны износ и холодная сварка контактов.

Электрическая эрозия (мостиковая, дуговая, искровая) вызывается главным образом теплом, связанным с прохождением тока, поэтому высокие термические свойства обеспечивают высокую износоустойчивость контактов. Сюда в первую очередь относятся температуры плавления, кипения и сублимации металлов. Им, как мы знаем, соответствуют определенные величины напряжения на контактах (табл. 1-1).

Низкому электрическому износу также способствуют высокие теплоемкость и скрытые теплота плавления, испарения и сублимации. Поскольку процесс эрозии связан с удалением атомов из решетки металла, для сравнимости разных металлов целесообразно их тепловые характеристики относить на грамм-атом металла. Низкая упругость пара при температурах контактной дуги способствует малым потерям металла от испарения.

Коррозия контактов определяется их электрохимическими и химическими свойствами как при обычной, так к при высокой температуре дуги. При атмосферной коррозии имеет значение электродный потенциал, который в среде, соответствующей условиям работы контактов, должен по величине и знаку приближаться к благородным металлам. При обычной и высокой температурах металлы должны иметь минимальное сродство к компонентам окружающей среды; кислороду, азоту, сере, углероду и др.

Если на контактах образуются пленки продуктов коррозии, то они должны обладать малой термической стойкостью, а также легко разрушаться механически или пробиваться электрически во избежание нарушения контактной проводимости.

Наконец, тип кристаллической решетки, диаграммы состояния сплавов и их микроструктура имеют значение для высокой износоустойчивости контактов. Кристаллические решетки должны относиться к наиболее уплотненным, с высоким координационным числом, например к типу гранецентрированной кубической или гексагональной плотно упакованной решетки. По микроструктуре предпочтительны сплавы, образующие непрерывный ряд твердых растворов, которые при среднем атомном составе имеют наиболее прочную решетку. Имеет также значение кристаллическая ориентировка материала контактов так, чтобы направление оси наивысшей электро- и теплопроводности совпадало с направлением теплового и электрического потоков в контакте.

В некоторых случаях, при очень малых токах и напряжениях, следует учитывать возможность развития в контакте термо-э. д. с., которая может оказывать влияние на показания приборов, если по величине она соизмерима с напряжением на контактах.

Кроме указанных свойств, контактный материал должен обладать хорошими технологическими свойствами: обрабатываемостью в холодном и горячем состояниях, способностью к пайке и приварке к материалу.

Искажения решетки, вызывающие увеличение твердости сплавов, обусловливают ухудшение их проводимости.

5-2. КЛАССИФИКАЦИЯ МЕТАЛЛОВ И СПЛАВОВ ДЛЯ КОНТАКТОВ

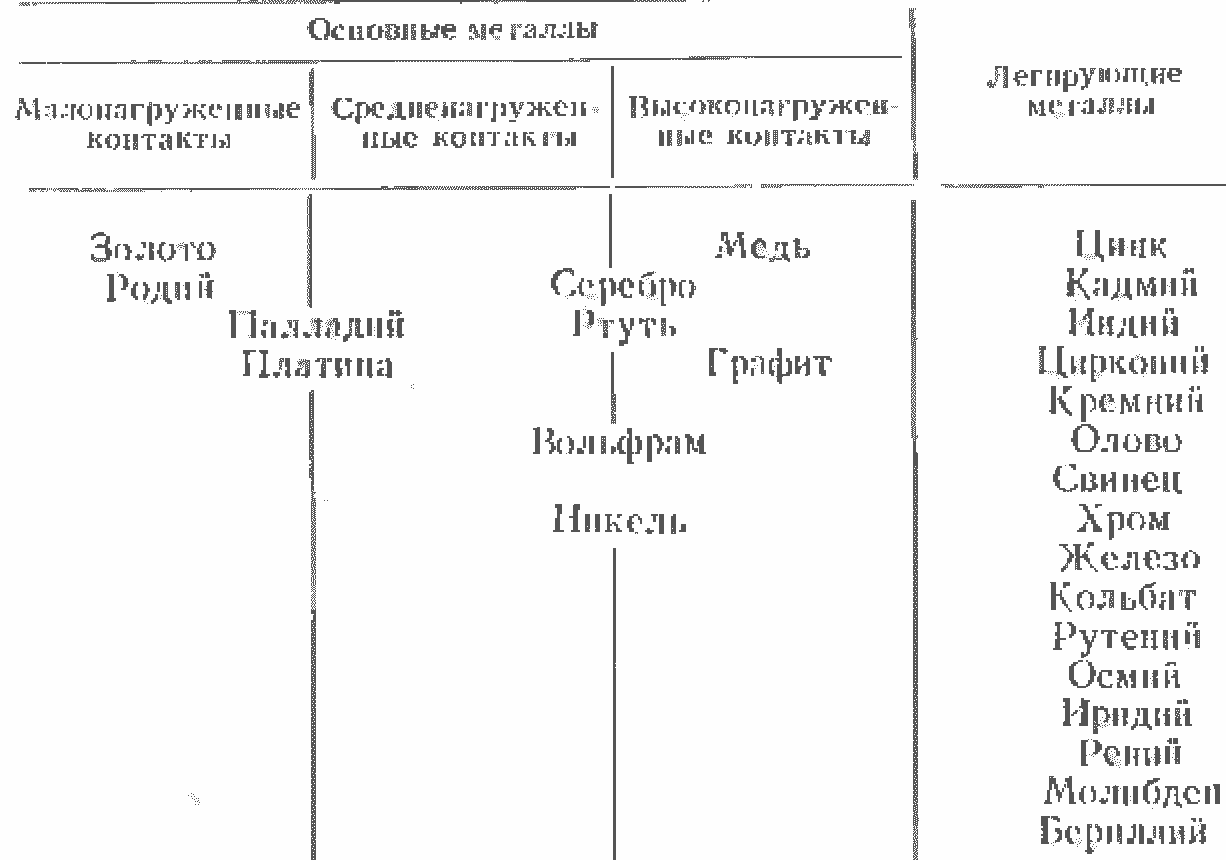

Мы видели ранее, что контакты целесообразно классифицировать в соответствии с процессами, вызывающими их износ, на мало-, средне- и высоконагруженные. Каждому типу контактов соответствуют материалы, наиболее устойчивые к износу.

Конечно, здесь дано лишь схематическое подразделение материалов в соответствии с мощностью контактов. В некоторых случаях на практике возможно применение материалов вне этой классификации, например композиций — для средненагруженных контактов, а металлов и твердых растворов — для мощных контактов. Но это является исключением. Большинство применяемых для контактов материалов подчиняется указанной классификации.

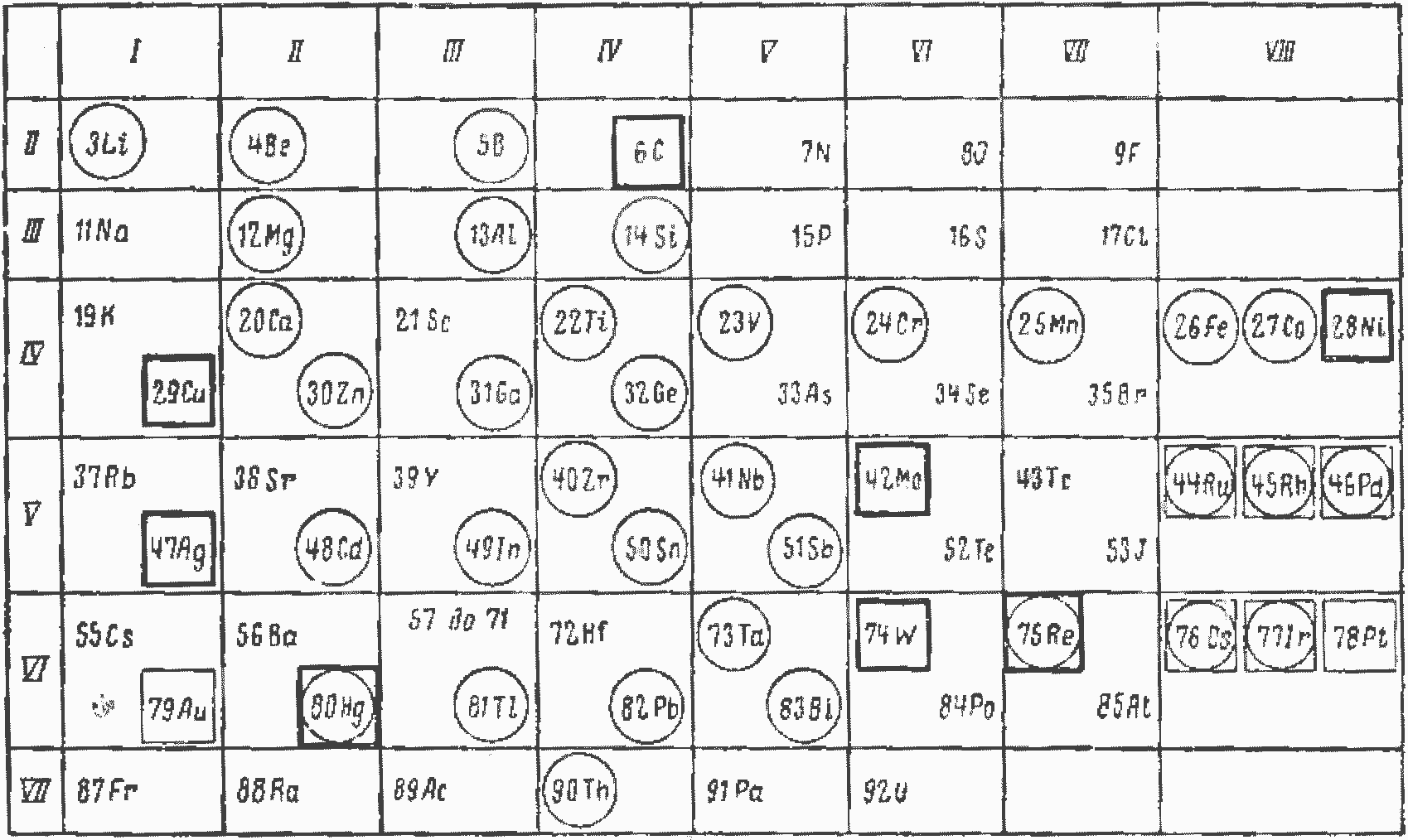

На рис. 5-1 представлена периодическая система элементов Менделеева. В пей тонкими квадратами обведены металлы, применяемые в чистом виде или как основания сплавов для мало- и средненагруженных контактов. Жирными квадратами обведены металлы, применяемые в чистом виде или входящие в состав композиций для высоконагруженных контактов.

Группы

Период

Рис. 5-1. Элементы, применяемые в качестве материала для контактов.

Кружками обведены элементы, служащие в качестве присадок при изготовлении сплавов.

В табл. 5-3 дана более летальная классификация металлов в зависимости οт мощности контактов.

Таблица 5-3

Классификация металлов, применяемых для контактов

Видно, что из 50 применяемых вообще в технике (кроме редкоземельных и радиоактивных) металлов для контактов практически применяются 25.

По данным [Л. 5-1], кроме указанных в таблице, для контактов применяются также Li, Be, Mg, Са, В, Al, Ga, Т1, Ti, Тη, Ge, V, Nb, Та, Sb, Bi, Μη, τ. е. почти все металлы, известные в технике. Однако каких-либо определенных данных об их практическом применении в качестве контактов в технической лиιера гуре нет, хотя в патентной литературе для изготовления контактов заявлены почти вес известные элементы. Мы, однако, ограничимся рассмотрением лишь тех металлов, которые имеют практическое применение (приложение 1).

Можно считать, что в чистом виде практически использованы в качестве контактов все металлы, в той или иной степени удовлетворяющие требованиям табл. 5-2. Это: медь, серебро, золото, ртуть, вольфрам, никель, родий, платина, палладий.

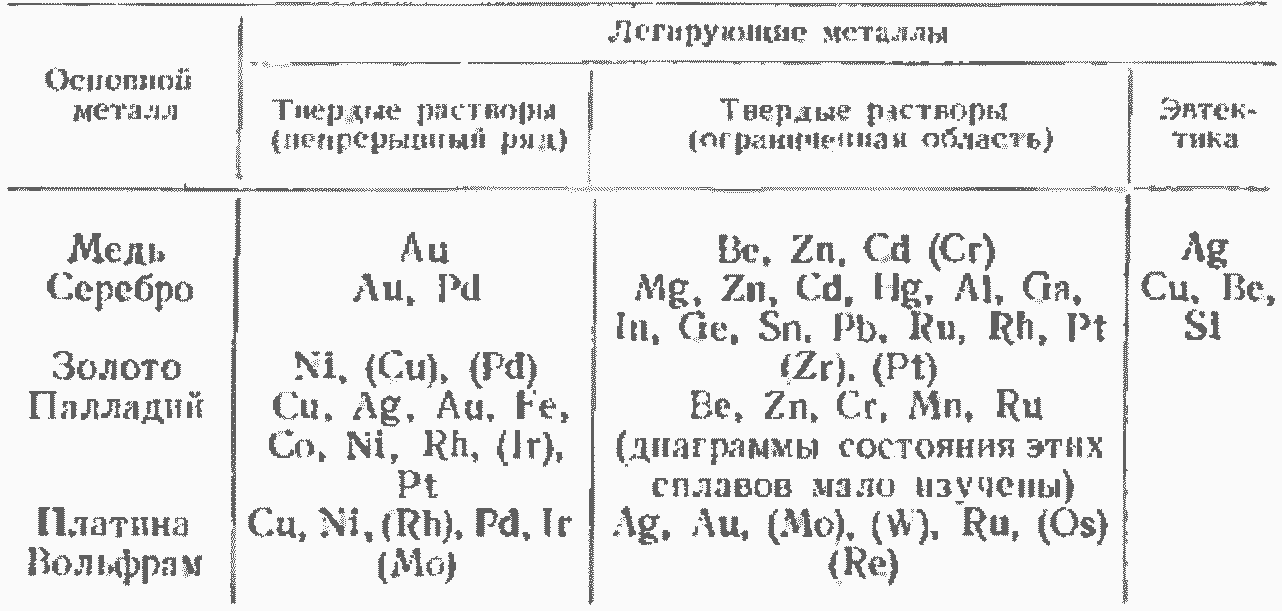

В табл. 5-4 на основании литературных данных приведены составы двойных сплавов, применяемых для контактов (в скобки взяты элементы, добавленные нами). Там же сделано их разделение по типам микроструктур, которыми обладают сплавы при концентрациях, применяемых для контактов.

Таблица 5-4

Классификация двойных сплавов для контактов

По составу и микроструктуре сплавы для последующего рассмотрения целесообразно разделить на группы: 1) сплавы благородных металлов:

- образующие непрерывный ряд твердых растворов;

- лежащие в ограниченной области твердых растворов;

- сплавы благородных металлов с неблагородными:

- образующие непрерывный ряд твердых растворов;

- лежащие в ограниченной области твердых растворов;

- образующие эвтектики;

- сплавы неблагородных металлов:

- образующие непрерывный ряд твердых растворов;

- лежащие в ограниченной области твердых растворов.

Из сплавов группы 1а наиболее известны сплавы серебра с золотом и палладием, палладия и платины с иридием (для систем Ag—Au, Ag—Pd, Pd—Ir, Pt—Ir диаграммы состояния и некоторые свойства сплавов даны в гл. 6 и 7).

Из группы 16 более известны сплавы серебра с платиной и плагины с рутением (Ag—Pt, Pt—Ru).

Из группы 2а известны в качестве контактных сплавы золота и плагины с никелем, палладия с медью (системы Au—Ni, Pd—Сu и Pt—Ni), а из группы 2б — сплавы серебра с кадмием, золота с цирконием и платины с вольфрамом (Ag—Cd, Au—Zr, Pt—W).

Из группы 3а можно указать только на сплавы вольфрама с молибденом, а из группы 3б — сплавы меди с цинком, кадмием и хромом и вольфрама с рением (системы Сu—Zn, Сu—Cd, Сu—Сr и W—Re).

Наконец, из группы 2в применяются для контактов сплавы серебра с медью и кремнием (Ag—Сu и Ag—Si). Остальные сплавы, приведенные в табл. 5-1, применяются редко и известны главным образом из литературы.

Сплавы подгрупп «а», т. е. представляющие собой непрерывные ряды твердых растворов, могут образоваться только при определенных соотношениях свойств их компонентов, из которых главнейшим является одинаковый тип кристаллической решетки. Особенным свойством этого типа сплавов является достижение при среднем атомном составе максимума упрочнения (вследствие искажения) кристаллической решетки и минимума электрической эрозии. Некоторые сплавы этого типа подвергаются упорядочению, причем электропроводность их значительно возрастает.

Сплавы подгрупп «б», образующие ограниченную область твердых растворов, получаются при сплавлении компонентов с разными кристаллическими решетками. По мере повышения концентрации легирующего компонента в области твердых растворов основные свойства их меняются, как и при неограниченной растворимости, но без максимума или минимума на кривой состав — свойство. Особенность этого типа сплавов состоит в том, что многие из них являются стареющими (рис. 6-7, 6-17 и 7-2). После специальной термообработки — закалки и отпуска по определенному режиму, так называемого старения эти сплавы повышают свои прочностные свойства. Однако вопрос о том, насколько повышается стойкость остаренных сплавов против электрического износа (эрозии), недостаточно изучен. При старении из твердого раствора выделяется вторая фаза и сплав делается гетерогенным, по микроструктуре имеющим некоторое сходство с металлокерамическими композициями. Однако между остаренным сплавом и композицией имеется существенная разница: компоненты композиций умышленно выбираются несплавляющимися между собой при нагревании, что является одним из основных условии износоустойчивости контактных композиций.

Фазы, составляющие остаренный сплав, при нагревании вновь взаимно растворяются, образуя однофазный твердый раствор. Поэтому ожидать от остаренных сплавов повышенной износоустойчивости можно лишь при достаточно медленном процессе обратной диффузии выпавшей фазы в твердый раствор, а также при соблюдении других условий получения износоустойчивых контактных композиций, в первую очередь значительно более высокой температуры плавления фазы, образующей тугоплавкий скелет композиции.

Было произведено [Л. 5-2] сравнительное испытание на эрозию контактов из серебра и остаренных сплавов Ag—Si—Mg (98,5/1,2/0,3) и Ag—Al (92/8). В первом сплаве выпавшей при старении фазой было соединение Mg2Si с температурой плавления около 1 100° С, во втором Ag3Al с температурой плавления 779°С. Испытание при 127 в и 0,25—2,5 а постоянного тока с омической нагрузкой показало значительные весовые потери контактов из сплава Ag—Si—Mg, чем из серебра, и значительно больший износ контактов из сплава Ag—Al. Эту разницу в поведении сплавов можно объяснить прежде всего разницей в температурах плавления соединений Mg2Si и Ag3Al: у первого на 160° С выше, а у второго на 180° С ниже, чем у серебра. Возможно, что здесь сыграла роль и разница в скоростях обратного растворения выпавшей фазы при нагреве контактной дугой.

Эвтектические сплавы также являются гетерогенными и внешне имеют сходство с композициями. Но они при нагреве образуют жидкий сплав и потому должны быть менее износоустойчивыми, чем остаренные сплавы, переходящие из двухфазного состояния в однофазный твердый раствор. Видимо, поэтому сплавы эвтектического типа не имеют применения в качестве контактов, за исключением немногих, и то преимущественно при концентрациях, соответствующих ограниченной области твердых растворов.