ГЛАВА ОДИННАДЦАТАЯ

МЕТОДЫ ИСПЫТАНИЯ КОНТАКТОВ

11-1. ОСНОВНЫЕ ВИДЫ ИСПЫТАНИЙ

Мы указывали ранее, что при современном состоянии наших знании о природе износа электрических контактов решающим для выбора контактов является испытание их на тех аппаратах и при тех же условиях, при которых они будут работать в эксплуатации.

Тем не менее в целях исследования, а также для предварительных испытании, которые давали бы быстрое подтверждение правильности выбора материала для контактов или указывали бы недостатки, которыми он обладает в заданных условиях работы, разными лабораториями были созданы многочисленные конструкции установок, позволяющих испытывать контакты в эквивалентных схемах и в условиях, приближающийся к эксплуатационным.

Установки служат как для определения отдельных характеристик контактов — контактного сопротивления, разных видов эрозии и свариваемости, так и для комплексных испытаний с определением совокупности свойств.

Здесь мы кратко рассмотрим наиболее типичные установки и методы испытания, применяемые в разных лабораториях.

Основные виды испытаний контактов сводятся к:

- испытаниям на контактное сопротивление;

- испытаниям на свариваемость и

- испытаниям на электрическую эрозию (мостиковую, дуговую, емкостную).

Кроме того, проводятся комплексные испытания с регистрацией всех или некоторых показателей по основным свойствам контактов.

11-2. ИЗМЕРЕНИЕ КОНТАКТНОГО СОПРОТИВЛЕНИЯ

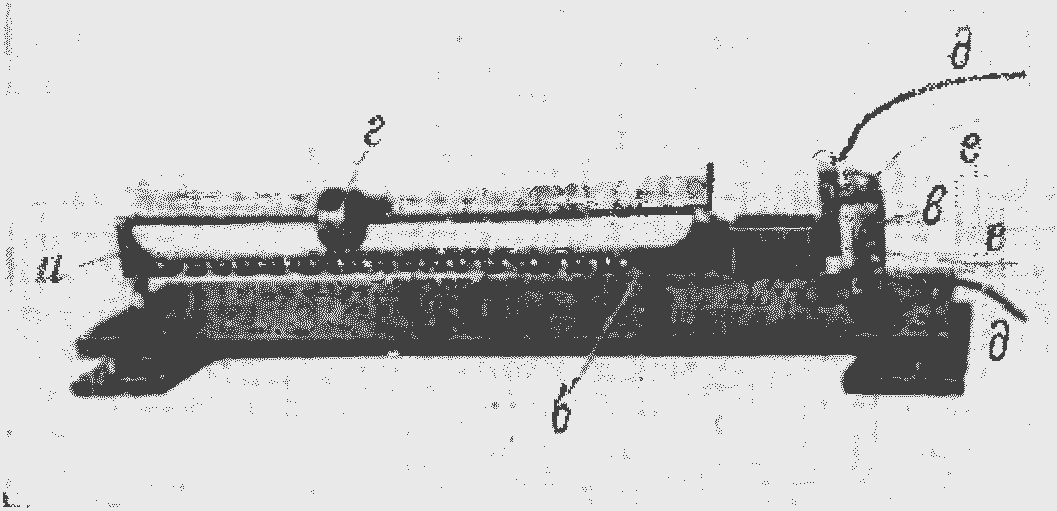

Для этой цели обычно применяется рычажное устройство (рычаг первого или второго рода) с передвижным грузом. На рис. 11-1 представлен прибор для измерения контактного сопротивления при сравнительно небольших нажатиях. Рычаг а имеет точку опоры б. Контакты закрепляются один на неподвижной стойке в, а другой на конце рычага. Груз г в виде гайки перемещается по винтовой резьбе вдоль шкалы, создавая нажатие на контактах в пределах от 0 до 160 Г. Ток подводится к контактам по проводникам д, а падение напряжения снимается с помощью проводников е Измерение контактного сопротивления производится методом амперметра — вольтметра.

Меняя величину нажатия и измеряя контактное сопротивление при каждом нажатии, можно получить зависимость

![]()

имеющую большое практическое значение, так как для данного материала контактов она позволяет найти оптимальную величину давления в контакте.

Рис. 11-1. Установка для определения контактного сопротивления при малых нажатиях.

Рис 11-2. Установка для определения контактного сопротивления при больших нажатиях.

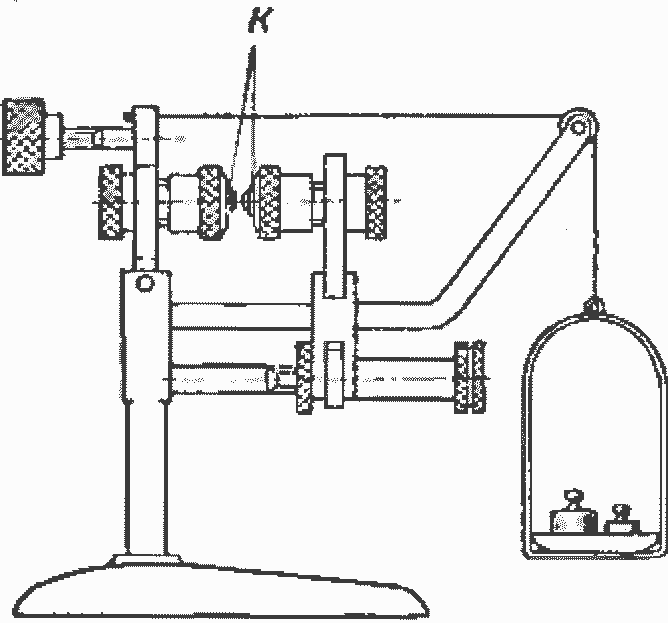

Для более высоких нажатий применяется установка, показанная на рис. 11-2. Она состоит из рычага первого рода, вдоль которого перемешается груз а, создавая нажатия на контактах от 700 до 2 300 Г. При нулевом положении главного груза контакты б находятся под грузом 700 Г, равным весу штока в. Для того чтобы при опускании штока не было толчка, могущего повредить поверхность контактов, шток осторожно опускается с помощью винта г. После этого к контактам с помощью подвижного груза а прилагается заданное давление. Измерение контактного сопротивления обычно проводится методом амперметра — вольтметра, по схеме на рис. 11 -2.

Рис. 11-3. Установка для определения контактного сопротивления (Вамберский).

На рис. 11-3 показана схема другой конструкция аналогично действующей установки [Л. 1-4]. В этой установке нагружение производится дискретно с помощью грузов, накладываемых на чашку весов. Такой способ не гарантирует сохранности поверхностной пленки на контакте из-за толчков, вызываемых накладыванием грузов.

Применяемый при измерениях ток не должен нагревать контактную поверхность.

На серебряных контактах было установлено [Л. 11-1], что ток до 20 а не влияет на результаты измерения контактного сопротивления. Целесообразно делать измерения, меняя направление тока, и брать средние результаты в целях устранения влияния, возникающих в контакте термо-э. д. с.

11-3. ИСПЫТАНИЯ НА СВАРИВАЕМОСТЬ КОНТАКТОВ

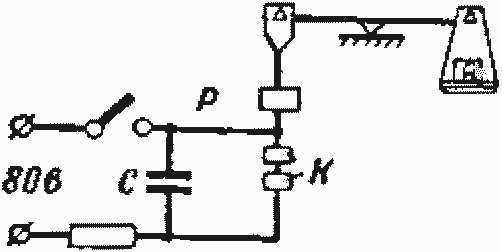

Простейшее устройство установки для испытания свариваемости контактов представляет собой рычажные весы, схема которых изображена на рис. 11-4,а, а внешний вид — на рис. 11-4,б. Левое плечо коромысла весов на 50 Г тяжелее правого.

Рис. 11-4. Весы для определении прочности приваривания контактов

а — схема; б — внешний вид.

Контакты К замыкаются под действием избыточного груза Р = 50 Г при опускании арретира весов. В этот момент происходит разрядка конденсатора С, вызывающая приварку контактов. Для определения прочности приварки в сосуд, находящийся на чашке весов, наливается вода, вес которой в момент размыкания контактов за вычетом предварительного груза (50 Г) указывает прочность приварки контактов. Конденсаторы заряжаются при напряжении до 110 в; емкость конденсаторной батареи 2—16 мкф.

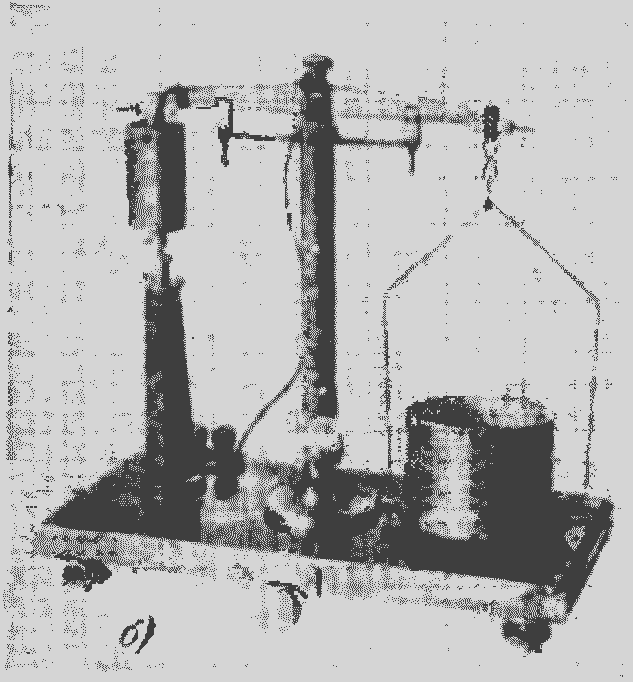

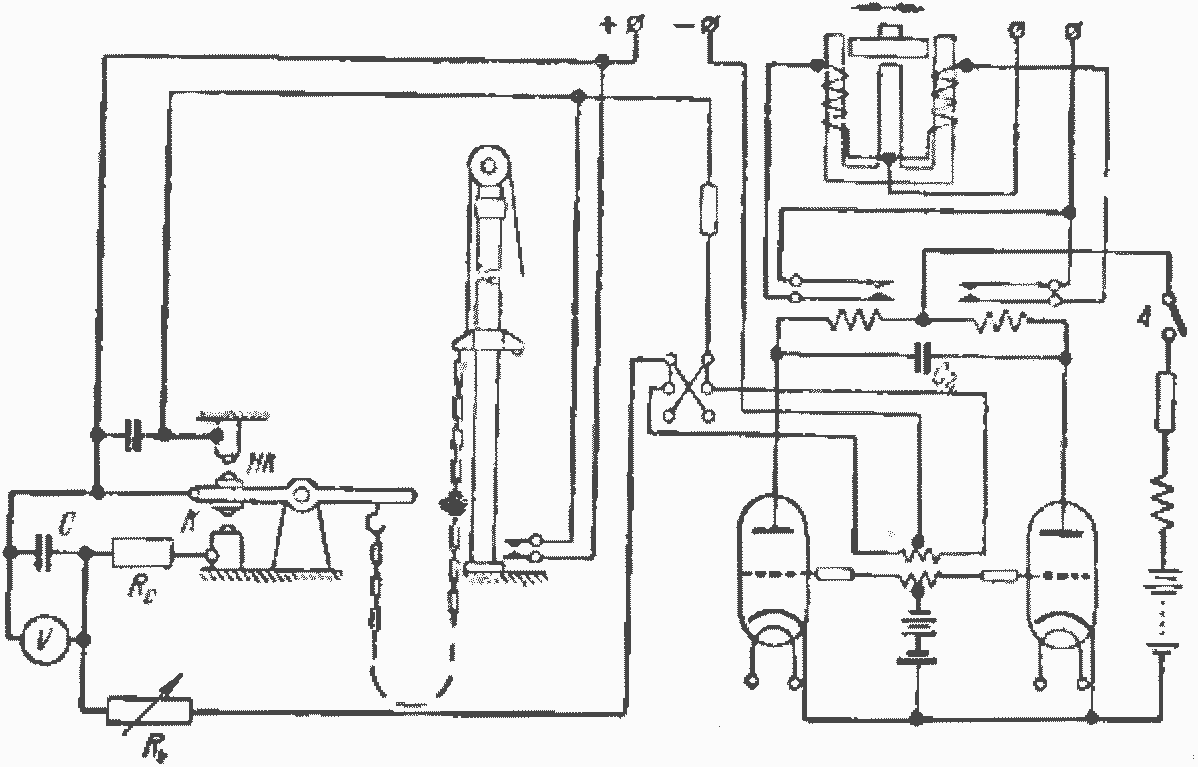

Другая установка для испытания контактов на свариваемость, также с использованием разряда конденсатора, вызывающего сваривание, показана на рис. 11-5 [Л. 112]. Сваривание испытываемых контактов К происходит благодаря разряду конденсатора С (30 мкф, 250 в). Конденсатор разряжается через сопротивление 0,1-1,0 ом, служащее для того, чтобы разрядный ток мало зависел от величины переходного сопротивления в контактах, поскольку контактное нажатие в описываемой установке невелико (3 Г). Прочность приварки контактов определяется с помощью цепи, один конец которой прикреплен к плечу рычага, а другой поднимается или опускается вдоль стойки.

Рис. 11-5. Установка для испытания контактов на свариваемость (Линк, Крапф).

При подъеме свободного конца цепи происходит замыкание испытываемых контактов и их приварка. При опускании цепи вес ее, приложенный к рычагу, увеличивается, пока не произойдет отрыв контактов друг от друга. Подъем и опускание цепи осуществляются путем намотки на барабан, соединенный с двигателем, троса, к которому прикреплен свободный конец цепи. В момент отрыва испытываемых контактов замыкаются вспомогательные контакты НК, и двигатель автоматически начинает вращаться в обратную сторону, поднимая цепь до замыкания испытываемых контактов. В момент их замыкания двигатель получает обратное направление вращения, опуская цепь, и это повторяется желаемое число раз. Установка имеет счетчики оборотов, по которым судят как о числе включений контактов, так и о длине опущенного конца цепи, которая пропорциональна его весу. Метод нагружения цепью применялся и в других установках.

Рис. 11-6. Установка для испытания на свариваемость контактов больших мощностей в условиях контактной дуги.

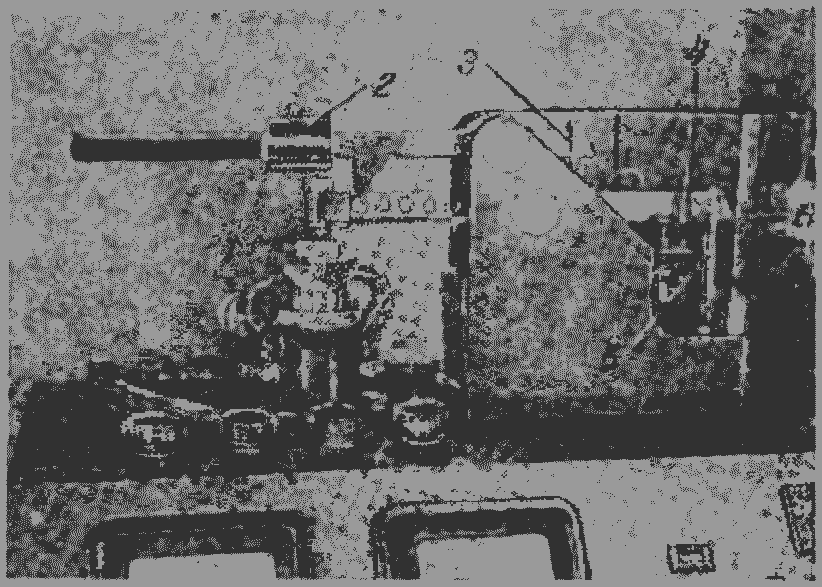

Для испытания на свариваемость контактов при больших мощностях и в условиях образования контактной дуги была разработана установка [Л. 1-3], изображенная на рис. 11-6. Здесь замыкание электрической цепи производится при помощи плавно опускающегося груза, который нажимает на рычаг, несущий верхний контакт, и создает требующееся контактное давление. При размыкании груз снимается при помощи электромагнита и тяги. Верхний контакт поднимается под действием постоянного груза. Если контакты приварились и груз недостаточен для их отрыва, с помощью тяги плавно прилагается дополнительный груз в виде цепи, подвешенной одним концом к тяге, а другим — к подъемному устройству. Цепь опускается до тех пор, пока контакты не разомкнутся. Величина дополнительного груза (прочность приварки) определяется по шкале.

Установка автоматизирована и снабжена счетчиками, указывающими число включений, число приварок и число нарушений контактной проводимости. При испытании на сваривание фиксируются ток приварки, прочность и частота приварок. Установка позволяет находить некоторые закономерности в процессе сваривания контактов, как это видно на рис, 9-5 и 9-6. На них даны характеристики некоторых контактных материалов в зависимости от величины тока. Кривые дают возможность установить при данных контактах минимальное усилие, которое должно развивать устройство для отрыва контактов в аппаратах в зависимости от тока, а также характер порчи контактов в зависимости от длительности их работы; рост прочности приваривания и нарушения контактной проводимости. Кривые, приведенные на рисунках, были получены при включении контактами переменного тока 50 гц, 60 в от сварочного трансформатора. Размыкание контактов производилось без тока, который отключался вспомогательным контактором.

Рис. 11-7. Установка для испытания свариваемости контактов большим импульсом тока.

А — испытываемые контакты.

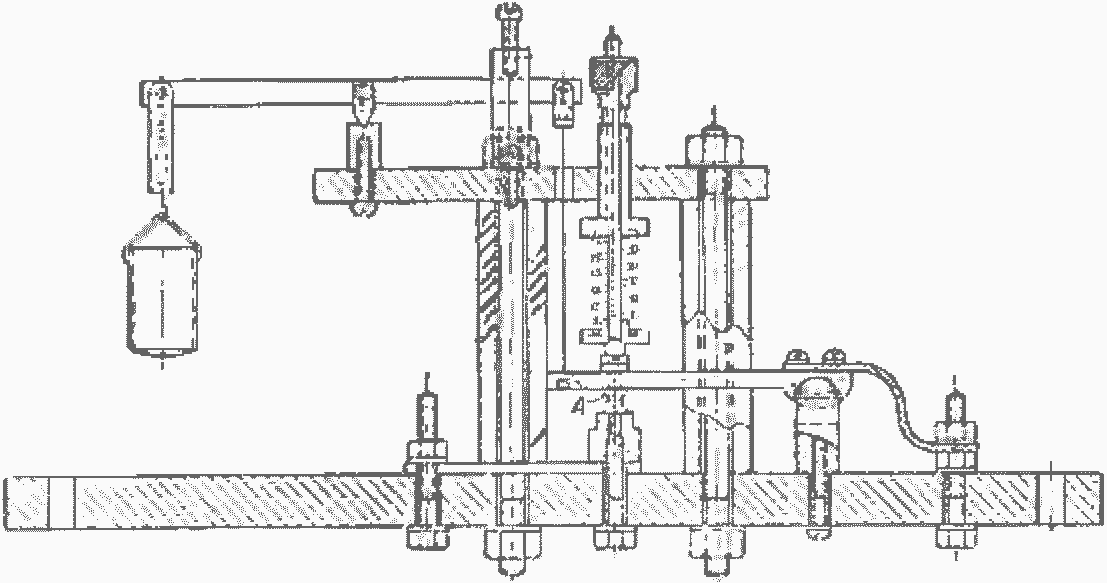

Приварка контактов друг к другу возможна не только при работе контактов, но и при замкнутом состоянии при прохождении больших импульсов тока. Установка для испытания контактных материалов на сваривание импульсным током, разработанная фирмой Моллори, изображена на рис. 11-7.

Контакты сжимаются пружиной под определенным давлением, и через них пропускается от сварочного трансформатора 100 квт импульс тока длительностью в один период тока 60 гц. Величина импульсного тока достигает 4 000—35000 а при напряжении 1—8 в. Для определения прочности приварки давление пружины снимается с контактов; в ведерко, подвешенное на другом конце коромысла, насыпается металлический порошок. Вес порошка в момент отрыва контактов определяет прочность приварки. О практическом применении этой установки сведений нет.