Контакты из композиций серебро—окись меди предложены недавно (Л. 9-10) в СССР; о применении за границей подобных контактов сведений не имеется. Контакты готовятся главным образом методом окислительного отжига и в небольших количествах металлокерамическим способом из порошков серебра и окиси меди.

Для окисления применяется сплав серебра с 8% меди, который после окисления содержит 10% СuО и известен под маркой СОМ8 [Л. 9-11]. Сродство к кислороду у меди значительно выше, чем у серебра, так как теплота образования окиси меди 38,5 ккал/моль, а окиси серебра 7 ккал/моль.

При этом коэффициент диффузии меди в серебре порядка 10-9, т. е. в 104 раз меньше, чем у кислорода. Это благоприятствует протеканию процесса окисления меди без образования резко выраженной сердцевины даже в тонких образцах, т. е. при более высоком градиенте концентрации, чем у сплава с кадмием (рис. 9-18).

Окись меди диссоциирует при более высоких температурах, чем окись кадмия.

Рис. 9-18. Микроструктура сплава серебро—медь (8%), окисленного в кислороде при 700° С; шлиф не травлен.Х420.

Диссоциация происходит в две стадии с выделением кислорода и образованием закиси меди:

![]()

и при более высокой температуре с образованием металлической меди:

![]()

Первая реакция протекает при 1 026о С, (вторая — при 1 800° С, т. е. полная диссоциация окиси меди происходит при температурах, значительно более высоких, чем окиси кадмия, причем только один компонент кислород — образует газовую фазу.

Следовательно, дугогасящее действие кислорода может проявиться лишь при более высоких температурах, чем при действии продуктов диссоциации окиси кадмия.

Действительно, опыт показал, что контакты с окисью меди проявляют свое преимущество в износоустойчивости перед контактами из серебра с окисью кадмия лишь при более высоких нагрузках током.

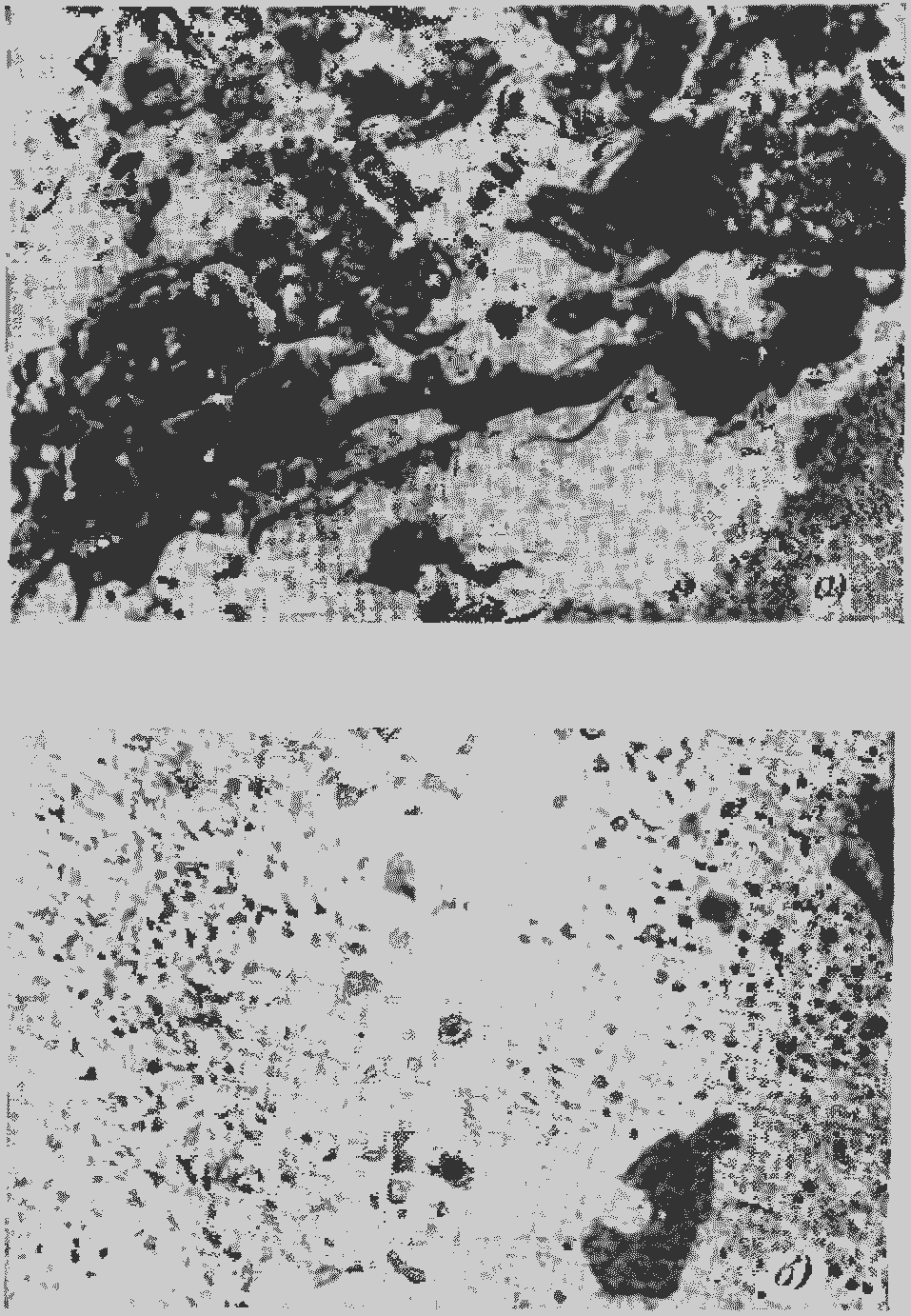

Уже отмечалось ранее, что при воздействии дуги микроструктура контактов на некоторой глубине от поверхности существенно изменяется. Характер изменения микроструктуры поверхностного слоя в контактах СОК и СОМ8 различен.

Заметная разница между контактами, содержащими окись кадмия и содержащими окись меди, заключается в том, что укрупненные вследствие коагуляции зерна окиси кадмия имеют слоистую форму, а зерна окиси меди — в большинстве случаев округленную и иногда содержат поры. Это свидетельствует о том, что зерна окиси меди находились в жидком состоянии. Иногда в рабочем слое наблюдаются зерна закиси меди, заметные в поляризованном свете (рис. 9-19).

Процессы, происходящие в рабочем слое композиций с окисью кадмия, были рассмотрены ранее и в основном сводятся к следующему. При воздействии высокой температуры контактной дуги (3—5000оС) практически одновременно плавится серебро и диссоциирует окись кадмия на кислород и пары кадмия. Большой объем образующейся газообразной фазы способствует выдуванию и деионизации дуги, т. е. ее гашению.

Процессы, происходящие в рабочем слое композиции с окисью меди, сложнее. Диссоциация окиси меди происходит, как уже сказано, при более высоких температурах, причем сначала окись меди разлагается па твердую закись и кислород, затем закись плавится и распадается на жидкую медь и кислород. Окись меди, следовательно, полностью диссоциирует при температуре более высокой, чем при диссоциации окиси кадмия, причем объем образующейся газовой фазы (при одинаковой температуре) вдвое меньше, чем при диссоциации окиси кадмия. Один из продуктов диссоциации — закись меди — проходит через жидкую фазу, тогда как продукты диссоциации окиси кадмия газообразны. В действительности процессы, происходящие в поверхностном слое контактов с окисью меди, должны быть сложнее указанной схемы, так как возможны растворение продуктов диссоциации в серебряной матрице и другие реакции, осложняющие процесс.

Рис. 9-19. Микроструктура поверхностного слоя окисленного сплава после воздействия контактной дуги.

а — серебро — кадмий (14%); б — серебро — медь (8%).

Более высокая температура диссоциации окиси и закиси меди обусловливает их действенность в смысле дугогашения при более высоких нагрузках контактов током, при которых окись кадмия бурно разлагается и расходуется. Это подтверждается тем, что слой, обедненный окисью меди.

Значительно тоньше, чем обедненный окисью кадмия в результате работы контактов в одинаковых условиях. Округлая форма зерен окиси меди в рабочем слое СОМ8, по-видимому, способствует сохранению более устойчивого контактного сопротивления по сравнению с OK15, в котором наблюдается слоистое расположение коагулировавших зерен окиси кадмия, что отмечалось при сравнительном испытании контактов.

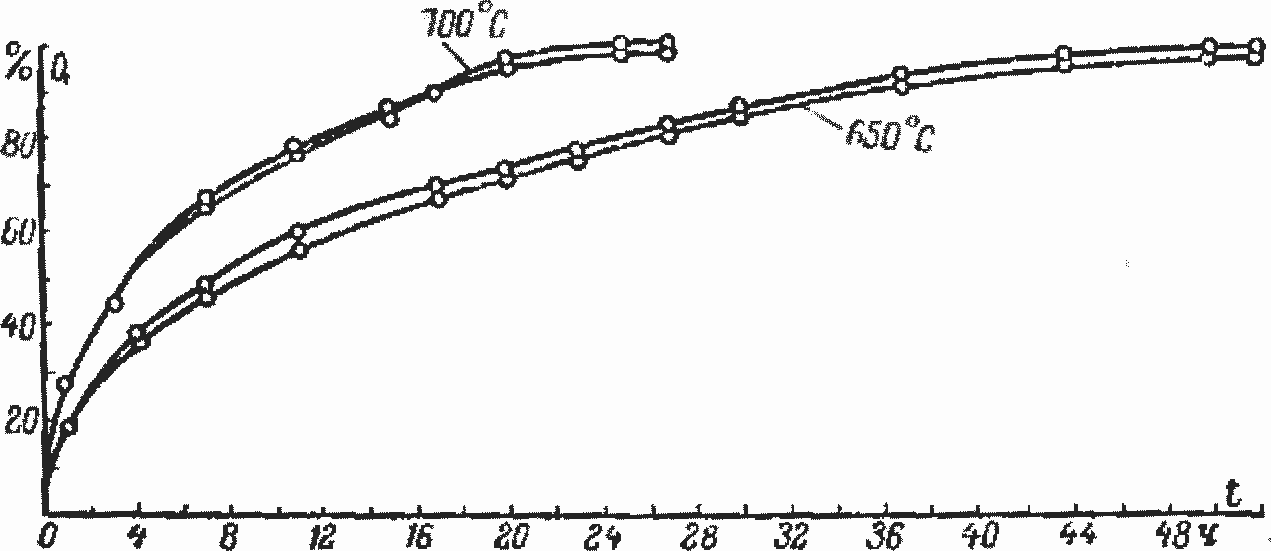

Рис. 9-20. Кривые окисления сплава серебро—медь (8%) при разных температурах в кислороде (Усов и Муравьева).

Кривые временной зависимости окисления серебряно-медных сплавов в кислороде даны на рис. 9-20.

Кривые окисления отвечают параболическому закону (Л. 9-6)

![]()

где Q — степень окисления;

t — время;

k и п — параметры параболы.

Для сплава с 8% Си, окисленного в кислороде, п=2,6, a k (при 700°С)=6800.

Отжиг в кислороде протекает почти вдвое быстрее, чем в воздухе. На рис. 9-12 изображена температурная зависимость параметра k в координатах![]() где

где

Т — температура окисления (°К). Температурная зависимость окисления меди в сплаве подчиняется экспоненциальному закону.

Практически отжиг серебряно-медного сплава проводится при температуре немного ниже температуры начала плавления сплава, т. е. при 700 С. Для ускорения процесса окисления отжиг необходимо проводить в кислороде, но в тех случаях, когда по каким-либо причинам применение кислорода невозможно, отжиг проводится на воздухе. Повышение давления кислорода ускоряет процесс, но сильно усложняет оборудование и не дает значительного сокращения времени отжига. Было показано расчетом, что для ускорения процесса окисления в 10 раз потребовалось бы давление кислорода в зоне отжига, равное 66 ат. Скорость струи кислорода заметного влияния на процесс окисления сплава серебро—медь не оказывает.

Микроструктура окисленного при оптимальном режиме серебряное-медного сплава с 8% Сu показана на рис. 9-18.

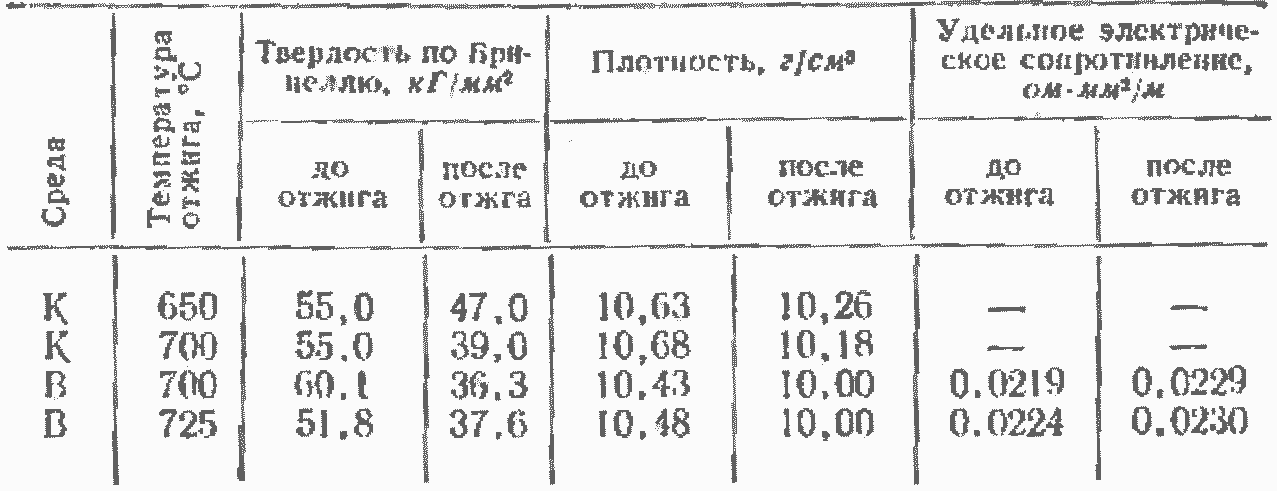

Изменение свойств сплавов в процессе окисления показано в табл. 9-7. В таблице даны твердость, плотность и удельное электрическое сопротивление сплавов, окисленных в воздухе (В) и кислороде (К).

Таблица 9-7

Свойства сплава с 8% Сu до и после окислительного отжига

К — кислород; В — воздух.

Удельное электрическое сопротивление серебряно- медного сплава после отжига практически не изменилось, так как для твердого раствора, содержащего 8,8% меди, оно мало отличается от удельного сопротивления смеси с эквивалентным количеством окиси меди, равного 0,022 ом-мм2/м.

Из приведенной таблицы видно, что плотность серебряно-медного сплава после отжига падает в среднем с 10,5 до 10,1 г/см2. Это падение является следствием образования менее плотных, чем металлы, окислов. Твердость падает, вероятно, из-за преобладания разрыхления сплава (увеличение объема сплава при окислении равно 6%) над эффектом дисперсионного твердения.

Было сделано измерение длины дуги между контактами из СОМ8 при постоянном токе 1,5 а, 110 в . Оказалось, что длина дуги у неокисленного сплава серебро—медь колеблется от 0,8 до 1 мм, у СОМ8 — от 1,0 до 1,2 мм, а у серебра — от 1,2 до 1,3 мм. Окись меди, таким образом, несколько сокращает длину и время горения контактной дуги по сравнению с серебром [Л. 9-11].

Микроскопическое исследование процесса окисления показало, что зернистые окислы образуются в объеме и по границам зерен твердого раствора. Окисление идет фронтом с одинаковой скоростью как по границам, так и внутри зерен.

При неполном окислении сплава окисленный слой состоит из двух частей: внутренней, которая содержит равномерно распределенную зернистую закись меди (в поляризованном свете она светится рубиновым цветом), и наружной, содержащей зернистую окись меди. В процессе окисления закись меди переходит в окись, причем слой с закисью меди передвигается к середине образца. При полном отжиге вся закись меди переходит в окись, а в середине образцов остается слабо выраженная сердцевина, богатая мелкими зернами окиси меди.

Для проверки влияния длительного отжига и окисления на качество сплавов были исследованы рекристаллизация и хрупкость сплавов при отжиге в кислороде и воздухе. Наибольшая величина зерна получилась при 7%-ном обжатии сплава в холодном состоянии.

Путем термической и механической обработок были получены образцы с различной величиной зерен серебряно-медного сплава. В процессе окислительного отжига зерна во всех образцах выросли до одного размера; следовательно, ни механическая, ни термическая обработка, предшествующие окислению, не влияют на величину зерна, а, следовательно, и на хрупкость сплавов.

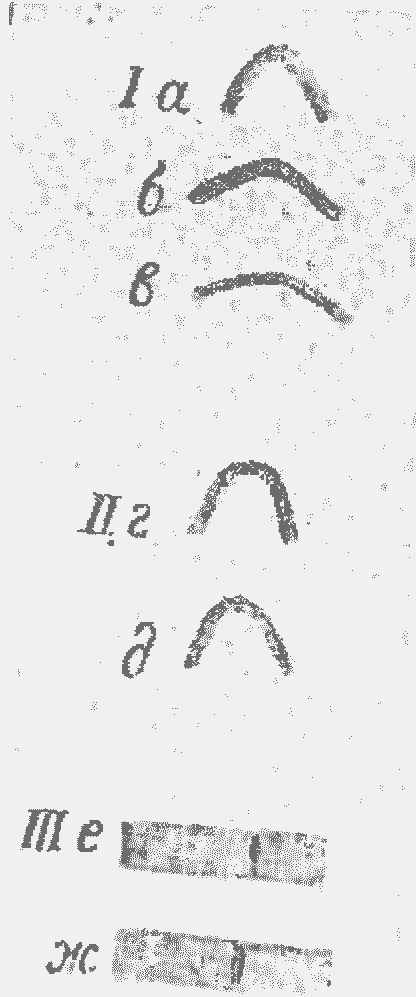

На рис. 9-21 дан вид образцов после испытаний на хрупкость. Для сравнения показаны образцы из металлокерамических композиций ОК15 и ОК12.

Окисленные сплавы СОК 15 и С0М8, как видно на рисунке, являются, по сравнению с ОК15 и ОК12, пластичным материалом. Температура отжига не влияет на его хрупкость. Образцы толщиной 1 мм, отожженные в воздухе, пластичнее отожженных в кислороде. Различные варианты предварительной термической и механической обработок не повлияли на пластичность материала.

Рис. 9-21. Образцы из разных композиций после испытания на изгиб.

I — окисленный сплав серебро — кадмий (14 %): а — при 800 С; б — при 700 С; в — при 650 С; II — окисленный сплав серебро-медь (8%); г — при 700 С; д — при 650° С: III — металлокерамика серебро — окись кадмия: е —13% окиси кадмия; ж — 12% окиси кадмия.

Коррозионная стойкость контактов С0М8 была испытана в условиях, имитирующих влажно-жаркую тропическую атмосферу, я в условиях, имитирующих атмосферу индустриальных тропических районов. Испытание проводилось в первом случае в эксикаторах над дистиллированной водой, а для создания атмосферы индустриальных районов в эксикатор вводилась примесь сернистого газа (1 мг на 1 л воздуха). Эксикаторы находились в термостатах при 45±5°С в течение 8 ч, затем нагрев выключался и эксикаторы вместе с термостатом охлаждались до компа гной температуры и находились при пей до нового цикла. При охлаждении образцы покрывались росой, В результате у контактов СОМ8 и СОК 15 во влажно-жаркой атмосфере переходное сопротивление мало изменилось и внешний вид остался хорошим. По коррозионной стойкости они несколько лучше, чем ОК15, и могут быть применены во влажно-жарком климате.

В присутствии сернистого газа коррозия протекала значительно быстрее. На контактах образовался белый налет продуктов коррозии, и контактное сопротивление увеличилось во много раз, а в некоторых точках контактной поверхности имелось нарушение проводимости. В индустриальной тропической атмосфере контакты СОМ8 и СОК могут применяться при условии механического разрушения пленок благодаря высокому контактному давлению, ударам или проскальзыванию при замыкании.

Контакты С0М8, изготовленные окислением сплава СрМ916 (без подслоя), хорошо напаиваются на медь припоями ПСр70, ПСр71 и ПСр15 (ГОСТ 8190-56). Для крепления контактов к латунной арматуре контакты СОМ8 готовятся с серебряным подслоем. Исходным материалом служит биметалл СрМ916—Ср999, и пайка осуществляется или серебряными припоями, или медно-сурьмяно-фосфористым ПМФСу6-13.

Контакты СОМ8 нашли применение на ряде заводов, например, для бытовых автоматов и контакторов [Л. 9-12].

Высокая износоустойчивость контактов СОК15 и СОМ8 показана при сравнительных испытаниях на контакторах типа КПД 103 [Л. 7-3], а также на основании статистической обработки экспериментальных данных многочисленных испытании контактов в разных условиях, произведенной Р. С. Кузнецовым [Л. 9-13].

9-8. ДРУГИЕ КОМПОЗИЦИИ ТИПА СЕРЕБРО—ОКИСЬ МЕТАЛЛА

Композиции серебро—окись свинца содержат диссоциирующий компонент РbО и по своему характеру аналогичны контактам с окисью кадмия. Они имеют низкое удельное и контактное сопротивления и стоики к свариванию, но при более низких напряжениях. Термостойкость их вследствие малого объемного содержания окиси свинца и ее низкой температуры плавления (880° С) невысока.

Контактное сопротивление композиций с 5% РbО при испытаниях на тропическую коррозию оказалось наиболее устойчивым по сравнению с другими композициями, очевидно вследствие малого объемного содержания окиси и преобладания серебра [Л. 3-1].

Композиции серебро—окись свинца готовятся из порошков серебра и желтой модификации окиси свинца по обычной схеме: прессование смеси, спекание (в воздухе) и до прессование. Они поддаются холодной прокатке. Свойства этих композиций даны в таблице (приложение III).

Имеются некоторые сведения о композициях серебро—окись висмута и серебро—окись хрома. Окислы вводятся в состав композиций в небольших концентрациях, и потому композиции обладают небольшим удельным электрическим сопротивлением. Каким образом указанные окислы влияют на работу контактов неясно.

Композиции с окисью хрома являются ОПЫТНЫМИ. По данным [Л. 8-1] они обладают высокой стойкостью к свариванию, а также дугогасящим действием. Однако обгар их сравнительно высок и потому они могут найти применение при средних мощностях.