7-2. ТУГОПЛАВКИЕ МЕТАЛЛЫ

К группе тугоплавких металлов, применяемых для контактов, относятся вольфрам, молибден и ренин. Сравнение их характеристик дано в табл. 7-1. По твердости и температурам плавления кипения они имеют наиболее высокие показатели среди металлов, применяемых для контактов, и лишь молибден несколько уступает рутению, осмию и иридию. Рассматриваемые металлы относятся к разным группам периодической системы элементов и имеют разные кристаллические решетки.

Молибден и вольфрам входят в шестую группу, подгруппу В пятого и шестого периодов, а рений — в седьмую группу В шестого периода. Кристаллическая решетка молибдена и вольфрама — объемноцентрированный куб, а рения — гексагональная плотно упакованная. Поэтому в отношении химических свойств и образования сплавов эти металла ведут себя различно.

По давности применения и значимости в контактной технике в настоящее время металлы могут быть расположены в следующем порядке: вольфрам, молибден, рений. В этом порядке они и будут рассмотрены.

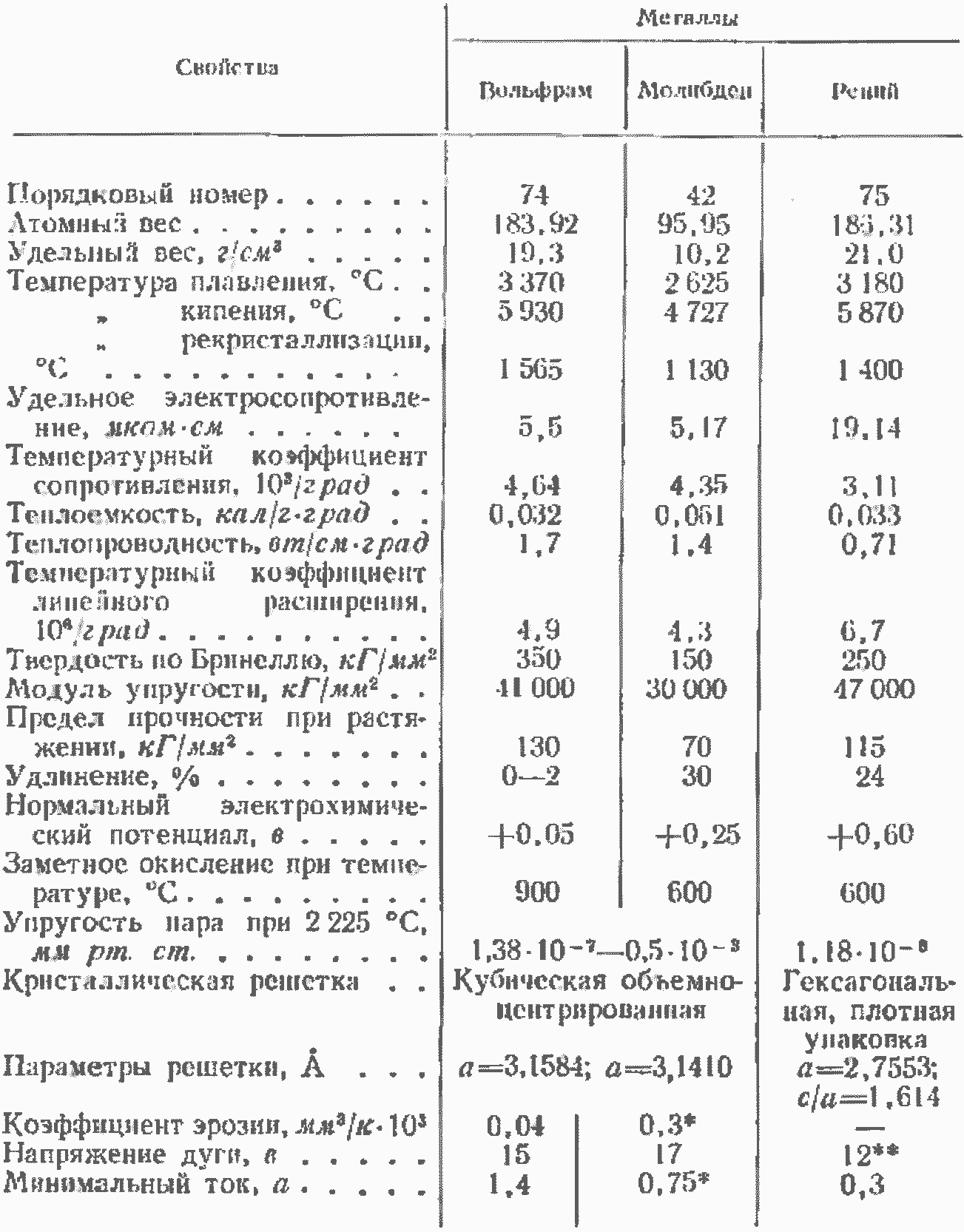

Таблица 7-1

* В азоте.

а) Вольфрам

Наиболее ранние сведения о применении вольфрама для контактов относятся к 1918 г. В настоящее время вольфрам является одним из самых распространенных контактных материалов. Вольфрам имеет приблизительно такие же параметры характеристики дуги, как и плагина, т. е. он в такой же степени способен противостоять образованию дуговых разрядов. Однако вольфрам подвержен эрозии и переносу металла в несколько раз меньше, чем платина, что объясняется весьма высокой твердостью и термическими свойствами вольфрама.

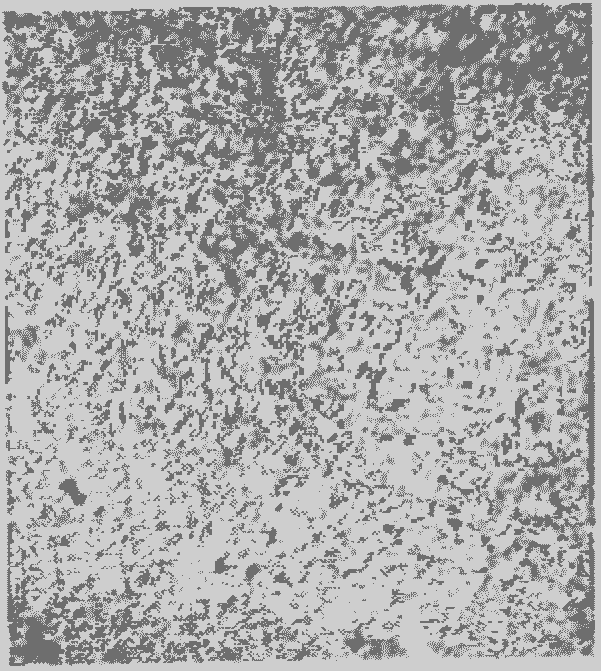

Вольфрамовые контакты в зависимости от способа изготовления бывают двух сортов: резаные из прутка и штампованные из полосы. Резаные из кованого прутка вольфрама контакты имеют вытянутые зерна в виде волокон, направленных вдоль оси контакта. На шлифе, плоскость которого параллельна рабочей поверхности контакта, видны поперечные разрезы волокон (рис. 7-3).

Рис. 7-3. Микроструктура вольфрамового контакта, резанного из прутка (шлиф, параллельный контактной поверхности).

Рис. 7-4. Микроструктура вольфрамового контакта, штампованного из полосы (шлиф, параллельный контактной поверхности), Х55.

Штампованные из прокатанной полосы контакты на шлифе, параллельном рабочей поверхности, имеют волокна, расположенные поперек оси контакта (рис. 7-4).

Эрозия у резаных контактов выражена заметно слабее, чем у штампованных, которые расслаиваются и окисляются по междузерновым границам, что вызывает неустойчивость их переходного сопротивления.

Более высокая износоустойчивость вольфрамовых контактов с волокнами, направленными вдоль оси контакта, была позже подтверждена в работе [Л. 7-4].

Влияние зернистости на эрозию вольфрамовых контактов с продольным направлением волокон было проверено Е. А. Шумской [Л. 2-22].

Было показано рентгенографически, что в крупнозернистом вольфраме искажения решетки более значительны, чем в мелкозернистом, и поэтому крупнозернистый вольфрам менее стоек к эрозии, чем мелкозернистый.

Большим достоинством вольфрамовых контактов является то, что они не свариваются в работе и благодаря высокой твердости не поддаются механическому износу. Эго дает возможность применять их при высоких давлениях, требующихся вследствие их окисляемости. При малых давлениях они мало пригодны. Длительность службы их очень велика (табл. 6-3).

При нагревании вольфрам окисляется, образуя непроводящие пленки окислов. Правда, он начинает заметно окисляться только выше 400° С; до 700о С на нем образуются пленки побежалости и только выше 700° С появляется более толстый слой окислов. Тем не менее контактное сопротивление у вольфрама в процессе работы остается устойчивым. Это связано со свойствами окислов вольфрама: относительно высокой электропроводностью и низкой температурой сублимации.

Окисная пленка на вольфрамовых контактах состоит преимущественно из промежуточного окисла серо-фиолетового цвета. При интенсивных дугах наблюдается также желтый осадок WO3. Температура сублимации обоих окислов равна 800—900° С. Кроме того, серо-фиолетовая пленка окислов вольфрама в отличие от рыхлых окислов других металлов тонка и плотно прилегает к поверхности контактов, вследствие чего при их соприкосновении она легко пробивается я устанавливается электрический контакт.

Вольфрам является довольно стойким к атмосферной коррозии в обычных условиях.

После полугодового лежания в комнатном воздухе, по данным Хольма, разброс контактного сопротивления у вольфрамовых контактов (в паре с золотом) увеличился по сравнению со свежезачищенным примерно в 10 раз, но без нарушения контактной проводимости (рис. 3-1).

Нарушение электропроводимости контактов было обнаружено при длительном хранении аппаратов, содержащих «пертинакс» или гетинакс и снабженных вольфрамовыми контактами, в относительно влажном воздухе [Л. 7-5 и 7-6].

На основании наших и заграничных исследований атмосферной коррозии вольфрама можно сказать, что

Вольфрамовые контакты в процессе хранения могут покрываться изолирующей пленкой, природа и интенсивность которой зависят от условий. Интенсивная коррозия вольфрамовых контактов вызывается наличием во влажном воздухе паров фенола, формальдегида, аммиака и других веществ.

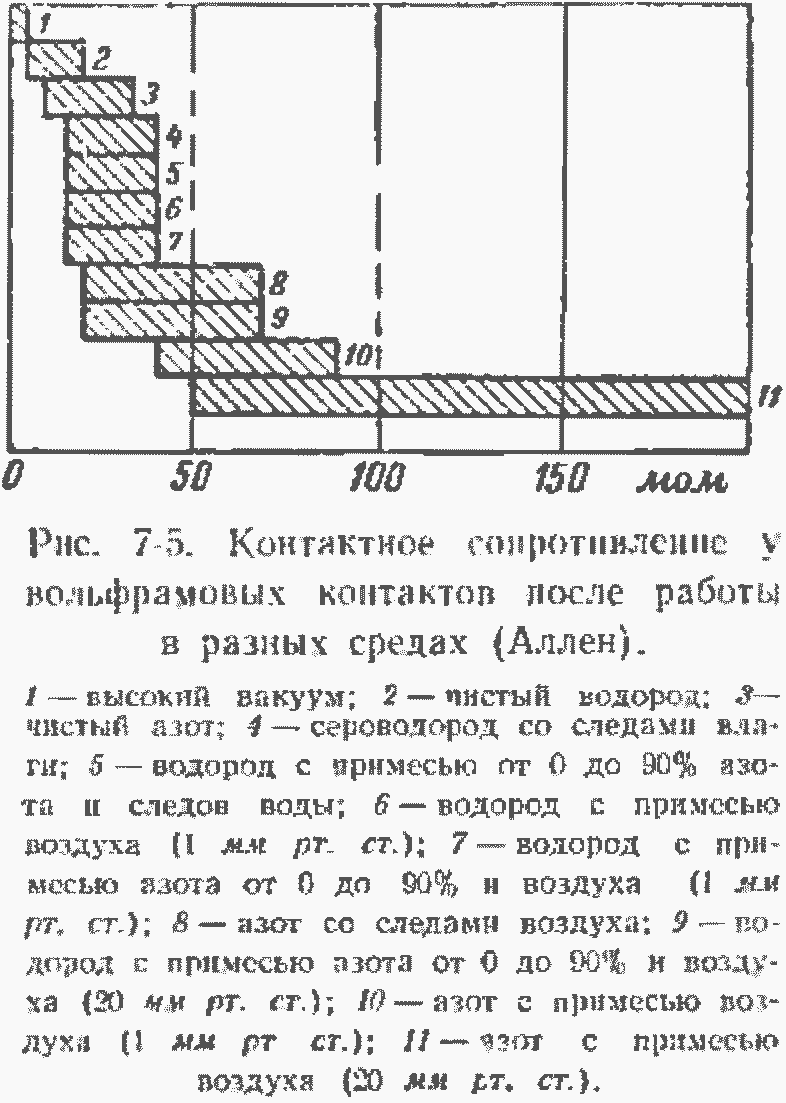

Интенсивная коррозия вызывается также неблагоприятным в электрохимическом отношении контактированием вольфрама с другими металлами, составляющими материал контактодержателей, припоя и защитно-декоративного покрытия. При применении вольфрамовых контактов следует избегать воздействия паров веществ, могущих выделяться из изоляции, а также осуществлять надежную защиту вольфрама от электрохимической коррозии. На рис. 7-5 представлена диаграмма, показывающая изменение контактного сопротивления у вольфрамовых контактов после работы в разных защитных средах (Л. 7-7). Лучшую защиту против образования непроводящих пленок показали высокий вакуум, затем чистый водород и чистый азот.

б) Молибден

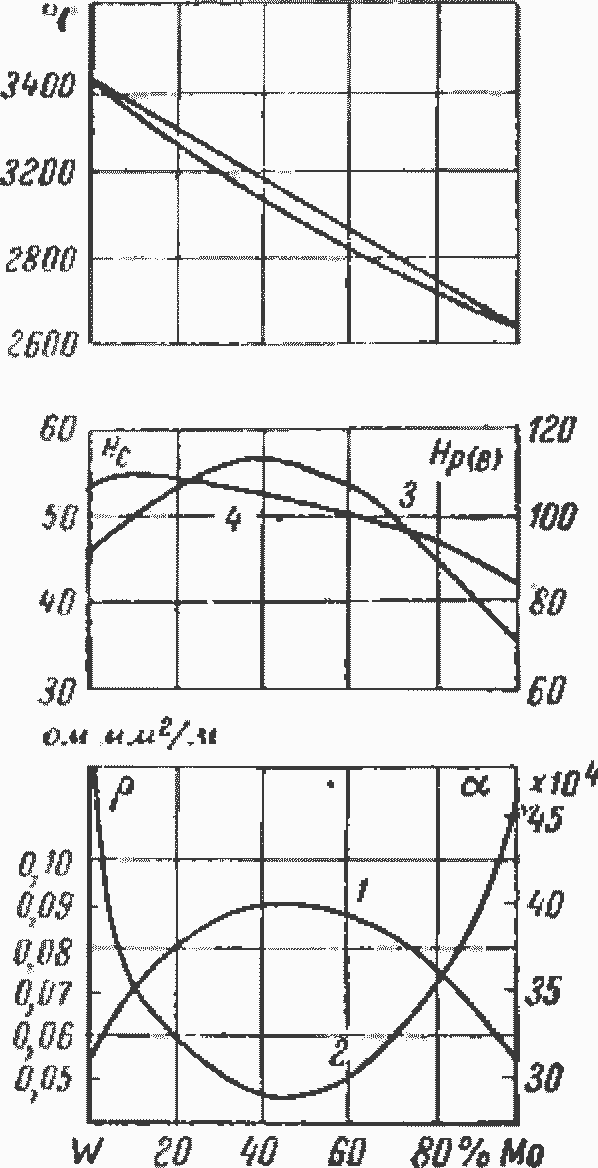

Рис. 7-6. Диаграмма состояний и свойства сплавов вольфрам— молибден.

1 — удельное сопротивление; 2 — температурный коэффициент; 3 — твердость по склерометру; 4 — твердость по Роквеллу, шкала В.

Молибден имеет более высокое минимальное напряжение дуги, но несколько меньший, чем у вольфрама, минимальный ток. Твердость и термические свойства молибдена ниже, чем у вольфрама, в соответствии с чем эрозия катода при дуге у молибдена больше, чем у вольфрама. Напротив, эрозия анода в емкостной цепи у молибдена меньше.

Молибден, как и вольфрам, подвержен атмосферной коррозии; заметное образование окислов у него начинается около 600 С. Окислы образуют рыхлый осадок, вследствие чего контакты из молибдена способны внезапно полностью нарушить контактную проводимость, что делает их значительно менее надежными, чем вольфрамовые контакты, при работе в воздухе.

В качестве контактных материалов представляют интерес вольфрамо-молибденовые сплавы, образующие непрерывный ряд твердых растворов (рис. 7-6). Прибавление к вольфраму молибдена изменяет твердость и удельное сопротивление сплавов по кривой с максимумом около 45% Мо, а температурный коэффициент сопротивления — по кривой с минимумом, типичной для серии твердых растворов.

Эрозия сплавов уменьшается по U-образной кривой при размыкании контактов с образованием дуги (рис. 7-7). Минимум эрозии лежит около 50% атом. (31% вес.) Мо.

Рис. 7-7. Эрозия контактов из сплавов вольфрам—молибден (Усов).

А — потери веса анодов (в aзоте) и емкостной цепи; К — потери веса катодов (в водороде) цепи.

Исследование окисления сплавов при работе контактов в воздухе показало сильное увеличение окисления и нарушение проводимости при увеличении содержания молибдена. Поэтому сплавы вольфрама с молибденом и, в частности, с 34 % молибдена могут быть полезны в среде, обеспечивающей отсутствие окисления контактов, например в вакуумных или наполненных инертным газом выключателях.

Вольфрам и молибден имеют широкое применение качестве тугоплавком составляющей в композициях для мощных контактов в) Рений

Ренин по тугоплавкости, твердости и прочности близок к вольфраму, а по пластичности — к молибдену.

Репин относится к VII группе периодической системы, а потому химические свойства его отличны от свойств вольфрама и молибдена, хотя по некоторым внешним признакам рений стоит ближе к молибдену, чем к вольфраму. Заметное окисление рения, как п молибдена, начинается при температуре 600°С. Окислы его более летучи, чем у молибдена и вольфрама (высший окисел рения Re2O7 возгоняется при 450° С, молибдена МоО3 — выше 600°С, а вольфрама WO3 — выше 800°С). Это должно способствовать лучшему самоочищению рениевых контактов от окисной пленки под действием контактной дуги.

Электрохимический потенциал рения занимает промежуточное положение между вольфрамом и молибденом. Удельное сопротивление рения значительно выше, чем у вольфрама и молибдена.

Параметры контактной дуги у рения более низкие, чем у вольфрама и молибдена. Имея разные кристаллические решетки, рений нe дает непрерывного ряда твердых растворов с большинством металлов, применяемых для контактов, кроме осмия и, вероятно, рутения, с которыми он имеет одинаковый тип и близкие параметры решетки.

О применении рения для контактов известно очень мало. Следует указать немецкий патент [Л. 7-8] 1930 г., в котором, по-видимому, впервые предлагается применить рений для контактов. В немногочисленных работах, касающихся рения, имеются указания, что рениевые контакты имеют большую стойкость к износу при дугах постоянного тока большой величины, причем оксидная пленка препятствует переносу металла и свариванию контактов. В высоконагруженных прерывателях тока рениевые контакты оказались значительно более стойкими, чем вольфрам и платино-рутениевый сплав. Практическое применение рениевые контакты нашли в магнето-морских судовых двигателей вследствие стойкости к коррозии [Л. 7-9].

Коррозионная стойкость рения по сравнению с другими тугоплавкими металлами представляет особый интерес, если принять во внимание, что вольфрам и молибден недостаточно стоики к атмосферной коррозии.

Контакты из рения, вольфрама и сплавов рения с вольфрамом были испытаны на воздействие влажного воздуха, высоких температур и контактных дуг с целью выяснения условий образования непроводящих пленок [Л. 7-10 и 7-11].

Рениевые контакты при нагреве до 1 000° С показали невысокое контактное сопротивление, резко падающее при 700° С вследствие улетучивания окислов рения.

Вольфрам, а также вольфрамовые сплавы с 5, 15 и 20% рения показали в этих условиях рост сопротивления и нарушение контактной проводимости при 700— 1 000о С. Сплавы молибдена с 10 и 18% рения дали нарушение проводимости при 700°С. Сплав с 40% рения нарушения проводимости не дал до 1 000о С.

Исследование показало, что основным преимуществом рения как контактного материала по сравнению с вольфрамом являются стойкость его к атмосферной коррозии (рис. 7-8), а также сохранение контактной проводимости при воздействии высокой температуры и контактной дуги (рис. 7-9). Контактное сопротивление рения оказалось более устойчивым сравнительно с вольфрамом.

Эрозия контактов из рения в условиях, описанных выше, оказалась значительно больше, чем вольфрамовых контактов.

Рис. 7-8. Вид поверхностей контактов после коррозии во влажной атмосфере (Усов и Поволоцкая).

а — рений; б — вольфрам

Рис. 7-9. Вид поверхностей рениевых контактов после испытания на вибраторе (Усов и Поволоцкая).

а — анод; б — катод.

Кроме того, было установлено, что рений хорошо пропитывается серебром и медью, что может быть использовано при изготовлении композиций па основе рения.

Контакты из рения и его композиций с серебром и медью легко напаиваются на медную и стальную арматуру по технологии па1ки вольфрама. Полученные данные позволяют рекомендовать рений в качестве материала для низковольтных разрывных контактов на токи порядка нескольких ампер для аппаратуры, предназначенной для длительного хранения на воздухе.

Из сплавов рения пока практически испытаны и получили некоторое применение сплавы вольфрам—рений с 15—20% Re. Они лежат в ограниченной области твердых растворов, так как вольфрам и рений имеют разные кристаллические решетки (рис, 7-10).

Контакты из указанных сплавов отличаются повышенной износоустойчивостью в условиях вибрационного режима при токах до 3 а и напряжении 12—20 в.

Рис. 7-10. Диаграмма состояний сплавов вольфрам—рений (Савицкий и Тылкина).