9-6. СВОЙСТВА ОКИСЛЕННЫХ СПЛАВОВ СЕРЕБРО-ОКИСЬ КАДМИЯ

Сплавы с 14% Cd после окисления содержат 15% CdO, что соответствует оптимальному составу композиции серебро—окись кадмия. Окисленный сплав известен под маркой COK15 в отличие от металлокерамической марки ОК15. Микроструктура СОК15 дана на рис. 9-10. Величина зерен окиси кадмия меняется от внешней поверхности к центру.

Рис. 9-13. Микроструктура сплава серебро—кадмий (14%), окисленного в кислороде при температуре 650°С; шлиф не травлен. X420 (Усов и Муравьева).

Окисление с одинаковой скоростью идет фронтом как по границам, так и внутри зерен. При прерывистом отжиге образуются прослойки, более богатые окислами. Чем ниже температура окисления, тем неоднороднее микроструктура сплава (рис. 9-13).

По окончании отжига в центре сплава образуется светлая прослойка или сердцевина, более бедная окисью кадмия, зерна которой имеют очень небольшие размеры.

Образование прослойки (сердцевины) можно объяснить создающимся в процессе окисления градиентом концентрации кадмия, который побуждает диффундировать атомы кадмия от центра сплава к периферии.

Из закона диффузии Фика

![]()

следует, что, уменьшая градиент концентрации![]() можно замедлить скорость диффузии

можно замедлить скорость диффузии![]() , т. е. затормозить движение атомов кадмия от центра к периферии.

, т. е. затормозить движение атомов кадмия от центра к периферии.

Отжиг достаточно толстых пластин сплава Ag—Cd показал, что при этом ясно выраженной прослойки не образуется.

Отжиг толстых пластин не всегда требуется, но экономически выгоден, так как время полного окисления сплава растет с толщиной по линейному закону.

Хотя наличие в отожженном сплаве менее окисленной прослойки кажется дефектом материала, некоторые авторы [Л. 9-8] считают, что сочетание износоустойчивой окисленной периферической части контакта с вязкой сердцевиной является благоприятным обстоятельством, так как оно уменьшает хрупкость, свойственную окисленному сплаву, и экономит время отжига.

Окисленный слой во многих случаях является достаточно долговечным при работе контактов, а сердцевина, как было установлено [Л. 9-3], располагается в центре тяжести контакта. Подбирая соответствующую форму контакта, можно переместить центр тяжести сердцевины в место, достаточно отдаленное от рабочей поверхности.

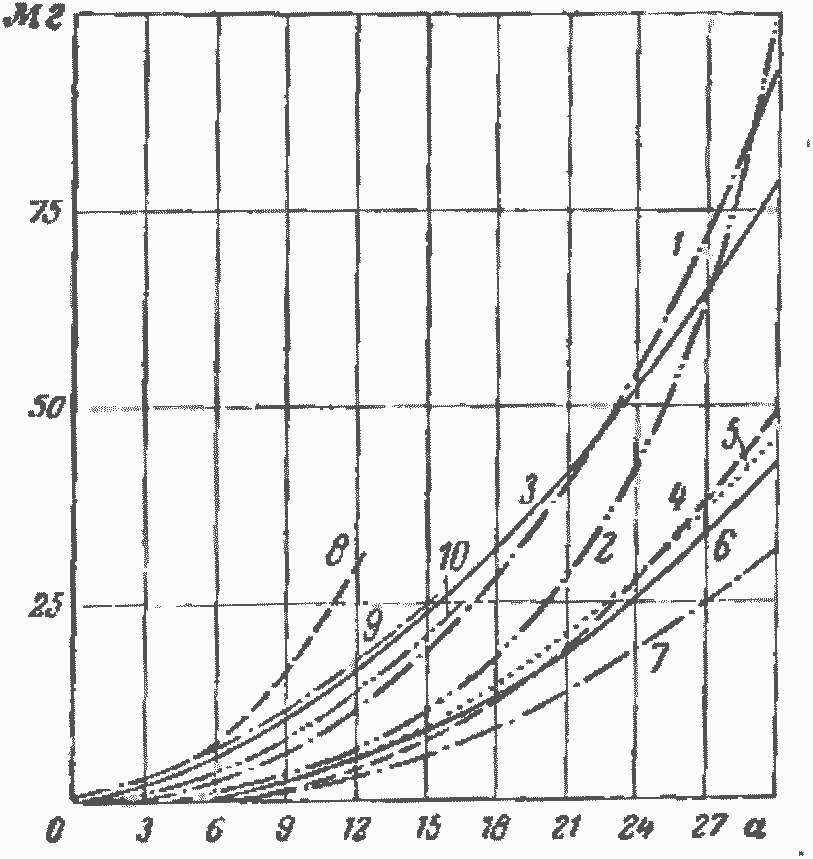

На рис. 9-11 показана величина эрозии контактов из окисленного сплава сравнительно с металлокерамической композицией серебро—окись кадмия [Л. 9-9]. Износ их значительно меньше, чем металлокерамических контактов.

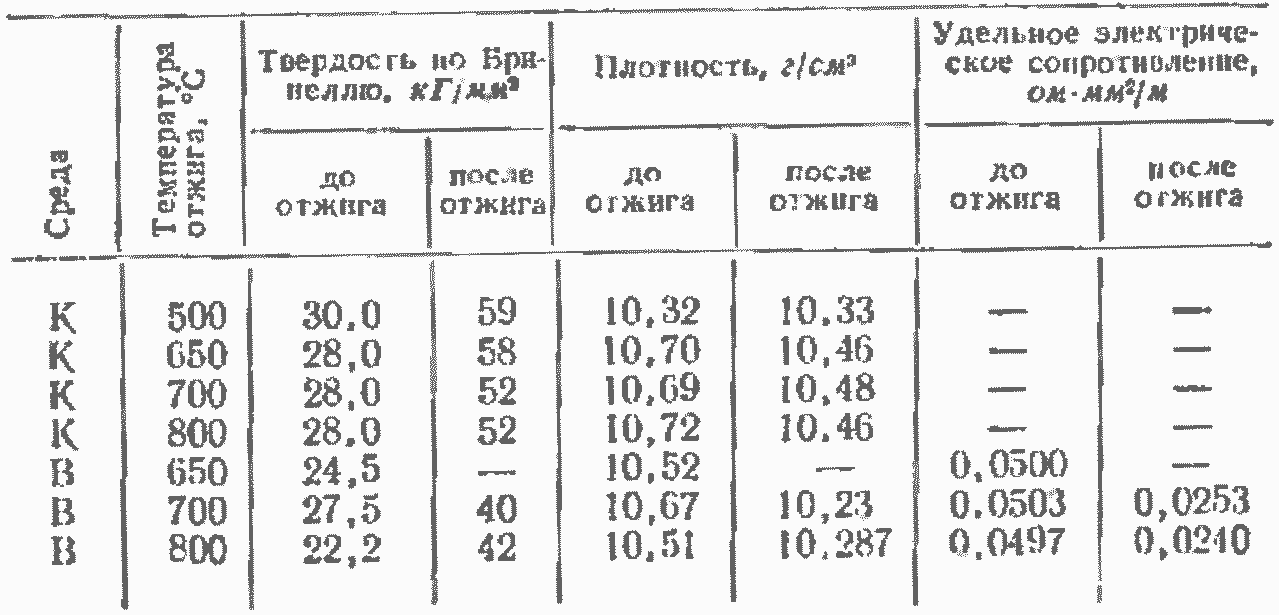

В табл. 9-5 даны твердость, плотность и удельное электрическое сопротивление серебряно-кадмиевых сплавов до и после отжига при разных температурах в кислороде (К) и воздухе (В).

Рис. 9-14. Эрозия контактов из композиций в зависимости от тока (Рихгер).

1 — серебро—кадмий; 2 — серебро—никель (20%); 3 — серебро; 4 — серебро—кадмий (10%); 5 — серебро—кадмий (15%); С — серебро—кадмий (окисленный сплав); 7 — серебро—кадмий (окисленный сплав); 8 — серебро—палладий (30%); 9 — ОК 15, 10 —ОК 10.

Таблица 9-5

Свойства сплавов с 14% Cd до и после окислительного отжига

Из приведенной таблицы видно, что плотность сплавов после отжига падает. Это падение является следствием образования менее плотных, чем металл, окислов.

Сравнение изменении объемов образцов после отжига с вычисленным как результат окисления легирующего металла показало, что увеличение объема сплава по отношению к первоначальному приблизительно равно 3%. Это может вызвать внутренние напряжения и в некоторых случаях привести к образованию трещин и рыхлости после отжига.

У сплава серебро—кадмий после отжига наблюдается увеличение твердости, которое надо отнести за счет образования тонкодисперсной окиси, обусловливающей дисперсионное твердение, отмеченное и у других сплавов [Л. 9-6]. Удельное электрическое сопротивление сплавов после отжига падает с 0,05 до 0,024 ом·мм2/м.

Вычисленное по правилу смешения удельное сопротивление композиции с 15% CdO равно 0,019 ом-мм2/м, т. е. меньше, чем у отожженного сплава, что показывает на существование остаточного твердого раствора кадмия в серебре после отжига.

Исследование, проведенное [Л. 9-8] на отожженных проволоках с 10 и 15% Cd, окисленных в воздухе при 800° С, показало, что электропроводность в процессе отжига подчиняется закону аддитивности, слагаясь из удельных электропроводностей остаточного твердого раствора Ag—Cd и окисленной области, взятых в объемных отношениях. Предел прочности при растяжении и удлинение при этом отступают от закона смешения.

При одинаковом времени отжига объем окисленного слоя растет со степенью холодной деформации проволок [Л. 9-8].

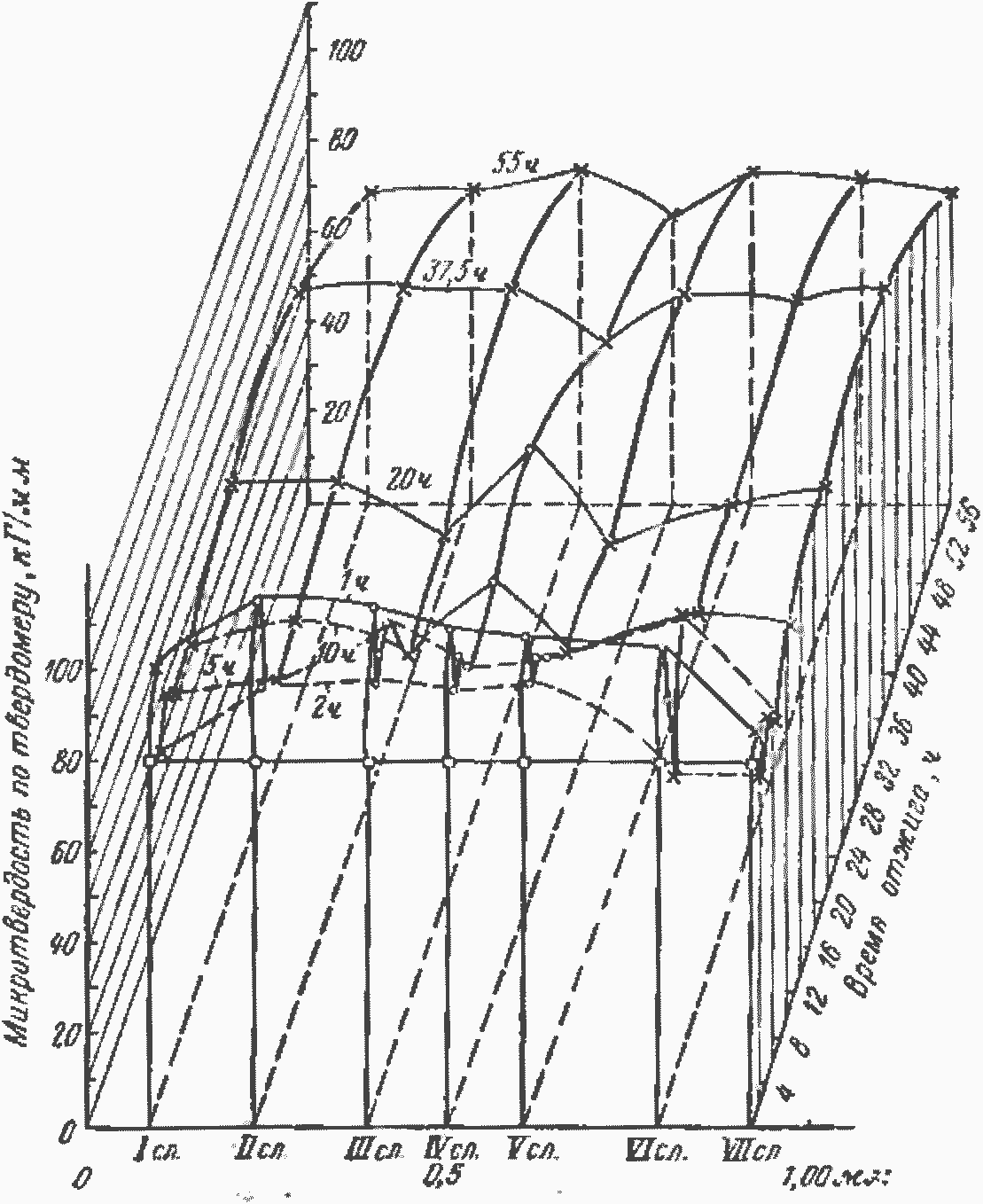

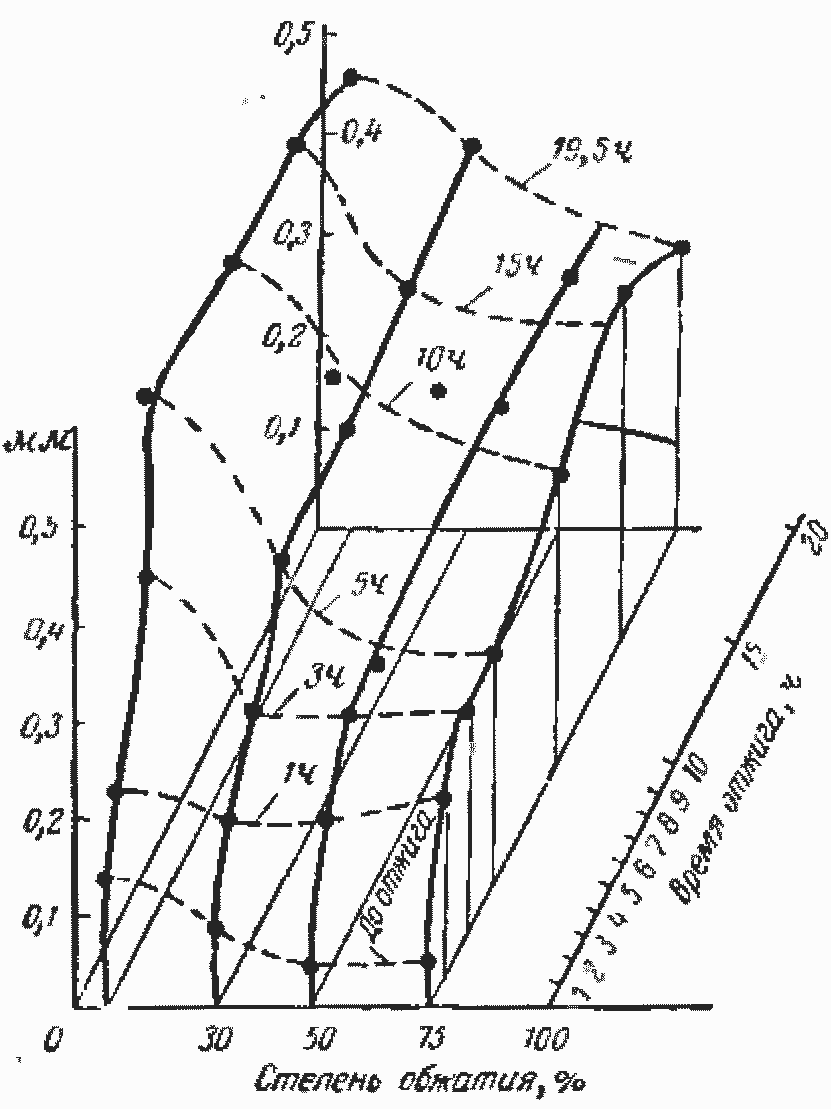

Твердость окисленного слоя имеет максимум у границы сплава с воздухом, достигая 100—120 кГ/мм2, и падает с глубиной. У границы окисленного слоя с сердцевиной наступает скачкообразное падение твердости до величины твердости неокисленного сплава. Картина изменения микротвердости по толщине образцов в процессе отжига представлена на рис. 9-15. Значительное увеличение микротвердости вблизи наружной поверхности образца достигается к концу отжига. Вначале отжига наблюдается незначительное увеличение микротвердости, а затем падение и окончательный рост до максимального значения.

Переходное сопротивление между скрещенными проволоками из отожженного в кислороде сплава с 15% Cd определялось в [Л. 9-7]. Полученные R-U — кривые имеют необратимый вид.

Рис. 9-15. Микротвердость сплава серебро—кадмий (14%) в процессе отжига при 800° С в воздухе (Усов и Муравьева).

Дефекты микроструктуры окисленного сплава могут получиться при прерывистом отжиге в виде отмеченных ранее слоев тонкозернистой окиси кадмия, которые не влияют на контактные свойства, но ухудшают механическую прочность композиций, вызывая растрескивание, а также ухудшая их электропроводность. Другим дефектом является образование крупных шлакообразных прослоек окиси кадмия, что наблюдается при высоком (более 30%) содержании кадмия в сплаве, при сильной деформации па холоду при отжиге ниже 800° С при недостатке кислорода [Л. 9-8].

Рис. 9-16. Величина зерен сплава серебро— кадмий (14%) в зависимости от степени холодного обжатия и времени отжига в воздухе при 800°С (Усов и Муравьева).

Хрупкость композиций, вызванная ростом зерна сплава вследствие рекристаллизации и появления по границам зерен окиси кадмия, растет со временем отжига (рис. 9-16). Наибольший рост зерен наблюдается у сплавов, предварительно деформированных до небольшой степени. Хрупкость проявляется в большей степени у сплавов, отожженных в кислороде при более низкой температуре, вследствие сильного образования окиси кадмия по границам зерен твердого раствора.

Наилучший режим окислительного отжига серебряно-кадмиевого сплава для более быстрого процесса окисления и получения равномерно распределенных в серебряной матрице зерен окиси кадмия — это проведение без перерывов отжига в кислороде при температуре на 50° С ниже температуры солидуса сплава.

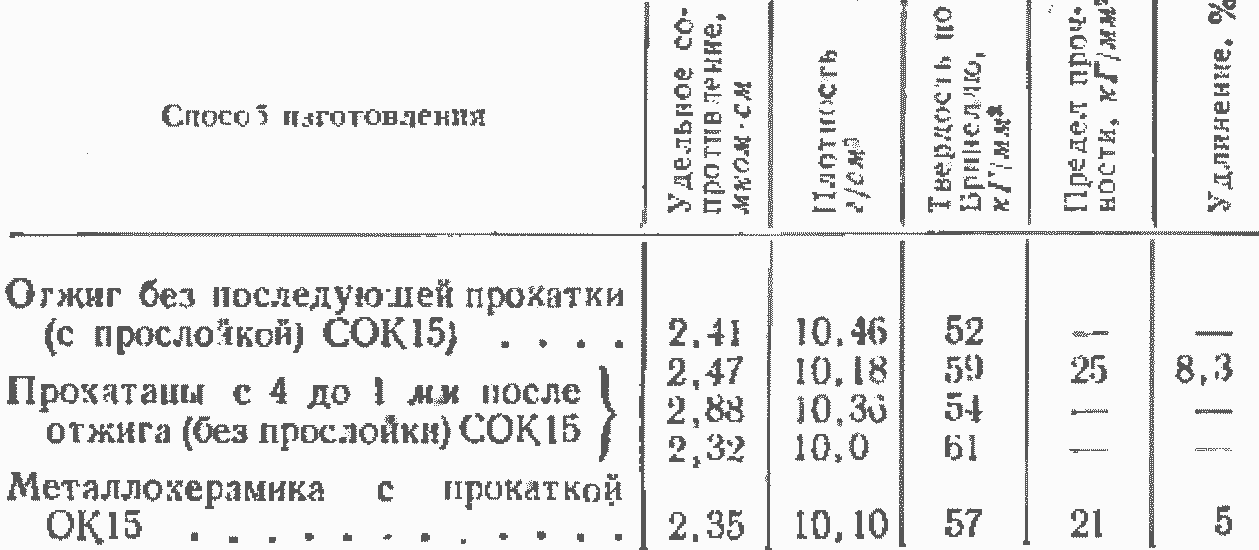

В табл. 9-6 дается сравнение свойств пластин толщиной 1 мм с прослойкой, без прослойки и полученных прокаткой металлокерамической композиции. Из таблицы видно, что свойства всех образцов практически одинаковы. Отмечается несколько меньшая пластичность металлокерамической композиции OK15.

Таблица 9-6

Контакты СОК15 и ОК15, прокатанные в полосу толщиной 1 мм

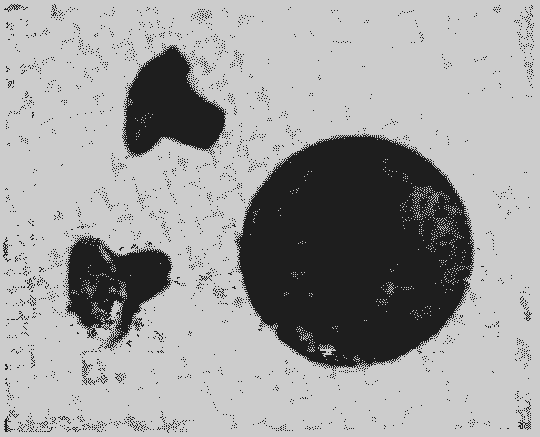

Рис. 9-17. Вид контактов из окисленного сплава серебро—кадмий (14%) после прокаливания при 1 000° С, 1 мин.

Термостойкость композиций СОК.15 иллюстрируется на рис. 9-17. Контакты в форме заклепок были нагреты в течение 1 мин при 1 000°С, т. е. выше точки плавления серебра, но не оплавились, а лишь незначительно изменили свой вид.