Под силовым приводом понимается комплектное устройство, осуществляющее преобразование электрической или энергии топлива в механическую и обеспечивающее управление преобразованной механической энергией.

Основные элементы силового привода—двигатель, передаточные устройства (механизмы) от него к исполнительному механизму и устройства системы управления.

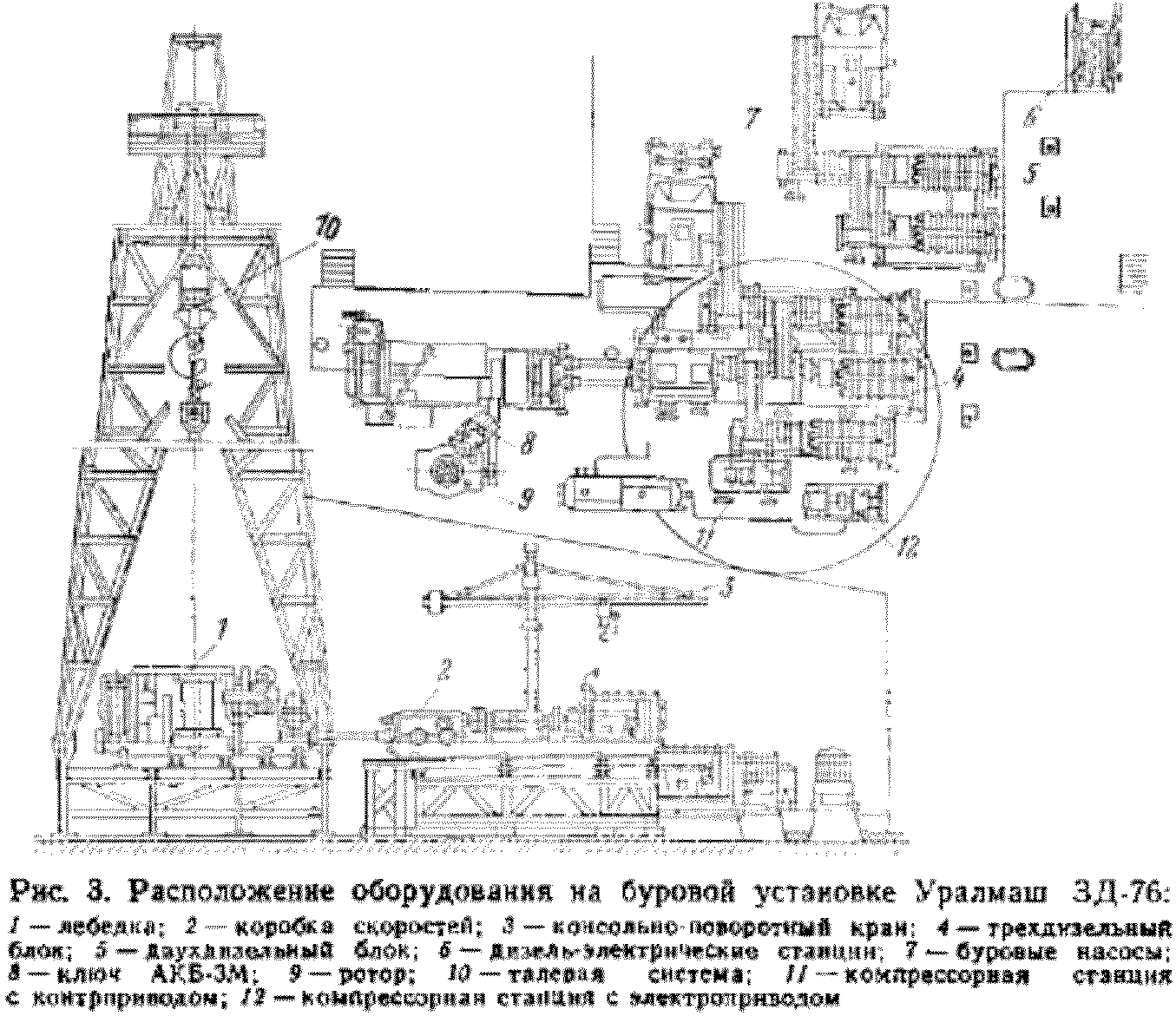

Привод основных исполнительных механизмов буровой установки (лебедки, буровых насосов, ротора) называется главным приводом. В зависимости от вида двигателя и типа передачи он может быть электрическим, дизельным, дизель-гидравлическим, дизель-электрическим и газотурбинным. Наиболее широко применяют в современных буровых установках электрический, дизельный, дизель-гидравлический, дизель-электрический приводы.

Рассмотрим преимущества и недостатки каждого из этих приводов.

Основные преимущества электрического привода переменного тока — его относительная простота в монтаже и эксплуатации, высокая надежность, экономичность. В то же время буровые установки с этим типом привода можно использовать лишь в электрифицированных районах.

Дизельный привод применяют в районах, не обеспеченных электроэнергией необходимой мощности. Важными преимуществами двигателей внутреннего сгорания (ДВС) при использовании их в качестве привода являются высокий к. п. д., небольшой расход топлива и воды и небольшая масса на 1 кВт мощности. Основной недостаток ДВС — отсутствие реверса, поэтому необходимо специальное устройство для получения обратного хода. ДВС типа дизель допускают перегрузку не выше 20%. Для их обслуживания требуется квалифицированный обслуживающий персонал.

Дизель-гидравлический привод состоит из ДВС и турбопередачи. Турбопередача — это промежуточный механизм, встроенный обычно между дизелем и трансмиссией.

Применение турбопередачи обеспечивает: плавный подъем груза на крюке; работу двигателя, если нагрузка на крюке больше той, которую сможет преодолеть ДВС, в этом случае двигатель будет работать при пониженных, но вполне устойчивых оборотах; большую долговечность передачи.

Наибольшим преимуществом обладает привод от электродвигателей постоянного тока, в конструкции которого отсутствуют громоздкие коробки перемены передач, сложные соединительные части и т. п. Электрический привод постоянного тока имеет удобное управление, может плавно изменять режим работы лебедки или ротора в широком диапазоне.

Дизель-электрический привод состоит из приводного электродвигателя, связанного с исполнительным механизмом; генератора, питающего этот электродвигатель; дизеля, приводящего во вращение генератор.

Силовые приводы подразделяют на индивидуальный и групповой. Индивидуальным называется такой привод, который приводит в действие один исполнительный механизм или отдельные его части, групповым — который приводит в действие два исполнительных механизма и более.

Технология бурения нефтяных и газовых скважин имеет свои особенности и предъявляет определенные требования к силовому приводу.

В процессе бурения основная часть мощности потребляется буровыми насосами и ротором, а в процессе спуско-подъемных операций — лебедкой и компрессором. Работа насосов в процессе бурения характеризуется постоянством нагрузки на силовой привод. Во время спуско-подъемных операций привод имеет резко переменную нагрузку — от нулевой (холостого хода двигателей) до максимальной. При подъеме инструмента из скважины необходимо обеспечить в начале подъема каждой свечи плавное включение лебедки и постепенное увеличение скорости подъема, так как резкое включение и мгновенное увеличение скорости могут привести к разрыву талевого каната пли поломке оборудования.

При ликвидации аварий в скважине привод часто работает с резко переменными нагрузками, превышающими расчетные. К силовому приводу буровых установок предъявляются следующие требования: соответствие мощности условиям работы исполнительных механизмов, гибкость характеристики, достаточная надежность и экономичность.

Гибкость характеристики определяется способностью привода автоматически или при участии оператора быстро приспосабливаться в процессе работы к изменениям нагрузок и скоростей работы исполнительных механизмов при условии рационального использования мощности. Нагрузки буровой лебедки и частота вращения ротора в процессе работы могут изменяться в больших пределах (1:4—1:10).

Двигатели не обладают такой гибкой характеристикой, поэтому в приводах современных буровых установок применяют устройства искусственной приспособляемости, т. е. между двигателем и исполнительным механизмом устанавливают промежуточные передачи. Для этого применяют три типа передач: механические — зубчатые или цепные многоступенчатые коробки передач; гидравлические — турботрансформаторы и электрические — электромашинные передачи постоянного тока.

В качестве передаточных устройств от двигателя к исполнительному механизму применяют клиноременные, цепные и карданные передачи, а для блокировки нескольких двигателей — клиноременные и цепные передачи.

При выборе мощности привода буровой установки прежде всего следует определить мощность, необходимую для привода насоса, а затем мощность для привода лебедки и ротора с учетом технологически необходимых вариантов одновременной эксплуатации этих механизмов.

При роторном бурении оптимальная мощность насосов и их параметры определяются, исходя из количества жидкости Q, которое необходимо закачивать в скважину, для чего пользуются формулой

![]() (1)

(1)

Если принять диаметр скважины D = 0,250 м, диаметр бурильных труб d=0,125 м, скорость бурового раствора v=1,0 м/с, то![]() =37 л/с.

=37 л/с.

При ожидаемом давлении на выкиде насоса р=22 МПа, к. п. д. насосного агрегата η=0,8 мощность двигателей, необходимая для привода насосов

![]()

Для закачки в скважину 37 л/с бурового раствора при давлении 22 МПа потребуется два насоса с приводной мощностью 500 кВт каждый. Такими насосами могут быть насосы типа У8-6 МА2.

На всех буровых установках, как правило, устанавливают два насоса. В отдельных случаях в зависимости от геологических условий и глубин скважин монтируют дополнительно один-два насоса с индивидуальным приводом.

При определении оптимальной мощности привода лебедки следует исходить из следующих основных положений.

- Подъем колонны максимального веса, на который рассчитан привод с тремя двигателями, должен быть обеспечен двумя двигателями на первой скорости. Следовательно, мощность одного двигателя силового привода

![]() (2)

(2)

где Q — вес поднимаемой колонны, МН; v — скорость подъема колонны, м/с, η — к. п. д. установки.

Если установлены два двигателя, то подъем колонны максимального веса должен быть обеспечен одним двигателем.

- Скорость подъема колонны на первой скорости принимаем равной 0,3—0,5 м/с.

- Число двигателей на приводе принимаем равным трем.

Расчет мощности, необходимой для привода лебедки.

Находимая мощность (кВт) на крюке

![]() (3)

(3)

где — наибольший вес бурильной колонны, МН; v — минимальная скорость подъема, м/с.

Откуда мощность (кВт), необходимая на барабане лебедки.

![]()

Номинальная мощность двигателей (кВт), необходимая для привода лебедки,

Минимальная скорость подъема крюка в соответствии с рекомендациями размерного ряда принимается равной 0,3— 0,5 м/с. При такой скорости обеспечивается высокая эффективность спуско-подъемных операций. Удельная мощность, развиваемая на крюке, должна быть в пределах 3,5—6 кВт на 10 кН веса бурильной колонны.

Таким образом, в буровых установках мощность, необходимая для привода насосов, почти всегда больше мощности, потребляемой лебедкой. Поэтому если установка имеет общий привод, то его номинальная мощность должна определяться потребностью насосной группы.

При расчете установленной мощности привода в нашем случае необходимо учитывать также дополнительную мощность, которая при бурении затрачивается на проворот или подъем колонны на некоторую высоту (турбинное бурение), либо на вращение ротора (роторное бурение). Тогда общая мощность привода (кВт)![]() где Мп.н — номинальная мощность, необходимая для привода насосов, кВт; Nрот — мощность, необходимая для привода ротора при бурении скважин (принимается равной 200— 500 кВт).

где Мп.н — номинальная мощность, необходимая для привода насосов, кВт; Nрот — мощность, необходимая для привода ротора при бурении скважин (принимается равной 200— 500 кВт).

Считая, что для привода лебедки должны быть установлены три двигателя (один в резерве), определяем их суммарную мощность:

Nд.с = 540 X 3 = 1620 кВт.

Для расчетов рекомендуется принимать на каждые 1000 м глубины бурения 220—300 кВт мощности привода подъемного механизма.

Так, для бурения скважины на глубину 5000 и мощность привода на лебедку должна быть 1100 кВт (220x5).

Привод ротора осуществляется обычно через лебедку цепной передачей или карданным валом от коробки перемены передач (КПП). При этом на вращение бурильных труб расходуется значительно меньше мощности, чем на привод лебедки.

Мощность, передаваемую на ротор, можно определить по формуле