2. ПРОСТЕЙШАЯ ЭНЕРГОТЕХНОЛОГИЧЕСКАЯ СХЕМА ИСПОЛЬЗОВАНИЯ ТВЕРДЫХ ТОПЛИВ

В связи с большим народнохозяйственным значением энерготехнологических методов производства внимание специалистов в течение многих лет привлекает простейшая энерготехнологическая схема, сочетающая термическую переработку твердого топлива с последующим сжиганием горячего коксового остатка в топках паровых котлов (рис. 181). Были предложены и испытаны многочисленные конкретные установки и варианты этой схемы, однако, до последнего времени, как известно, не найдено удовлетворительное практическое решение, которое позволило бы с крупным положительным экономическим эффектом широко применить в энергетике данную схему.

В основном неудачи объясняются прежде всего тем, что задача решалась, как правило, в примитивном варианте, путем простой механической привязки мощного котельного агрегата к экстенсивным, плохо регулируемым печам термической переработки, дающим к тому же низкокачественную продукцию.

Основной задачей научных исследований ЭНИН АН СССР в области совершенствования простейшей схемы являлось создание высокоинтенсивного управляемого метода термической переработки мелочи и пыли твердых топлив1, позволяющего получать высококалорийный газ с ценными компонентами и относительно легко перерабатываемые малокомпонентные жидкие смолы, содержащие достаточно высококонцентрированные компоненты, необходимые химической промышленности.

*При современных методах добычи получаемое топливо содержит большое количество (до 70—80%) мелочи и пыли, комплексное использование которых и предусматривалось при разработке новых методов.

Рис. 181. Простейшая схема энерготехнологического использования твердого топлива

Теоретические и экспериментальные лабораторные исследования реакций термического разложения [65; 66; 122] дали возможность разработать методы управления процессом и наметить пути высокоинтенсивного практического применения их в промышленных условиях.

В результате в настоящее время сотрудниками ЭНИН АН СССР разработан высокоскоростной метод регулируемой термической переработки твердых топлив, а совместные труды коллективов ЭНИН и Института нефтехимического синтеза привели к открытию весьма эффективных высокоскоростных методов крекинга и пиролиза жидких и парогазообразных продуктов. С целью изучения обоих методов в 1945—1958 гг. выполнено большое количество лабораторных, полупромышленных и опытно-промышленных исследований.

В последние годы по аналогичному пути пошли и зарубежные, в основном американские и немецкие, исследователи.

Исследования высокоскоростного процесса на различных топливах (торфе, прибалтийских сланцах — кукерсите и диктионемовых, волжских сланцах, буром и каменном углях) позволили выяснить специфические особенности этих топлив и получить некоторые важные характеристики, необходимые для их высокоэффективного энерготехнологического использования.

Естественно, мы не можем привести здесь даже кратко все данные, полученные советскими и зарубежными исследователями, и сообщим лишь некоторые результаты, характеризующие как потенциальные возможности высокоскоростного процесса, так и, в определенной мере, ценность различных топлив как сырья для использования по простейшей энерготехнологической схеме. Для того, чтобы дать исчерпывающую характеристику такого рода, необходимо прежде всего учитывать основное назначение соответствующего комбината и иметь в виду продукты, которые будут производиться в качестве технического сырья или источника определенного химического сырья.

Для характеристики топлива в этих случаях должны быть известны выход и качество газообразных и жидких продуктов, получаемых из данного топлива при различных температурах высокоскоростного термического разложения, а также должны иметься данные обо всех продуктах деструкции при различном времени разложения топлива и высокоскоростном пиролизе газопарообразных компонентов, образующихся при всевозможных режимах переработки топлива. Из сказанного ясно, насколько велики и многообразны возможности практической регулировки процесса высокоскоростной термической переработки каждого конкретного вида топлива и насколько сложно и трудоемко получение экспериментальных данных, определяющих необходимые режимы, особенно при отсутствии соответствующей теоретической базы.

В настоящее время доказано, что многие сорта топлив, дающие при обычной термической переработке весьма низкокачественные продукты и в малом количестве, при высокоскоростном разложении образуют ценные продукты со значительным увеличением общего выхода летучих веществ. К таким топливам относятся, в частности, некоторые диктионемовые сланцы, почти не дающие смолы и при обычном медленном нагревании позволяющие получать газ теплотворностью около 1 500 ккал/нм3. При высокоскоростном разложении этих сланцев наряду со смолой удавалось получить газ теплотворностью свыше 4—5 тыс. ккал/нм3. Такие же результаты характерны для сланцев Поволжья, некоторых бурых углей, торфа и других топлив.

Повышение выхода летучих, как мы показали при теоретическом анализе (см. главу III первой части книги), несомненно можно обеспечить при определенных режимах высокоскоростной термической переработки большинства сортов твердых топлив, в связи с чем определение этих режимов (как правило, различных для разных топлив) является первоочередной задачей.

Наиболее перспективными в энерготехнологическом отношении твердыми топливами несомненно являются прибалтийские сланцы (кукерситы) и фрезерный торф, при переработке которых можно получить большое количество ценных жидких и газообразных летучих веществ

При переработке сланца-кукерсита (сокращенно к.-сланца) свыше 80% потенциального тепла может быть переведено в газ и жидкие продукты Специальные исследования показывают, что при повышении температуры высокоскоростного термического разложения (далее называем сокращенно в.с.т. разложение) этого топлива до 650° выход полезных продуктов практически почти не меняется, достигая 70% (по весу) органической массы сланца; выход газа от 9% (85 л на 1 кг горючей массы) при 500 увеличивается до 15% (150 л) при 620; при повышении теплотворности газа от 6 до 8 тыс. ккал/нм1 выход непредельных газообразных углеводородов повышается от 14 до 36 л на 1 кг горючей массы к.-сланца (при изменении концентрации их в газе от 16 до 26%).

1 Перспективность применения указанных топлив особенно велика с точки зрения получения химического сырья, которое при определенных условиях будет дешевле, чем получаемое из нефти и природного газа.

Характерные данные получены также при высокоскоростном пиролизе (крекинге) тяжелой малоценной части сланцевой смолы. При температуре около 700° высокоскоростной пиролиз (далее называем сокращенно — в. с пиролиз) без рисайкла приводил к образованию газа, содержащего более 40% непредельных углеводородов, и значительному выходу (30%) легких жидких продуктов, выкипающих до 200—225. Организация в. с. пиролиза тяжелой части смол в самом процессе в. с. т. разложения позволяет полностью избежать получения малоценных товарных продуктов за счет увеличения выхода наиболее ценных газообразных и легких жидких продуктов. Изменяя режим и в. с. т. переработки и в. с. пиролиза, можно в широких пределах регулировать распределение потенциального тепла сланца между газом, жидкими и твердыми продуктами. Лабораторные исследования показали, что при неизотермическом режиме и, в частности, при локальных нерегулируемых и кратковременных перегревах сланца и продуктов в. с. переработки общий выход жидкой смолы снижается, но за счет в. с. пиролиза тяжелых фракций в результате даже такого нерегулируемого процесса повышается выход легких фракций смолы, газового бензина и высококалорийного газа с большим содержанием непредельных углеводородов.

Исследования, проведенные в ЭНИН совместно с АН Эстонской ССР по в. с. разложению мелочи эстонских сланцев на экспериментальной установке полупромышленного масштаба (30—100 кг сланца в час), позволили в длительных (от нескольких часов до нескольких суток) опытах исследовать характеристики получаемых продуктов. Качество и выход продуктов, полученных на этой экспериментальной установке, полностью отвечали данным теоретического анализа процесса в. с. т. разложения и совпали с результатами соответствующих лабораторных исследований. Весь комплекс проведенных экспериментальных исследований показал, что новый метод в. с. т. разложения сланца 1Н-го сорта позволяет получать в промышленных условиях более высококачественную продукцию, чем при термической переработке кускового сланца 1-го сорта на лучших существующих печах, включая так называемые туннельные печи (весьма дорогостоящие, громоздкие и сложные сооружения). На основании результатов, полученных на экспериментальной установке, была разработана, создана и успешно испытана первая опытно-промышленная установка (ОПУ) в. с. т. переработки мелочи (III-го сорта) сланца.

При в. с. т. переработке фрезерного торфа, как мы уже отмечали, наблюдаются особенно характерные изменения качества получаемых продуктов и повышение общего выхода летучих веществ, относительное количество которых может возрастать до 85—90 вес.%, а по доле потенциального тепла исходного торфа до 70% и более. Характерно также то, что, повышая температуру в. с. т. разложения до 750—800°, можно полное время процесса разложения ограничить долями секунды, т. е. практически обойтись без камеры термического разложения в обычном понимании этого слова, и завершать в необходимой степени весь процесс в камере нагрева (смесителе) и циклонах- разделителях газопаровой смеси и твердых частиц. При медленном нагревании торфа (до 500—800) образующийся газ имеет обычно невысокую теплотворную способность порядка 2500—3500 ккал/нм3, причем выход тяжелой и относительно низкокачественной смолы достигает значительной величины (14—21 вес. %) органического вещества. При в. с. т разложении торфа при низких температурах, порядка 450—550°, характер процесса по выходу и составу продуктов заметно изменяется. Теплотворность газа, получаемого при этом, однако, также относительно невысока (до 3 500 ккал/нм3), и практически смола мало содержит ценных легких компонентов. При переходе на более высокие температуры в. с. т. разложения порядка 650—750 общий выход смолы несколько снижается, но увеличbвается выход ее наиболее ценных легких фракций. Газ, получаемый при этом в больших количествах, имеет высокую концентрацию непредельных углеводородов (—40%), в 4—5 раз превышающую их содержание при медленном нагревании торфа.

Многочисленные опыты на фрезерном торфе были проведены ЭНИН АН СССР, Институтом теплоэнергетики (ИТЭ) АН УССР, ЭНИН совместно с Торфяной опытной станцией (ТОС) Министерства электростанций СССР и Институтом Энергетики (ПЭ) АН БССР на экспериментальных установках с твердым, газовым и комбинированным теплоносителями, а также Институтом химии АН Латвийской ССР (опыты с газовым теплоносителем). С чисто твердым теплоносителем (т. е. без предварительной глубокой сушки и подогрева торфяных частиц горячим газом) экспериментировали только при низких температурах и получали сравнительно низкокачественные газ и смолы. На экспериментальной установке с комбинированным теплоносителем1 предварительно подогретый дымовыми газами до 100—450 фрезерный (мелкий), мелкопрессованный или пылевидный торф дополнительно подогревался до реакционной температуры путем смешения с горячим (800—900) твердым теплоносителем — мелочью и пылью торфяного кокса. Исследования по использованию торфа проводились на полупромышленных установках при различных условиях в. с. т. разложения — как на мелкой торфяной пыли, так и на торфяной мелочи (фрезерном торфе).

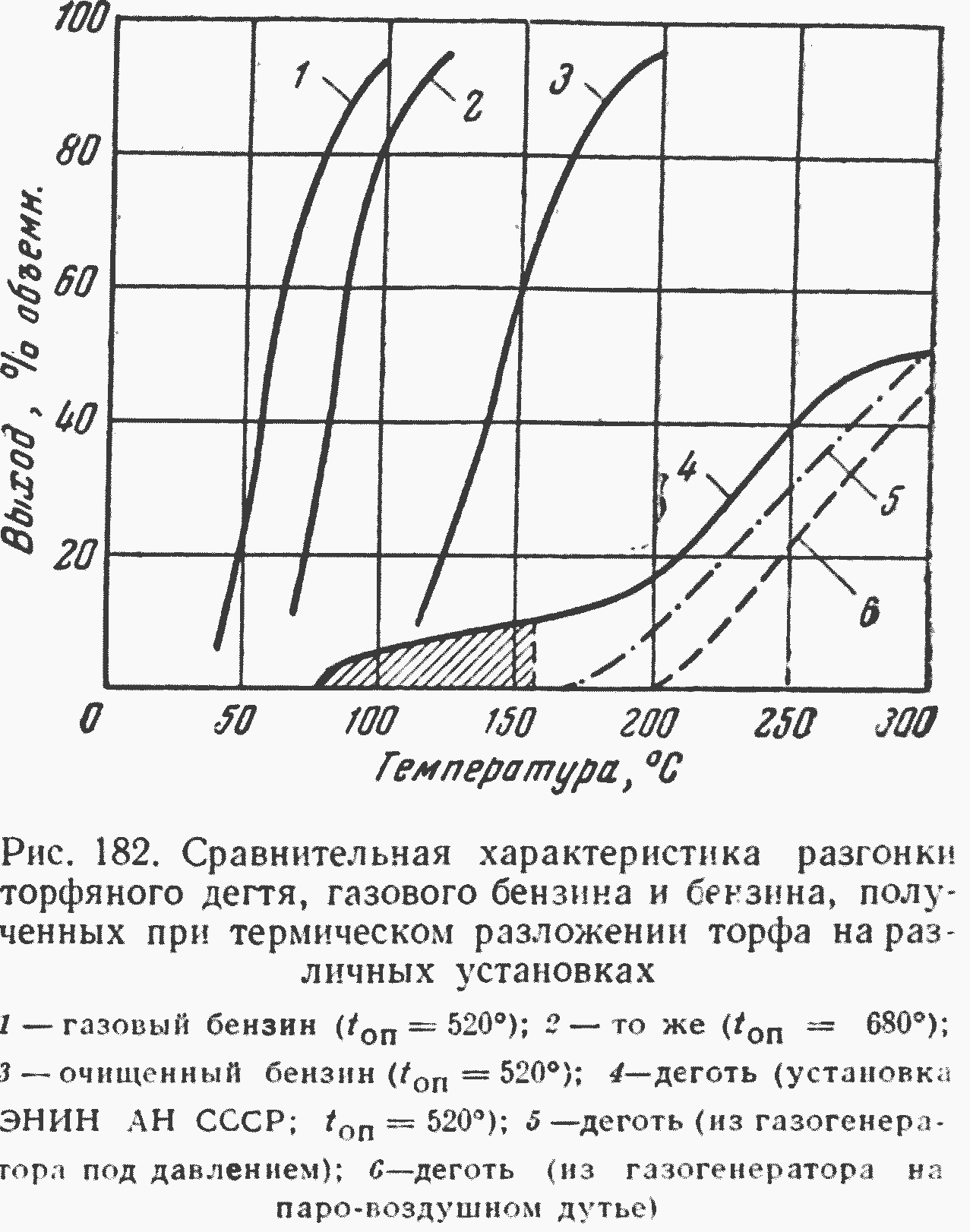

Опыты, продолжавшиеся от 8 до 50 и более часов, проводились на торфе с болота «Галицкий мох» Калининской области при различных температурах в. с. т. разложения (в пределах 500—650). Повышение температуры, как правило, улучшало основные показатели процесса. При 660 был получен газ теплотворностью —5500 ккал/нм3, содержавший около 9% непредельных углеводородов. Выход газа составлял —340 нм3, что отвечает —25% потенциального тепла исходного торфа. Выход жидких продуктов был несколько меньшим в связи с потерями и локальными перегревами при смешении с теплоносителем и составлял около 6—14%, однако качество полученных жидких продуктов (рис. 182), поданным исследований ИГИ АН СССР, оказалось более высоким, чем для торфа, термически переработанного в газогенераторах и печах полукоксования. При 650° на 1 т сухого торфа было получено более 16 кг газового бензина, содержавшего свыше 70% бензола (уд. вес 0,826); количество легких фракций в смоле, выкипающих до 205, составляло 20—25% объемн., а до 250° соответственно 40—45%; общее количество бензиновой фракции составляло более 4% от веса сухого торфа.

1 Начиная с 1950 г. все установки работают с комбинированным теплоносителем, хотя некоторые из них условно называются до сих пор установками с твердым теплоносителем.

Бензин, полученный из смолы путем прямой разгонки после элементарной стабилизации и очистки в паровой фазе над хлористым цинком, вполне стабилен, бесцветен и не обладает характерным для такого рода продуктов неприятным запахом. Октановое число бензина, определяемое моторным методом (без добавок), составляло 78—87, что является хорошим показателем, необычным не только для смол, но и для продуктов термического разложения нефти.

В заключении, составленном по результатам исследования смолы, полученной на установке при в. с. т. разложении фрезерного торфа, было отмечено, что экспериментально доказана полная возможность получения из дегтя (смолы) высококачественного топлива для карбюраторных двигателей прямой разгонкой дегтя, также доказано существенное отличие дестилатов от обычных погонов торфяных дегтей. Аналогичные данные, свидетельствующие о возможности получения моторных топлив прямой разгонкой с последующей очисткой, получены также и для фракций типа керосина, выкипающих при температурах в пределах 205—300°. В случае использования газового бензина как моторного топлива он может быть применен в качестве так называемых пусковых фракций, облегчающих запуск моторов.

Торфяные дегти, полученные методом ЭНИН, представляют собой особый вид дегтей, выгодно отличающийся от обычных торфяных. Изменения режима в. с. т. разложения и в. с. пиролиза парогазовой смеси позволяют регулировать процесс, обогащая смолы необходимыми компонентами. Даже те весьма ограниченные опыты, со случайно выбранным режимом по температуре и времени, которые были проведены на экспериментальной установке* с в. с. пиролизом, свидетельствовали об исключительных принципиальных возможностях высокоэффективного энерготехнологического использования торфа для производства различных видов ценного химического сырья и в отдельных случаях даже моторного топлива.

Выполненные 11Г11 АН СССР исследования жидких продуктов, полученных при в. с. т. переработке торфа с в. с. пиролизом и без пиролиза, показали, что выход легкой фракции, выкипающей до 210°, увеличивается в результате в. с. пиролиза от 26 до 38%, а общий выход дестиллата — с 54 до 74%. В результате пиролиза исчезают асфальтены (нерастворимые в петролейном эфире), карбоиды (нерастворимые в бензоле) и парафин, а содержание фенолов увеличивается с 14 до 21%, что в два раза превышает содержание их в газогенераторной смоле. Смола в результате в. с. пиролиза сильно ароматизируется, в связи с чем величина отношения С/Н повышается с 9 до 11; выход газового бензина при этом увеличивается примерно в три раза. Содержание наиболее ценного фенола (карболовой кислоты) в смоле при в. с. пиролизе увеличилось (в пересчете на сухой торф) в 3,5 раза. Концентрация фенола в полученном дегте во много раз выше, чем в обычных торфяных генераторных дегтях и каменноугольных дегтях, полученных, например, из углей кузнецкого бассейна.

Все эти результаты, как мы отмечали, получены при режимах процесса, далеких от оптимальных, и поэтому в условиях направленной в. с. т. переработки торфа, при соответствующих благоприятных режимах, в энерготехнологических комбинатах могут быть получены в относительно высоких концентрациях почти все основные важнейшие виды химического сырья (бензол, фенол, нафталин, уксусная кислота, пиридиновые основания и т.п.).

Дешевый фрезерный торф, несомненно, является не менее, а может быть и более высококачественным, чем сланцы, энерготехнологическим сырьем, так как при управляемом процессе в. с. т. переработки он позволяет обеспечить производство различных видов ценной жидкой продукции, а также сжиженного и высококалорийного газов, пригодных для газоснабжения промышленности и городов. Как мы увидим при технико-экономическом анализе, энерготехнологическое использование дешевого фрезерного торфа позволяет получать и дешевую продукцию, которая в ряде районов будет экономически более эффективной, чем продукция, получаемая на базе нефти и природных газов.

Как мы указывали, хорошим энерготехнологическим сырьем (для переработки твердого топлива по простейшей схеме) может служить большинство бурых углей. Наиболее подробно исследовались с точки зрения возможности в.с.т. переработки на экспериментальных полупромышленных установках бурые подмосковные угли (ЭНИН АН СССР) и землистые приднепровские бурые угли (ИЭ АН УССР).

Впервые в. с. т. переработка подмосковного угля была осуществлена в 1948 г. в падающем слое мелкозернистого угля с применением газового теплоносителя и разделением процессов нагрева и термического разложения. В дальнейшем исследования мелкозернистого подмосковного угля проводились на установке ТОС и пылевидного угля — на установке МГЭС-2. Всестороннее изучение процесса в. с. т. разложения подмосковного угля осуществлялось одновременно и на лабораторных установках. Результаты полупромышленных испытаний и лабораторных исследований полностью совпали, так же как, в свою очередь, совпали данные о работе опытно-промышленных установок и данные лабораторных и полупромышленных исследований.

Практически важной особенностью в. с. т. переработки торфа и бурых углей с применением комбинированного теплоносителя является возможность значительного повышения концентрации растворенных в подсмольных водах соединений, полученных из органической массы топлива, путем исключения внешней влаги топлива за счет глубокой сушки. а также предварительного в. с. бертенирования, при котором около 25% пирогенетической воды удаляется в период прогрева топлива газовым теплоносителем. Часть пирогенетической воды может быть удалена так же путем разделения процесса в. с. т. разложения во времени и отбора этой воды после выделения жидких органических продуктов.

Все эти мероприятия позволяют в несколько раз повысить концентрацию веществ, растворенных в подсмольной воде и тем самым значительно упростить и удешевить их выделение и очистку подсмольной воды.

До сих пор наименьшее количество данных получено на экспериментальных (полупромышленных) установках на каменных углях. Эти данные по существу относятся лишь к митинским и донецким газовым углям, причем для сравнительно узких пределов изменения температур. Учитывая, однако, то, что результаты лабораторных исследований достаточно хорошо повторяются на экспериментальных установках, можно с полной уверенностью использовать для нашего анализа надежные лабораторные данные по в. с. т разложению каменных углей.

* 230 нм3 на 1 кг горючей массы угля.

Каменные угли этого типа являются исключительно благоприятным энерготехнологическим сырьем, из которого может быть получено большое количество ценного химического сырья и сжиженного и высококалорийного газа для снабжения бытовых и промышленно-технологических потребителей

Наша страна располагает большими запасами дешевых бурых и каменных углей, а также торфа и сланцев, являющихся весьма хорошим энерготехнологическим сырьем для переработки по простейшей схеме.

Мы указывали выше, что для получения полной характеристики различных топлив с точки зрения их ценности для переработки по простейшей энерготехнологической схеме необходимы многосторонние исследования, однако первичную приближенную оценку топлив можно произвести, располагая лишь данными об общем выходе (при разных температурах) жидких и газообразных летучих веществ в долях потенциального тепла исходного топлива и выходе смол и высококалорийного газа на 1 кг горючей массы.

При переработке топлив по простейшей энерготехнологической схеме важнейшей задачей является не получение общих больших выходов дегтя (смолы), а получение высококонцентрированной целевой продукции. Так, например, если целевой товарной продукцией энерготехнологического комбината является фенол, то более выгодно направить процесс не на получение 20% смолы, содержащей 18—20% фенола (выход на сухой торф — 4%), а на получение 6—7% смолы1 с тем же (—4%) или даже немного меньшим выходом фенола, но с концентрацией фенолов 60—70%. Этот же вывод относится и к другим компонентам продуктов в. с. т. разложения. Чем более высокая концентрация необходимого компонента достигается на самом энерготехнологическом комбинате, при первичной переработке, тем дешевле, как правило, будет конечная товарная продукция. Таким образом, основной научной и практической задачей в. с. т. разложения, включая в. с. пиролиз, являются такие организация процесса и выбор режима, при которых установка будет выдавать в максимальной степени подготовленную товарную продукцию, дальнейшая переработка и очистка которой связана с минимальными отходами и, по возможности, небольшими расходами топлива и общими издержками производства. Следовательно, задача в. с. т. переработки топлив сводится к тому, чтобы получать по возможности меньше смолы, а целевую продукцию (бензол, фенол, сжиженный газ, нафталин и т. п.) по возможности больше и более концентрированную. Необходимо помнить, что всякая последующая переработка и очистка смолы и газа связана с установкой дополнительных аппаратов, расходом энергии, издержками производства и т. д.

Мы уже отмечали, что попытки осуществления простейшей схемы имеют многолетнюю давность, однако, все они до сих пор не увенчались успехом, в первую очередь потому, что применяемые методы термической переработки были экстенсивными, и, что самое главное, практически неуправляемыми. Этот последний основной недостаток приводил обычно к получению низкокачественной продукции и, следовательно, дорогой товарной продукции.

Методы высокоскоростной термической переработки топлив, включая в. с. пиролиз, разрабатываемые ЭНИН АΗ СССР совместно с рядом других организаций, позволили резко повысить производительность аппаратов, технологически значительно упростить их, и, что особенно важно, радикально повысить качество производимой продукции.

1 С повышением выхода газообразных продуктов и кокса.

Органическая увязка новых методов в. с. т. переработки с энергетическими установками в простейшей схеме позволила повысить общий энергетический к. п. д. использования топлива и обеспечила благоприятные условия протекания процесса термического разложения и энергетического процесса — сжигания коксового остатка в топке котла и использования физического тепла продуктов сжигания для производства пара энергоносителя.

Таким образом, важнейшими преимуществами энерготехнологических установок системы ЭНИН являются управляемость процессом термического разложения него высокая интенсивность. Управление процессом, как ясно из сказанного выше, обеспечивается применением мелких частиц твердого топлива, быстрым перемешиванием теплоносителя (газового и твердого) с топливом, а также точно задаваемым временем реагирования (пиролиза) как исходного топлива, так и парогазообразных продуктов термического разложения твердого топлива или исходного жидкого и газообразного топлив. На оптимальное выполнение указанных условий и направлены сейчас главные усилия при создании и освоении нескольких опытно-промышленных установок (далее называемых ОПУ) в. с. т. переработки бурых углей. Три таких установки рассчитаны на работу не с пылью, а с мелочью топлива, и поэтому в них меньше возможности создания изотермического режима, и меньше возможности управления процессом, а следовательно, и получения заданной высококачественной продукции. Одна из этих установок будет иметь самостоятельное научное и практическое значение, так как она представляет собой комплекс энерготехнологических стендов, предназначенных для всестороннего энерготехнологического использования дешевого фрезерного торфа. При решении этой задачи будет возможно обеспечить энергетику и промышленность Белоруссии экономически выгодным топливным сырьем.

Кроме работ в этом основном направлении практического осуществления простейшей энерготехнологической схемы, проводятся также в Ленинграде — в Центральном котлотурбинном институте (ЦКТИ) и Лесотехнической Академии (ЛТА)1 работы по освоению энерготехнологической схемы, связанной со слоевым сжиганием топлива. В частности, по методу слоевого сжигания отходов древесины уже построена первая заводская энерготехнологическая опытно-промышленная установка. Намечается создание аналогичной установки на кусковом торфе.

Как показывает опыт работы указанной заводской ОПУ, конструкция, разработанная ЦКТИ, несомненно, удобна для энерготехнологического использования отходов древесины. Эта установка успешно действует уже в течение 8 лет; ОПУ дает ежегодно 3 млн. руб. прибыли и производит в год 1700 т смолы (применяемой в резиновой и канатной промышленности), 1000 т литейного крепителя, 460 m древесно-уксусного порошка и 150 тыс. т пара. Широкое внедрение метода ЦКТИ на котельных установках, работающих на древесных отходах, безусловно, важно и весьма полезно на тех предприятиях, где такие отходы могут быть использованы для энергетических целей. Однако применение древесины и древесных отходов для этой цели будет в дальнейшем все более и более ограничиваться. Рекомендовать этот метод для энерготехнологического использования других видов кускового топлива можно, видимо, только для небольших установок, производящих в качестве главной продукции газ средней теплотворности* ( — 2600—2500 κκал/м3). Очевидно, что в условиях слабоpeгулируемого слоевого процесса нет оснований рассчитывать на получение высококачественных жидких продуктов из-за отсутствия возможности воздействовать на процесс, протекающий при относительно медленном нагревании кусков топлива и значительном локальном перегреве части его органической массы. Кроме того, вполне ясно, что мощные современные котельные установки не могут ориентироваться на работу на кусковом топливе.

Первой крупной опытно-промышленной установкой, использующей метод ЭНИН АН СССР в. с. т. переработки, является установка для переработки мелочи (III-го сорта) эстонских к.-сланцев, не используемых для технологических целей в существующих промышленных установках. Эта установка имеет мощность — 200 т сланцевой мелочи в сутки. Для нагрева сланца до реакционной температуры используется, как и во всех других ОПУ Энергетического института АН СССР, и газовый и твердый теплоносители. Глубокая сушка и предварительный подогрев топлива осуществляются на ОПУ газом, получаемым в специальной технологической топке, в которой происходит и нагрев твердого теплоносителя. Окончательный догрев сланца от 150—250° до 450—500 (реакционная температура) осуществляется путем смешения твердого теплоносителя с подогретым сухим сланцем, отделенным от дымовых газов.

Этот комбинированный способ подвода тепла сильно отличает установку системы ЭНИН от других установок с твердым теплоносителем и, в частности, от близкой по схеме немецкой установки Бубе. Применение мелочи сланца, а не пыли, как показывает теоретический анализ, несколько ухудшает возможности управления процессом, так как не исключает возможности локальных перегревов и увеличения продолжительности процесса нагрева топливной массы, однако и при этих условиях получены хорошие результаты испытаний ОПУ. Продолжительность непрерывной безостановочной работы составила более 10 суток, вообще же сейчас время такой работы не ограничено технологическими причинами. Энергетический к. п. д. ОПУ на сланце составляет —75%, тогда как к. п. д. существующих промышленных установок не превышает 55—65%.

Установка дает товарную смолу, выход и качество которой значительно выше существующих; особенно высококачественным является получаемый на ОПУ газ, содержащий —25% непредельных углеводородов, что значительно выше, чем на камерных и тоннельных печах. Содержание олефинов в газе может быть повышено до 30—35%.

Длительный период серьезных технических трудностей освоения ОПУ был связан с пылеочисткой газопаровой смеси. Сейчас эта задача практически решена путем установки электрофильтров. В дальнейшем при переходе на более выгодный высокотемпературный режим, при использовании более мелких частиц сланца и при включении в. с. пиролизера (системы автора) пылеочистку можно будет осуществлять без электрофильтров путем улавливания пыли циркулирующей тяжелой смолой (рисайклом).

Энерготехнологическое использование сланцев имеет, несомненно, весьма большие перспективы (как в области газохимической переработки, так и в области получения клинкера). Особенности сланца, имеющего высокий выход летучих веществ и, в частности, смолы позволяет применить два варианта простейшей энерготехнологической схемы — частично «разорванный» и нормальный (полный) при органически связанных энергетическом и технологическом элементах схемы1.

В случае «разорванного» варианта на технологической установке производятся газ, газовый бензин и топочное масло, сжигаемое в топке котла. Такая схема позволяет использовать сланец для получения газа, газового бензина и электрической энергии, причем в топке котла сжигается не многозольный сланец, а жидкое топливо, и, следовательно, эксплуатационные условия работы котла улучшаются, а паропроизводительность повышается.

*Выход смолы — 20% на сланец с содержанием 33% органических веществ. Естественно, что такой «разорванный» вариант энерготехнологического использования сланцев не является наилучшим и может иметь лишь временный характер, так как в силу относительно низкого общего энергетического к. п. д.* суммарный расход сланца будет еще сравнительно высоким, а использование органического вещества сланца для производства газа и ценных видов химической продукции далеко не оптимальным.

Рис. 183. Энероготехнологическая схема производства цементного клинкера

Применение сланцевой золы для производства цемента (рис. 183) значительно улучшает и энергетический к. п. д. и экономические показатели энерготехнологического использования сланца, однако радикальное их улучшение будет возможно только при полном устранении разрыва между технологическим и энергетическим процессами и при включении процесса в. с. пиролиза газопаровой смеси и обеспечении глубокой высокотемпературной переработки пыли сланца. Это позволит повысить суммарный энергетический к. п. д. использования сланца не менее чем на 15—20% по сравнению с его использованием при «разорванном» варианте. В частных случаях применение и этого, наиболее легко осуществимого варианта схемы, даст значительный положительный результат для существующих энергетических установок, так как улучшит условия их работы. Следует иметь в виду, что основные затруднения при осуществлении полной схемы энерготехнологического использования сланцев связаны с высокоинтенсивным сжиганием остатков переработки сланцев в топке котла. Оптимальным решением этого вопроса является, конечно, высокотемпературное сжигание с добавкой известняка, плавлением шлака и получением высококачественного цементного клинкера. Для обеспечения при этом высоких температур процесса в топке следует, кроме сильного подогрева воздуха, сжигать не всю ценную органическую массу смолы или органического вещества исходного сланца» а только необходимую для процесса часть тяжелых малоценных смол — пиролизата, отбираемого при в. с. пиролизе из циркулирующего рисайкла.

В данном случае при выборе энерготехнологической схемы использования сланцев нужно, как и в других подобных случаях, исходить из основного принципа, в соответствии с которым при термическом разложении необходимо всегда стремиться получать непосредственно в самой установке максимум выхода концентрированной целевой продукции — фенила, сжиженного газа, бензола, этилена и т. п.— при минимальном производстве товарной смолы. Такое решение задачи практически осуществимо с высоким экономическим эффектом только при энерготехнологическом использовании сланца*.

Несомненно, важнейшими и наиболее ценными в научном отношении являются сейчас и будут являться в дальнейшем результаты исследований ОПУ, созданной (ЭНИН АН СССР и Калининэнерго) в виде специального энерготехнологического стенда для изучения способов комплексного использования бурых углей по различным технологическим и теплотехническим схемам, связанным с термической переработкой топлив. Указанная ОПУ производительностью ~ 100 т угля в сутки рассчитана на работу с пылевидным топливом и на ней впервые получена возможность осуществления полного цикла простейшей энерготехнологической схемы (см. рис. 183) с промышленным котлом. На этой ОПУ с наибольшей полнотой и эффектом возможно осуществление схемы с комбинированным теплоносителем, и если, в частности, на ОПУ со сланцем нагрев сланцевой мелочи газовым теплоносителем осуществляется только до 150—250°, то на данной ОПУ уже в первых же опытах (при освоении установки) был успешно осуществлен, без потерь ценных летучих веществ и выделения смолы, подогрев пыли подмосковного угля до 400—430. Достаточно высокая температура нагрева топлива дымовыми газами позволяет не только сбросить в дымовые газы (или в топку котла) всю внешнюю влагу, но и часть пирогенетической воды, а также часть CO2, балластирующих продукты в. с. термического разложения и затрудняющих очистку подсмольной воды.

Кроме того, такая организация процесса позволяет резко уменьшить количество циркулирующего твердого теплоносителя, необходимого для нагрева топлива до заданной температуры, и осуществлять процесс при наиболее выгодных для получения ценных продуктов высоких температурах (обычно в пределах 600—780). Это дает возможность также разгрузить контур подогрева твердого теплоносителя и уменьшить объемы реакционной камеры и технологической топки. Меньшее количество твердого теплоносителя облегчает очистку газа и снижает зольность топлива, поступающего в энергетическую топку или, в случае отдачи части топлива на сторону1, повышает теплотворность топлива, производимого для постороннего потребителя. На ОПУ запроектировано также включение высокоскоростного пиролизера, который позволит получать еще более высококачественную продукцию, избежать выхода тяжелой малоценной товарной смолы и производить очистку газопаровой смеси без применения электрофильтров. Универсальный опытно-промышленный стенд, каковым является описанная ОПУ, позволяет (впервые в мире) в максимальной степени осуществить регулируемый (направленный) процесс в. с. т. переработки пылевидных топлив.

Как показывают результаты испытаний ОПУ, все ее основные новые аппараты оказались вполне работоспособными. Технологическая топка, горячий циклон, также как и реторта предварительного нагрева топлив, впервые работающие на пылевидном угле, действуют хорошо, и заданный температурный режим в них поддерживается без труда. При нормальных условиях в течение пяти суток непрерывной работы установки технологическая топка и все другие аппараты работали достаточно надежно.

1 При производстве высококалорийного транспортабельного пылевидного топлива

Недостаточно разработана конструкция камеры термического разложения, выгрузка топлива из которой вызывает иногда затруднения. В начале испытаний некоторые трудности были связаны с турникетными питателями (затворами), отделяющими различные аппараты и обеспечивающими передачу топлива в установке, однако в настоящее время эти питатели функционируют вполне удовлетворительно.

Испытание ОПУ показало, в частности, что качество газа, получаемого при использовании подмосковного угля1, выше, чем было запроектировано при сооружении ОПУ и получено на экспериментальных установках, и что состав газа практически почти совпадает с составом, полученным при лабораторных исследованиях. Вместо проектной теплотворности газа в1000 ккал/м3 на ОПУ получена теплотворность до 6000 ккал/м3. Характерным является то, что состав газа, полученный на ОПУ в первом периоде в. с. т. разложения угля, также близок к составу, определенному лабораторными исследованиями, и содержит более 10% (до 12—25%) непредельных углеводородов вместо обычных — 1,5%, характерных для процесса разложения подмосковного угля при медленном нагреве. Котел нормально работал на горячей коксовой пыли. При работе на подмосковных углях, содержащих богхед, концентрация непредельных углеводородов в газе составляла около 14—18%, а в первичном газе достигала 25%.

В 1960 и 1961 гг. на ОПУ будут получены основные показатели, необходимые для проектирования промышленных комбинатов на бурых углях по простейшей схеме.

Проведенные длительные многосуточные опыты по непрерывной работе ОПУ (в течение более четырех суток)1 показали, что новые энерготехнологические установки системы ЭНИН могут уже сейчас практически применяться в крупных промышленных масштабах.

Испытания ОПУ убедительно показали, что энерготехнологические установки (по простейшей схеме) можно и нужно внедрять на электростанциях, проектируя крупные комбинаты на различных топливах. При этом следует иметь в виду, что «доводка», освоение и усовершенствование отдельных аппаратов быстрее и экономически выгоднее осуществлять не на ОПУ, а в процессе эксплуатации промышленных комбинатов силами опытных и квалифицированных производственников.

Тот факт, что на всех ОПУ, включая и последнюю описанную, получены показатели, совпадающие с данными лабораторных и полупромышленных исследований и, обычно, даже несколько более оптимальные, убедительно свидетельствует о том, что уже теперь может быть осуществлено строительство крупных промышленных энерготехнологических комбинатов без какого- либо технического риска.

По схеме, точно такой же, как и ОПУ на подмосковном угле с комбинированным нагревом пылевидного топлива газовым и твердым теплоносителями, создана ОПУ на фрезерном торфе, производительностью около 300 т торфа в сутки. В отличие от подмосковной установки, являющейся универсальным стендом для исследования различных теплотехнических и технологических схем энерготехнологического использования бурых углей, данная ОПУ предназначена лишь для проверки показателей при работе на торфе в промышленных масштабах по заданной схеме.

Основной задачей испытания ОПУ является определение наивыгоднейшего режима работы и снятие соответствующих показателей на этом режиме при устойчивой работе ОПУ в течение 5—10 суток. Одновременно с решением основных задач на обеих установках совершенствуются конструкции отдельных аппаратов и узлов энерготехнологических установок, работающих на пылевидном топливе.

1 Остановки ОПУ в опытах не были, как правило, связаны с работой новых технологических аппаратов.

ОПУ на фрезерном торфе испытывается сравнительно недавно, но уже теперь на ней достигнуты значительные успехи. Установка работала непрерывно свыше 24 час.; основные аппараты ОПУ действовали успешно, что еще раз подтвердило возможность и необходимость быстрейшего практического внедрения новых энерготехнологических установок — комбинатов в крупных масштабах на различных топливах.

Под научным руководством сотрудников ПТЭ АН УССР создана и опробуется ОПУ на украинском землистом буром угле с полным энерготехнологическим циклом, включающим и использование смол. ОПУ предназначена для работы на угольной мелочи, аналогично установке на сланцах. Конструктивно-техническое решение этой установки отлично от других. Учитывая то, что украинские бурые угли дают при термической переработке высокий выход смолы, имеются все основания ожидать существенных положительных результатов при испытаниях установия*.

В дальнейшем, при оборудовании ОПУ высокоскоростным пиролизером и переходе на пылевидное топливо можно будет повысить качество получаемых продуктов в еще большей степени и, несмотря на относительно высокую стоимость бурых углей, получить весьма благоприятные экономические показатели работы энерготехнологических комбинатов на Днепре.

В Институте энергетики (ИЭ) АН БССР, как отмечалось, запроектирован и сооружается комплекс экспериментальных стендов для изучения процессов энерготехнологического использования фрезерного торфа. Кроме основной, достаточно крупной ОПУ с котельным агрегатом, здесь будет создаваться (ЭНИН АН СССР, ИЭ АН БССР, Институт стали и Гипромез Госплана СССР) первая опытная установка по внедоменному производству чугуна и стали в высокотемпературном факеле торфо-рудной пыли. Параллельно с этими двумя установками будут сооружены и другие экспериментальные стенды. Создание опытной базы в Белоруссии будет важным этапом разработки различных энерготехнологических методов использования торфа и экономически эффективного обеспечения республики химическим сырьем, высококалорийным и сжиженным газами и дешевыми черными металлами.

Существенным препятствием в области создания опытно-промышленных установок для твердых топлив по простейшей схеме является отсутствие ОПУ для энерготехнологического использования каменных углей1 и мощной экспериментальной базы опытно-промышленных энерготехнологических установок для сибирских бурых углей Канско-Ачинского бассейна, каменных углей Кузнецкого бассейна и других дешевых месторождений твердых топлив.

Необходимо указать, что работы по изучению простейшей энерготехнологической схемы ОПУ для твердых топлив широко осуществляются за рубежом. В США строится и испытывается несколько опытно-промышленных установок, в ФРГ работы в этой области проводятся фирмой Рургаз.

1 Вероятно, наиболее правильно иметь на каменных углях две или три установки, в том числе специальную установку на экибастузских углях, так как рациональное и высокоэффективное использование углей на электростанциях (также как и сланцев) неразрывно связано с энерготехнологическим комплексом, включающим использование золы, удаляемой вместе с добавками в виде расплавленного цементного клинкера.

В США вначале проводились испытания установки системы Перри с комбинацией внешнего (через стенки) и внутреннего нагрева (газовым теплоносителем), однако в последнее время опытные установки сооружаются по схемам, близким схеме ЭНИН. Метод фирмы Рургаз с твердым теплоносителем аналогичен одному из вариантов, разработанных в СССР. От этого метода мы отказались из-за ряда существенных недостатков. Зарубежные, особенно американские, фирмы заинтересованы в производстве химического и технического сырья в энерготехнологических схемах в связи с высокой экономической эффективностью последних.