2 В связи с большими капиталовложениями и энергозатратами на собственные нужды

Следует еще раз напомнить, что все приводимые в этом разделе цифры получены путем теоретического расчета, проверенного только в лабораторных условиях, так как метод канала почти совершенно не изучен на стендах (моделях) и тем более в природных условиях.

Как это ни странно сейчас отмечать, но 20 лет спустя после горловских опытов по методу потока действительно почти отсутствуют какие-либо достоверные данные о динамике процесса газообразования в коксовом канале (иллюстрация того, как обстоит дело с научно-исследовательской работой в области п. г. у). В связи с этим мы вынуждены здесь пользоваться хорошо обоснованными расчетными данными, хотя еще и не подтвержденными опытами в углеродных каналах большого диаметра.

Как мы рассчитали, в начальный период розжига1 в горящем коксовом канале d 200 мм образование горючего газа (за счет восстановительных реакций) начинается на расстоянии 9 м от входа дутья. Протекание реакций CO2 + С и H2О + С может быть рассчитано по изложенному выше методу (рис. 138; стр. 208), учитывающему изменение теплового режима процесса в восстановительной зоне. Расчет показывает, что уже на длине канала — 36 м только за счет кокса на паровоздушном дутье (— 15% НгО) будет получен газ теплотворностью — 1100 ккал/нм3. Выделение и сохранение летучих веществ еще на 100—250 ккал повысит теплотворность генераторного газа. Это повышение могло бы быть большим, но часть летучих веществ, выделяющихся в кислородной зоне (— 30%), сгорит, не улучшая качества газа. Температура газа на выходе из восстановительной зоны канала будет не ниже — 800—900, а следовательно, летучие вещества, выделяющиеся из топлива вне кислородной зоны, будут подвергаться пиролизу с образованием СО, H2 и СН4. Если длина скважины окажется больше необходимой для газификации, то температура газа может еще несколько снизиться, особенно в случае сильно влажного топлива или притока влаги в этой области канала. В этом случае значительная часть углеводородов летучих веществ (и в первую очередь метана) может сохраниться в газе.

Такова идеальная организация п. г. у. методом канала, т. е. методом потока, и методом скважин. К сожалению, однако, в связи с выгоранием углерода кокса диаметр скважины будет непрерывно увеличиваться, и уже через 10 часов при равномерном выгорании углерода достигнет d — 350—450 мм, что приведет к значительному изменению газообразования по длине канала, изменению длины активных зон газификации. При размере канала 0,4 м и расходе дутья — 5000 м3/час длина кислородной зоны в коксовом канале составит уже не 9, а 20 м при протяженности основной части восстановительной зоны — 65 м. Увеличение размеров канала продолжится до тех пор, пока не выгорит весь угольный целик (до кровли) или пока не произойдет частичного заполнения выгорающего пространства какой-либо породой или углем (т. е. в этом случае газификация будет осуществляться уже стационарным методом потока).

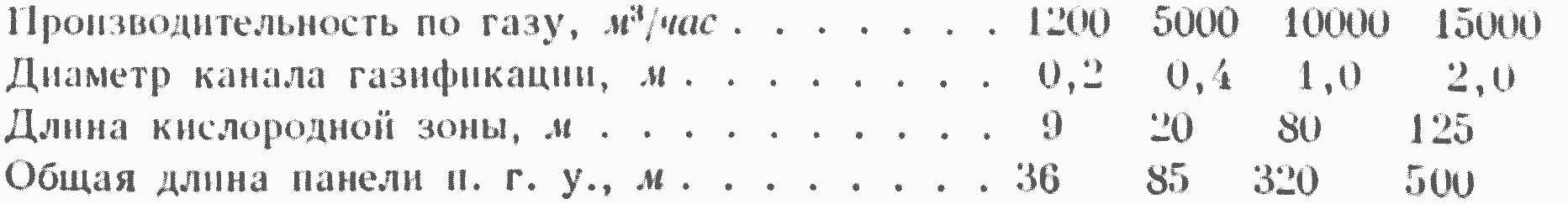

В случае благоприятного развития процесса газификации двухметрового угольного пласта методом скважин в конце процесса протяженность панели с нормально работающим каналом (скважиной) составит более 500 м при производительности скважины около 15 000 м3 газа в час, как это видно из следующих данных:

*При стационарном режиме выхода летучих веществ из топлива.

При выгорании скважины до кровли канал увеличится в ширину и длину, а скважина будет приобретать овальную форму. В определенный момент выгорания скважины кровля, оставшаяся без опоры (выгорание пласта), начнет прогибаться, плавно оседать или обрушаться, а при песчаной кровле, не оплавившейся при высоких температурах, песок может засыпать значительную часть скважины или всю ее целиком. На этом этапе работы скважины газогенератора поведение породы решающим образом повлияет на дальнейший ход процесса п. г. у.

С рассуждениями о поведении породы и о последствиях, которые вызываются этим поведением, в литературе можно встретиться весьма часто. Этот вопрос должен быть решен экспериментально путем постановки опытов с систематическим вскрытием газифицируемых панелей на различных этапах работы, разведочным бурением, а также изучением процесса газификации на герметически отключенных опытных участках угольного пласта.

Здесь же с теоретической точки зрения более целесообразно рассмотреть два вопроса:

- вопрос о том, какой тепловой режим должен быть осуществлен при газификации в канале (методы скважин и потока) для получения сколько- нибудь удовлетворительных результатов;

- вопрос о том, какие гидродинамические условия должны быть созданы при п. г. у., чтобы метод канала мог быть осуществлен в промышленных масштабах и с удовлетворительными технологическими, энергетическими и другими показателями процесса.

Рассмотрение этих двух важных вопросов поможет в значительной мере определить как области возможного применения метода потока и скважин для п. г. у., так и пути разработки этих методов и более конкретные задачи и даже программу соответствующих исследований.

В разделе 2 главы IV при анализе теплового режима горения углерода мы установили, что нормальный процесс горения и газификации в коксовом канале на воздушном дутье должен происходить при весьма высоких температурах, порядка 1800—2000. Снижение максимальной температуры горения в конце кислородной зоны канала в соответствии с уравнением (стр. 176) весьма отрицательно сказывается на тепловом к. и. д. газификации. Это влияние величины Тс в кислородной зоне будет более наглядным, если отметить, что при максимальной Тс в конце кислородной зоны — 900 тепловой (химический) к. п. д. газификации кокса топлива будет практически почти равен нулю С В этом случае процесс сжигания топлива в углеродном канале будет идти до получения CO2, так как реакция в восстановительной зоне настолько замедляется, что даже при весьма большой протяженности канала не сможет образоваться сколько-нибудь заметных количеств горючих компонентов газа (СО, H2) (небольшое количество их может образоваться за счет пиролиза летучих веществ, поступающих в канал вне кислородной зоны, а также за счет частичного восстановления водяных паров, поступающих — фильтрующихся — из угольного целика через стенки канала). Промышленный процесс п. г. у. в этом случае не осуществим.

Дать точное уравнение связи Тс с к. и. д. газификации сейчас не представляется возможным главным образом из-за неопределенности притока влаги при п. г. у. и неточности в связи с этим определения величины А в уравнении (144), однако можно твердо сказать, что п. г. у. методом потока и скважин на воздушном дутье при максимальной Т, ниже 1500— 1600 обречена на неудачу в связи с низким к. и. д. использования топлива.

* Исключая часть газа, образующегося в результате пиролиза продуктов термического разложения угля.

Для обеспечения практически приемлемой эффективности п. г. у. температура в зоне горения углеродного канала (при методах потока и скважин) должна быть обязательно весьма высокой, и из этого положения следует исходить при теоретическом анализе процесса газификации и поведения минеральной части топлива, а также окружающих пласт пород.

При температурах 1600—1800 топливная зола, как правило, будет находиться в расплавленном жидком и текучем состояниях; в некоторой мере расплавятся и породы кровли, которая после обрушения или оседания создаст инертную часть стенок канала газификации, характерную для метода потока. Как можно видеть из рис. 164, стенки канала газификации будут примерно на 50% состоять из породы, которая в связи с высокой температурой процесса оплавится и частично стечет в низ канала. В этих условиях топливная зола и часть породы должны в жидком состоянии образовывать нижнюю часть канала газификации. Плавление золы и минеральных включений в топливный пласт создает благоприятные условия для протекания реакций между углеродом топлива и газообразными реагентами; однако следует иметь в виду, что присутствие расплавленной золы и других минеральных включений может привести и к серьезным осложнениям при осуществлении процесса газификации.

Если газифицируется круто падающий пласт сравнительно небольшой мощности* (0,5—2,0 м), то практически исключается отрицательное действие шлака, так как он будет стекать в выгазованное пространство, образуя нижнюю поверхность канала.

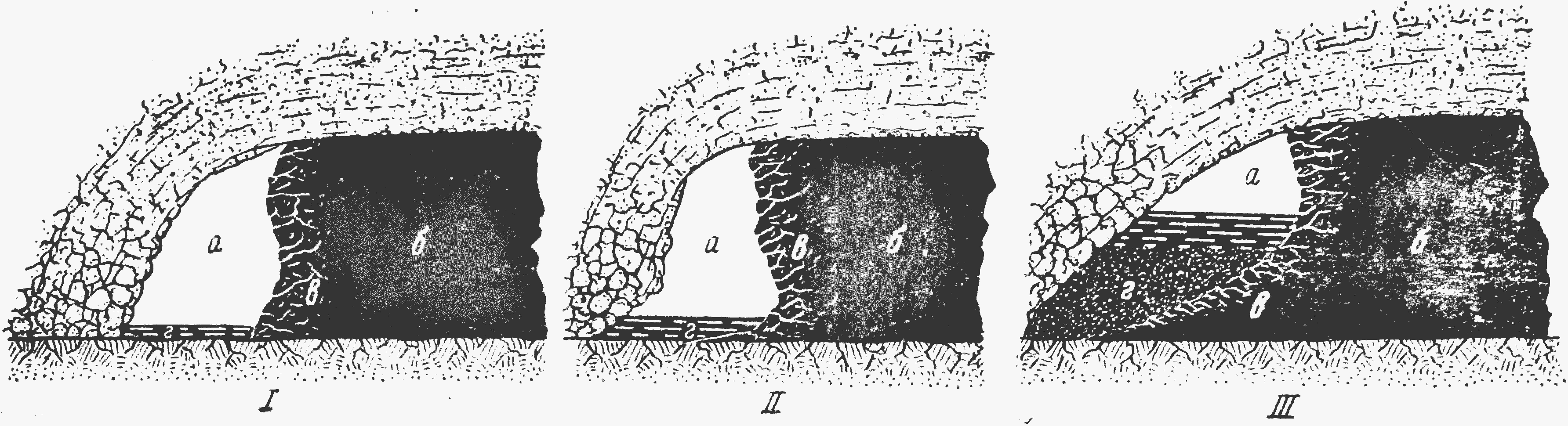

В случае газификации горизонтальных угольных пластов картина может резко ухудшиться, даже если предположить, что характер поведения кровли позволит поддерживать открытым один основной газификационный канал, по которому движется газ, как это показано на схеме 1 рис. 164. После того как процесс газификации установится и максимальная температура Тс в кислородной зоне достигнет 1600—2000, жидкий шлак и часть минеральных расплавленных пород начнут стекать, накапливаясь в нижней части канала. В этот момент, как показывает схема II, жидкий шлак отключит нижнюю часть угольного пласта от контакта с дутьем, и выгорание угля в этом месте прекратится; уголь останется несгоревшим под шлаковой коркой и высота канала газификации начнет уменьшаться. Через некоторое время высота канала сильно сократится (схема III), и значительная часть угля не сможет взаимодействовать с дутьем и останется неиспользованной. Этот процесс будет развиваться до тех пор, пока канал практически полностью не будет ликвидирован и газификация не прекратится. Таким образом, газификация горизонтальных пластов методом потока (канала) даже при самых благоприятных условиях осуществима только при неизбежных больших потерях топлива под землей за счет "выклинивания" пласта угля.

Однако практически чаще всего процесс п. г. у. горизонтальных пластов методом потока будет нарушаться еще задолго до выклинивания пласта в результате завала свободного канала, так как при большой протяженности канала газификации трудно рассчитывать на то, чтобы в течение длительного времени кровля не перекрыла полностью канал хотя бы в одном месте. Такой полный завал (пробка) даже на коротком расстоянии нарушает стабильность процесса газификации, восстановить которую быстро достаточно трудно.

Рис. 164. Схема газификации горизонтального угольного пласта методом потока

I — начальный период; II — развитие процесса и начало выклинивания пласта; III — период значительного уменьшения высоты канала и резко выраженного выклинивания угольного пласта жидким шлаком; а — канал газификации; б — угольный пласт; в — термически подготовленный уголь; г — шлаг

Эффективная с высокой степенью использования промышленных запасов топлива подземная газификация горизонтальных и полого падающих пластов угля методами скважин и потока в большинстве случаев практически не осуществима.

При газификации наклонно расположенных пластов топлива наличие жидкого шлака, как мы отмечали, не является серьезным препятствием, а скорее служит положительным фактором, способствующим полному использованию пластов сравнительно небольшой мощности.

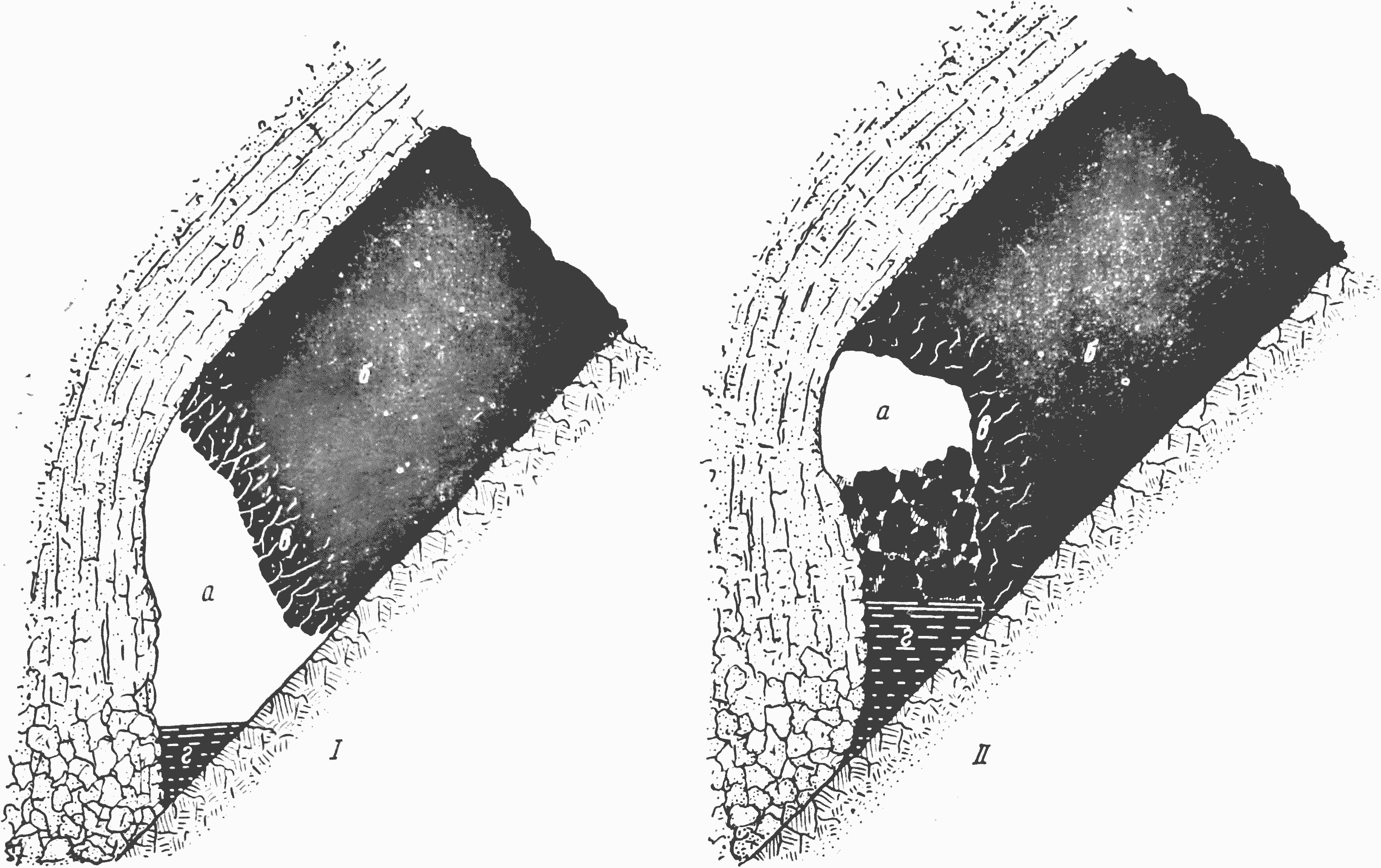

Увеличение мощности наклонных угольных пластов ухудшит условия поддержания стабильного газификационной канала с полностью обнаженной для дутьевого потока поверхностью кокса. Объясняется это следующими причинами. При мощности пласта в 3—8 м и более и выгорании скважины до кровли образуется газификационный канал большого сечения, в котором вести газификацию невозможно, так как протяженность такого газогенератора будет измеряться километрами. Также и механическая устойчивость подобного канала в большинстве случаев является низкой, а следовательно, и возможность поддержания постоянного сечения его на больших участках весьма сомнительна. В таких мощных пластах обрушение угля при выгазовывании, как правило, происходит задолго до того, как скважина разгорится до кровли, и тогда очаг горения и канал газификации передвинутся в верхнюю часть пласта, как это показано на схеме II рис. 165. В этом случае в нижней части канала, образовавшегося в первый период горения (/), окажется завал из кусков угля, перемешанных с породой. Вначале может создаваться впечатление, что параллельно горению в основном канале газификации (а) значительное выгазовывание будет происходить и в слое угля в завале, так как доступ воздуха туда не закрывается. Однако это впечатление ошибочно. Действительно, воздух попадает и в канал газификации, и в канальцы, расположенные между кусками угля в завале, но в связи с резко различным их сопротивлением в завал поступает во много раз меньше воздуха. Поэтому в то время, как в верхней части пласта в канале за счет выгорания угля горение значительно продвинется вперед, в завале успеет выгореть и прогазифицироваться только небольшая часть обрушившегося кокса и угля. Обвалившаяся кровля покроет завал угля, и последний останется в значительной части неиспользованным. В дальнейшем будет газифицироваться верхняя часть мощного пласта, а нижняя останется на 30—50—70, а то и 90% не использованной.

Таким образом, теоретический анализ показывает, что газификация мощных пластов угля методом скважин с переходом на метод потока не может дать хорошего использования угольных запасов. Развитие процесса газификации мощного пласта после его розжига при наличии небольших скважин, проходящих через угольную толщу, должно будет идти так, как это показано на рис. 164 и 165. Вначале процесс будет заканчиваться на коротких участках канала с образованием сравнительно высококачественного (за счет непропорционально большого выделения летучих веществ) газа. По мере выгорания скважины активные зоны газификации будут растягиваться, а качество газа снижаться вначале медленно, а затем все быстрее и быстрее. Если скважина достигнет размеров, не соответствующих расстоянию между входом и выходом дутья, то из газа полностью исчезнут горючие компоненты, а затем в нем появится и кислород. Когда произойдет обрушение угля или породы и размер канала уменьшится, процесс снова может на некоторое время восстановиться и пойти по верхней части пласта уже не по методу скважин, а по методу потока. Конечным результатом такой работы будут недопустимо большие потери угля под землей.

Рис. 165. Схема подземной газификации мощного угольного пласта методом потока

I — начальный канал; II — канал газификации после обвала верхней части пласта; а — канал газификации; б — угольный пласт; в — термически подготовленный уголь; г — шлак и зола

Основным и, пожалуй, единственным отличием метода потока от метода скважин является характер выгорания топлива и структура канала. При методе скважин расположенные целиком в угольном пласте скважины непрерывно расширяются за счет выгорания, в то время как при методе потока скважина (газификационный канал) должна иметь в результате непрерывного или периодического обрушения более или менее постоянный размер, и перемещаться в сторону углеродной (угольной) стенки, являющейся газифицируемым пластом. При методе потока стенки газифицируемого канала неправильной формы (см. рис. 164 и 165) состоят частично из кокса, частично (на 40—75%) из породы. Наличие инертных стенок из породы значительно удлиняет кислородную и восстановительную зоны газификации. На рис. 137 (стр.205) было показано изменение протяженности кислородной зоны при переходе от углеродной скважины (кривая 1) к газификационному каналу при методе потока (кривые 2, 3 и 4). Кривая 2 соответствует эквивалентному уменьшению поверхности коксовых стенок в два раза, кривая 3 — в три раза, кривая 4 — в четыре раза по сравнению с углеродным каналом. Наиболее характерны для метода потока кривая 3 и соответствующий гидравлический размер* (dэ) канала.

Как видно из рис. 137, А, при наличии инертных стенок длина активных зон газификации растягивается примерно в три раза. Кислородная зона при Re = 100 000 будет в этом случае достигать 200 dэ, а длина всего генератора панели — 800 dэ. В этих условиях возникает необходимость всемерного сокращения эквивалентного диаметра газификационного канала, который в данном случае следует скорее называть газификационной щелью. Если, например, длину панели подземного газогенератора ограничить 150 м, то ширина газификационной щели не должна превышать 0,1— 0,15 м. Едва ли есть необходимость доказывать здесь трудность поддержания такой щели естественным обрушением породы или применением различных методов искусственного заполнения канала. При устойчивой кровле, когда при выгазовывании пластов даже небольшой мощности возникает и поддерживается широкий канал, процесс газификации нарушается, и его восстановление в принципе возможно только путем частичного искусственного заполнения, практическое осуществление которого, однако, крайне затруднительно.

На основе нашего анализа можно сделать важнейшее заключение о том, что обеспечить практическое осуществление подземной газификации методом потока с небольшими (до 30—40%) потерями угля исключительно трудно, а для ряда случаев и, в частности, для мощных пластов угля вероятно вообще невозможно.

Этот вывод требует экспериментальной проверки, в частности, проверки теоретических кривых (см. рис. 137—138). Если он будет подтвержден практически (так же как и уравнения по восстановительной зоне), в чем, к сожалению, нет почти никаких сомнений, то вопрос о возможности эффективной подземной газификации каменных углей методом потока на воздушном дутье будет решен отрицательно.

При рассмотрении результатов нашего теоретического анализа п. г. у. методом канала возникают вполне естественные вопросы.

Каким путем и почему работала Горловская станция п. г. у.?

Почему достаточно часто удается на Лисичанской станции получать горючий газ на обогащенном кислородом дутье?

Почему на Южно-Абинской опытной панели при подземной газификации был получен генераторный газ хорошего качества?

*Практически dг по длине панели меняется и, говоря о dэ канала, мы имеем в виду среднее значение dэ.

На все эти вопросы можно ответить только после проведения (по заранее разработанному плану) систематических работ по вскрытию соответствующих панелей, а также выполнения указанных выше исследовательских работ. Сейчас отметим только, что во всех этих случаях совершенно неизвестно, как шел процесс газификации и каковы были действительные размеры газифицируемых каналов во время получения газа удовлетворительного качества, а также неизвестно, какая часть угля (за время получения горючего газа) была полезно использована под землей.

Те небольшие работы, которые были проведены по вскрытию газифицированных участков панелей, дают очень мало материалов, причем эти материалы позволяют с уверенностью сделать только два бесспорных вывода, а именно, что вскрытие панелей — это сейчас единственный реальный и достоверный путь исследования действительного хода процесса подземной газификации и что вскрытие необходимо проводить систематически и на различных этапах работы подземных газогенераторов.

В данном разделе монографии мы не собираемся детально рассматривать материалы Горловской и Лисичанской станций, «работавших» по методу потока, так как описание результатов их работы и всевозможные их интерпретации неоднократно приводились в литературе ([1], 1125], [126]). Нам представляется, что результаты испытании этих станций и тем более результаты их промышленной эксплуатации являются крайне недостаточными. а в ряде случаев и бесполезными для анализа работы станций п. г. у., так как они не основаны на материалах вскрытия панелей данных разведочного бурения на газифицируемых и выгазованных участках панелей п. г. у. и не подтверждены данными стендовых исследований.

Результаты испытаний метода потока в промышленных условиях не дают существенных и сколько-нибудь достаточных материалов для заключения о промышленной пригодности его и тем более о целесообразности строительства новых промышленных станций п. г. у.