Глава V

ХАРАКТЕРИСТИКА И ПЕРСПЕКТИВЫ ПРИМЕНЕНИЯ МЕТОДОВ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ

1. СПЕЦИФИЧЕСКИЕ ОСОБЕННОСТИ ПОДЗЕМНОЙ ГАЗИФИКАЦИИ

Когда мы говорим о «подземном газогенераторе», то этот термин следует принимать в известной мере условно и, во всяком случае, с определенными оговорками.

Наземный, или обычный, газогенератор представляет собой ограниченный стенками аппарат, имеющий вполне определенную геометрическую форму и объем с заданной системой подвода дутья и подачи топлива, а также вывода шлаков и газа. Ход процесса газификации в нем поддается непрерывному контролю и непосредственному наблюдению.

В газогенератор загружается периодически или подается непрерывно топливо с более или менее постоянным размером кусков и даже с более или менее постоянными химическим составом и влажностью. Изменение размера загружаемых в газогенератор кусков топлива, его влажности или состава и характеристик минеральных примесей может нарушить процесс газификации. Контроль за работой агрегата позволяет на основании многолетнего опыта и анализа данных, полученных в результате замера температур и вырабатываемого газа, достаточно быстро установить причины и место нарушения нормального хода процесса и путем вмешательства извне ликвидировать это нарушение.

Наиболее частыми причинами нарушения работы слоевых газогенераторов являются так называемые прогары слоя и перекосы зон, расстраивающие в той или иной степени стационарный ход газификации. Эти нарушения, как мы отмечали, обычно ликвидируются специальными шурующими приспособлениями или соответствующей подготовкой топлива. В результате прогаров и неравномерного распределения дутья происходит и шлакообразование, которое может возникнуть также в связи с изменением состава, температуры или расхода подаваемого в газогенератор дутья. Для иллюстрации практического значения этих факторов достаточно указать на то, что преимущественно из-за невозможности организации равномерного (без перекосов) хода газогенератора размер промышленных слоевых газогенераторов ограничен диаметром 3—4 и при сравнительно невысокой форсировке процесса газификации.

Всякое нарушение режима работы газогенератора почти немедленно сказывается в той или иной мере на составе получаемого газа. Нарушенный стационарный процесс газификации часто трудно восстановить на ходу агрегата, и тогда требуется остановка генератора. Одним из мероприятий, значительно улучшающих ход газификации в газогенераторах и упрощающих его регулировку, является применение узкофракционированных (по размеру куска) топлив неизменного состава и постоянной влажности.

Мы не предполагаем здесь анализировать процесс газификации, характерный для промышленных наземных газогенераторов. Приводимые замечания имеют целью показать лишь, насколько сложны условия нормальной организации процесса газификации даже в наземных газогенераторах, работающих по методу плотного слоя, с организованным и непосредственно контролируемым ходом процесса в ограниченном стенками газогенератора объеме, причем имеется возможность и непосредственного вмешательства в процесс путем механической шуровки газифицируемого слоя. При других методах наземной газификации — в кипящем слое пли в газовзвеси — также применяются специальные способы непосредственной регулировки процесса, без которых процесс устойчиво и бесперебойно протекать не может.

Сказанное позволяет понять не только специфические особенности подземной газификации топлив, но и те исключительные трудности, с которыми связано ее практическое осуществление (и к которым, в частности, относится малое число месторождений топлива, могущих быть использованными для п. г. т.). Во введении (гл. 1) мы отмечали неудачные попытки Кириченко создать под землей обычный слоевой газогенератор путем применения метода «магазинирования». Из рассмотренной нами схемы организации работы наземного генератора вполне понятны причины этой неудачи. Не говоря о том, что такая схема экономически нецелесообразна, нужно признать, что она не осуществима и с технической стороны.

Для успешной разработки проблемы подземной газификации как с технической, так и особенно с экономической стороны, необходимо отыскать такие решения, которые хотя бы в перспективе требовали минимальных начальных капиталовложении. Это условие, вероятно, в известной мере, удовлетворит бесшахтная подготовка подземных панелей газогенераторов и такая организация процесса, которая учитывала бы специфику расположения топлива под землей, гидрогеологические условия залегания угля в пластах, физико-химические свойства топлива и окружающих пород и отсутствие герметичных стенок у газогенератора — панели.

Угольные пласты, подлежащие газификации, весьма разнообразны как по мощности, так и по расположению (от нескольких сантиметров до 100 м, от горизонтальных до почти вертикальных). А если учесть, что угли мелкого залегания, пригодные для открытых разработок, вообще нецелесообразно подвергать подземной газификации, то следует рассмотреть трудности, связанные с глубоким залеганием пластов. Мощность угольного пласта неодинакова на различных его участках, иногда имеются разрывы пласта. Часто угольные пласты расположены свитой, т. е. на некотором расстоянии один над другим. Часто также в пласте имеются прослойки породы. Многие угли и сланцы содержат довольно значительные включения колчедана и др. минералов. Кровля и почва пласта могут быть весьма разнообразными ио составу и свойствам и иметь различные включения органического вещества.

* Метод фильтрации через плотный слой кускового топлива.

Если работы по бурению, обсадке скважин, подготовке топлива и сбойке скважин будут сравнительно дешевыми, а энергетические расходы на собственные нужды — небольшими. При глубине пластов угля свыше 200—250 м может оказаться, что шахтные методы подготовки панелей п. г. у. окажутся экономически более приемлемыми, в связи с необходимостью бурения большого количества скважин при бесшахтной подготовке.

Мы здесь не будем характеризовать различные вмещающие породы, их поведение и свойства, так как это является самостоятельной большой темой научных исследований, которые должны иметь в виду одну цель — экономически выгодное получение горючего газа, и соответственно разрабатывать принципы наиболее рациональной организации процесса взаимодействия потока дутья и газа с раскаленным углеродом кокса, а также, что особенно важно, методы подготовки рабочего топлива к газификации. Решая задачу получения газа при п. г. у., мы всегда должны учитывать как наличие вмещающих пород, имеющих определенные свойства, так и другие специфические особенности организации п. г. у.

Одним из наиболее неблагоприятных факторов подземной газификации является возможность нерегулируемого поступления (притока) воды в подземный газогенератор. Одну из сторон этой проблемы, связанную с прямым воздействием влаги на процесс газификации, мы достаточно подробно рассмотрели в предыдущей главе. Если при большом притоке влаги не окажется практически возможным организовать специальную систему дренирования и ограничить доступ воды в подземный газогенератор — панель, то процесс газификации будет неосуществим, несмотря на достаточно интенсивное горение угля под землей. При воздушном дутье приток воды в кислородную зону и на начальный участок восстановительной зоны не должен превышать примерно 35 весовых процентов на объем дутья, иначе показатели процесса редукционной газификации неизбежно резко ухудшаются.

Другая сторона данной проблемы связана с косвенным влиянием притока воды на общий тепловой баланс газификации. Если даже приток воды в кислородную зону газогенератора ограничен допустимыми пределами, но вода поступает из окружающих пород или пласта в подготовительные зоны газогенератора и испаряется там в количестве, превышающем 50 весовых процентов от объема подаваемого воздушного дутья, или в количестве 4 кг влаги на 1 кг газифицируемого углерода кокса, то процесс газификации будет энергетически не эффективным, так как расход тепла топлива только на испарение влаги достигнет более одной трети потенциального тепла газифицируемого кокса. Таким образом, при недренируемой влажности угольного пласта (свыше 0,3 кг на 1 тыс. кал сухой массы газифицируемого кокса топлива) процесс подземной газификации не осуществим со сколько-нибудь удовлетворительными показателями теплового к. п. д.

Чтобы достаточно ясно представить себе все трудности решения проблемы подземной газификации топлива, надо проанализировать условия и причины нарушения процесса получения высококачественного газа в наземных газогенераторах, в частности, при наиболее близком к п. г. у. в качественном отношении методе газификации в плотном слое.

Мы уже отмечали, что наиболее частой причиной нарушения нормальной работы слоевых газогенераторов как в кислородной, так и в восстановительной зонах является прогар. Попытаемся установить, каковы причины его возникновения, следствия его появления и, наконец, каковы средства борьбы с ним. Представим себе процесс горения слоя склеенных сферических частиц* кокса, не могущих перемещаться (ссыпаться), через которые фильтруется поток дутья. По мере выгорания этого слоя очаг горения перемещается в направлении движения дутья. В случае, если все коксовые шары одинаковы и имеют строго сферическую форму, а дутье подается равномерно снизу вверх по всему сечению шахты генератора, то выгорание слоя, казалось бы, должно идти равномерно и очаг горения без перекосов должен дойти до конца слоя топлива.

Однако некоторая неравномерность процесса горения будет наблюдаться в этом случае у стенок шахты, где гидродинамический режим движения дутьевого и газового потоков отличается от наблюдаемого в остальной части слоя в связи с так называемым пристеночным эффектом. Очаг горения будет передвигаться у стенки с большой и непрерывно возрастающей скоростью, что приведет к деформации кислородной и восстановительной зон и явится причиной не полного и неравномерного выгорания слоя. Перед завершением процесса кислород у стенок шахты начнет выходить непрореагировавшим, в то время как в центральной части слоя будет еще образовываться горючий газ, т. е. в одном и том же сечении слоя будут существовать и кислородная, и восстановительная зоны. У стенки шахты образуется прогар, который при снижении сопротивления движению газа в этой области будет непрерывно разрастаться.

Итак, прогар образуется, как правило, из-за нарушений гидродинамики потока в результате отклонений от идеальных условий осуществления слоевого метода газификации.

Из этого простого примера видно, какое значение представляет максимальное приближение процесса к осуществлению идеальных условий метода сжигания пли газификации. В практических условиях работы слоевых топок и газогенераторов куски рядового топлива не имеют ни сферической формы, ни одинакового размера, и поэтому при работе на рядовом топливе процесс весьма далек от идеальной, равномерной по всему сечению фильтрации дутьевого и газового потоков, следовательно, еще больше увеличивается и вероятность прогаров. Развитию последних способствуют также небольшая общая высота слоя топлива и повышение форсировки процесса.

Визуальное наблюдение за горением тонкого слоя кокса на решетке в топке показывает, что прогары возникают почти непрерывно и в различных местах горящего слоя; при этом мелкие прогары довольно быстро ликвидируются за счет обвалов соседних частиц топлива и его передвижения, а крупные приходится устранять шуровкой (перемешиванием, перемещением) кускова топлива в слое.

В связи с тем, что в области прогара процесс резко интенсифицируется из-за повышения скорости дутья, температура здесь повышается и, если прогар вовремя не ликвидировать, начинается шлакование, нарушающее нормальное горение кокса. Кроме того, из области прогара дутьем выносятся более мелкие частицы топлива, что, еще больше уменьшая сопротивление слоя, растягивает кислородную зону и усиливает вредные последствия прогара, в частности потери топлива со шлаком, ухудшает качество газа, приводит к возрастанию уноса и т. д.

В условиях газификации прогар может еще и не достичь конца достаточно высокого слоя топлива, имеющегося в газогенераторе, и тем не менее процесс будет нарушен, а состав получаемого газа будет постепенно или очень быстро ухудшаться, что будет зависеть от того, насколько быстро будут приняты действенные меры к ликвидации прогара. При работе слоевых газогенераторов (особенно топок) горение и газификация твердых топлив проходят с обязательным образованием прогаров. Вопрос состоит лишь в том, как много их и насколько глубоко они заходят в слой кокса, так как этим в конечном счете, кроме свойств топлива, и определяется качество получаемого газа и устойчивость процесса. Чем меньше прогаров и чем мельче они, тем ближе осуществляемый метод газификации к идеальному методу фильтрации в плотном слое, тем легче можно обеспечить высокие качества газа и показатели процесса газификации, тем большую интенсивность процесса и производительность газогенератора можно обеспечить на данном сорте топлива. Очевидно, что чем глубже «ушел» прогар и чем дольше он существует, тем значительнее нарушение процесса, тем труднее ликвидировать это нарушение и восстановить нормальный ход процесса газификации.

Таким образом, максимальное приближение условий газификации к идеальным (заданным) является наиболее действенным способом борьбы с прогарами в наземных газогенераторах, где облегчена возможность непосредственного наблюдения за процессом и прямого и быстрого вмешательства в него (шуровка, прекращение или усиление загрузки топлива и т. д.).

Совершенно другое положение создается в подземных газогенераторах. Мы уже указывали, что создание подземного слоевого газогенератора — дело практически неосуществимое, как с технической, так и с экономической точек зрения.

Подземная газификация в принципе, как мы отмечали, может быть осуществлена в настоящее время двумя методами—в канале и методом фильтрации — или путем комбинации этих способов. При практическом осуществлении и организации этих методов проблема прогара остается главной, если вообще процесс п. г. у. осуществим с точки зрения притока влаги при газификации и принципиальной возможности эффективного производства газа на данном месторождении топлива.

Эти вопросы мы более конкретно рассмотрим при анализе каждого из указанных методов п. г. у; здесь же необходимо кратко осветить те принципиальные трудности, с которыми связана практическая возможность эффективной п. г. у. в любом месторождении и любым методом. Мы отмечали, что эффективность подземной газификации, как и любого метода добычи, оценивается прежде всего полнотой использования топливных запасов под землей. Поэтому нельзя говорить о «промышленности п. г. у.», если при разработке топлива методом п. г. т. только 13—25% от его запасов попадает потребителю.

Рассмотрим те элементы, из которых складываются потери топлива и выясним возможности снижения этих потерь.

Существует четыре главных источника потерь топлива при п. г. у.: потери угля под землей за счет невыгоревшего — непрогазифицированного — пласта;

потери газа (утечка через породы и угольный пласт);

расходы топлива на собственные нужды станций п. г. т. в тепле, паре и электроэнергии;

потери тепла под землей в окружающие породы.

Выясним, как обстоит дело с каждой из указанных статей расхода (потерь) топлива и каковы общие перспективы их снижения в случае применения методов канала и фильтрации.

Потери угля под землей возникают главным образом в результате образования прогаров при газификации угольного целика. На подмосковной станции они составляют по весьма приближенным подсчетам свыше 40%, на других станциях величина этих потерь неизвестна, но. вероятно, при получении газа удовлетворительного состава не меньше, а скорее всего больше. Потерн угля под землей совершенно неизбежны при п. г. т., хотя и не одинаковы на различных месторождениях топлива, и даже при экономически приемлемых методах газификации они неизбежно будут весьма велики, как мы это увидим при анализе методов п. г. т. При большой, так же как и при весьма малой, мощности пласта потери топлива будут, как правило, наибольшими. При средней мощности пласта (≈ 1—2 м) и правильной организации процесса п. г. т. их, вероятно, можно заметно снизить и довести до 20—25% от наличных запасов. Следует подчеркнуть, что использование в значительных количествах так называемых непромышленных запасов месторождения маловероятно по тем же рассмотренным выше причинам.

Утечки газа по топливному пласту и породам в значительной мере будут зависеть от характеристики вмещающих пород и, в первую очередь, от их проницаемости во время газификации топлива. В силу большой величины поверхности фильтрации и большой емкости пород сколько- нибудь существенная газопроницаемость вмещающих пород неизбежно приведет к большим потерям—утечкам—газа пли, в случае, если снизить давление в панели, к большому притоку в газ негорючих компонентов.

Если породы, окружающие пласт, будут достаточно герметично отключать пласт и в холодных условиях и при работе панелей п. г. у., то с утечками газа непосредственно по топливному пласту можно бороться и можно резко снизить их путем правильного размещения газоприемных скважин*.

Наиболее чувствительными в экономическом отношении являются расходы топлива (энергии) на собственные нужды п. г. у. не только потому, что они количественно очень велики, но и потому, что при этом расходуется уже готовое, выданное на гора топливо. В связи с потреблением в данном случае электроэнергии возникает необходимость крупных дополнительных капиталовложений на строительство электростанции, обеспечивающей собственные нужды подземной газификации, со всеми вытекающими отсюда экономическими последствиями.

Основной расход электроэнергии при п. г. у. связан с компрессией дутья и газа, необходимых для газификации и транспорта газа потребителю. Вполне очевидно, что такой расход энергии будет сильно зависеть от величины теплотворности получаемого газа.

Для иллюстрации влияния теплотворности газа на факторы, определяющие в значительной степени расход топлива на собственные нужды п. г. у. и некоторые другие потери топлива при газификации, на рис. 162 приведены соответствующие данные Нусинова [124], достаточно точно отражающие общую картину процесса; правда, в силу того, что к. п. д. газификации несколько завышен (примерно на 5—10%), почти все остальные показатели также несколько искажены. Как следует из рисунка, практическое значение повышения теплотворности газа для эффективной организации п. г. у. весьма велико. Достаточно сказать, что при переходе от газа в 700— 740 ккал/нм1, характерного для подмосковной станции п. г. у., к нормальному генераторному газу — 1200 ккал/нм3, получаемому из подмосковных углей в наземных газогенераторах, расход энергии на компрессию газа и дутья снизился бы в два раза, а расход угля под землей — примерно в полтора раза.

Как видно из рисунка, повышение теплотворности газа положительно сказывается и на к. п. д. газификации. Относительно значения этого важного показателя мы уже неоднократно говорили, здесь же нам хотелось лишь обратить внимание на условность и неточность определения этой величины применяемыми сейчас методами расчета. Не вдаваясь в детали, отметим, что при больших остатках угля под землей при п. г. у. возможно резкое изменение относительного выхода летучей части газифицируемого подмосковного угля за счет термической переработки остающегося под землей топлива.

К. п. д. газификации (ηг) определяется как отношение теплотворности 1 м3 газа к теплотворности топлива под землей, израсходованного для производства этого газа. В связи с тем, что нам неизвестна теплотворность угля, израсходованного на производство этого газа под землей, более правильно для приближенного определения ηг использовать косвенный метод. Так как тепло сгоревшего угля и других горючих компонентов под землей пошло на образование горючего газа Qг, нагрев этого газа Qф.г, нагрев породы Qп, испарение влаги Qвл и нагрев водяных паров то, определив приближенно эти величины, можно с достаточной точностью, значительно большей, чем при использовании других методов, определить ηг.

Запишем уравнение, определяющее тепловой к. п. д. получения газа:

![]()

(259)

Из нашего анализа процесса газификации

![]()

(260)

где Ср.г— теплоемкость газа, которую можно без заметной ошибки принять равной 0,33 ккал/нм3 С.

*Не считая потерь, связанных с эндотермическими реакциями с минеральными вещест

вами (например, разложения карбонатов и т. д.).

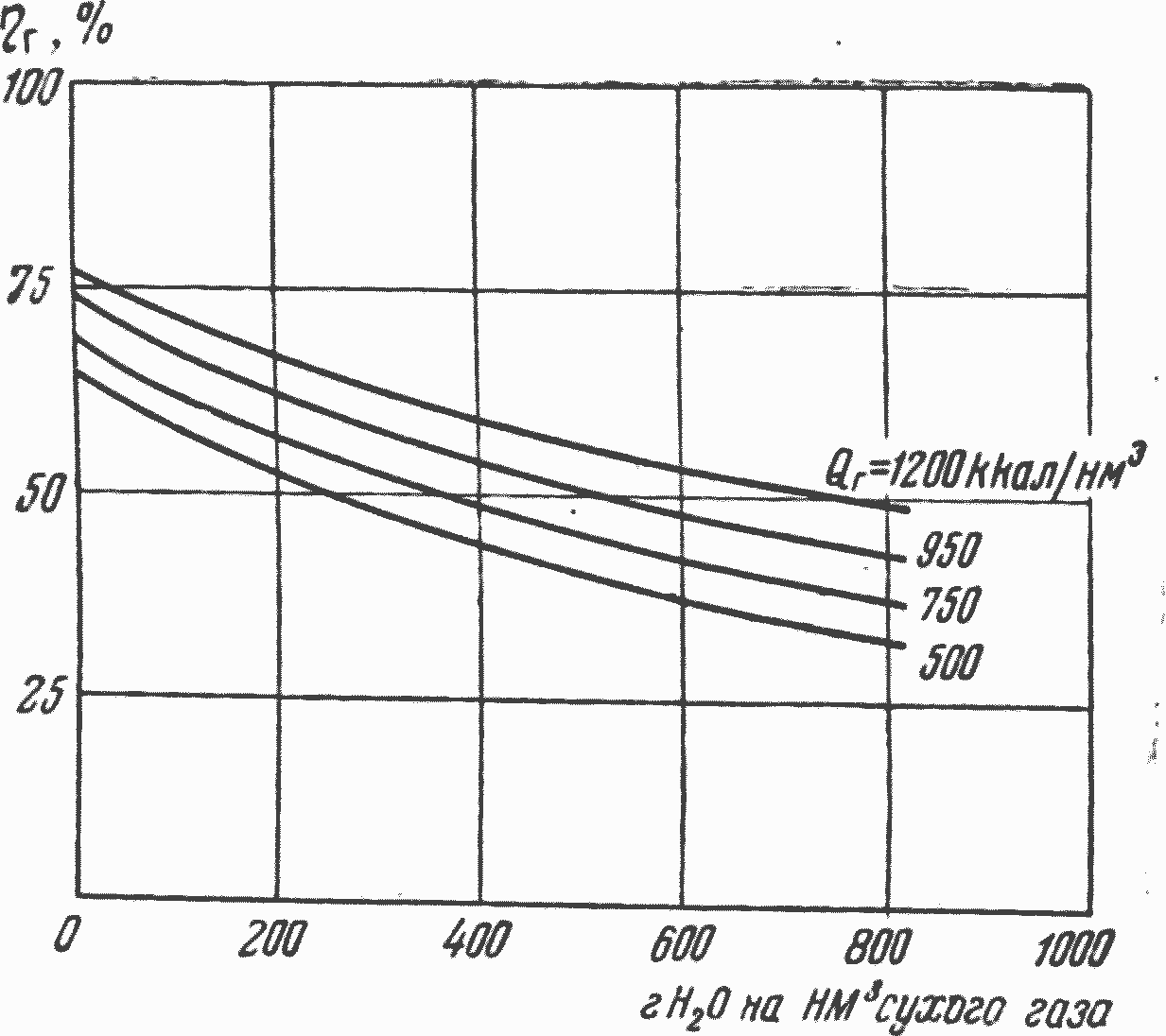

Рис. 163. Изменение теплового к. п. д. газификации при увеличении количества влаги, поступающей в активную часть (кислородную и восстановительную зоны) подземного газогенератора (для различной теплотворности газа)

Расход тепла на нагрев породы, или, иначе говоря, физические тепло вые потери подземного газогенератора определить довольно трудно, одна ко, учитывая малую интенсивность п. г. у. и большие объемы кислородной и восстановительной зон, они составляют не менее 5—10% тепловыделения. При маломощных пластах эти теплопотери резко возрастают.

Как видно из уравнения (263), теплотворность газа и количество влаги, поступающей в активные зоны газогенератора, практически определяют при постоянных теплопотерях (— 7,5%) тепловой к. п. д.**

*С завышением.

**По терминологии Нусинова — химический к. п. д.

Рис. 163 иллюстрирует влияние влажности В на ηΓ при различных значениях теплотворности получаемого газа. Как видно из рисунка, повышение притока влаги в подземный газогенератор весьма существенно, и уже при влажности в 400 г на 1 мм3 (сухого газа), обычной для п. г. у., к. п. д. газификации для газа теплотворностью 750 ккал/нм3 составляет примерно 50%, а не 65%, как считает Г. О. Нусинов. При снижении влажности до 100 г на 1 нм3 сухого газа значение ηг возрастает до 62%.

Очевидно, что полученная зависимость не претендует на абсолютную точность, но, тем не менее, она, безусловно, очень близко отражает действительную картину процесса при любом методе газификации, как в наземных, так и в подземных условиях.

Следует помнить, что расчет ηг ведется в данном случае для сухого топлива. Учет нормальной для подмосковного угля влажности топлива (—30%) ведет к соответствующему повышению к. п. д. газификации (примерно на 5%). Однако и при этих условиях при п. г. у. с значительным притоком влаги, как мы уже отмечали, неизбежно невысокое значение теплового к. п. д. газификации, а следовательно, и большие потери топлива.

В заключение необходимо кратко остановиться на поведении так называемых летучих веществ при подземной газификации. Летучие вещества топлива, выделяющиеся при термической переработке (нагревание без доступа воздуха), состоят из высококалорийного газа, дегтя и воды. У большинства топлив обычно в летучие продукты переходит от 15 до 30% потенциального тепла, а у сланцев эта величина составляет 50—80%. У подмосковного угля — 25% потенциального тепла в благоприятных условиях может быть получено в виде летучих веществ: дегтя, смолы и достаточно высококачественного горючего газа. Выделение из топлива и сохранение этих летучих веществ в генераторном газе позволит повысить к. п. д. газогенератора и улучшить почти все другие важные показатели процесса п. г. у.

Как показывает опыт работы так называемых промышленных станций п. г. у., в газе подземной газификации летучих веществ в виде дегтя и высококалорийных углеводородов практически почти нет. Это обстоятельство может быть объяснено только двумя причинами — либо все летучие вещества, прежде чем выйти из подземного газогенератора, поступают в кислородную зону горения, т.е. осуществляется полностью обращенный процесс газификации, либо преобладающая часть газа, движущегося в топливном пласте, нагрета до сравнительно высокой температуры (не менее 800—900). В первом случае летучие вещества реагируют с кислородом и в газ не попадают; это вполне вероятно только тогда, когда кислородная зона охватывает всю область движения газа в подземном газогенераторе, так как при существующей системе газификации полностью обращенный процесс при п. г. у. обычно не осуществляется. Второй реальной причиной исчезновения летучих веществ при п. г. у. является высокотемпературный пиролиз смол и углеводородов с образованием H2, СО, CO2, H2О и сохранением небольших количеств метана и совсем незначительных количеств непредельных углеводородов. Во всяком случае, выявление этих двух причин позволяет логично и обоснованно объяснить факт исчезновения почти всех ценных летучих веществ термического разложения органической массы топлива при п. г. у.

Очень трудно при практически полном отсутствии каких-либо фактических данных о ходе процесса в условиях п. г. у. и без изучения процессов в лабораторных и природных условиях рекомендовать сейчас какие-либо надежные общие положения, позволяющие рассчитывать на устранение специфических недостатков подземной газификации — получение низкокачественного газа, весьма малая степень (10—15%) использования месторождения топлива и почти полное уничтожение ценных компонентов — летучих веществ топлива.

В настоящее время на основании общих теоретических положений и анализа тех скудных материалов и сведений, которые находятся в нашем распоряжении (в результате всевозможных опробований п. г. у.), можно сказать только, что, кроме борьбы с поступлением в подземный газогенератор (панель п. г. у.) влаги и обеспечения высокотемпературного режима горения в подземных газогенераторах, необходимо стремиться к четкой организации конкретного метода п. г. у., выбранного для данного месторождения топлива.

Необходимо внимательно исследовать возможность небольшого обогащения кислородом воздушного дутья не с целью получения технологического газа, что в существующих условиях п. г. т. экономически едва ли будет целесообразно*, а с целью повышения температурного уровня процесса.

Разработка дешевых способов эффективного дренажа угольного пласта и, если возможно, его подсушки и общей термической подготовки и переработки за счет тепла отходящих горячих газов — это весьма важные вопросы, над которыми следует серьезно работать.

Наконец, безусловно наиболее важной, но и наиболее трудной задачей является сохранение большей части летучих веществ газифицируемых топлив. Важность этой задачи можно проиллюстрировать следующим примером: если бы на подмосковной станции удавалось выделить и сохранить в виде высококалорийного газа все летучие вещества, находящиеся в газифицируемом угле, то получаемый газ имел бы теплотворность порядка 1600—2000 ккал/нм2 газа. Получая при сжигании части кокса и угля CO2, но сохраняя летучие вещества всего угля, через который так или иначе проходит процесс газификации, можно было бы получать газ более богатый, чем тот, который получают при теперешнем состоянии п. г. у. Очевидно, что сохранение летучих веществ возможно или путем предварительной (перед сжиганием и газификацией) термической переработки (коксование пласта) или организацией прямого процесса газификации. Коксование без специального источника тепла осуществить невозможно — электротермическое общее коксование и даже полукоксование пласта экономически невыгодно; следовательно, единственным практически перспективным, хотя и очень трудным путем радикального изменения процесса подземной газификации топлив, является организация прямого процесса газификации с неограниченным воспламенением, или максимально осуществимым приближением к нему.

Каким путем можно решить эту задачу, должны показать всесторонние исследования процесса и систематическое вскрытие панелей п. г. т.

В следующих разделах этой главы мы более детально рассмотрим конкретные методы п. г. у.— в канале и фильтрационный — с тем, чтобы яснее представить задачи, стоящие перед исследователями при разработке проблем п. г. т.