§ 2.3. ГЕЛИЙ КАК ТЕПЛОНОСИТЕЛЬ

2.3.1. О выборе гелия в качестве теплоносителя

Теплоноситель — важный элемент любого реактора. Он часто указывается в названии соответствующего типа реактора и является одной из главных его характеристик. Физика всей реакторной системы тесно связана с охлаждающей средой. Топливный цикл, применение обогащенного или природного урана, допустимая энергонапряженность активной зоны и рабочие температуры в реакторе во многом зависят от .выбора теплоносителя.

Идеальный теплоноситель должен обладать следующими свойствами: 1) иметь отличные тепловые характеристики, т. е. высокую удельную теплоемкость и хорошую теплопроводность; 2) мощность, затрачиваемая на его прокачку, должна быть минимальной; 3) быть термически- и радиационно-стойким; 4) по возможности меньше активироваться; 5) иметь минимальное сечение захвата нейтронов; 6) обладать высокой температурой кипения и низкой точкой замерзания (для жидкого теплоносителя); 7) химически не реагировать с реакторными материалами; 8) его стоимость должна быть по возможности наименьшей.

Ни один из известных теплоносителей не удовлетворяет одновременно всем этим требованиям. Поэтому для каждого типа реактора необходимо найти свой относительный оптимум качеств теплоносителя. Жидкие теплоносители имеют хорошие тепловые свойства, а мощности, затрачиваемые на их циркуляцию, небольшие. Однако они не годятся для использования при высоких температурах из-за низкой точки кипения и химической агрессивности. Практически для высокотемпературных реакторов теплоносителями могут служить только газы.

Однако газообразные теплоносители проникают через малейшие неплотности, их теплопередающие свойства хуже, а затрачиваемые на прокачку мощности больше, чем для жидкостей. Правда, мощность на прокачку можно снизить повышая давление газа. Однако газовые теплоносители имеют и ряд преимуществ, а именно: 1) термически и радиационно более стойки; 2) химически пассивны (по крайней мере, некоторые газы).

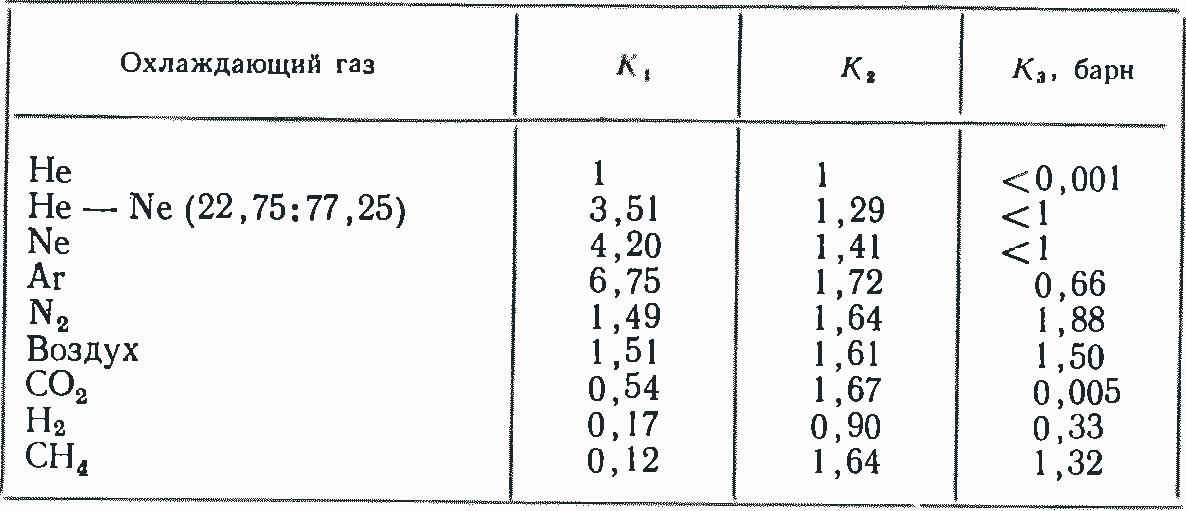

При выборе газового теплоносителя для реакторов HTR исходят из тех же критериев, которые были приведены выше. Для использования в реакторе с шаровыми твэлами рассматривались различные газы, сравнительные свойства которых при температуре до 500° С и давлении 10 ат приведены в табл. 2.1 [6].

Таблица 2.1

Сравнение свойств газовых теплоносителей для высокотемпературного реактора с шаровыми твэлами

Параметр К1 определяет мощность, затрачиваемую на прокачку теплоносителя; он зависит от динамической вязкости, удельной теплоемкости при постоянном давлении и плотности газа и, как говорилось, должен быть по возможности минимальным; К2 описывает теплопередачу между твэлом и теплоносителем и зависит не только от удельной теплоемкости и динамической вязкости, но и от теплопроводности газа; он также должен иметь возможно меньшее значение; К3 характеризует сечение поглощения тепловых нейтронов и, естественно, должен быть минимальным. Коэффициенты K1, К2 даны в относительных единицах (за единицу приняты значения для Не).

По совокупности свойств наиболее предпочтителен газовый теплоноситель — водород, который отличается прежде всего прекрасными тепловыми свойствами. Однако из-за взрывоопасности он не годится.

Еще лучшими, чем водород, свойствами по затратам мощности на прокачку обладает метан, но он сильно диссоциирует уже при 500° С и поэтому исключается из рассмотрения.

В отношении мощности, затрачиваемой на циркуляцию, СО2 занимает следующее место. Этот газ очень дешев, имеет малое сечение поглощения нейтронов и оправдал себя в магноксовых реакторах и реакторах AGR. Несмотря на это, двуокись углерода все же не рекомендуется в качестве теплоносителя высокотемпературных реакторов из-за реакции между углеродом, окисью и двуокисью углерода. Эта реакция при высоких температурах приводит к переносу углерода с горячих поверхностей контура на холодные поверхности (например, в парогенераторах).

Небольшими затратами мощности на прокачку отличается также и гелий, для которого характерно следующее: 1) по своим теплопередающим свойствам он уступает только водороду; 2) практически не захватывает нейтроны и вследствие малой атомной массы служит дополнительным замедлителем и в целом по своим ядерно-физическим характеристикам лучше всех других газов отвечает требованиям, предъявляемым к газовым теплоносителям; 3) химически стабилен и диссоциирует под облучением только при очень высоких температурах; 4) как инертный газ гелий химически нейтрален даже при высоких температурах активной зоны рассматриваемого типа реактора (HTR); 5) гелий не активируется под облучением [за исключением небольшого количества изотопа 3Не, из которого образуется тритий (см. § 3.3)].

Далее в табл. 2.1 по затратам мощности на прокачку стоят воздух и азот. Воздух не используется ввиду наличия в нем свободного азота, а азот не годится, так как взаимодействует с карбидом урана.

Приведенное сравнение возможных газовых теплоносителей для высокотемпературных реакторов показывает, что большинство их не подходит либо ввиду химической неустойчивости, либо из-за взаимодействия с реакторными материалами. Остаются для рассмотрения лишь инертные газы. Их пригодность уменьшается по мере расположения в табл. 2.1. Аргон к тому же активируется и переходит в 41Аr.

Выводы, которые следуют из табл. 2.1 применительно к реактору с шаровыми твэлами, в принципе справедливы для всех высокотемпературных реакторов.

Единственным недостатком гелия к началу развития высокотемпературных реакторов являлась его относительно высокая стоимость. В этом и состоит в основном причина, почему первоначально в AVR предусматривалось использование не чистого Не, а его смеси с неоном в соотношении 22,75:77,25. Сейчас ситуация решительно улучшилась: гелий теперь получают как побочный продукт производства природного газа. Благодаря открытию больших запасов природного газа в районе Северного моря существенно улучшилось и снабжение гелием в Европе. Стоимость гелия резко упала и составляет сейчас не более 1% стоимости электроэнергии, получаемой на мощных реакторах HTR.

Система очистки газа

Как уже упоминалось, главным аргументом для использования гелия в реакторах HTR является его химическая инертность, но это еще не гарантирует высокой степени его собственной чистоты. Недостаточно заполнить системы первого контура гелием высокой чистоты, потому что при эксплуатации он постоянно загрязняется. Вначале в систему циркуляции первого контура попадают газообразные загрязнения, которые адсорбируются графитом. В дальнейшем следует считаться с проникновением воздуха через неплотности контура и при перегрузках твэлов. Наконец, никогда не удается полностью ликвидировать утечки воды в парогенераторе, так как давление пара в нем всегда больше, чем давление гелия в первом контуре. Исходя из этих соображений и предъявляют определенные требования к системе непрерывной очистки газа, которая рассчитывается из условия поддержания его чистоты в течение всей эксплуатации реактора.

Гелий загрязняется также продуктами деления, попадающими в охлаждающий контур из твэлов и затрудняющими доступ к оборудованию первого контура и его обслуживание.

Опытные реакторы «Драгон» и «Пич-Боттом» снабжены так называемыми «промывочными» контурами с охлаждаемыми жидким азотом угольными фильтрами, которые улавливают продукты деления, диффундирующие через оболочки твэлов [7].

В реакторе AVR такая «промывочная» система, расположенная непосредственно в твэлах, невозможна из-за формы твэлов. Здесь очистка газа первого контура производится комбинированно: химическим способом в сочетании с низкотемпературным фильтром. Со времени проектирования первых опытных реакторов технология высокотемпературных реакторов настолько усовершенствовалась, что индивидуальные «промывочные» системы для удаления продуктов деления уже не требуются. На больших реакторах HTR системы газоочистки могут быть существенно уменьшены в размерах, хотя по другим показателям они уступают установкам химической очистки.

К другим загрязнениям контура относится графитовая пыль, для улавливания которой в контуре, предусматриваются специальные фильтры.

Задача системы газоочистки — удаление, с одной стороны, коррозионно-активных загрязнений, к которым относятся водяной пар, СО2 и О2, и, с другой стороны, водорода и окиси углерода, приводящих по реакции Н2+СО↔С +Н2О (2.1) к переносу углерода. Следствием этого является науглероживание труб парогенератора и их сильная коррозия. Поэтому система очистки должна удалять из теплоносителя в первую очередь СО, СО2, Н2 и Н2О [8]. Очистка от Н2 и СО производится в две ступени: первоначально Н2 и СО окисляются до Н2О и СО2, а затем эти окислы удаляются. В качестве окислителя используют мелкодисперсную окись меди, нанесенную на матричный материал. В этом случае окисление эффективно уже при температурах до 150° С при малых потерях на нагревание газа. Возможные загрязнения кислорода связываются остатками меди. Регенерацию окислителя осуществляют периодической подачей кислорода.

Перед удалением продуктов окисления газ направляют через адсорбер с активированным углем, который удерживает все содержащиеся в гелии твердые продукты деления. Газообразные продукты деления (благородные газы) должны задерживаться в фильтре достаточно долго с тем, чтобы в теплоносителе остались только долгоживущие изотопы Хе и Кr.

Для удаления продуктов окисления имеются многочисленные возможности. В одной из широко распространенных методик используют адсорбцию водяного пара и СО2 на геленовых или молекулярных сетках, например на силикагеле, давно используемом в качестве адсорбера. В интересующей нас области давлений силикагель при комнатной температуре может адсорбировать только воду, а не СО2, причем опять же недостаточно эффективно, что не отвечает всем требованиям, предъявляемым к таким фильтрам. Эффективность очистки от паров воды и СО2 можно повысить охлаждением до —40° С, однако при этом в значительных количествах адсорбируются благородные газы, что усложняет не только радиационную защиту системы очистки, но и регенерацию фильтров. Для удаления определенных газов наряду с адсорбционными используют также и химические фильтры. Последние относительно нечувствительны к пыли и парам масла и могут использоваться вплоть до 350° С, что составляет их несомненное преимущество. К недостаткам таких фильтров можно отнести их трудную восстанавливаемость. Поэтому они могут использоваться лишь в особых случаях, например для удаления агрессивных газов, обычно присутствующих в пусковой период.

Абсорбционные фильтры в первую очередь подходят для удаления воды из первого контура. При этом должны быть поставлены определенные требования к продуктам реакций, которые частично могут состоять из окислов щелочноземельных элементов. Особенно желательно, чтобы среди них была окись бария. Дело в том, что гидроокись бария, образованная при реакции с водой, может связывать также и двуокись углерода.

Молекулярные фильтры производятся в промышленных масштабах с середины 50-х годов. Они представляют собой искусственные кристаллы металлоалюмине-силикатов (так называемый цеолит), активированные удалением кристаллизационной воды [9]. Структура решетки изменяется при обезвоживании так, что образуется пористый материал. Молекулярная решетка имеет структуру пчелиных сот со сквозными ячейками, каждая из которых граничит с шестью соседними. Эти ячейки занимают примерно половину молекулярной решетки и служат для адсорбции. Диаметр ячейки составляет около 1,1-10-9 м, диаметр входа в ячейку 0,30—0,35x10-9 м. Такие размеры и требуются для молекулярных фильтров, поскольку на них не происходит адсорбции активных инертных газов Хе и Кг, размеры молекул которых несколько больше (у Хе — 0,40-10-9 м и у Кr — 0,38-10-9 м). Для молекулярных фильтров не надо предусматривать широких мер дополнительной защиты. Молекулярные фильтры начинают работать уже при комнатной температуре. Для регенерации от воды их нагревают до 330° С. Хорошая регенеративность молекулярных фильтров позволяет существенно сократить их объем, что в особенности привлекательно для систем газовой очистки высокотемпературных реакторов.

В заключение можно отметить следующее. Удаление химически активных примесей и продуктов деления из первого контура как одна из центральных задач при создании высокотемпературных реакторов в настоящее время уже не представляет проблемы. В связи с достижениями в технологии изготовления топлива не требуется откачки газа из первого контура для очистки, а размеры самих фильтров могут быть значительно уменьшены. Химической очисткой можно уменьшить только перенос углерода из активной зоны к парогенераторам. Для этого необходимо поддерживать содержание окисей водорода и углерода на достаточно низком уровне. С этой целью небольшая часть теплоносителя непрерывно направляется в систему очистки, где вначале примеси окисляются и затем при нормальной температуре удаляются в молекулярных фильтрах.

Инженерные проблемы

Выбор гелия в качестве теплоносителя в реакторе связан с решением некоторых инженерных проблем [10].

Качество поверхности первого контура зависит от присутствия окисной пленки и может существенно измениться, если после повреждения эта пленка не сможет вновь образоваться. Для сохранения пленки применяют смазки с очень малым давлением паров, чтобы избежать загрязнения охлаждающего газа. В чистой гелиевой атмосфере без применения смазок очень сильно возрастают потери на трение.

Есть также опасность слипания (холодного сваривания) поверхностей, работающих в застойной атмосфере гелия. Нанесением на такие поверхности смазки, например сульфида молибдена, эффект слипания при температурах до 900° С можно исключить. Выше 900° С сульфид молибдена в среде гелия теряет свои смазывающие свойства.

Чтобы не допустить интенсивной коррозии и износа плоских поверхностей, необходимо по возможности предотвратить их взаимное перемещение друг относительно друга или, по крайней мере, предусмотреть возможность доступа для осмотра и демонтажа соответствующего узла конструкции. Это касается и вращательных пар трения, где могут быть использованы жировые смазки, в особенности с кислородсодержащими добавками. Пригодные по условиям температурной и радиационной стойкости смазывающие материалы, вообще говоря, известны, и загрязнение гелия их парами или разложившимися углеводородами может быть очень незначительным.

Главная проблема — это обеспечение газовой плотности первого контура, из которого утечки гелия должны быть минимальными. На реакторе AVR, твэлы которого не снабжены контуром очистки, ожидалось высокое загрязнение теплоносителя радиоактивными продуктами деления. Поэтому первый контур этого опытного реактора окружен двумя корпусами, а выходящие наружу газовые трубы имеют оболочку с промежуточной полостью, заполненной «запирающим» газом более высокого давления.

Серьезное внимание должно быть направлено на совершенствование конструкций трубных резьбовых и фланцевых соединений, узлов для прохода валов, вентилей и других подобных конструкций. Эти взаимосвязанные проблемы в основном решены, в том числе и на всех действующих опытных высокотемпературных реакторах, где суммарные утечки гелия в сутки составляют до 1%, что, очевидно, ниже требуемого предела.

С применением чистого гелия в реакторной технике выделилась совершенно новая область, связанная как с обеспечением чистоты теплоносителя, так и с решением многочисленных материаловедческих и конструкторских проблем.

Проблема гелиевой технологии во многом сегодня успешно решается благодаря известным успехам исследовательских и экспериментальных программ и результатам эксплуатации опытных реакторов.