Во всех энергетических реакторах предусматриваются оболочки твэлов, для того чтобы, с одной стороны, уменьшить выход радиоактивных продуктов деления в первый контур, а с другой, исключить химическое взаимодействие между топливом и теплоносителем. В одной из первых концепций реактора HTR отказались от оболочек для отдельных твэлов. Многочисленные отдельные оболочки заменены общим корпусом, который включал в себя весь первый контур. При этом предполагалось полностью исключить выход продуктов деления из первого контура наружу. Улавливание продуктов деления желательно осуществлять на месте их возникновения, т. е. в самих твэлах, как, например, в реакторах со стержневыми твэлами. В реакторах с шаровыми твэлами ожидалась значительная активность первого контура, и именно поэтому на реакторе AVR предусмотрен двойной корпус с прослойкой запирающего газа.

Исследовались различные пути уменьшения утечки активности. В реакторах HTR металлические оболочки твэлов неприемлемы вследствие очень высоких температур в активной зоне и нужно использовать керамические материалы. Проведенные разработки слабо проницаемых сортов графита для оболочек твэлов также не привели к желаемой цели.

В связи с этим отказались от общепринятых обычных оболочек твэлов, и в качестве альтернативы единому герметичному корпусу реактора, как бы общей оболочки всех твэлов, было предложено разделить топливо внутри каждого твэла на множество небольших частиц и снабдить каждую из них собственной керамической оболочкой [3]. Для таких частиц топлива с одной или несколькими оболочками в немецкой литературе используется английский термин coated particles 1.

1 В нашей литературе такие частицы топлива получили название микротвэлов, как они и обозначаются в дальнейшем тексте. — Прим. перев.

Диаметр микротвэлов находится в пределах от 200 до 1000 мкм. Для покрытия используются преимущественно пиролитический графит или другие керамические материалы, окружающие топливо несколькими слоями. Толщина оболочки микротвэлов, выбираемая в соответствии с ее диаметром, по сравнению с другими видами оболочек относительно большая. Это необходимо для эффективного удержания продуктов деления и не является недостатком, поскольку графит играет роль замедлителя.

Покрытие микротвэлов выполняет следующие функции:

- Максимально уменьшает выход продуктов деления в теплоноситель.

- Уменьшает диффузию и миграцию топлива при высоких температурах активной зоны.

- Защищает графитовую матрицу твэла от разрушения при накоплении продуктов деления.

- Защищает топливо от контакта с воздухом при изготовлении твэлов.

- Защищает топливо от загрязнений теплоносителя.

Микротвэлы можно рассматривать как миниатюрные котлы высокого давления, поэтому для них наиболее оптимальная форма — сфера. Они должны быть выполнены таким образом, чтобы противостоять: а) повышению внутреннего давления газообразных продуктов деления; б) распуханию частицы топлива в процессе ее выгорания и накопления продуктов деления; в) изменениям размеров покрытия из пиролитического углерода под действием быстрых нейтронов; г) структурным превращениям внутренних слоев покрытия при проникновении в них продуктов деления.

Из этого следует, что определяющими параметрами микротвэлов являются температура, выгорание и доза быстрых нейтронов. В настоящее время выбором соответствующего состава топлива и слоев покрытия можно получить такие микротвэлы, которые полностью отвечают рабочим условиям высокотемпературных реакторов.

Сначала топливом в виде смешанных кристаллов . служили преимущественно карбиды урана и тория, поскольку они обладают лучшей термодинамической стабильностью в присутствии углерода. Окисное топливо по сравнению с карбидным лучше удерживает газообразные и твердые продукты деления вследствие специфики своих физико-химических свойств. Создание же пиролитического углеродного покрытия представлялось здесь проблематичным в связи с химическими реакциями между окислами и углеродом. Однако было обнаружено быстрое затухание этих опасных реакций, наступающее в результате стабилизации концентрации СО (разумеется, при герметичном покрытии). Наряду с урановыми микротвэлами в лабораторных условиях изготавливались также плутониевые микротвэлы с окисным, карбидным и даже нитридным топливом. Изготовление собственно микротвэлов разделяется на два этапа: изготовление топливного сердечника (керна) и его покрытия.

При изготовлении топливного сердечника в основном используют две группы методов: методы порошковой металлургии и химические методы — так называемый золь-гель-процесс. Оба способа пригодны для получения сердечников как из карбидного, так и из окисного топлива.

Исходные продукты в методе порошковой металлургии — UO2 или U3O8, чистые или в смеси с ThO2. Добавляя сажу и связующее вещество, вначале получают исходные частицы топлива. Для производства карбидных сердечников необходимо, чтобы исходные частицы прореагировали с карбидом и подверглись спеканию или сплавлению при температуре около 2500° С. Окисные топливные частицы изготавливают из исходных путем сжигания углерода в воздухе и последующего спекания частиц в среде водорода при 1600— 1700° С.

При использовании золь-гель-процесса, разработанного в Ок-Ридже [4], вначале получают золи окиси тория или смеси окислов, которые затем вводят в обезвоженную среду (например, алифатического спирта или парафинового масла) через дюзы. За счет поверхностного натяжения образуются капли, отвердевающие при обезвоживании. После промывки и сушки получают исходные частицы окисного топлива. Добавкой соответствующего количества углерода в виде сажи таким же образом можно изготовить карбидные топливные частицы. В обоих случаях вначале необходимо получить исходные частицы. Дальнейшее изготовление топливных сердечников осуществляется методами порошковой металлургии.

Плотность частиц, получаемых золь-гель-способом, очень высокая и составляет около 98% теоретического pначения, в то время как методом грануляции можно достичь только около 90% теоретической плотности. Оба метода позволяют изготовить топливные частицы в широком диапазоне диаметров.

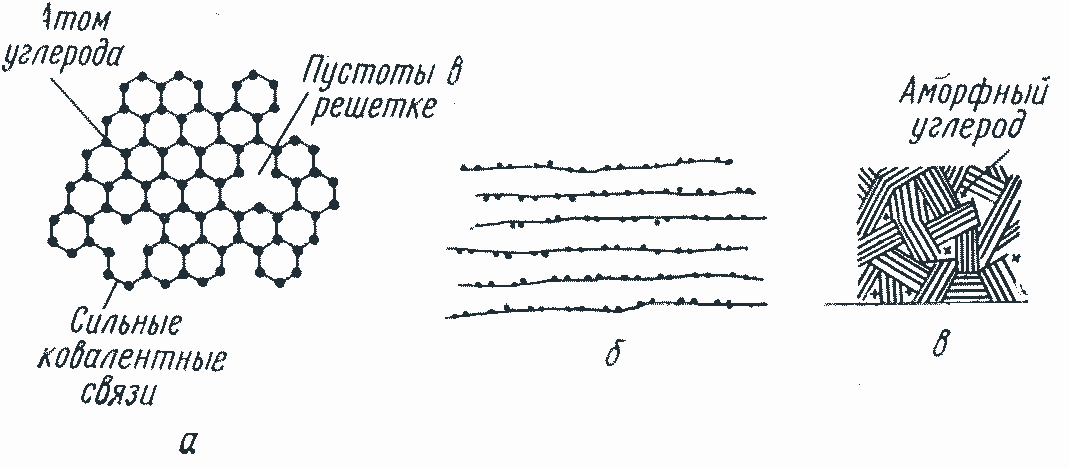

Рис. 4.3. Расположение атомов углерода в пиролитическом углероде:

а — отдельная плоскость покрытия; б — параллельные слои в кристалле; в — смесь кристаллов, отдельных слоев и аморфного углерода [5].

Покрытие топливных частиц осуществляется преимущественно высаживанием на них вещества покрытия из газовой фазы при термическом разложении соответствующего газа. В качестве газа-носителя (транспортного газа) обычно используется аргон. Для образования покрытия из пиролитического углерода служат углеводороды (метан, ацителен или пропилен). Процесс покрытия проходит при температуре 900—2200° С. Он может протекать как при нормальном, так и при пониженном давлении; последний случай экономически выгоден ввиду существенно меньшего количества газа-носителя.

Пиролитический углерод (РуС) — поликристалличеcкая форма графита, при которой большинство атомов углерода располагается в виде параллельных гексагональных одноатомарных слоев. Внутри слоя имеются сильные ковалентные связи. В противоположность кристаллу графита ориентирование отдельных гексагональных слоев по отношению друг к другу здесь носит случайный характер. Отдельные слои не занимают определенного места и не лежат в одной плоскости (рис. 4.3). Внутри слоя ориентировка атомов может меняться, и в некоторых областях слои распадаются. Местами возможны включения аморфного углерода [5]. Степень ориентирования пиролитического углерода существенно ниже, чем кристаллического углерода.

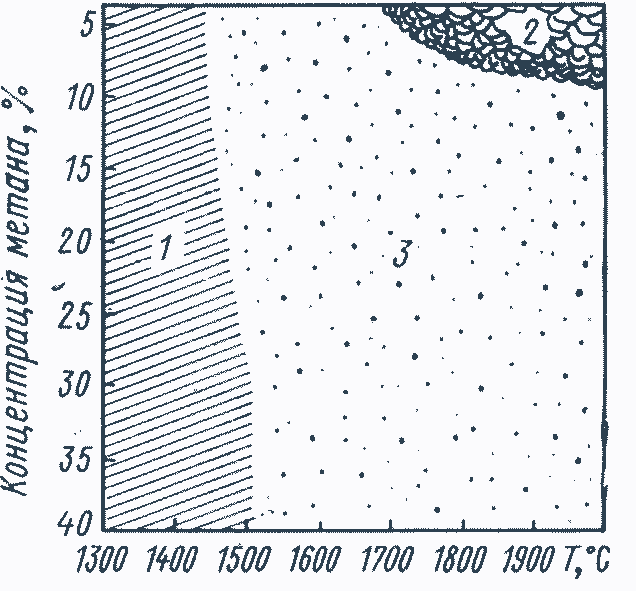

Рис. 4.4. Зависимость структуры графитового покрытия микротвэлов от концентрации метана и температуры осаждения (при постоянном времени реакции и равной поверхности покрываемых частиц) [16]:

1 — ламинарная структура; 2 — гранулированная структура; 3 — изотропная структура.

Структура и свойства РуС зависят от параметров технологического процесса покрытия. Определяющим при этом является температура, длительность процесса, концентрация метана и суммарная поверхность покрываемых частиц. Различают три структурных формы покрытия: гранулированную, ламинарную и изотропную. Виды этих трех структур, их зависимость от температуры процесса и концентрации метана при постоянном времени процесса и одинаковой поверхности частиц показаны на рис. 4.4. В поляризованном свете в гранулированном покрытии отчетливо просматриваются границы зерен. Ламинарное покрытие не имеет зернистости такого вида, однако также оптически активно.

Наконец, изотропное покрытие не является оптически активным. Ламинарное покрытие характеризуется преимущественным ориентированием отдельных слоев в направлении, параллельном плоскости осаждения, в то время как изотропное покрытие обладает случайной структурой. Покрытие гранулированной формы имеет высокую плотность и обладает очень малой степенью ориентирования [6].

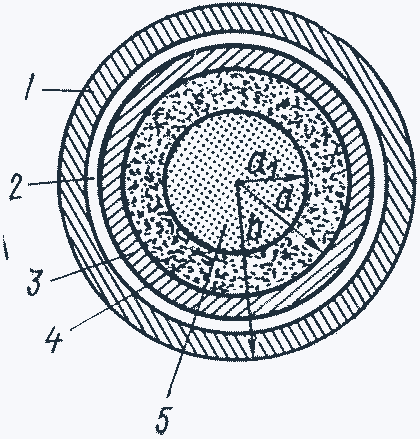

Рис. 4.5. Модель микротвэла с двойным покрытием и внутренним пористым слоем для расчета напряжений в покрытии [9]:

1 — твердое наружное покрытие из изотропного углерода; 2 — промежуточный слой из карбида кремния; 3 — твердый внутренний слой из изотропного углерода; 4 — внутренний пористый слой (буферный) из углерода; 5 — топливный сердечник.

Для описания анизотропии покрытия обычно используют коэффициент анизотропии Бэкона1.

Результаты облучения (которые еще будут рассмотрены) показывают, что наилучшим покрытием для твэлов высокотемпературных реакторов является изотропный пироуглерод РуС. Свойства изотропного покрытия можно варьировать в широком диапазоне, меняя параметры процесса покрытия. Это наиболее важно для плотности покрытия; например, изменяя характер процесса и сортность углеводорода, можно получить плотность покрытия от 1 до 2,1 г/см3.

можно варьировать в широком диапазоне, меняя параметры процесса покрытия. Это наиболее важно для плотности покрытия; например, изменяя характер процесса и сортность углеводорода, можно получить плотность покрытия от 1 до 2,1 г/см3.

Все без исключения новые концепции микротвэлов предусматривают в качестве первого слоя, располагаемого непосредственно на топливном сердечнике, так называемый буферный слой (рис. 4.5). Этот слой имеет очень низкую плотность и как бы впитывает в себя продукты деления, предотвращая такиv образом разрушение наружных слоев покрытия. Кроме того, он может компенсировать и объемные изменения топливного сердечника, возникающие вследствие выделения газообразных или твердых продуктов деления. Наконец, внутренний слой служит для передачи усилий между наружным слоем покрытия и топливом, которые вызываются облучением и связаны с изменениями размеров. Наружные слои покрытия, играющие роль миниатюрного корпуса давления и диффузионного барьера, имеют по возможности максимальную плотность.

1 Коэффициент анизотропии Бэкона определяется как теоретическое отношение теплопроводности материала вдоль слоя и в направлении, перпендикулярном к слою.

Слои пироуглерода обладают большой герметичностью по отношению к таким газообразным продуктам деления, как ксенон и криптон. Для твердых продуктов: иода, теллура, цезия, циркония и рутения — такие слои также представляют собой почти непроницаемый барьер [8]. В то же время барий, изотопы стронция и церия частично могут диффундировать через слой пироуглерода, и для этих твердых продуктов деления окружающее топливо графитовое покрытие является лишь относительно герметичным барьером. Барий и церий распадаются только при диффузии через многомиллиметровый слой графита, изотопы же стронция диффундируют через графит несколько быстрее.

Наиболее эффективный барьер для твердых продуктов деления — покрытие из карбида кремния. Оно образуется также в барабанах с использованием водорода, который пропускается через метилтрихлорсилан и насыщается. В качестве транспортного газа используется аргон. Силан распадается при температуре 1300—1500° С на SiC и соляную кислоту. В реакторах HTR покрытие из SiC необходимо прежде всего для так называемых призматических твэлов, температура топлива в которых (как это будет показано) больше, чем в шаровых. Были испытаны еще некоторые виды керамических материалов, например покрытия из алюминия и бериллия, однако они показали не лучшую, чем у РуС и SiC, стабильность при облучении.

Для расчета зависимости напряжений в покрытии микротвэлов от различных условий (облучения, температуры и т. д.) Скотт и Прадос [9] предложили математическую модель. При известной прочности целого покрытия по этой модели можно рассчитать, когда покрытие разрушится под действием распухания топливного сердечника (в результате термического расширения и действия облучения) и внутреннего давления газообразных продуктов деления.

1. Сердечник микротвэла — шар, окруженный двумя сферическими покрытиями.

Кроме этого, в расчете принимается во внимание анизотропное расширение и усадка покрытия, обусловленные изменением температурных напряжений, действием быстрых нейтронов и термическим отжигом. Эта модель исходит из следующих предположений:

- Внутреннее покрытие не имеет прочности и передает все нормальные к ее поверхности напряжения непосредственно наружному прочному слою.

- Наружный слой покрытия не претерпевает никаких изменений от действия продуктов деления и ведет себя как упругий сосуд высокого давления. Однако под действием быстрых нейтронов и в результате теплового расширения в нем происходят анизотропные изменения размеров. На наружной поверхности второго слоя отсутствуют нормальные силы.

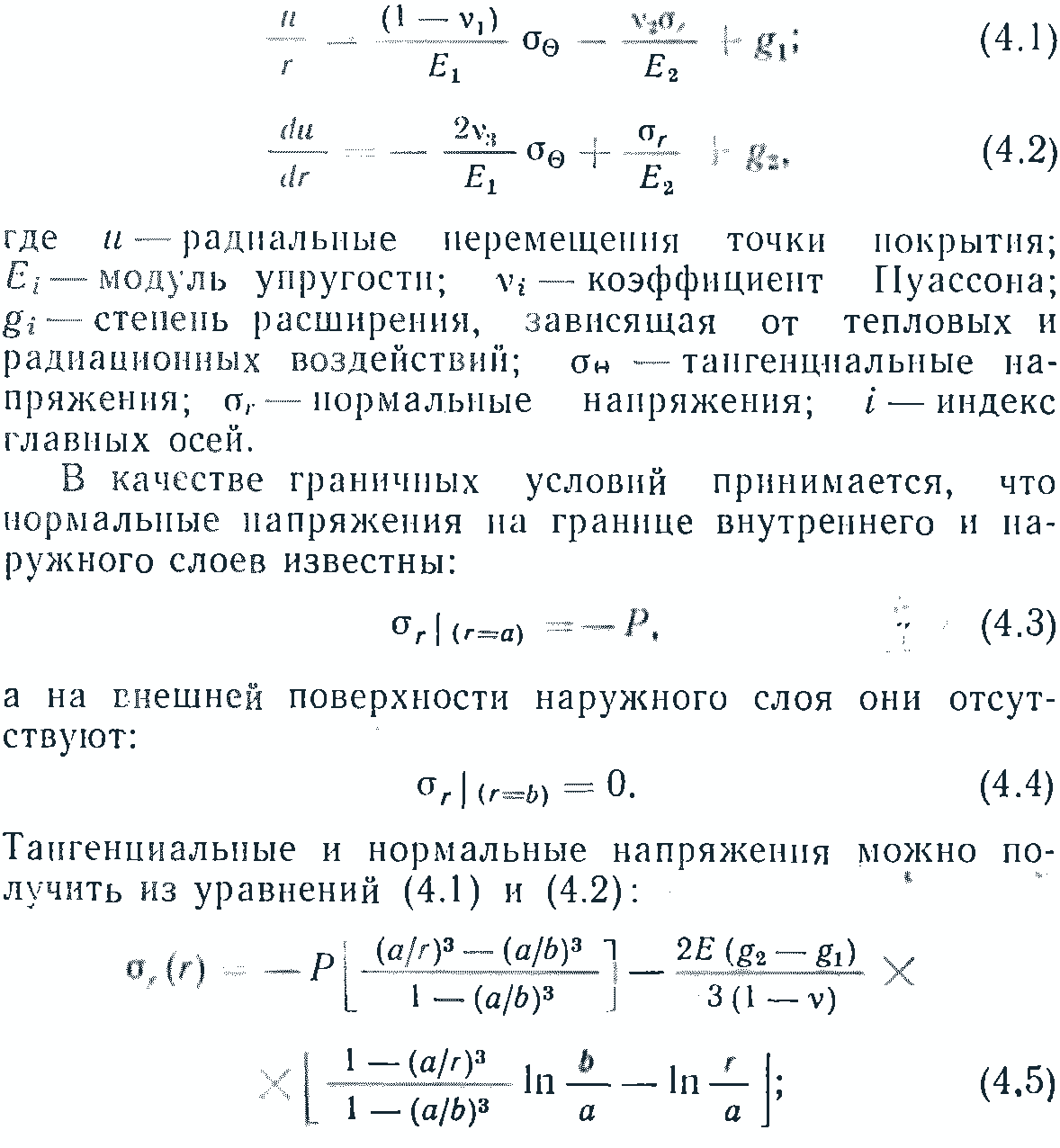

На рис. 4.5 показана модель Скотта и Прадоса, причем в ней все наружные твердые слои для упрощения дальнейших рассуждений объединены в один слой. Связи между напряжениями и радиальными перемещениями описываются следующими уравнениями:

Для изотропного покрытия g1= g2, поэтому правые члены в уравнениях (4.5) и (4.6) пропадают и получаются известные уравнения для расчета напряжений в тонких стенках сосудов высокого давления [10]. В преобразованном виде уравнение тангенциальных напряжений можно представить так:

![]()

(4.7)

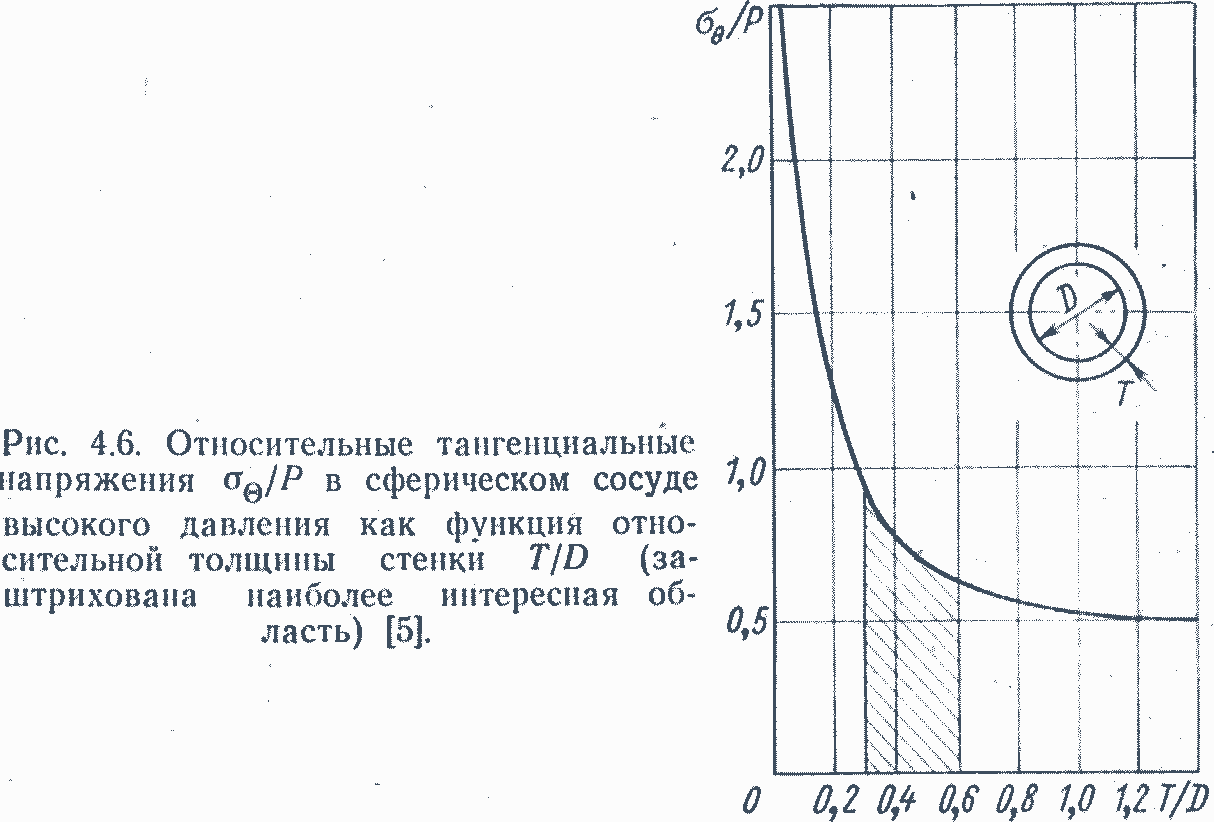

где R=b/a. Из уравнения (4.7) очевидно, что удельные тангенциальные напряжения (отнесенные к внутреннему давлению Р) на внутренней стороне покрытия тем меньше, чем больше R, т. е. чем толще покрытие микротвэла по отношению к диаметру топливного сердечника. Если принять простейшую модель микротвэла с одинарным покрытием (рис. 4.6), то можно выразить R через отношение толщины покрытия Т к диаметру ядра топливной частицы D. Любое значение Т/D не может быть принято, так как при некоторых значениях оно теряет смысл из-за сильного разбавления топлива в графите. Наиболее интересная область значений T/D на рис. 4.6 заштрихована и находится в диапазоне от 0,3 до 0,6.

На основании уравнения (4.5) можно предсказать характер повреждения микротвэла, которое может возникнуть при определенных условиях. Если в правой части уравнения доминирует первый член, т. е. имеется совместное воздействие распухания топливного сердечника, давления газообразных продуктов деления и радиационной усадки наружного слоя покрытия, то это приведет к максимальным тангенциальным напряжениям на внутренней стороне покрытия и разрушению микротвэла в направлении от центра к периферии. При преобладании второго члена, т. е. при сочетании анизотропного теплового расширения и действия быстрых нейтронов, это приведет к максимальным тангенциальным напряжениям на наружной поверхности покрытия. В этом случае при переходе за предел прочности покрытия топливная частица разрушится в направлении от периферии к центру (см. рис. 4.22).

С помощью других уравнений Скотта и Прадоса можно показать, что вокруг топливного сердечника необходимо создать определенный свободный объем для компенсации распухания топлива и выхода газообразных продуктов деления. Ориентировочно он должен составлять 2—3% объема топлива на 1% выгорания горючего.

Описываемая модель Скотта и Прадоса не учитывает положительно действующий эффект радиационного отжига углерода, из-за которого напряжения в покрытии могут значительно снижаться, что существенно повышает ресурс микротвэлов. Этот эффект учтен в модифицированной модели Прадоса—Скотта [12]. Выход газообразных продуктов деления (криптона и ксенона) из неповрежденного микротвэла незначителен даже при высоких температурах. Характерное значение проницаемости R/В (отношение скорости утечки продуктов деления к скорости их образования) составляет от 10-5 до 10-7 [7].