Проблемы развития касаются в основном реакторной технологии (например, проблема топлива и выхода продуктов деления) и представляются решаемыми в обозримый отрезок времени. Максимальная температура топлива для современных установок примерно на 300° С выше требуемой температуры газа. Микротвэлы для рабочих температур 1200° С еще не изготавливаются в промышленном масштабе. Лабораторные исследования показывают, что микротвэлы при таких температурах будут достаточно стойкими.

Другая проблема заключается в диффузии водорода из установок газификации в систему первого контура. Она может быть решена путем выбора соответствующих конструкционных материалов и применения очистки газа.

Следующий круг проблем относится к защите бетонного корпуса от высоких температур, т. е. к совершенствованию его тепловой изоляции. Здесь уже в настоящее время можно назвать некоторые приемлемые конструктивные решения. В процессах разложения метана уже выделены основные вопросы, относящиеся к трубным разделительным колоннам (конструкция, диффузия водорода и т. д.). В газификации угля главный момент — теплопередача к угольно-паровой смеси [14].

Подобные проблемы относятся и к производству стали (теплопередача к реакционной смеси и некоторые технологические вопросы). Материал реакционной полости подвергается не только влиянию высоких температур, но и химическому воздействию, и механическому износу от твердых реакционных компонентов. В настоящее время рассматривается применение карбида кремния в комбинации с металлическими газоплотными трубами или высокопрочного корунда и износостойкого графита [16]. В отношении выхода продуктов деления при высоких температурах имеет значение опыт эксплуатации реактора UHTREX (Ultra High-Temperature Reactor Experiment), в котором, как и в реакторе «Драгон», нет второго контура с турбиной. Реактор сооружен в Лос-Аламосе и служит для продолжения экспериментов с реактором TURRET, охлаждаемым азотом и имеющим газовую турбину.

Реактор, первый контур, перегрузочные устройства и система очистки газа помещены внутри оболочки, заполненной гелием. Оболочка выполнена в виде простой бетонной конструкции с внутренней газоплотной стальной рубашкой. Температура теплоносителя на входе в такой сверхвысокотемпературный реактор такого же порядка, как и выходные температуры газа других реакторов HTR, и равна примерно 870° С. Температура газа на выходе UHTREX составляет около 1320° С. Система находится под давлением 35 ат.

Активная зона тепловой мощностью 3 МВт состоит из полого графитового цилиндра наружным диаметром 175 см и внутренним диаметром 60 см. Высота цилиндра равна 100 см. Твэлы реактора расположены горизонтально в многочисленных радиальных отверстиях. Первоначально предусматривались графитовые матрицы, пропитанные урановым раствором. Позднее это привело к развитию концепции микротвэлов. В качестве топлива используют карбид урана (обогащение 93%). Диаметр частиц топлива 150—200 мкм, покрытие — из трех слоев пироуглерода (триплекс-покрытие). Пористый буферный слой имеет толщину 10—20 мкм, далее следует слой изотропного покрытия толщиной 35— 45 мкм и, наконец, тонкоструктурное наружное покрытие [18].

Твэлы состоят из смеси графита и микротвэлов. Полный цилиндр имеет длину 40 см, его внутренний диаметр равен 12 мм, а наружный — 25 мм. В каждом канале находятся четыре таких твэла. При формировании активной зоны обеспечивается выравнивание распределения мощности. Активная зона вместе с графитовым отражателем, изолирующий слой которого изготовлен из пористого графита, помещена в стальной сферический корпус со стальфолиевой изоляцией. Температура корпуса (диаметром 4,5 м) при полной мощности составляет около 350° С. Корпус охлаждается с помощью гелия.

В активной зоне предусмотрены два ряда вертикальных отверстий для поглощающих стержней (во внутреннем ряду 8, а в наружном ряду 24 отверстия). Четыре регулирующих стержня, которые должны работать в горячей области активной зоны, выполнены из керамических материалов. В наружном ряду отверстий расположены четыре поглощающих стержня аварийной защиты. Они перемещаются не в горячей зоне и поэтому выполнены из стали. Шарнирные соединения стержней очень подвижны, что обеспечивает возможность их перемещения в зоне даже при некоторых смещениях отдельных элементов тракта.

Стержни внутреннего ряда могут свободно падать в активную зону; их торможение обеспечивается с помощью засыпки небольшого количества стальных шаров.

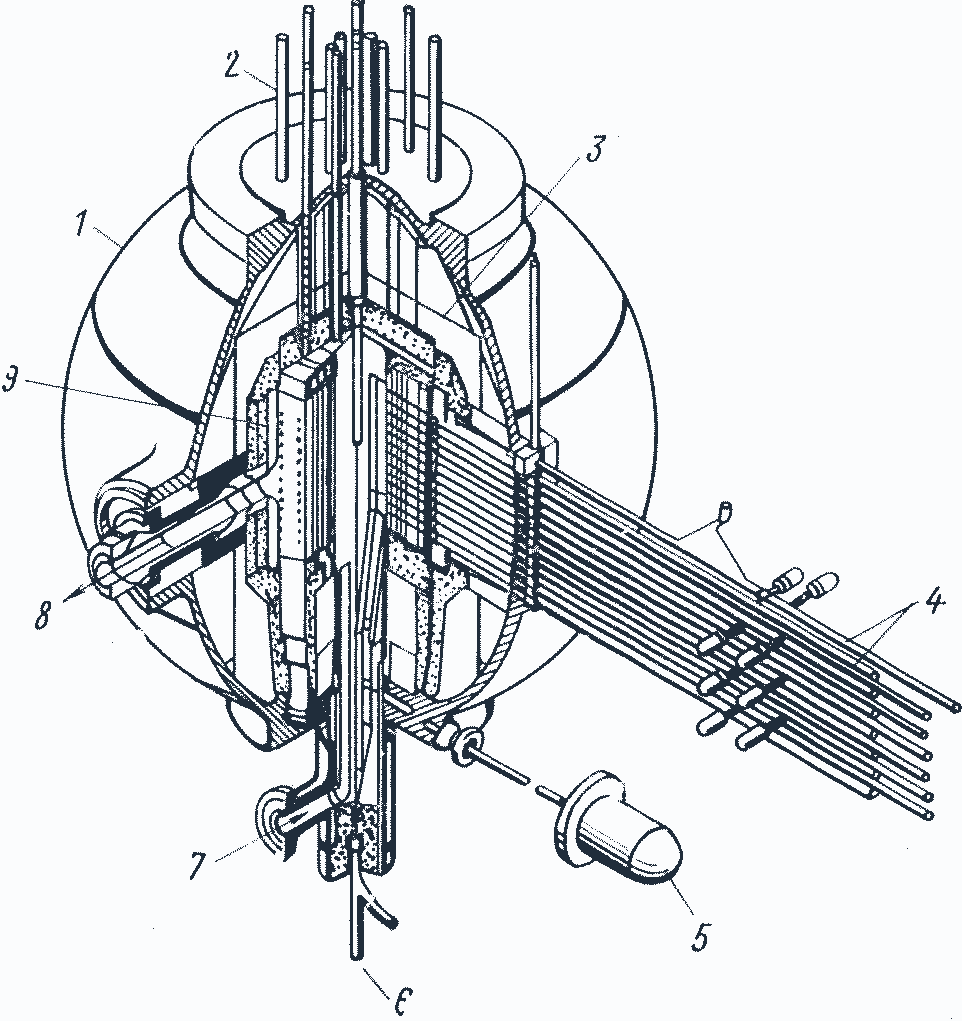

Необычным является способ загрузки активной зоны новыми твэлами, при котором активная зона поворачивается вокруг вертикальной оси. Загрузочная установка состоит из гребенки труб, расположенных в вертикальной плоскости, проходящей через ось зоны. Когда активная зона устанавливается в определенное положение, свежие твэлы подаются в ее горизонтальные каналы, при этом они выталкивают старые твэлы, которые попадают в центральную полость зоны и затем оттуда удаляются (рис. 9.11). Для подачи и отвода твэлов предусмотрены шлюзовые камеры, похожие на такие же камеры засыпного реактора с шаровыми твэлами.

«Холодный» гелий поступает снизу в центральную полость активной зоны, движется к периферии по радиальным каналам с твэлами и покидает зону через горизонтальные трубы, расположенные на уровне загрузочного устройства.

Вторичная система состоит из двух серийных воздушных теплообменников. Газодувки имеют газовые подшипники. Система газовой очистки такая же, как на других реакторах HTR. Цель этого реакторного эксперимента — получение опыта работы твэлов при очень высоких температурах в хорошо герметизированном замкнутом контуре.

В июне 1965 г. реактор впервые достиг критичности. После многочисленных исследований 24 июня 1969 г. впервые в течение трех часов работы была получена расчетная температура газа около 1320°С [19J. Результаты испытаний оказались положительными. Активность теплоносителя не превосходила 2 Ки, проницаемость R/B по криптону-88 составляла 1,2-10-4.

Рис. 9.11. Разрез активной зоны реактора UHTREX [19]:

1 — стальной силовой корпус; 2 — регулирующие стержни; 3 — угольная изоляция; 4 — загрузочная система; 5 — устройство для поворота активной зоны; 6 — выгрузка топлива; 7 — вход гелия (870° С); 8 — выход гелия (1320° С); 9 — отражатель.

Эксплуатация UHTREX дала ценные данные для развития реакторов HTR с более высокими температурами.

Рис. 9.12. Зависимость энергонапряженности активной зоны засыпного реактора от высоты активной зоны при одноразовом (1) и многократном (2) облучении твэлов.

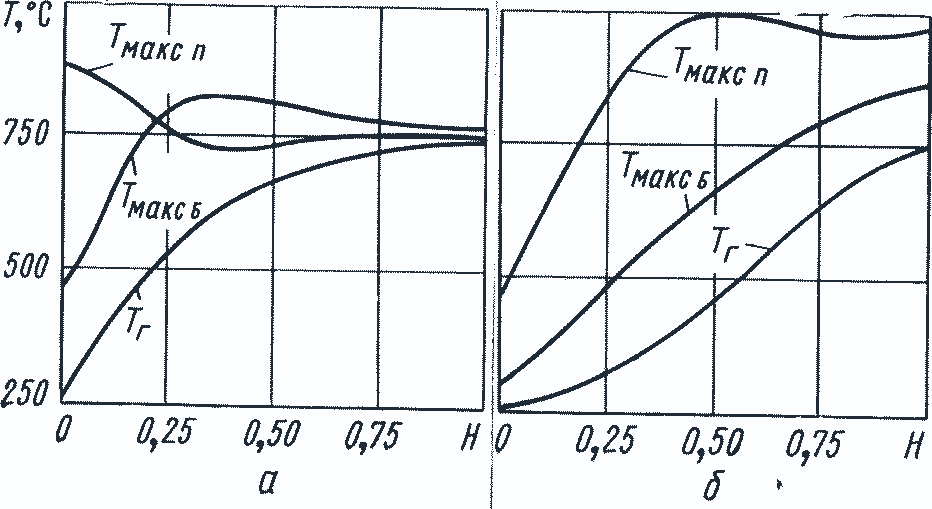

В засыпных реакторах в настоящее время с помощью различных способов загрузки можно поднять выходную температуру газа на 150—200° С при сохранении максимальной температуры топлива не более 1200е С. Такая концепция, развиваемая в исследовательском центре в Юлихе, получила сокращенное название ОТТО (Once Through Take Out), или «одноразовое облучение твэлов» [20]. Ее основная идея состоит в одноразовом прохождении твэлов через активную зону, что сильно изменяет поток нейтронов в верхней части зоны. Примерно 3/4 мощности развивается в верхней половине активной зоны, находящейся при сравнительно низких температурах (рис. 9.12, 9.13). В нижней части активной зоны энергонапряженность существенно падает, что благоприятно сказывается на температуре микротвэлов, хотя проходящий сверху вниз газ продолжает нагреваться. В результате перепад между максимальной температурой топлива и выходной температурой газа значительно сокращается (см. рис. 9.13). В этом случае при максимальной температуре топлива около 1200° С температура газа на выходе может быть повышена до 950° С.

При сравнительно большом отношении высоты к диаметру активной зоны H/D можно легко уменьшить разность времен прохождения центральных и периферийных твэлов (т. е. время облучения). Различие в скоростях движения твэлов компенсируется большим потоком нейтронов вблизи оси зоны по сравнению с периферией, благодаря чему достигается примерно одинаковое выгорание всех твэлов.

По данным работы [20], можно выбрать такое соотношение H/D активной зоны (H/D≈1,2), при котором обеспечивается разброс выгорания меньше 5%. При более низких значениях H/D, можно достичь равномерного выгорания твэлов путем различной загрузки топлива.

Принцип ОТТО кроме повышения температуры теплоносителя при сохранении максимальной температуры топлива имеет и другое преимущество. Например, перегрузочное устройство должно обеспечивать только подачу свежих твэлов и отвод выгоревших, т. е. может быть значительно проще и дешевле. Исключаются установка для измерения выгорания твэлов, ряд точных приборов и другие компоненты. Остаточное тепловыделение в твэлах после выхода из активной зоны невелико, что позволяет исключить промежуточную их выдержку внутри реактора.

Рис. 9.13. Осевое распределение температур при одноразовом (а) и многократном (б) облучении твэлов:

Тг —температура газа; Тмакс п — максимальная температура «подпиточных» микротвэлов; Тмакс б — максимальная температура «бридерных» микротвэлов; Н — относительная высота активной зоны (в направлении сверху вниз).

Время выхода такой активной зоны на установившийся режим в связи с простотой режима одноразового облучения твэлов значительно меньше, чем активной зоны с многократным облучением твэлов. Этот эффект имеет важные последствия: он уменьшает стоимость установки, а поэтому снижает нижний предел по ограничению единичной мощности таких реакторов. Реакторы, построенные по принципу ОТТО, можно использовать для производства технологического тепла при высоких температурах и сравнительно небольших единичных мощностях (например, 500 МВт). Естественно, что такой режим работы применим только к засыпным реакторам с шаровыми твэлами.

В литературе1 приводятся некоторые характеристики засыпного реактора с одноразовым облучением шаровых твэлов тепловой мощностью 500 МВт, разрабатываемого для использования в химической промышленности. Средняя энергонапряженность в таком реакторе принята равной 5 МВт/м3. Активная зона высотой 568 см и диаметром 473 см окружена графитовым отражателем толщиной 40 см сверху, 150 см снизу и 100 см сбоку. Шаровые твэлы диаметром 6 см имеют топливный сердечник диаметром 4 см, который состоит из микротвэлов, запрессованных в графитовую матрицу плотностью 1,7 г/см3. Объемная доля микротвэлов в сердечнике составляет 0,125. Микротвэлы состоят из частиц двуокиси урана плотностью 10,8 г/см3 и диаметром 600 мкм с двухслойным покрытием толщиной 85 и 80 мкм.

1 См. «Atomwirtschaft», 1972, Bd. 17, N 4, S. 216. — Прим. ред.

Таблица 9.3

Некоторые характеристики реактора с одноразовым облучением шаровых твэлов в установившемся режиме перегрузок

Первый пористый слой графитового покрытия имеет плотность 1,0 г/см3. Плотность второго слоя составляет около 1,85 г/см3. Один шаровой твэл содержит 10,7 г урана обогащением либо 6,5, либо 5,25 и 8,50%. Последний случай относится к двухзонному профилированию активной зоны, имеющему существенные преимущества по сравнению с вариантом без профилирования активной зоны. Отношение ядерных концентраций графита и урана в активной зоне равно 350. Шаровые твэлы занимают примерно 61% объема активной зоны. При давлении гелия 40 ат его средняя температура на выходе составляет 810°С без профилирования и 950° С при двухзонном профилировании активной зоны. Температура гелия на входе в реактор в обоих случаях составляет 250°С. Время облучения твэлов (кампания) составляет 764 суток при отсутствии профилирования и 667 и 893 суток соответственно для центральной и периферийной областей в случае двухзонного профилирования. Некоторые характеристики реактора в установившемся режиме перегрузок приведены в табл. 9.3.

Мощность рассматриваемого реактора далеко не предельна и может быть существенно увеличена. Для этого можно использовать запасы, имеющиеся у тех характеристик, которые в основном ее ограничивают. Так, максимальная единичная мощность шаровых твэлов, принятых для этого реактора, составляет около 3,3 кВт (см. табл. 9.3), в то время как предельное значение этой характеристики находится в диапазоне от 4,5 до 6,0 кВт, что соответствует тепловой мощности реактора от 690 до 920 МВт. Другой не менее важный показатель - максимальная температура топлива, которая в данном реакторе на 170—190° С ниже предельной температуры 1250° С. Имеются также возможности повышения средней эпергонапряженности активной зоны до ~14 МВт/м3.

В заключение можно отметить, что пет принципиальных трудностей для создания реакторов с одноразовым облучением шаровых твэлов единичной мощностью 2000—3000 МВт при средней температуре газа на выходе около 950° С.

Выводы

- Высокая температура газа на выходе из активной зоны реакторов HTR позволяет осуществлять разложение природного газа и газификацию угля, в том числе и каменного. При этом получают в первую очередь водород, окись углерода и метан.

- Эти процессы представляют интерес с экономической точки зрения, поскольку требующееся для эндотермических реакций разложения и газификации технологическое тепло с помощью реакторов HTR может быть получено с наименьшей стоимостью.

- Газификация угля — прогрессивный процесс, открывающий новые возможности его использования. Сам уголь как носитель первичной тепловой энергии в скором времени будет испытывать конкуренцию со стороны других видов топлива.

- Температура гелия на выходе из реактора должна быть для процессов разложения газа 950° С, для газификации бурого угля 1000° С и для газификации каменного угля 1200° С.

- В таких процессах тепловая энергия реакторов HTR переводится в химическую энергию и становится транспортабельной.

- Для применения полученного водорода имеется ряд возможностей: гидрирование углеводородных соединений нефти и угля, гидрирование продуктов газификации угля, производство аммиака, метанола, этилена и ацетилена.

- Наибольший интерес представляет комплексное использование высокотемпературных реакторов для производства технологического тепла и электроэнергии. Образцовым примером комбинации такого рода является использование реакторов HTR в качестве основных источников энергии в металлургическом производстве.

- Достижение требуемых температур газа на выходе реактора может быть реализовано либо уже в настоящее время, либо в ближайшем будущем. Температуры до 950° С достижимы уже сегодня, а температуры до 1200° С будут получены в дальнейшем. В качестве особенно благоприятного фактора отмечается принцип одноразового облучения твэлов засыпного реактора, что позволяет уменьшить максимальные температуры топлива.

- Возможность производства технологического тепла при высоких температурах выделяет реакторы HTR из ряда обычных реакторов, рассчитанных на получение только электроэнергии или технологического пара, что существенно повышает конкурентоспособность реакторов этого типа.