Комплексное использование электроэнергии и технологического тепла в производстве стали

Обычный способ получения железа в настоящее время — доменный процесс, в котором восстановление железа происходит с помощью окиси углерода. Восстановительный газ получают из углерода и двуокиси углерода по эндотермической реакции

![]()

Двуокись углерода образуется в доменном процессе при сгорании углерода в кислороде. При этом одновременно выделяется тепло, необходимое для восстановления и сплавления железа.

Развитие ядерной энергетики выдвинуло различные предложения о внедрении ядерных реакторов в металлургию и производство стали, причем вначале предлагалось использовать только электроэнергию АЭС [16]. Первый шаг в этом направлении заключается в использовании электроэнергии АЭС для переработки чугуна перед прокатом. Это предложение нельзя считать внедрением реакторной техники в металлургию, но имеется и другая группа предложений по замене доменного процесса новой технологией с широким использованием электроэнергии АЭС. При этом речь идет прежде всего об электрометаллургии и комбинированных способах электролиза водорода и водородного восстановления. Все они, однако, имеют принципиальный недостаток — относительно низкий коэффициент использования ядерной энергии. При превращении реакторного тепла в электричество и частичном обратном превращении в тепло используется не более 30% получаемой энергии.

Развитие реакторов HTR открыло третью возможность, заключающуюся в замене тепла, получаемого в домнах путем сжигания 2/3 общей загрузки кокса, реакторным топливом. В этом случае при температурах ниже точки плавления железа (1539° С) происходит прямое восстановление железа с образованием железной губки. Сплавление губки и выжигание примесей можно осуществлять в электропечах.

Прямое восстановление железа может производиться водородом:

![]()

или окисью углерода:

![]()

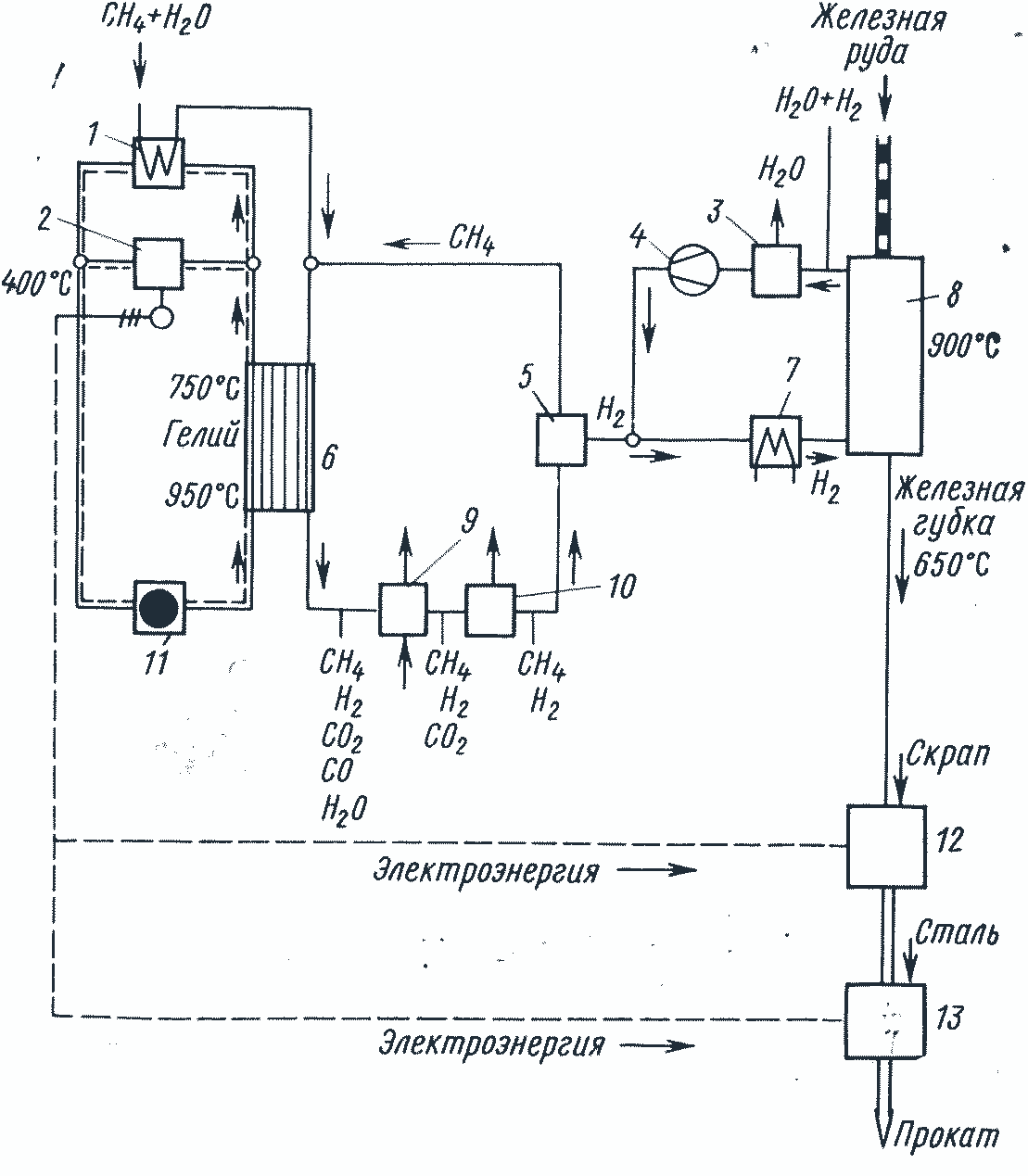

Для получения восстановительного газа можно использовать разложение метана или газификацию угля по реакции (9.10k Принципиальная схема производства стали с использованием водорода в качестве восстановительного газа, получаемого в разделительных печах из природного газа, приведена на рис. 9.10.

Рис. 9.10. Схема установки для производства стали с использованием реактора HTR и водорода в качестве восстановителя [14]:

1 — теплообменник; 2 — турбинная установка; 3 — конденсатор; 4 — компрессор Н2; 5 — отделитель метана; 6 — трубная разделительная печь; 7 — подогреватель; 8 — восстановительная печь; 9 — конвертор; 10 — промывка СО2; 11 — ядерный реактор; 12 — производство стали; 13 — прокатное производство.

Гелий, нагретый в реакторе до 950° С, поступает в разделительную печь, в которой осуществляется реакция (9.1), (9.2) и получается водород из метана и водяного пара. Далее гелий направляется параллельно в газотурбинную установку и в теплообменник, в котором производится водяной пар для разделительной печи. В реактор гелий поступает при температуре около 400° С [14].

Полученный водород нагревается с помощью реакторного тепла до 900° С, а затем до 1100° С путем сжигания небольшой части водорода. При такой температуре водород направляется в восстановительную колонну. Температура восстановления равна примерно 900° С, а перепад между 1100 и 900° С необходим для подогрева руды до температуры восстановления, удаления влаги из руды и компенсации тепловых потерь на излучение в окружающую среду.

В восстановительной колонне происходит восстановление железа. Для обеспечения по возможности наилучшего теплового баланса желательно использовать смесь Н2 и СО, однако с точки зрения кинетики процесса наиболее целесообразно применять чистый водород [14]. На 1 т производимого железа требуется до 1000 м3 (нормальных) водорода.

Выходящая из колонны смесь водорода и пара очищается от воды, а оставшийся водород возвращается в контур.

Продукт восстановления — железная губка — поступает в электропечи, в которых при добавлении около 20% скрапа получают высококачественную сталь.

Завод по производству стали описанным способом может быть экономически рентабельным при тепловой мощности реактора HTR 3000 МВт, из которых 1300 МВт расходуется на газификацию, а 1700 МВт — на производство электроэнергии. Производительность такого комплексного металлургического завода составляет около 6,2•106 т стали в год [14].

Другая возможность получения восстановительного газа, которая кратко уже рассматривалась, заключается в газификации каменного угля по реакции (9.10). В этом случае окись углерода получают из образующейся в процессе восстановления руды по реакции (9.12) двуокиси СО2 при добавке углерода [17]. Реакция (9.10) сильно зависит от температуры. Практически для ее осуществления требуются высокие температуры и присутствие катализатора. При производстве водорода из природного газа достаточна температура газа на выходе из реактора 950° С. Здесь же требуется газ с температурой 1200° С, поскольку нижняя температура этой реакции лежит около 900° С. Возникает новая проблема, относящаяся к теплообменникам, которая осложняется еще и тем, что нагретый в реакторе гелий по технико-экономическим причинам должен находиться при давлении около 40 ат, в то время как в металлургическом производстве газ из термодинамических соображений используется при нормальном давлении. Кроме того, происходит интенсивный эрозионный и коррозионный износ, что приводит к необходимости использовать в большинстве современных газификационных установок промежуточные контуры. От теплопередающего агента требуется, чтобы он мог быть направлен непосредственно через уголь и руду в восстановительную колонну без химического взаимодействия с веществами, поступающими в металлургическую печь. Скорость восстановительного процесса может не зависеть от теплоносителя, скорее, она должна определяться каталитическим воздействием.

В качестве теплоносителя лучше всего использовать свинец [17], который не реагирует ни с железом, ни с углеродом и не образует с ними растворов. Кроме того, свинец может связывать и, следовательно, выводить вредные примеси (прежде всего соединения серы) из восстановительного материала или руды. Свинец не ухудшает процесс восстановления, напротив, существенно (примерно на порядок) повышает скорость реакций восстановления в рассматриваемой области температур. Наконец, при рабочих температурах свинец находится в жидкой фазе и может перекачиваться механическим или электромагнитным способом. Для теплопередачи от горячего газа к свинцовому контуру предусмотрен теплообменник из графита, который расположен таким образом, что гидростатическое давление жидкого свинца примерно одинаково с давлением гелия. Таким образом, высокотемпературный реактор металлургического комбината может выполнять следующие важнейшие функции:

- Производить восстановительный газ: водород или окись углерода.

- Поставлять необходимое количество тепла для процессов восстановления.

- Поставлять электроэнергию для производства стали. Кроме того, с его помощью можно получать водяной пар для разложения метана (см. рис. 9.10).

Весь технологический процесс может быть разработан таким образом, что потребности комплексного металлургического предприятия в тепловой и электрической энергии будут полностью обеспечены высокотемпературным реактором.