Тенденцией современного этапа развития энергетики является широкое привлечение блоков СКД, включая самые мощные, к регулированию переменной части графика нагрузок энергосистем, в связи с чем значительная часть их часто останавливается в резерв и пускается. Требование экономичной работы оборудования в этих условиях, как правило, обеспечивается сокращением продолжительности пуска. Темп пуска, в свою очередь, ограничивается необходимостью обеспечения условий, исключающих повреждение оборудования. Среди условий такого рода одним из главных является удержание значений термических напряжений (деформаций), возникающих в деталях котла, турбины, паропроводов и другого оборудования, на допустимом уровне. Исходя из этого, проблема оптимизации переходных режимов блоков часто сводится к задаче определения такого температурного режима, при котором заданный уровень температуры деталей оборудования достигается за наименьший промежуток времени, а возникающие при этом термические напряжения не превышают определенного допустимого значения.

При прогреве паропроводов и коллекторов в металле возникает разность температур между внутренней и наружной поверхностями стенки, что вызывает в ней температурное напряжение. По расчетному допускаемому температурному напряжению определяется перепад температур по толщине стенки, а по перепаду — допускаемая скорость прогрева в зависимости от температуры греющего пара. При решении этой комплексной задачи используются показатели ползучести и длительной прочности металла [1.14, 5.1].

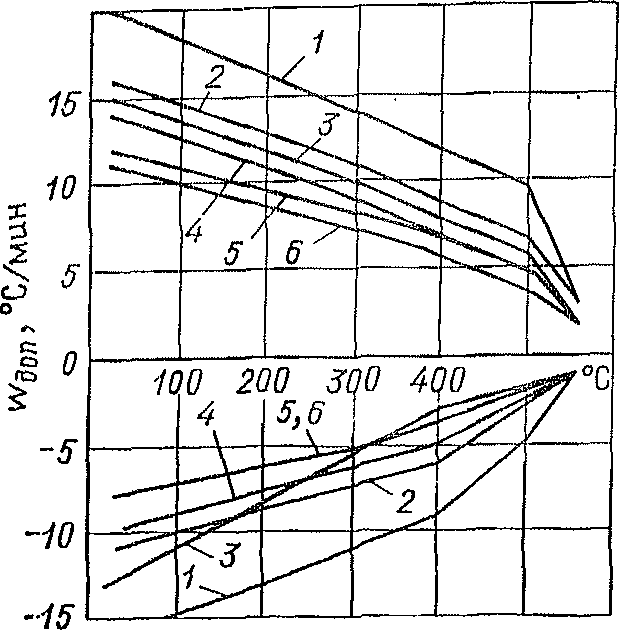

Рис. 5.1. Допустимые скорости прогрева и расхолаживания различных паропроводов свежего пара в зависимости от диаметра и толщины стенки:

1— 0194X36 мм; 2 —0245X45 мм; 3-0 219X 32 мм; 4 — 0219 X52 мм; 5 — 0325X60 мм; 0 —0 275X62,5 мм

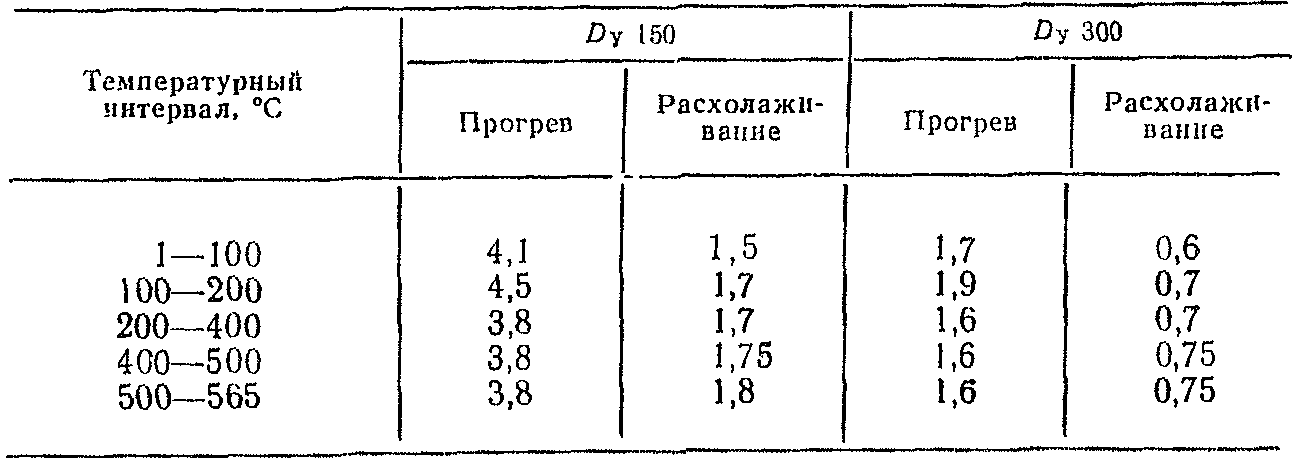

Рис. 5.2. Допустимые скорости прогрева и расхолаживания коллекторов котлов в зависимости от диаметра и толщины стенки:

1 - 0 273X30 мм; 2 — 0 273 X40 мм- 3 — 0 325X45 мм; 4— 0 325X00 мм; 5 — 0 273X60 мм; 6 — 0 325X 75 мм; 7 —

0 219X70 мм; 8 — 0 325X85 мм

Методика, приведенная в [1.14], позволяет определить продолжительность прогрева паропроводов и коллекторов при температурах выше температуры насыщения греющего пара.

Т а б л и ц а 5.3. Допустимые скорости изменения температуры, °С/мин, при прогреве и расхолаживании задвижек Dy 150 и Dy 300 блоков СКД

На рис.5.1, 5.2 и в табл. 5.3 приведены допустимые скорости прогрева и расхолаживания паропроводов, коллекторов и паровых задвижек блоков СКД, полученные на основании расчетов для различных давлений с учетом всевозможных изгибающих и крутящих напряжений. При построении рис. 5.1 и 5.2 давление во время прогрева принималось равным нулю, а для расхолаживания — номинальному. При пользовании рис. 5.1 следует иметь в виду, что он построен для максимально возможных (но допустимых) изгибающих и крутящих напряжений от самокомпенсации и собственного веса паропровода. В действительности напряжения от самокомпенсации и собственного веса могут быть значительно ниже допустимых и зависят от конфигурации паропровода и системы крепления.

Кроме того, при расчетах принято, что выходной коллектор конвективного пароперегревателя и подсоединяемый к нему паропровод представляют собой одно целое.

Как показано в [1.14, 5.1], допустимые скорости прогрева и расхолаживания тонкостенных паропроводов горячего промперегрева, даже с ориентацией на литые детали, значительно выше скоростей прогрева и расхолаживания паропроводов свежего пара. Однако и для них должны быть проведены соответствующие расчеты.

Прогрев паропроводов из холодного состояния, как правило, сопровождается в первоначальный момент конденсацией пара, для которой характерны большие значения коэффициентов теплоотдачи. Такой прогрев при достаточной пропускной способности дренажных устройств происходит практически одновременно по всей длине. Конденсация, как правило, происходит в период быстрого роста давления при подаче греющего пара.

Важнейшей задачей следует считать разработку аппаратуры для эксплуатационного щитового контроля напряжений в металле паропроводов в переходных режимах для наиболее опасных точек трасс. При использовании ЭВМ здесь возможна оптимизация режимов прогрева и расхолаживания паропроводов в пусковых и остановочных режимах.

Тепловой удар. Одним из наиболее тяжелых режимов с точки зрения возникающих температурных напряжений является тепловой удар. Различают тепловой удар при нагреве (паром) и при охлаждении (водой). В последнем случае ввиду большого значения коэффициента теплоотдачи возникающие температурные напряжения в металле особенно велики.

Тепловой удар при нагреве возникает преимущественно в начале прогрева, когда в холодный паропровод или турбину начинает поступать пар, имеющий, как правило, значительно более высокую температуру, чем стенка (100 °С и выше при температуре стенки около 20 °С). При этом пар конденсируется на внутренней поверхности стенки при коэффициенте теплоотдачи порядка (8,3— 16,7) -103 кДж/(м2-ч-°С). В этом случае в слое металла на внутренней поверхности возникают значительные растягивающие напряжения. Величина их может превзойти предел текучести, а скорость прогрева металла может достигать значений, во много раз превышающих нормированные. Этот вид теплового удара может наблюдаться при толчке турбины, срабатывании БРОУ, предохранительных клапанов и в ряде других случаев.

В эксплуатации при искусственном расхолаживании паропроводов после останова блока не всегда удается плавно снижать температуру пара. В некоторых случаях имеет место быстрое (близкое к скачкообразному) снижение температуры, особенно вблизи линии насыщения. Однако наиболее опасным режимом является попадание холодной воды в горячий работающий паропровод или турбину. В этом случае возможно значительно резкое падение температуры внутренней поверхности стенки (до 250—300 °С). Интенсивное парообразование воды на внутренней поверхности стенки сопровождается высоким коэффициентом теплоотдачи [41,8-103 кДж/(м2ч °С) и более] и резким охлаждением ее.

В эксплуатации допустимый перепад температур между стенкой и температурой насыщения пара (при прогреве металла с температурой ниже температуры насыщения) или между стенкой и температурой воды при тепловых ударах (в диапазоне температур до 200 °С) должен быть [1.1, 1.2] не более 50 °С.

Температурная неравномерность. По окружности паропровода на горизонтальных участках преимущественно в периоды прогрева вследствие неравномерного теплообмена с греющим паром возникает разность температур между верхом и низом трубы и возрастает при недостаточном дренировании паропровода и в местах возможного скопления конденсата.

Возникающие при этом температурные напряжения в толстостенных паропроводах могут стать значительными, из-за чего разность температур между верхом и низом паропровода в переходном режиме не должна превышать 60 °С.

Вибрации трубопроводов могут вызывать разрушения элементов оборудования: обрыв подвесок, образование трещин в сварных стыках и арматуре, разрушение тепловой изоляции и др. Вибрацию трубопроводов вызывают следующие факторы: расширение среды с изменением ее физических свойств (увеличение паросодержания) и скорости по длине трубопровода, наличие реакций в гибах, вызванных движением рабочей среды при пульсирующем ее давлении и скоростях потока до 130 м/с, совпадение частоты собственных колебаний трубопровода и возмущающего усилия (явление резонанса).

Обычно вибрации трубопроводов характеризуются низкой частотой (в пределах три—семь колебаний в секунду). Вибрации с амплитудой до 0,2—0,6 мм считаются допустимыми [1.16]. Подобные вибрации чувствуются иа ощупь, но опасности для надежности работы трубопроводов не представляют. Однако в недостаточно укрепленных трубопроводах амплитуда колебаний становится значительной и может вызвать разрушения трубопроводов от усталости.

Измерение амплитуды и частоты вибрации на электростанциях производится переносными виброметрами типа «Аскания» и др. Снижение вибрации трубопроводов достигается демпфированием и отстройкой по частоте — исключением явления резонанса.

В настоящее время практически единственным способом оценки фактического напряженного состояния паропроводов от действия усилий самокомпенсации является сопоставление расчетных и фактических линейных перемещений оси паропровода при прогреве. В том случае, когда фактические перемещения оси паропровода с достаточной степенью точности согласуются с расчетными, можно ожидать, что напряженное состояние соответствует расчетному.

Эксплуатационный контроль за деформацией трубопроводов осуществляется по индикаторам температурных перемещений (реперным указателям). Очевидно, чем больше установлено таких индикаторов, тем точнее описывает действительную деформацию оси паропровода кривая, построенная по показаниям этих индикаторов.

При регулировке пружинных креплений после монтажа или ремонта согласно [5.4] для эксплуатационного контроля определяется оптимальное количество индикаторов и их расположение. В случае соответствия фактических температурных перемещений расчетным эксплуатационный контроль каждого паропровода в дальнейшем проводится обычно по двум реперным указателям, установленным в местах, где расчетные горизонтальные перемещения вдоль каждой из координатных осей близки к максимальным, исключая участки, прилегающие к неподвижным опорам. Однако не менее 1 раза в год производят также наблюдение за нормальным расширением паропроводов по всем реперным указателям (в горячем и холодном состоянии).

Целью эксплуатационного контроля за тепловыми перемещениями паропроводов является выявление и устранение защемлений, оценка и обеспечение соответствия фактических температурных перемещений паропроводов расчетным, оценка исправности промежуточных опор, проверка после имевших место нарушений режимов работы (забросы воды в горячие паропроводы, гидравлические удары, вибрация и т. п.).

Выбор допустимых перепадов (разностей) температур и скоростей прогрева деталей блоков производится на основе расчетов, устанавливающих взаимосвязь между режимами эксплуатации и долговечностью оборудования. В качестве допустимых принимаются расчетные перепады температур и скорости прогрева млн расхолаживания, при которых обеспечивается заданная долговечность без повреждения (образования трещин) конструкций [5.16].

Например, система критериев безопасного пуска турбин может быть разработана только на основе данных по термонапряженному состоянию основных элементов турбин и значению относительных перемещений их элементов. Как правило, при поддержании температурных напряжении в допустимых пределах относительные удлинения роторов также не превосходят заданных значений.

Решение задачи о температурных напряжениях в элементах конструкции в общем виде вытекает из определения граничных условий теплообмена и температурного поля. На основе данных о термонапряженном состоянии производится расчет элементов на малоцикловую усталость.

После создания каждого типа оборудования блока в станционных условиях проводятся исследования, направленные к оптимизации пусковых режимов. С помощью разработанных математических моделей исследуются режимы прогрева и нагружения блоков при пуске нз различных исходных состояний. Как правило, интенсивность пуска блоков определяется иа модели оптимизации пусковых режимов нз условия ограничения уровня термических напряжений во фланцах внутреннего и внешнего корпусов ЦВД турбин в зоне регулирующей ступени и ЦСД в зоне первой ступени, а также в роторах в начале передних концевых уплотнений (обычно в шести основных наиболее термонапряженных узлах, лимитирующих длительность пуска блока). Выбор предельно допустимых термических напряжений в деталях блока подробно рассматривается в [5.16, 5,17].

Согласно этим исследованиям узлами, лимитирующими продолжительность нагружения блоков по термонапряженному состоянию, являются роторы турбин (из-за значительных концентраторов напряжения), причем термонапряженность ротора ЦСД выше, чем ротора ЦВД.

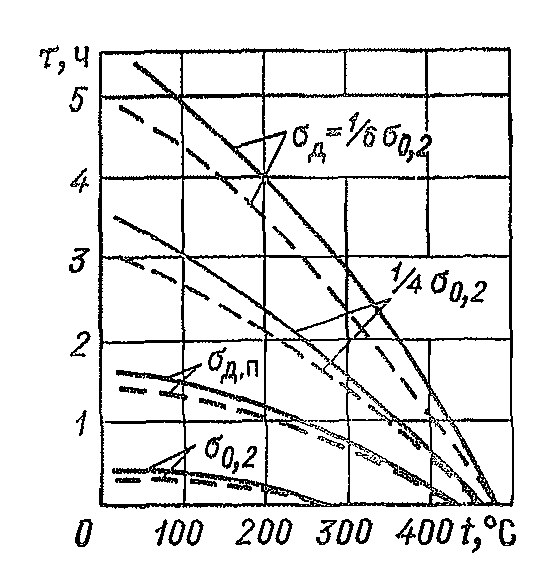

На рис. 5.3 показана связь между длительностью процесса прогрева и нагружения, начальным состоянием детален турбины и уровнем допустимых термических напряжении в роторе турбины К-500-240, Пунктирные кривые относятся к ЦВД, а сплошные — к ЦСД. Аналогичные графики можно построить для любого типа турбин и для любого термонапряженного узла, что дает возможность в процессе проектирования оценить маневренные свойства того или иного элемента каждого типа турбин. Относительные удлинения роторов ЦВД и ЦСД также исследуют на основе математической модели.

Рис. 5.3. Длительность набора номинальной нагрузки турбины К-500-240 в зависимости от начальной температуры металла паровпусков ЦВД

Исследования температурного состояния турбин СКД, проведенные ВТИ, ПО «Союзтехэнерго», позволили выявить области повышенных перепадов температур, имеющих место в наружном корпусе ЦВД. К таким областям в первую очередь относятся фланцевые соединения горизонтального разъема в зоне паровпуска и торцевая передняя стенка. На основании этих исследований и простейших оценок температурных напряжений, а также исходя нз опыта эксплуатации определены допускаемые перепады температур по ширине фланцев ЦВД каждого типа турбин.

Наиболее высокий уровень напряжений в корпусах ЦВД и ЦСД наблюдается при ускоренных пусках из холодного состояния. Следует, однако, иметь в виду, что пуски нз холодного состояния наиболее редки и поэтому их влияние на накапливаемую повреждаемость материала незначительно.

В стенках корпуса ЦВД в зоне паровпуска в течение почти всего периода пуска из горячего состояния сохраняются обратная разность температур (захолаживание внутренней поверхности) и соответственно напряжения противоположного знака. При пуске после двух суток простоя температурные разности и напряжения обратного знака наблюдаются в первый период, а затем их знак изменяется на противоположный. В корпусах ЦСД при этих режимах обратные разности температур отсутствуют. Двухстенная конструкция корпуса ЦСД позволяет в 1,5—2 раза снизить максимальные термические напряжения при всех пусковых режимах (по сравнению с напряжениями в одностенном корпусе). Это позволяет соответственно увеличить допускаемое число циклов нагружения.

Эффективным средством снижения напряжений, предотвращения коробления фланцевого разъема и сокращения длительности пуска является применение системы обогрева фланцев и шпилек, уменьшающее также и относительное перемещение ротора высокого давления.

Применение усовершенствованных систем обогрева фланцевых соединений практически снимает ограничения на режимы пуска со стороны корпусных элементов.

При решении вопроса о термонапряженном состоянии роторов в различных режимах работы турбин СКД сведения об их температурном поле получают только расчетным путем, используя различные методы решения задач нестационарной теплопроводности. Для определения температурных напряжений в роторах используются различные методы численного решения осесимметричной задачи термоупругости [5.17].

Проведенные оценки термонапряженного состояния РВД при пусках из различных тепловых состояний показывают, что по всей длине РВД температурные напряжения, как правило, не превышают предела текучести.

При пусках турбин СКД повреждаемость РВД определяется в основном двумя факторами: качеством предпускового прогрева паропроводов свежего пара и паровпускных органов, а также качеством регулирования температуры свежего пара. Влияние последнего фактора наиболее существенно при пусках после двух и более суток простоя.

При пусках нз различного теплового состояния РСД находятся в достаточно тяжелых условиях. Расчеты температурных полей показывают, что при пусках из холодного состояния, выполняемых по инструкциям, разности температур между внутренней и наружной поверхностями РСД в зоне 1-й и 2-й ступеней к концу разворота и началу нагружения могут достигать 120—140 °С в зависимости от исходного теплового состояния, определяемого длительностью подачи пара на переднее концевое уплотнение [2.1, 4.4].

При пусках нз неостывшего и горячего состояний температурные напряжения в начальный период могут быть достаточно велики при несоответствии температуры пара, подаваемого на уплотнения, температуре металла ротора. Широко применяемая в эксплуатации схема подачи пара с разделением коллекторов позволяет подавать пар на уплотнения ЦВД и ЦСД с температурой, близкой к температуре металла их роторов. По этим же соображениям целесообразно при коротких простоях подавать на уплотнения пар высокой температуры.

При наиболее распространенном графике работы блоков СКД основную роль в накоплении малоцикловой термоусталостной повреждаемости металла РВД турбин играют режимы разгружения до нижней границы регулировочного диапазона на время провалов нагрузки с последующим нагружением к в меньшей степени режимы пусков после останова в резерв на выходные дни, для металла РСД — только режимы пусков.

С началом вращения ротора при относительно малых расходах пара через проточную часть теплота, получаемая в результате потерь на трение и вентиляцию рабочих лопаток, приводит к нагреву элементов проточной части — сопловых и рабочих лопаток и в меньшей степени цилиндра. Чем глубже вакуум в этом режиме, тем меньше эти потери и, следовательно, ниже температуры деталей части низкого давления. Нагрев лопаток и ЦНД опасен и тем, что в дальнейшем при нагружении турбины произойдет охлаждение нагретых элементов. Таким образом, при каждом пуске эти детали турбины будут испытывать переменные температурные напряжения, что при большом числе циклов может стать причиной их усталостных повреждений. В результате длительной практики и специально проведенных испытаний установлено, что при вакууме в конденсаторе не ниже 59,3 кПа (300 мм. рт. ст.) описанные явления не приводят к опасным последствиям.

Работа энергетической арматуры во многом зависит от состояния уплотнительных поверхностей ее запорных или регулирующих органов. Испытывая воздействие больших удельных давлений, периодических теплосмен, высоких температур и скоростей протекающей среды, уплотнительные поверхности нередко теряют свою первоначальную форму и целостность.

В тепловой схеме современного блока установлено несколько тысяч единиц энергетической арматуры, причем число запорных вентилей составляет около 70 %, задвижек — около 4—5 %, а остальная часть приходится на дроссельно-регулирующую арматуру, предохранительные и обратные клапаны. Поэтому надежность и экономичность работы блоков в значительной степени зависят от работоспособности энергетической арматуры.

Повышенные технические требования предъявляются к таким показателям энергетической арматуры, как прочность, долговечность и ресурс по цикличности, в том числе при работе в нестационарных режимах, эрозионная стойкость деталей затвора и проточной части, аэродинамическое совершенство проточной части (низкий коэффициент гидравлического сопротивления и высокий коэффициент расхода или пропускной способности), отсутствие кавитации, вибрации и шума, коррозионная стойкость к рабочей и промывочным средам, дренируемость внутренних полостей арматуры, технологичность и ремонтопригодность, допустимые массо-габаритные показатели, тип привода, его быстродействие (скорость срабатывания), возможность регулировки быстродействия н др.

Затворы в зависимости от их установки в различных типах арматуры многообразны и предназначены для различных целей.

Затворы в энергетической арматуре работают при высоких температурах и периодических теплосменах, при коррозионно-эрозионном воздействии высокоскоростного потока рабочей среды, в условиях трения и при больших механических нагрузках. Открытие и закрытие затворов происходят в условиях взаимного силового сдвига при удельных давлениях на уплотнительных поверхностях, доходящих до 150 МПа (1500 кгс/см2) и выше при рабочих температурах. При этом уплотнительные поверхности нередко подвергаются воздействию твердых частиц (грат, окалина), несущихся потоком [5.15].