Последствия от повышенных присосов воздуха приводят к значительным отклонениям в работе котельного оборудования, часто приводящим к ограничению нагрузки блока. Особенностью этого процесса является то, что изменение присосов холодного воздуха может происходить достаточно медленно во времени. К этому следует добавить сложность выявления мест (узлов) в элементах оборудования, где нарушается их плотность. Все это требует от эксплуатационного персонала постоянного контроля за работой пылеприготовительного оборудования и собственно котла, изучение конструкции оборудования и причин неплотности. Эксплуатационному персоналу необходимо постоянно заниматься разработкой мероприятий по ликвидации выявленных присосов как при работе оборудования, так и особенно в период текущего и капитального ремонтов.

Первостепенное внимание следует уделять ликвидации присосов в топочную камеру котла, так как присос холодного воздуха в топку увеличивает объем газов, приводит к снижению организованной подачи горячего воздуха, что в ряде случаев изменяет работу радиационных поверхностей нагрева и вызывает повышенное шлакование и)»рм и пароперегревателя. Кроме того, ухудшаются экономические показатели работы котла, так как недоиспользуется воздухоподогреватель и повышается температура уходящих газов, увеличиваются загрузка дымососов и число циклов работы обдувочных устройств. Во многих случаях повышенные присосы в топку приводят к необходимости впрыска воды в пароперегревательные поверхности нагрева. Не менее отрицательно влияние присоса воздуха в системе пылеприготовления сказывается на работе топки, так как повышается влажность пыли, ухудшаются условия воспламенения и т. п.

Оценка влияния присосов холодного воздуха на показатель работы котла [3.17] показывает, что недооценка этого фактора в эксплуатации является источником многих неполадок в работе котла, приводящих к снижению надежности и экономичности.

Основными источниками присосов воздуха в топочную камеру являются места прохода труб через обмуровку, примыкания горелочных устройств к экранам, лазы, горелки и места установки обдувочных аппаратов, сочленения натрубной обмуровки с неподвижной ее частью, сопряжения стен топочной камеры и газоходов, шлакоспускные устройства, гидравлические затворы, реперные проемы и др. Основными причинами присосов воздуха также являются несовершенство конструктивных решений по узлам уплотнений, незавершенность и отступления в технологии выполнения монтажа и низкое качество выполняемого ремонта.

Источниками присосов воздуха в газовый тракт котла являются места прохода трубопроводов через обмуровку, компенсаторы конвективных шахт, взрывные клапаны, лазы, лючки, а также непровары в сварных соединениях газоходов, неудовлетворительное качество сварки труб воздухоподогревателей с трубными досками, большие зазоры в уплотнительных плоскостях лазов, лючков и гляделок, разрушения газоходов,

обшивок коробов коллекторов поверхностей нагрева и др. В процессе эксплуатации возможны случаи, приводящие к увеличению присосов воздуха в газовый тракт котла из-за неплотностей, возникающих в результате коррозии и эолового износа трубчатых воздухоподогревателей, газоходов, золоуловителей и взрывных предохранительных клапанов, разрывов компенсаторов конвективных шахт из-за термических деформаций и др. Неплотности РВП являются одной из причин снижения мощности блока, так как перетоки воздуха в газовую часть РВП могут привести к ограничению нагрузки котла по производительности дымососов. Особое внимание должно быть обращено на проточку фланцев РВП, поверхность которых служит элементом периферийного уплотнения. Часто этот узел выполняется неудовлетворительно, в результате чего уплотнения быстро выходят из строя и становятся источником больших присосов воздуха в газовый тракт. Присосы воздуха возможны также при некачественном изготовлении и коррозии гидрозатворов в системе обмывки РВП.

На котлах, оборудованных дробеочисткой, имеются значительные присосы воздуха через золоотвеивающие сепараторы, где отвеивание осуществляется атмосферным воздухом, подсасываемым в газоход. Возможным местом присоса воздуха в системе очистки является участок «дробеуловитель-разбрасыватель» при нижнем хранении дроби или при опорожнении дробеуловителя [3.19]. Основными местами присосов в системе золоулавливания являются золосмывные аппараты, золоспускные течки, а также места прохода штанг встряхивающих элементов в электрофильтрах.

Присосы воздуха следует контролировать при ежедневном осмотре установки и контрольным газовым анализом, проводимым не реже 1 раза в месяц, а также до текущего, среднего и капитального ремонтов и после них [1.16, 3.19]. Не следует допускать работу котла и системы пылеприготовления с присосами, превышающими нормативные значения. Рекомендуется не реже 1 раза в год производить опрессовку трубчатых воздухоподогревателей с присадкой красящих веществ (мела, охры) во всасывающие короба дутьевых вентиляторов и производить проверку состояния труб, уплотнений их в трубных досках, компенсаторов и устранять выявленные дефекты. Сброс воздуха, охлаждающего балки водяных экономайзеров, следует направлять во всасывающие короба дутьевых вентиляторов, а не в газоходы котла.

Визуальное определение мест присосов воздуха обычно производят:

созданием повышенного разрежения, около70—100 Па (7—10кгс/м2), путем включения дымососа и с помощью зажженного переносного факела;

постановкой топочной камеры и газоходов котла под давлением около 100—120 Па (10—12 кгс/м2) с помощью дутьевых вентиляторов. Места неплотностей обнаруживаются по выходу дыма, шуму, пылению или на ощупь.

Для определения присосов воздуха в топочную камеру требуется сведение полного теплового и воздушного балансов работающего котла, что может быть выполнено только при проведении специальных испытаний.

В условиях эксплуатации присосы воздуха в топочную камеру рекомендуется определять упрощенным способом, предложенным Южтехэнерго [3.19].

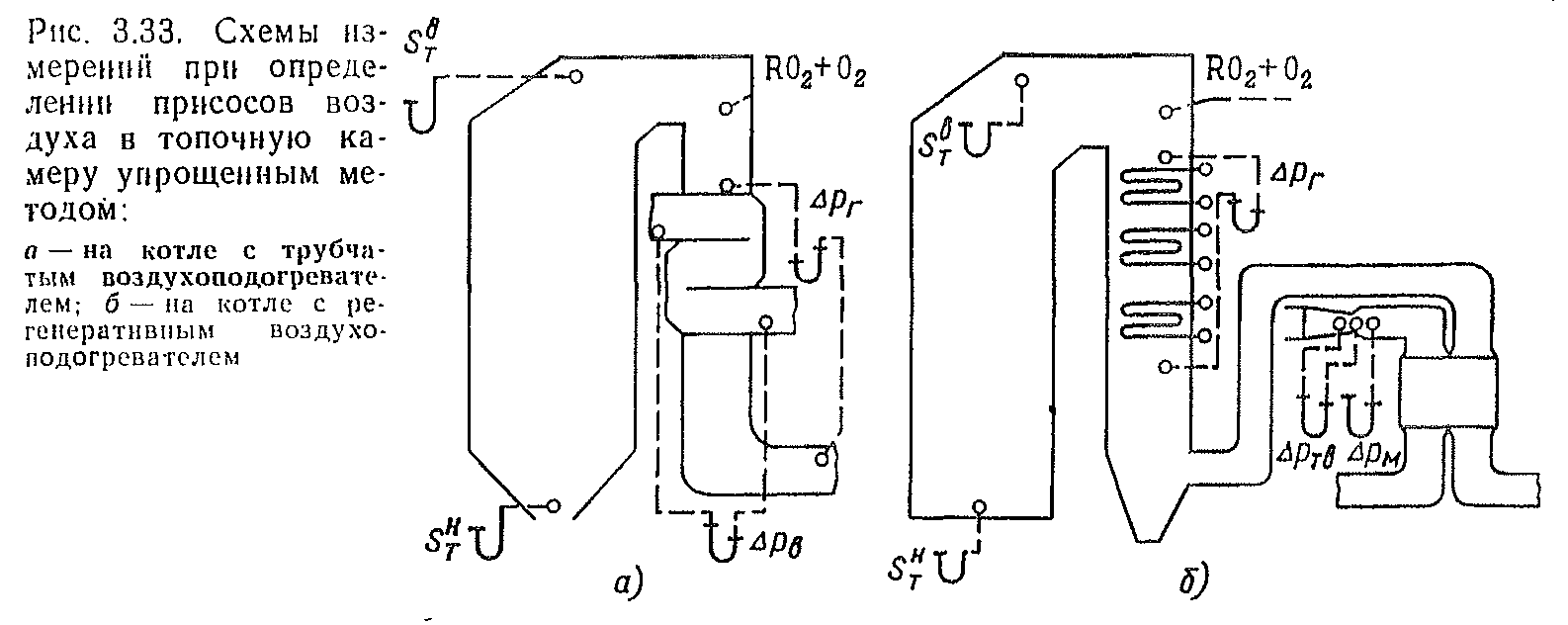

Этот способ требует измерения разрежения вверху и внизу топочной камеры (микроманометрами с точностью не ниже 2 Па), сопротивления участка газового тракта Δρυ (микроманометром или U-образным тягомером), величины, характеризующей расход воздуха Δρ (на котлах с трубчатыми воздухоподогревателями U-образным тягомером измеряется сопротивление воздухоподогревателя по воздушной стороне, а на котлах с регенеративными воздухоподогревателями, если не измеряется количество воздуха, поступающего в топочную камеру, необходима установка мультипликатора в воздуховодах за РВП), содержания RO2 и O2 в дымовых газах в сечении газохода за пароперегревателем (рис. 3.33).

При определении присосов воздуха в топочную камеру автоматические регуляторы горения и разрежения должны быть отключены. Первый режим работы котла фиксируют при нагрузке 80 % номинальной, расчетном коэффициенте избытка воздуха за пароперегревателями, нормально принятом в эксплуатации, разрежении вверху топки 5. Последующие режимы характеризуются неизменными значениями нагрузок и организованы подаваемым в топочную камеру воздухом при следующих значениях разрежения вверху топки: 0; —50; —100; —150; —200 Па (0; —5; —10; —15; —20 кгc/м2). Длительность выдерживания каждого режима определяется продолжительностью трехчетырех записей показаний приборов.

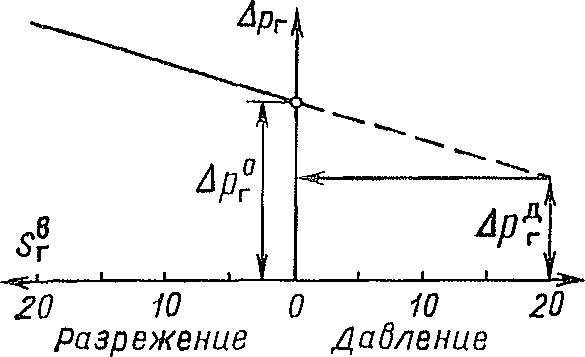

На рис. 3.34 приведен график изменения сопротивления участка газового тракта в зависимости от статического давления вверху топочной камеры S. По оси абсцисс влево от нуля отложены значения разрежения, вправо—давления.

Нормальному эксплуатационному разрежению вверху топки S соответствует сопротивление участка тракта, равное Δр; при значениях S от —200 Па (20 кге/м2) до 0 на графике наносятся измеренные значения ∆рг.

Рис. 3.34. График определения сопротивления газового тракта котла при условной работе топки под давлением

Порядок определения присосов следующий: режим работы котла устанавливается по режимной карте при нагрузке, близкой к номинальной; анализ газов производят одновременно в газоходах за пароперегревателем (в точке с температурой газов не выше 600 °С) и за дымососом. Это дает общий присос воздуха в газовый тракт (эти результаты используются также в месячной отчетности по форме 3-тех.).

На котлах с РВП целесообразно производить одновременно и анализ газов перед ними. Кроме того, проводится анализ газов за воздухоподогревателем в целях определения потерь с уходящими газами; периодичность этих измерений определяется условиями режима и эксплуатации.

Газовый анализ производится при помощи переносных газоанализаторов ГХП-3М (типа ОРСА) или переносных автоматических кислородомеров. Для правильного определения среднего состава дымовых газов сечения газохода должны быть протарированы при нормальном режиме и нагрузке, близкой к номинальной. Для тарировки сечение газохода условно разбивают на равновеликие площадки, из центра которых с помощью передвижных газозаборных трубок одновременно по всей ширине газохода по одному ряду точек производят отбор газов на анализ (рис. 3.35).

На рис. 3.36 показана схема газозаборного устройства, применяемого на ряде электростанции. Заборное устройство выполнено из трубы (сталь 12Χ1ΜΦ) диаметром 38X6 мм с четырьмя—шестью боковыми сверлениями диаметром 4—5 мм. Отсос дымовых газов осуществляется с помощью парового или воздушного эжектора. Отношение количества присасываемого в газоходы воздуха к теоретически необходимому для горения с увеличением паропроизводительности котла уменьшается, хотя абсолютное значение присосов воздуха увеличивается. Проверку плотности газовых трактов следует производить при постоянной нагрузке котла, близкой к номинальной.

При анализе газов кислородомером пли газоанализатором типа ОРСА присосы определяются по сокращенной кислородной формуле в случае отсутствия химического недожога в газах

(3.6)

где O2' и О2" ____ содержание кислорода в конечных и начальных сечениях газоходов.