- ЭКСПЛУАТАЦИЯ СИСТЕМ СМАЗЫВАНИЯ И АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТУРБИН.

Эксплуатация систем смазывания турбин.

Рис. 4.9. Схема маслоснабжения турбины К-800-240-3

Турбины мощностью 300, 500 и 800 МВт имеют три маслосистемы, независимые друг от друга: систему регулирования главной турбины, систему смазывания подшипников и других узлов главной турбины и турбопитательных насосных агрегатов, систему уплотнений вала генератора. В системах регулирования турбин ЛM3 используется огнестойкое масло «Ивполь-3» и ОМТИ; турбин ХТЗ К-300-240-2 — конденсат, К-500-240-2 — нефтяное масло. В системах смазывания турбин обоих заводов и уплотнениях генераторов используется нефтяное масло [1.1—1.3].

Системы смазывания централизованы. Масло подается насосами из единого маслобака ко всем узлам главной турбины, генератора, возбудителя и питательных турбонасосов, требующим смазки: к радиальным и осевым подшипникам, редукторам, ВПУ, зубчатым муфтам, масловодородным уплотнениям генератора, поршневым механизмам (золотникам и серводвигателям системы регулирования и защиты турбопитательных насосов).

Характеристика оборудования систем смазывания турбин К-500-240-2 и К-800-240-3 приведена в табл. 4.2. На рис. 4.9 для примера приведена схема маслоснабжения турбины 800 МВт.

К главному баку 29 через всасывающий коллектор 20 подключены три основных масляных насоса 21 с электроприводом переменного тока (два насоса резервные) и два аварийных масляных насоса 23 с электроприводом постоянного тока. Масло из напорного коллектора 19 поступает на кожухотрубные маслоохладители 18 (два из них постоянно работают, третий в резерве) и, пройдя коллектор 17, распределяется по трем ветвям: на подшипники главной турбины (линия 41), к узлам смазывания ТПН (линия 31), через сливные клапаны 25 по линии рециркуляции обратно в главный маслобак. Коллектор 41 питает по отдельным линиям семь аварийных бачков, к которым подключены подшипники 1—14 главной турбины. Коллектор 31 питает маслом подшипники бустерного насоса 83 и через маслоохладитель 34, редуктор 35, подшипники турбопривода 37 (с передним блоком регулирования 36 и задней опорой 39), собственно питательного насоса 40. Аварийные насосы; 23 коллектором 22 подключены к напорным трубопроводам помимо маслоохладителей. Отработавшее масло по линиям 26, 27, 38 собирается в общий сливной маслопровод и подается в отсек грязного масла бака 29. При пуске ТПН в работу включается вспомогательный электромасляный насос 32, подсоединенный к переднему блоку регулирования 36 турбопривода 37.

В системе гидроподъема валопровода главной турбины 800 МВт применены автономные маслонасосы для каждого подшипника (рис. 4.10).

Для вентиляции маслосистемы установлены три эксгаустера 15 (один нз них резервный; иа схеме условно показан один), подключенных воздуховодом 24 через бачки-маслоуловители 16 и 28 к главному баку 29 и сливному трубопроводу 26. Маслоочистительная машина 30, содержащая центрифугу, пресс-фильтр, нагреватель и вакуумный аппарат, включается для периодической частично поточной очистки грязного масла, скапливающегося в придонной части главного маслобака [1.1].

Таблиц а 4.2. Характеристика оборудовании систем смазывания турбин ЛМЗ и ХТЗ [l.l]

Для перераспределения потоков масла по ветвям системы иа подводящих маслопроводах перед аварийными бачками подшипников обычно

устанавливаются ограничительные шайбы. Организованный слив масла уменьшает образование и выброс масляных аэрозолей из картеров подшипников, что облегчает условия работы уплотнений подшипников и сепарационных устройств в системе вентиляции масляного тракта (рис. 4.11).

Основными задачами эксплуатации систем смазывания являются обеспечение надежности подачи смазки, поддержание герметичности систем, контроль за воздухосодержанием масла, упорядочение вентиляции масляного тракта, контроль окисления и загрязнения масла.

Большие расходы масла в крупных турбинах вызвали применение центробежных насосов с электроприводами для масляных насосов (см. табл. 4.2). Это потребовало повышения надежности маслоснабжения Одним из таких вопросов является быстродействие схемы включения резервного и аварийного насосов. Для его повышения реконструированы масляные баки. С целью интенсификации процесса воздуховыделения осуществляется постоянное удаление воздуха из всасывающих полостей масляных насосов, обеспечивается время срабатывания электрических реле и контакторов до 0,1 с, уменьшается инерционность реле падения давления смазки и релейной защиты блока.

Во время работы турбины масло подвергается аэрации, обводнению и загрязнению. Повышенное содержание воздуха в масле заметно отражается на работе масляных насосов: снижается их производительность и напор, появляются пульсации и глубокие провалы давления масла. Скопление воздуха во всасывающих трубопроводах затрудняет, а порой делает совершенно невозможным включение в работу резервных и аварийных масляных насосов. Прохождение аэрированного масла через насос сопровождается быстрым сжатием пузырьков, при этом температура их резко возрастает; выделившаяся теплота, несмотря на ничтожно малую абсолютную величину и кратковременность воздействия, существенно катализирует процесс окисления масла [1.2, 1.16]. Пройдя насос, сжатые пузырьки растворяются, а содержащиеся в. воздухе примеси (пыль, зола, цемент, водяной пар) переходят в масло, загрязняют и обводняют его. Учитывая эти затруднения, на всех турбинах для деаэрации масла в маслобаках установлены пакеты наклонных перегородок той или иной разновидности. Этим содержание воздуха перед масляными насосами снижается до величин, в 10—20 раз меньших, чем в баках исходных конструкций [1.2]. Повышается надежность работы систем смазывания. Исчезает необходимость ручного подрегулирования давления смазки напорной задвижкой при изменениях режима работы блока.

Малая инерционность электронасосов и возможность отключения питания их энергией ставят надежность турбины в зависимость от автоматов пуска электронасосов. Поэтому появилась необходимость дополнить системы смазывания устройствами аварийного маслоснабжения, которые позволили бы безаварийно останавливать турбины в случае отключения шин собственных нужд и невключения аварийных электронасосов. Такие устройства имеют важное значение также с учетом пожаробезопасности, поскольку можно путем остановки электромасляного насоса прекратить пожар в случае загорания масла в системе смазывания. Возможность безаварийного останова турбины без снабжения подшипников маслом из центральной системы исключает также повреждения из-за нарушения маслопроводов или арматуры.

Для аварийного маслоснабжения каждого подшипника использованы на турбинах ЛМЗ небольшие емкости масла, размещенные в крышках корпусов подшипников, на турбинах ХТЗ—напорные бачки с резервным маслом и трубопроводами подвода и отвода масла к подшипникам. Каждый резервный объем при работе любого масляного насоса системы смазывания заполняется маслом от насоса. Слив масла из резервного объема начинается при падении давления в зазоре верхней половины вкладыша, которое может быть вызвано прекращением или резким уменьшением подачи масла из системы. Включение в работу достигается без всяких средств автоматики и осуществляется по принципу сообщающихся сосудов. При выбеге ротора турбины работа сил трения и выделение теплоты в подшипниках уменьшаются пропорционально снижению частоты вращения. Поэтому опорожнение резервного объема масла происходит соответственно кривой выбега [1.1, 1.2, 1.16].

Упорные подшипники турбины в отличие от опорных во время выбега воспринимают переменную нагрузку. В блочных установках с промежуточным перегревом пара нагрузка в первые секунды после отключения турбины может быть значительной. Для обеспечения безаварийной работы нагруженного упорного подшипника необходимо в начале выбега, когда скорость вращения еще велика, внутреннюю полость работающей стороны подшипника удерживать заполненной маслом. Для этого в подшипник из резервного объема должно поступать масла не меньше, чем вытекает из него.

На многих электростанциях велики еще потери турбинного масла. Значительное количество циркуляционных и сточных вод загрязняется маслом, которое попадает через неплотности в маслоохладителях. Содержанке масла в воде, прошедшей через маслоохладители, иногда увеличивается на 20—80 мг/л при исходном содержании нефтепродуктов в воде 1—5 мг/л [1.2].

Опыт эксплуатации теплообменных аппаратов показывает, что на кожухотрубных маслоохладителях наблюдается интенсивная коррозия трубок, нарушение вальцовочных соединений, разрушение трубок (трещины, свищи, обрывы).

В большинстве случаев коррозионная стойкость материала трубок маслоохладителей не соответствует качеству охлаждающей воды на данной ТЭС. Много дефектов имеют охладители с трубками из латуни Л-68. Поэтому на электростанциях ведется модернизация ранее установленных маслоохладителей с применением трубных пучков из других материалов (сплавы ЛО 70-1, МНЖМц-5-1-0,8, нержавеющая сталь XI8H12M2T и др.). Кроме установки трубок нз стойких к минерализованной воде материалов производится обязательное применение полимерных герметизирующих покрытий трубных досок (например, на основе эпоксидных компаундов, которые обладают хорошей адгезией к металлу, долговечны, предохраняют металл от коррозии).

Тенденция к использованию в маслоохладителях медно-никелевых сплавов, нержавеющей стали и даже титана наблюдается и за рубежом, в частности в США.

Для предотвращения «залповых» выбросов больших количеств масла, возможных при аварийных разрушениях трубной системы маслоохладителей, эксплуатируемых по нормальной схеме (давление масла выше давления воды), устанавливают непосредственно в сливных водоводах после охладителей локальные многоярусные аппараты маслоглубинного отстаивания (МАМО). Эти аппараты играют роль второй ступени зашиты водоемов от загрязнения их маслом (первая ступень защиты - герметичные пучки собственно маслоохладителей). В локальных МАМО предусматривается возможность утилизации уловленного масла, а также аварийная сигнализация о нарушении нормальной работы масляной системы. В настоящее время внедряются на многих ТЭС локальные и даже общестанционные многоярусные нефтеловушки различных типоразмеров.

В качестве третьей ступени защиты стали выделять из общей схемы циркуляционного водоснабжения самостоятельный контур охлаждающей воды для маслоохладителей турбин и подшипников вспомогательных механизмов (например, Конаковская ГРЭС). В таких схемах с небольшой отдельной градирней или водо-водяным теплообменником в первом масловодяном (замкнутом) контуре поддерживается давление воды ниже, чем давление масла в маслоохладителях; по втором же разомкнутом водо- водяном контуре давление охлаждающей воды поддерживается выше, чем давление воды в первом контуре. Поэтому замасленные воды не могут попасть в общий поток охлаждающей воды на ТЭС.

Другим путем кардинального решения проблемы является повышение давления воды в трубном пучке маслоохладителей выше давления масла. Однако и в этом случае главным остается требование о повышенной плотности собственно маслоохладителей, изготовленных из коррозионно-устойчивых материалов. Совершенно недопустимо систематическое обильное обводнение масла, приводящее к резкому ухудшению его эксплуатационных свойств (преждевременное окисление, коррозионная агрессивность, ухудшение смазывающей способности при граничном трении и др.).

Масляные системы с охладителями, работающими при повышенном давлении воды, оснащаются приборами для эксплуатационного непрерывного контроля за содержанием диспергированной воды в масле. В настоящее время в промышленной эксплуатации находится ряд турбин мощностью 300 и 800 МВт, в маслоохладителях которых поддерживается давление воды выше давления масла.

Недостаточная вентиляция систем смазывания приводит к ряду нежелательных явлений: коррозии металла, особенно в условиях влажной атмосферы, выбросу вспененного масла по валу через маслоотбойные уплотнения, образованию взрывоопасной смеси водорода с кислородом. Интенсивная вентиляция систем смазывания также вредна, так как повышенные расходы воздуха через систему загрязняют и увлажняют масло; глубокие разрежения способствуют испарению легких фракций масла, что при плохой работе сепарационных устройств приводит к увеличенным потерям масла [1.2].

Для повышения герметичности картеров подшипников необходимо оптимизировать отсосы масляных паров и газов. При оптимальном разрежении 200—400 Па (20—40 мм вод. ст.) до минимума сводится возможность попадания в картер водяного пара и загрязненного воздуха из машинного зала. В то же время обеспечивается достаточный запас на случай возможного уменьшения разрежения при изменении режима работы турбины. На практике проверены мероприятия, направленные на повышение плотности картеров подшипников: индивидуальные отсосы масляных паров, установка гидрозатворов на сливных маслопроводах, уменьшение аэрации масла, применение винтоканавочных уплотнений и др. (рис. 4.11).

Согласно директивным материалам Минэнерго СССР содержание воздуха в масле на выходе из бака не должно превышать 1%. Для эксплуатационного контроля за средним воздухосодержанием масла в чистом отсеке бака обычно используют аэрометр (рис. 4.12).

Рис. 4.12. Схема прибора-аэрометра для замера воздухосодержания масла.

Рис. 4.13. Схема установки для регенерации огнестойкого масла:

1, 7—насосы; 2 — адсорбер; 3, 8 — фильтры грубой и тонкой очистки; 4 — ватный фильтр, 5 — промежуточная емкость; 6 — пробоотборник; 9 — в емкость

Разработанное ВТИ нетоксичное огнестойкое синтетическое масло ОМТИ по ряду эксплуатационных показателей, таких, как термоокислительная стабильность, антикоррозионные и смазывающие свойства, значительно превосходит нефтяное турбинное масло. В то же время, обладая температурой самовоспламенения выше 700° С, масло полностью исключает возможность возникновения пожаров.

Для восстановления свойств огнестойкого масла ОМТИ разработан способ его регенерации (рис. 4.13), заключающийся в том, что регенерируемое масло пропускается через парный адсорбент (бентонит — силикагель) при комнатной температуре с последующим фильтрованием до полного удаления механических примесей [1.1].

Во избежание малейших потерь дорогостоящего масла ОМТИ на ряде электростанций внедрен ряд мероприятий: повышено давление воды в маслоохладителях,

исключены высоконапорные автономные маслоохладители из системы уплотнений вала генератора, установлены винтоканавочные уплотнения картеров подшипников, организована утилизация масляных паров в системе вентиляции.

В результате ежемесячные безвозвратные потерн ОМТИ стали составлять 500— 600 л, что в 5—10 раз меньше, чем до внедрения указанных мероприятий. Следует, однако, указать, что из-за негерметичности трубной системы маслоохладителей нередко происходит обводнение ОМТИ. Во избежание этого целесообразно применять маслоохладители, трубные пучки которых изготовлены из более стойких материалов.

Успешная эксплуатация огнестойкого масла ОМТИ в системе смазывания ряда турбин подтвердила целесообразность его широкого использования. При этом следует иметь в виду, что хотя стоимость масла ОМТИ выше, чем нефтяных масел, однако она мала по сравнению с общими капиталовложениями, а эффект от применения ОМТИ следует оценивать по тем потерям, к которым может привести возникновение пожара.

Эксплуатационные задачи, возникающие при использовании масла ОМТИ, связаны с трудностью поддержания высокой чистоты из-за больших плотности и растворяющей способности, воздуховыделением и пенообразованием. Масло ОМТИ сильнее изменяет свою вязкость с изменением температуры, и это необходимо учитывать при разработке режимов работы систем смазывания, которые приведены в «Инструкции по приемке, хранению и эксплуатации огнестойких турбинных масел».

Наиболее полно свойства масла ОМТИ учтены при разработке систем смазывания турбин К-800-240-3. В конструкции масляного бака применены воздухоохладители. Давление воды в маслоохладителях несколько выше давления масла, омываемые ОМТИ поверхности не окрашены, узлы автоматики защищены от воздействия огнестойкого масла, провода имеют изоляцию из фторопласта [1.1],

В системах смазывания турбин используются нефтяные турбинные масла: Т-22 (ГОСТ 32-53), Ткп-22 с комбинацией присадок (ТУ 38-1-01-100-71), Тп-22х с пассивирующей присадкой хринизарина (ТУ 6-14-171-75), ТСП-22 (МРТУ 12Н-18-63), Тп-22 (ГОСТ 9972-74), Тп-22СУ (ТУ 38.101821-80), а также огнестойкое синтетическое масло ОМТИ.

В базовые нефтяные масла в процессе заводского производства для улучшения их антиокислительных, противокоррозионных и деэмульгирующих свойств вводятся композиционные присадки, удлиняющие срок их службы.

Обязательным условием нормальной эксплуатации является использование в системе смазывания проектной марки масла, соответствующей техническим условиям на турбину.

Согласно ПТЭ [1.15] масло, подаваемое в масляный бак, должно иметь кислотное число не выше 0,5 мг КОН, и в нем полностью должны отсутствовать вода и шлам. Перед заливкой масла производят очистку системы смазывания (без ее разборки) в соответствии с «Инструкцией по очистке маслосистем турбин гидродинамическим способом» (СЦНТИ ОРГРЭС, 1973). Применение фосфатно-конденсатного способа очистки запрещается. Использование фосфатно-нитритного способа разрешается в соответствии с рекомендациями (Информационное сообщение № Э-23/68. Фосфатно-нитритный способ очистки масляных систем паровых турбин, СЦНТИ ОРГРЭС, 1968),

Не рекомендуется менять масла и очищать систему смазывания, если они находятся в удовлетворительном состоянии (нет шлама). Заливку масла и его прокачку производят с подключением в систему циркуляции центрифуги и фильтр-пресса (например, маслоочистительной машины ПСМ1-3000). После достижения прозрачности масла центрифугу отключают.

Масло в условиях эксплуатации постоянно подвергается распиливанию, нагреву до высокой температуры, аэрации, обводнению, загрязнению и др. Это приводит к старению масла, т, е. постепенному изменению его физико-химических свойств: увеличению вязкости, кислотности, коррозионной агрессивности, вспениванию, осадкообразованию и др. Так, обводнение масла вызывает быстрое его окисление, шламообразование, коррозию деталей, снижение эффективности действия антиокислительных присадок.

Контроль за деэмульсирующей способностью масла ведется путем наблюдения за его состоянием непосредственно в рабочих условиях по содержанию воды в пробах масла. Повышенное содержание воды в циркулирующем масле и плохой ее отстой в масляном баке свидетельствуют об ухудшении деэмульсирующей способности масла, вызванном израсходованием присадки дипроксамина. В этом случае дополнительно вводят указанную присадку. Ввод присадки осуществляют в соответствии с «Инструкцией по вводу композиций присадок в свежие и эксплуатационные турбинные масла» (СЦНТИ ОРГРЭС, 1971 г.).

Вследствие ухудшения эксплуатационных качеств масло со временем становится непригодным для эксплуатации. В этом случае масло заменяют свежим. Для восстановления качественных показателей бывших в эксплуатации масел на электростанциях применяются различные способы регенерации, которые описаны в [4.4].

В процессе эксплуатации маслосистемы турбоагрегатов загрязняются шламообразованиями, а также продуктами коррозии и износа трущихся элементов. Основным источником загрязнения являются сливные трубопроводы, так как их сечение заполнено маслом не полностью, а наличие в системе воздуха и водяных паров вызывает интенсивную коррозию неомываемых маслом внутренних поверхностей. Загрязненность маслосистемы является причиной порчи масла, преждевременного износа подшипников, отказов систем регулирования. Поэтому в период капитальных ремонтов маслосистемы турбин, как правило, подвергают очистке.

Наибольшее распространение на электростанциях получил способ очистки маслосистем прокачкой маслом с повышенными (в 2—3 раза) против рабочих скоростями потоков (гидродинамический способ). Указанные скорости обеспечивают турбулентный характер течения потока. Турбинное масло, нагретое до 70°С, обладает хорошими моющими свойствами при условии возбуждения в потоке интенсивных турбулентных пульсаций.

Создание необходимых скоростей обеспечивается разделением маслосистемы на отдельные контуры, а также заменой рабочих электродвигателей штатных насосных агрегатов на электродвигатели, у которых частота вращения вала в 1,5 раза выше рабочей.

Более эффективным является гидроимпульсный способ, когда прокачка масла осуществляется в пульсирующем режиме и при этом отпадает необходимость замены электродвигателей маслонасосов, сокращается объем разборок (количество контуров), так как положительный эффект достигается главным образом за счет мгновенного изменения скорости потока и возникновения упругих волн на омываемой маслом поверхности. Пульсации в потоках создаются устанавливаемыми в маслосистеме на время прокачки масла пульсаторами — генераторами пульсаций [4.18].

Способ очистки пульсирующими потоками сохраняет принцип преемственности, развивает основные положения известного гидродинамического способа. Создание управляемых пульсаций давления в потоках является принципиально новым решением, позволяющим улучшить качество очистки маслосистемы при одновременном сокращении необходимого для этого времени.

Надежная эксплуатация системы смазывания обеспечивается постоянным наблюдением за ее работой, периодической проверкой блокировок по включениям резервного и аварийных масляных насосов, регулярной регистрацией параметров масляной системы и анализом полученных данных. Схемы подключения реле давления масла в системах смазывания позволяют производить опробование их при работающей турбине, не снижая давления масла на смазку подшипников.

При работе турбины контролируют;

уровень масла в маслобаке (в случае понижения уровня производят доливку масла или принимаются меры согласно указаниям в табл. 4.3);

разность уровней между соседними (грязным и чистым) отсеками масляного бака, которая должна быть не более 100—150 мм (является показателем чистоты фильтрующих сеток);

давление масла перед подшипниками и слив из них (при уменьшении слива масла и повышении температуры на сливе необходимо поднять давление масла включением резервного насоса);

температуру масла, которая должна быть после маслоохладителей в пределах 40—45° С, на сливе из подшипников не более 65° С (при этом максимально допустимая температура баббита вкладышей опорных и колодок упорного подшипников должна быть не более 90°С, нормальный перепад температур масла на подшипниках — 15° С);

наличие перелива масла из аварийных бачков подшипников (при его отсутствии хотя бы из одного бачка производится останов турбины);

оптимальную вентиляцию узлов системы смазывания, которая обеспечивается при разрежении 200—400 Па (20—40 мм вод. ст.) вверху масляного бака;

отсутствие протечек масла и попадания его в охлаждающую систему; качество масла в соответствии с нормами ПТЭ [1.15].

Пригодность масла для дальнейшей эксплуатации определяется его физико-химическими свойствами: чистотой, количеством влаги, плотностью, кислотным числом, температурой вспышки и др. Для этого ведется периодический визуальный и лабораторный контроль за качеством масла и принимаются меры по восстановлению его свойств имеющимися средствами очистки от примесей и влаги (фильтр-прессы, центрифуги, адсорберы), наладкой режимов работы оборудования, влияющего на качество масла (уплотнений турбины, маслоохладителей, фильтров), удалением отстоя из маслобака и доливкой чистого масла, введением в систему присадок, замедляющих старение масла.

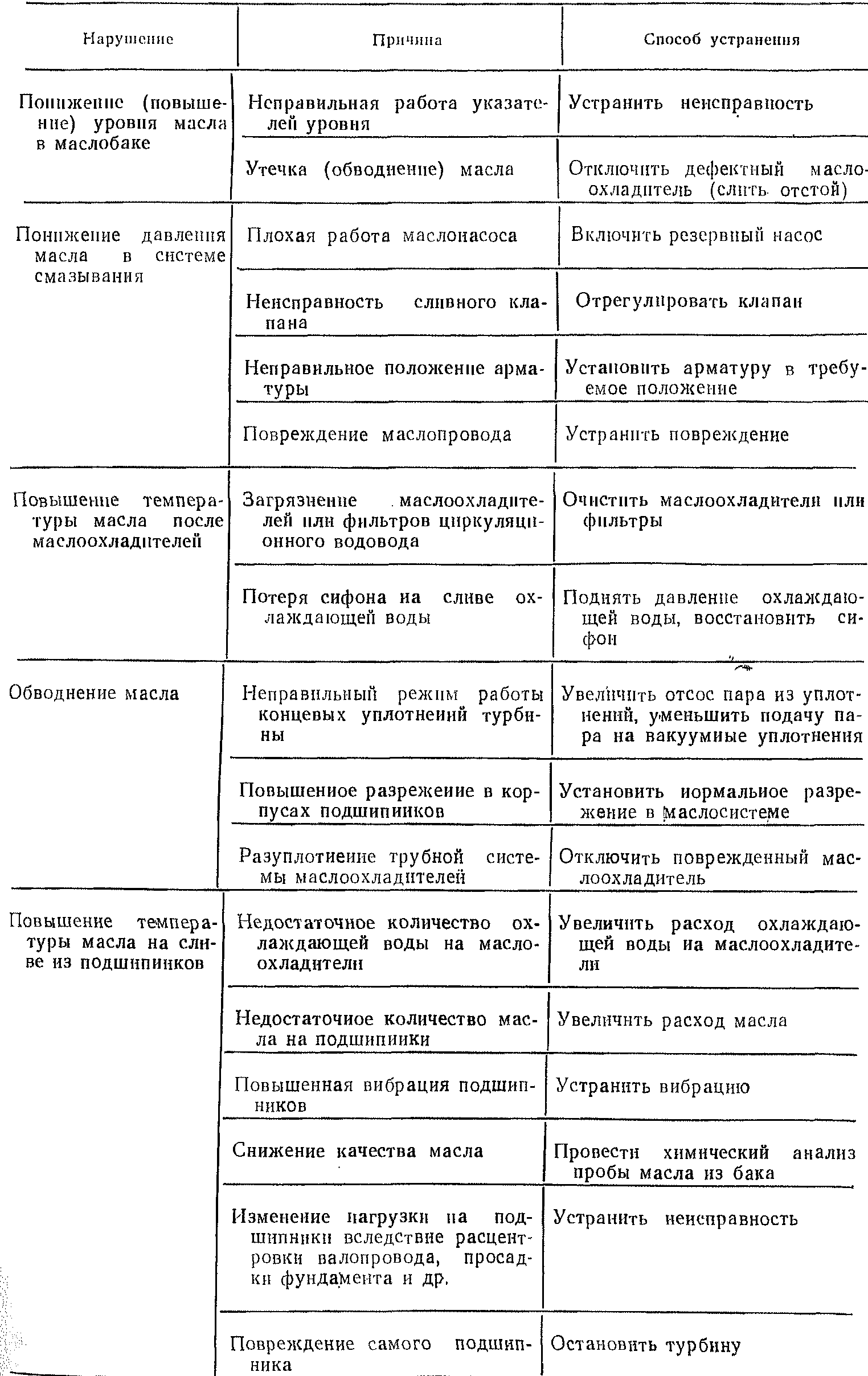

Таблица 4.3. Нарушения в работе систем смазывания турбин [2.6]

Нарушение | Причина | Способ устранения |

Выбивание масла и масляных газон по валу из подшипников | Заполнение сливного маслопровода маслом по всему сечению | Устранить воздушные пробки на сливе, установить ограничительную шайбу на входе в подшипник |

Отсутствие перелива масла из аварийного напорного бачка | Недостаточное поступление масла в бачок | Увеличить диаметр шайбы на подводе масла в бачок |

Увеличенная торцевая утечка масла в подшипниках | Довести зазоры в подшипниках до плюсовых норм |

Возможные нарушения в работе систем смазывания турбин, их причины и способы устранения приведены в табл. 4.3.