В отечественной и зарубежной энергетике в качестве регенеративных подогревателей низкого давления (ПНД) применяются главным образом аппараты поверхностного типа. Для изготовления поверхностных аппаратов требуется значительное количество дефицитных и дорогостоящих материалов — латуни и нержавеющей стали (например, масса трубной системы одного ПНД блока 300 МВт 3,2 т, а блока 800 МВт более 8,0 т).

Т а б л и ц а 4.5. Основные технические характеристики ПНД1

Обозначения аппаратов приняты по ОСТ 108.271-17-76.

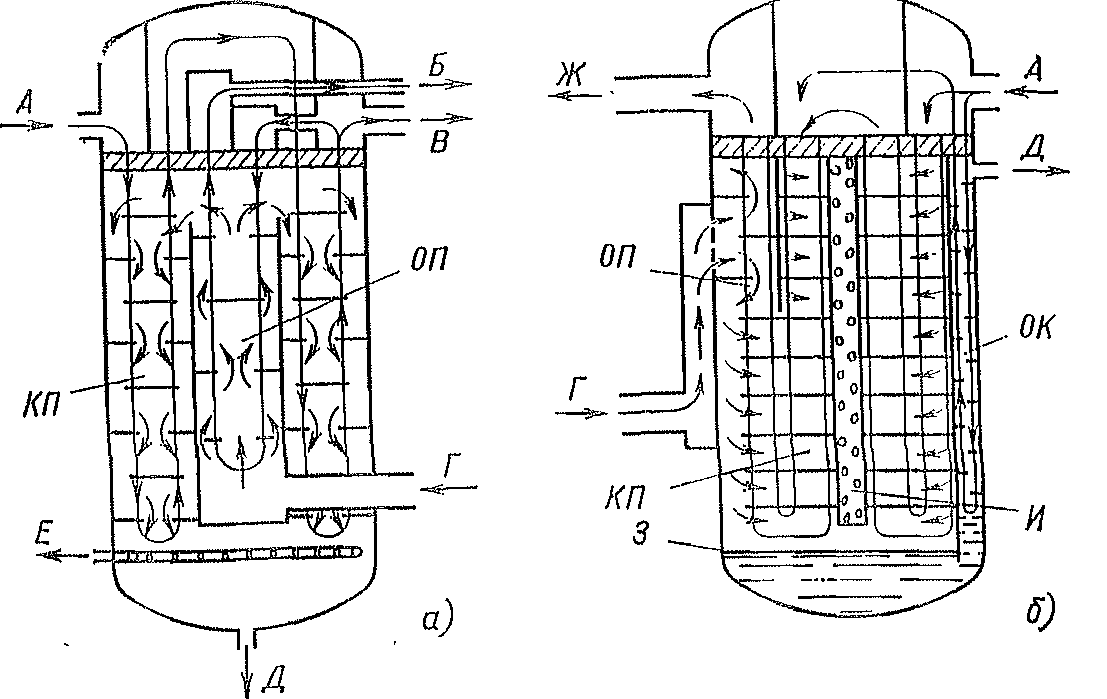

Рис. 4.25. Схемы движения теплоносителей в подогревателях ПН-1000-29-7-11 (а) и ПН-2300-32-7-11 (б):

А -вход основного конденсата; Б — выход части потока основного конденсата после золы охлаждения пара; В — выход основного конденсата после зоны конденсации; Г — вход пара; Д- отвод конденсата; Е — отсос паровоздушной смеси; Ж — выход основного конденсата после охладителя пара; З — минимальный уровень конденсата; И — воздухоотсасывающее устройство; ОП— охладитель пара; ОК — охладитель конденсата

Кроме того, при использовании латунных трубок происходит снижение экономичности турбин из-за отложений меди в их проточной части. В зависимости от условий работы турбины снижение ее экономичности может достигать 3—7% и более [1.2]. Наличие латунных трубок в конденсатном тракте блока не позволяет также использовать эффективные методы борьбы с коррозией стальных поверхностей (например, повышение pH питательной воды котла). В .связи с этим возникает необходимость применения трубок из нержавеющей стали, что приводит к увеличению стоимости подогревателей в 2—3 раза.

В системах регенерации низкого давления основной конденсат в турбинах ХТЗ подогревается в пяти, в турбинах ЛМЗ — в четырех поверхностных ПНД.

В табл. 4.5 приведены основные технические характеристики укрупненных ПНД турбин К-500-240-2 и К-800-240-3. Первые по ходу конденсата ПНД № 1 — ПНД № 3 содержат только зоны конденсации пара, а в ПНД № 4 и ПНД № 5 дополнительно введены встроенные зоны для снятия перегрева пара. Охладители пара подогревателей ПНД № 4 и ПНД № 5 включены последовательно по отношению к зонам конденсации этих аппаратов. Часть конденсата, прошедшая через охладитель пара, смешивается с основным потоком конденсата непосредственно за данным подогревателем (рис. 4.25). В подогревателях ПНД № 1 и ПНД № 2 имеются только зоны конденсации пара, а в ПНД № 3 и ПНД № 4 — также и встроенные охладители перегретого пара. В ПНД № 3, кроме того, предусмотрен встроенный охладитель конденсата греющего пара.

В подогревателях для серийных блоков 500 и 800 МВт наметился отказ от традиционного выполнения ряда узлов. Трубная доска выполнена вварной, фланцевый разъем на корпусе размещен выше патрубков основного конденсата, для трубных пучков применены трубки из стали 12Х18Н10Т. Во фланцевом разъеме использовано мембранное уплотнение взамен недостаточно надежного уплотнения с паронитовой прокладкой.

Рис. 4.26. Общий вид подогревателя ПН-700-29-7 (ПНД№1): 1— корпус; 2 — трубная система; 3 —крышка; 4— анкерная связь; 5— трубная доска; 6—проницаемая перегородка; А, Б — подвод и отвод основного конденсата; В- подвод пара; Г — отвод конденсата пара; Д — отвод паровоздушной смеси

Все подогреватели для блоков 500 и 800 МВт выполнены однокорпусными, вертикального типа, с верхним расположением водяных камер. Трубные пучки состоят из U-образных труб с наружным диаметром 16 мм и толщиной стенки 1,2 мм (отдельные, ряды имеют толщину стенки 2,0 мм). Крепление труб в трубной доске вальцовочное.

Для предотвращения вибрации трубок под действием набегающего парового потока в средней по высоте части трубного пучка устанавливаются перегородки. В районе гибов трубки дистанционируются друг от друга штампованными пластинами, проложенными между каждым рядом трубок и скрепленными между собой скобами [1.2]. Основной конденсат совершает в трубной системе аппарата четыре хода, создаваемых двумя вертикальными перегородками в водяной камере (рис. 4.26). Греющий пар поступает в верхнюю часть парового пространства подогревателя по двум патрубкам и движется, огибая перегородки, вниз к воздухоотсасывающему устройству, выполненному в виде кольцевой перфорированной трубы и расположенному в нижней части корпуса.

При эксплуатации систем низкого давления блоков 300, 500 и 800 МВт выявилась пониженная плотность вакуумных систем турбин и, как следствие этого, поступление в паровые полости ПНД № 1 и ПНД № 2, работающих при давлении пара ниже атмосферного, больших количеств воздуха, с удалением которых не справляется система воздухоотсоса аппаратов. В результате этого их тепловая эффективность резко понижается (снижаются тепловые нагрузки и значения коэффициентов теплопередачи, сильно растут недогревы основного конденсата).

Подогреватели ПНД № 3 и ПНД № 4, работающие с избыточным давлениями пара в корпусах, эксплуатируются с повышенными против расчетных тепловыми нагрузками (особенно ПНД № 3). Следствием этого являются превышение в 1,5—2 раза расчетных скоростей парового потока, набегающего на трубки поверхности нагрева в аппаратах, и возникновение вибрации труб, что приводит к достаточно частым их повреждениям. По этой причине на ряде блоков 300 МВт замена трубных пучков ПНД № 3 и ПНД № 4 потребовалась через 6—7 лет эксплуатации при гарантийном сроке службы 30 лет [1.2].

Недогревы основного конденсата в ПНД № 1 иногда достигают 10—12 °С, а в ПНД № 2— 15—17 °С против 3—4 °С по проекту. Причиной этого кроме отмеченной пониженной плотности вакуумной части турбин являются некоторые конструктивные недостатки, допущенные при проектировании, изготовлении и ремонте подогревателей.

Например, из-за неудачного расположения трубного пучка по отношению к патрубку подвода греющего пара в ПНД № 2 сильно сужается площадь сечения для прохода пара и полное гидравлическое сопротивление парового тракта иногда достигает 40—45 кПа (4—4,5 м вод. ст.). Установка дополнительного ввода пара в корпус позволяет снизить недогрев основного конденсата с 15—17 °С до 7—8 °С при одновременном существенном снижении парового сопротивления этих аппаратов. Возможные варианты конструктивного выполнения этого узла подробно освещены в [1.2].

Повышенное (до 7—9 °С) значение недогрева основного конденсата в ПНД № 1 и ПНД № 2 объясняется главным образом неэффективностью системы удаления неконденсирующихся газов (воздуха) из корпусов этих аппаратов. Основные причины, снижающие тепловую эффективность этих аппаратов, следующие:

поступление греющего пара в систему отвода воздуха, что приводит к ее запариванию и оттеснению от нее воздуха, который постепенно накапливается в трубной системе и фактически выключает из теплообмена часть поверхности нагрева;

попадание стекающего с поверхности труб и из гидрозатвора конденсата греющего пара в систему отвода воздуха;

отсутствие необходимой организации движения потока пара на отдельных участках трубной системы и образование по этой причине застойных, плохо вентилируемых паром зон;

расположение нижней части трубного пучка (гибы трубок поверхности нагрева) в области, где скорость практически равна нулю (ее значение определяется в основном количеством отводимой из аппарата паровоздушной смеси). Поэтому возможно образование застойных зон, в которых также накапливается воздух.

Для устранения указанных недостатков в эксплуатации реконструируются системы отвода воздуха из вакуумных подогревателей (рис. 4.27) путем организации двух ступеней повышения концентрации воздуха в отводимой паровоздушной смеси и увеличения средней скорости пара в трубном пучке [1.2].

Относительно небольшой перепад давлений между ПНД № 3 и ПНД № 2 [например, на турбине К-800-240-3 он равен 0,16 МПа (1,6 кгс/см2)] вызывает необходимость уменьшения гидравлического сопротивления линии отвода конденсата греющего пара из ПНД № 3 в ПНД № 2. С этой целью устанавливают клапан, регулирующий уровень в ПНД № 3 непосредственно перед ПНД № 2 (рис. 4.28).

Таким образом, задача эксплуатации систем регенерации низкого давления состоит прежде всего в обеспечении высокой и стабильной тепловой эффективности вакуумных ПНД. Поэтому в последнее время на ряде блоков поверхностные ПНД № 1 и ПНД № 2 заменили смешивающими (контактными) подогревателями.