Устройства уплотнения проходов кабелей предназначены для предотвращения или уменьшения до допускаемых пределов утечки сред и обеспечения прочности проходов кабельных трасс через судовые конструкции. В судостроении под непроницаемостью понимается способность конструкций не пропускать воду или другие жидкости. Под герметичностью подразумевается способность конструкций препятствовать распространению газообразных веществ и аэрозолей.

Разработкой научных основ и практических методов уплотнения объектов в различных областях техники занимается наука герметология [3, 8, 36}. Герметичность, непроницаемость и прочность прохода кабелей в основном достигаются тремя методами: адгезионным (клеевым, вулканизированным или паяным) соединением кабелей в устройствах уплотнения, механическим обжатием соединений кабелей с уплотнительным элементом и корпусом, а также комбинацией этих двух методов.

По количеству проходящих кабелей уплотнения делятся на групповые и одиночные. Наиболее распространенное в отечественном судостроении типовое устройство уплотнения прохода кабелей (УУПК) через переборки и палубы (см. рис. 1.2) основано на адгезионном методе и состоит из проходной коробки, в которой расположены кабели. Торцы коробки заделаны эпоксидной замазкой, а ее полость заполнена компаундом К-126.

Заливочный компаунд К-126 состоит из эпоксидной смолы ЭД-5, жидкого тиокола НРБ-2, полиэфира МГФ-9, полиэтиленполиамина и имеет следующие технические характеристики:

Адгезия на сдвиг, МПа: к оболочкам кабелей .0,7-1

к корпусу коробки 2-4

Время отверждения начальная стадия, ч 24

полное отверждение, сут ..6-10

Коэффициент линейного расширения .127·10-8

Теплопроводность, Вт/м с 16,3·10-2

Плотность, г/см3 1,27-1,3

Вязкость, Па/с ...20-30

Преимущество данного устройства заключается в повышенном коэффициенте полезной площади и в простоте применения при проектировании кабельных трасс. К недостаткам устройства относятся невозможность уплотнения кабелей с полиэтиленовой и фторопластовой оболочками и демонтажа кабелей из трассы, трудоемкость и вредность для рабочего монтажных переходов торцовки, заливки. В Восточной Германии для подобных конструкций (см. рис. 1.2) вместо компаунда изготовляют уплотнительную массу KVM на основе цемента, которая при отверждении расширяется и, обжимая кабели, уплотняет их проход. Масса получается при перемешивании порошка и жидкости в соотношении объемов 2:1. Ширина коробки в части, заливаемой массой KVM, не менее 150 мм.

Рис. 1.9. Разъемное групповое УУПК

1 — узел сжатия; 2 — корпус; 3 — упрочняющие пластины; 4 — уплотняющие элементы; 5 — кабели

Время отверждения массы в зависимости от температуры окружающей среды 24—36 ч. Такая конструкция позволяет уплотнить все типы кабелей, однако коэффициент полезной площади всего 0,35, устройство выдерживает давление воды только до 0,12 МПа, срок службы конструкции 15 лет. Токсичность заливочной массы существенно меньше компаунда К-126.

Широкое применение в странах Западной Европы получили групповые УУПК, основанные на механическом обжатии в корпусе кабелей с резиновыми уплотнительными элементами (рис. 1.9). Толчком к изготовлению таких устройств послужило изобретение Браттберга (Швеция), запатентованное им в 1963 г. В настоящее время аналогичные усовершенствованные устройства производятся в Великобритании и ФРГ.

В этих устройствах имеются уплотняющие элементы в виде резиновых параллелепипедов с цилиндрическими пазами, в которых размещены кабели. Между слоями уплотнительных элементов находятся металлические пластины с выступами по краям, которые повышают прочность устройств при действии гидростатического давления, а также способствуют равномерному сжатию уплотнительных элементов. Узел сжатия, состоящий из болта, резиновой и металлической пластин, служит для создания необходимых контактных напряжений на всех сопрягаемых поверхностях. Устройства рассчитаны на гидростатическое давление до 0,6 МПа, позволяют демонтировать кабели из трассы, отличаются простотой и химической безопасностью при монтаже и эксплуатации. Однако в устройствах мал коэффициент полезной площади, требуется большое количество типоразмеров резиновых уплотнительных элементов.

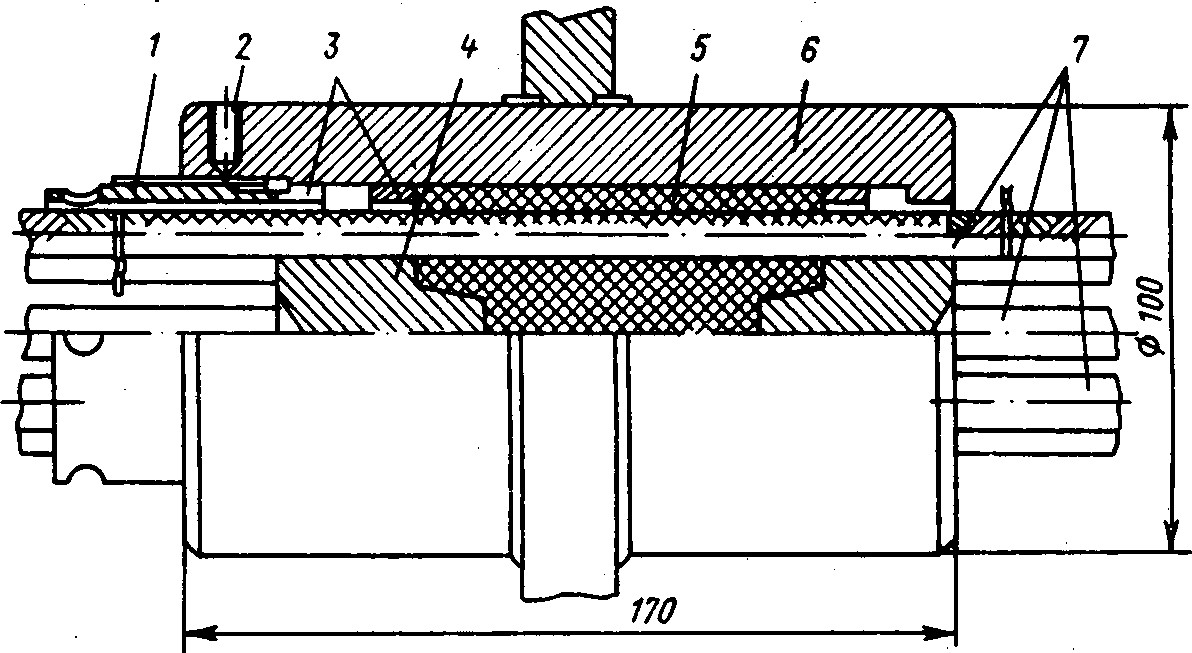

На принципе механического обжатия работает устройство для уплотнения прохода от 0 до 8 оконцованных оптических кабелей типа ОКН-1

Рис. 1.10. Устройство уплотнения прохода оконцованных оптических кабелей

1 — гайка; 2 — стопорный винт; 3 — кольцо; 4 — прижим; 5 — резиновая втулка; 6 — корпус; 7 — оптические кабели

(рис. 1.10).

Рис. 1.12. Сальник кабельный

Рис. 1.11. Типовое УУПК с торцевой коробкой 1 — оптический кабель; 2 — резиновая прокладка; 3 — нажимная планка; 4 — цилиндрический перфорированный разделитель; 5 — компаунд; 6 — торцевая коробка; 7 — электрический кабель Корпус устройства вваривают в переборку. Внутри корпуса кабели находятся в отверстиях уплотнительной резиновой втулки, которая с торцов имеет прижимы с пазами для кабелей. Предотвращение выдавливания резиновой втулки через пазы прижимов достигается при надевании ни них металлических колец. Для укладки кабелей во втулку в ее отверстиях выполнены продольные разрезы. С помощью гайки, колец и прижимов в устройстве сжимается резиновая втулка, которая уплотняет проход кабелей. После обжатия втулки гайка фиксируется стопорным винтом.

1 — шайба; 2 — эластичный уплотняющий элемент; 3 — гайка; 4 — кабель

В устройстве кроме обжатия используется принцип самоуплотнения. При увеличении гидростатического давления с любой из разделяемых сторон резиновая втулка дополнительно сжимается, обеспечивая непроницаемость устройства. На адгезионно-механическом методе основано типовое устройство уплотнения с торцевыми кабельными коробками (рис. 1.11). Устройство состоит из коробки, по концам которой находятся нажимные планки с резиновой прокладкой. Кабели проходят через отверстия в нажимной планке и прокладке, которые прикреплены нажимным фланцем к коробке. Полость коробки заполнена эластичным компаундом. Такие устройства стойки к повышенному гидростатическому давлению, но при этом увеличивается трудоемкость их изготовления и монтажа. Для уплотнения в торцевых коробках оконцованных оптических кабелей, у которых диаметр соединителя в 2—2,5 раза превышает диаметр кабеля, применяется цилиндрический, перфорированный разделитель на три кабеля (см. рис. 1.11). Разделитель надевают на кабели до их оконцевания. При монтаже разделитель вместе с кабелями вставляют в торцевую коробку и заливают компаундом одновременно с электрическими кабелями. Таким образом, для уплотнения группового прохода электрических и оптических кабелей используются все известные методы: адгезионный, механический и адгезионно-механический.

Сальниковые уплотнения проходов кабелей — наиболее распространенный вид (ГОСТ 4860.1—83, ГОСТ 4860.2—83) одиночного уплотнения кабелей (рис. 1.12). В данной конструкции реализован метод механического обжатия. При сжатии эластичного уплотняющего элемента возникают контактные напряжения в соединениях кабель — уплотнитель, которые противодействуют проникновению внешней среды вдоль кабеля и по стенкам корпуса, а силы трения препятствуют осевому смещению кабелей под влиянием давления внешней среды. Важно установить минимально допускаемую величину контактных напряжений на кабель (см. п. 3.3) , так как при больших напряжениях наблюдаются ползучесть оболочки и изоляции жил кабеля, усадка уплотнителя, а затем разгерметизация уплотнения.

Сальники применяются как при проходе кабелей через переборки и палубы, так и при вводе их в аппаратуру. Подобные вводы использованы в подводном аппарате ASHERAH, который рассчитан на глубину погружения 18 м [37].

На адгезионно-механическом принципе уплотнения основан кабельный ввод, рассчитанный на одностороннее действие гидростатического давления (рис. 1.13). Для обеспечения демонтируемости кабеля в корпусе ввода через уплотнительную прокладку вставлена металлическая гильза, которую крепят гайками к корпусу. Кабель в гильзе закрепляют

Рис. 1.13. Кабельный ввод

1 — гайки; 2 — корпус; 3 — уплотнительная прокладка; 4 — шнур, пропитанный в компаунде; 5 — гильза; 6 — герметик; 7 — кабель; 8 — чехол

пропитанным в компаунде асбестовым шнуром, который наматывается на кабель. Асбестовый шнур гарантирует прочность соединения кабеля с гильзой. Для уплотнения прохода кабеля используют герметик и резиновый чехол, которые образуют конусную часть ввода, находящуюся под действием гидростатического давления. Основное преимущество сальниковых уплотнений заключается в том, что достаточно просто, с помощью наматываемого шнура, выбирается зазор между кабелем и корпусом сальника, образованный допуском на диаметр кабеля. К недостаткам таких устройств относятся большие габариты и токсичность операции уплотнения кабельного ввода.

Адгезионно-механический принцип уплотнения использован в конструкции ввода оптических волокон (рис. 1.14), выдерживающего гидростатическое давление до 80 МПа [38]. Оптические волокна гальваническим способом покрывают коваром, а затем с помощью пайки соединяют с медной втулкой, которую с одного конца заполняют эластичным материалом, а с другого — эпоксидной смолой. Та часть втулки, в которой выполнено герметичное крепление волокон, постоянно обжимается давлением рабочей среды. При изготовлении ввода на первичное покрытие волокна, толщина которого не более 10 мкм, гальваническим способом наносят слой 1—2 мкм ковара. Затем волокна впаивают во втулку из медного сплава, причем слой припоя составляет не менее 20 мкм. Длина уплотняемого участка 5 мм. Такое соотношение размеров и материалов создает эффект самоуплотнения волокон во вводе при действии рабочего давления среды.

Рис. 1.14. Ввод оптических волокон

1 — эластичный материал; 2 — ковар; 3 — эпоксидная смола;

4 — медная втулка; 5 — припой; 6 — оптические волокна

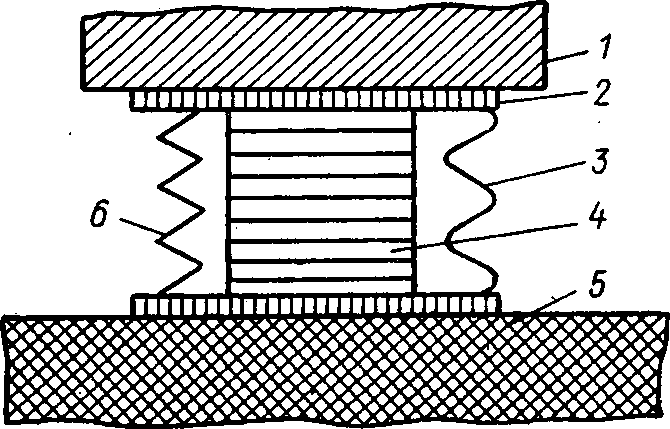

Рис. 1.15. Функциональная схема УУПК

1 — корпус; 2 — неподвижное соединение; 3 — уплотняющий элемент; 4 — упрочняющий элемент; 5 — кабель; 6 — сжимающий элемент

Рассмотренные устройства уплотнения можно представить в виде функциональной схемы, которая состоит из условно изображенных соединений корпуса и кабеля (или кабеля с кабелем) (рис. 1.15). Между этими соединениями находятся уплотняющий, сжимающий и упрочняющий элементы. В зависимости от конструкции устройства функции соединения, уплотнения, сжатия и упрочнения могут совмещаться либо в одной детали, либо в нескольких. В устройстве с проходной коробки функции неподвижного соединения, уплотнения и упрочнения выполняет застывший в коробке компаунд (см. рис. 1.2). Функция сжатия в адгезионном методе уплотнения не используется. В устройстве, основанном на механическом обжатии кабеля (см. рис. 1.9), функции соединения и уплотнения выполняют резиновые элементы и упрочнение осуществляется с помощью металлических прижимных и разделительных пластин, которые перемещаются в устройстве при закручивании болта.

Рис. 1.16. Классификация устройств уплотнения проходов электрических и оптических кабелей и их элементов

Функциональная схема устройств уплотнения прохода кабелей существенно отличается от аналогичной схемы широко распространенных и изученных машиностроительных контактных уплотнений [3] тем, что дополнительно вводится элемент, обеспечивающий прочность соединения кабелей с поверхностью корпуса при действии на кабель давления внешней среды.

Технические требования к устройствам уплотнения включают требования к конструкции, к стойкости и прочности при механических и климатических воздействиях, к надежности, к безопасности и технологичности. Основная часть требований обусловлена как спецификой применения устройств на судах, так и свойствами объектов уплотнения электрических и оптических кабелей.

Требования к конструкции зависят прежде всего от назначения устройства, которое определяется рабочим давлением, периодом и направлением его действия, количеством, диаметром и типом кабелей, видом рабочей среды. В судостроении применяются устройства уплотнения, рассчитанные на действие гидростатического давления от 0,2 МПа при проходе кабельных трасс через переборки и палубы надводных судов до 110 МПа при проходе кабеля через корпус глубоководного аппарата [25]. Направление действия давления в значительной мере влияет на конструкцию устройства. Существуют устройства, непроницаемые при одностороннем (см. рис. 1.13) , а также при двухстороннем (см. рис. 1.9- 1.11) направлениях действия среды.

Кроме того, на работе устройства сказываются факторы, связанные со следующими особенностями кабелей: отдельные материалы оболочки кабелей (полиэтилен, фторопласт, кремний-органическая резина) не обладают адгезией к уплотнителю; кабели, например, с полиэтиленовой оболочкой и изоляцией имеют низкий предел ползучести при кольцевом обжатии; допуск на увеличение диаметра кабелей достигает 10%; некоторые кабели снаружи покрыты экранами или плетенками из металлических проволок. При конструировании устройств уплотнения стремятся повысить коэффициент полезной площади для компактного размещения кабельных трасс на судне. При этом часто требуется обеспечить возможность демонтажа части кабелей из трассы.

В устройствах уплотнения проходов кабелей в радиорубки и другие помехозащищенные помещения судна предусматриваются меры по обеспечению непрерывности экранирования.

Для систематизации многообразия устройств уплотнения, а также для ускорения поиска аналогов по известным конструктивным требованиям предлагается следующая классификация (рис. 1.16). Все устройства уплотнения проходов электрических и оптических кабелей, а также их элементов разбиты на три класса в зависимости от объекта уплотнения. Большинство устройств предназначены для уплотнения прохода кабелей по его наружной оболочке (см. рис. 1.9-1.12).. Однако встречаются случаи, когда требуется уплотнить как проход самого кабеля, так и его элементов — электрических жил или оптических волокон. В отдельных конструкциях, рассчитанных в основном на высокое давление, в проходе уплотняются только оптические волокна или электрические проводники, а затем уже к ним подключаются кабели.

По количеству уплотняемых объектов (кабель, волокно, проводник) устройства делятся на два подкласса: для группового прохода (см. рис. 1.2, 1.9 — 1.11) и одиночного (см. рис. 1.12, 1.13). В устройствах уплотнения группового прохода кабелей встречаются простые варианты с несколькими кабелями одинакового диаметра (см. рис. 1.10) и наиболее сложные, с десятками кабелей самых разных диаметров, конструкций и материалов оболочки (см. рис. 1.9, 1.11).

В процессе эксплуатации при модернизации оборудования требуется демонтаж кабелей и замена их на новые. При этом устройства уплотнения должны иметь разъемные соединения кабеля с корпусом. Другие же устройства не предусматривают демонтажа кабелей, и в них используются неразъемные соединения. По признаку разъемности соединений все устройства в данной классификации разделены на два типа. Таким образом, по основным конструктивным признакам устройства делятся на классы, подклассы и типы.

В зависимости от физического состояния рабочей среды устройства разбиты на два вида: для жидких и газообразных сред. Большинство устройств обеспечивает непроницаемость при повышенном гидростатическом давлении. Однако известны устройства для обеспечения герметичности проходов кабелей и их элементов при повышенном давлении воздуха, даже гелия, обладающего высокой проникающей способностью.

Одним из основных факторов, влияющих на конструкцию уплотнения, является направление действия давления рабочей среды. Применяются две группы устройств уплотнения (см. рис. 1.16). На устройства первой группы давление действует только с одной стороны корпуса (см. рис. 1.13). Для устройств второй группы возможно действие давления как с одной стороны корпуса, так и с другой. К этой группе относятся устройства уплотнения проходов кабелей через переборки судна (см. рис. 1.2). В аварийной ситуации гидростатическое давление может действовать в любом из разделяемых переборкой помещений. Таким образом, виды и группы данной классификации характеризуют главные внешние факторы — рабочую среду и направление ее действия.

Требования к стойкости и прочности устройств уплотнения к механическим, а также климатическим воздействиям заключаются прежде всего в том, что устройства в течение 15 мин должны выдерживать гидростатическое давление в 1,5 раза больше номинального и в течение 24 ч сохранять водонепроницаемость при номинальном давлении. Прочность устройства уплотнения не должна быть меньше прочности конструкции, на которой оно установлено. Большинство устройств сохраняет прочность при заданном количестве циклов изменения давления рабочей среды, а также герметичность при небольшом давлении газа. Стойкость и прочность устройств, расположенных на переборках и палубах, к вибрации, удару, повышенной влажности воздуха, к инею, росе и соляному туману такие же, что и к кабельным трассам.

Требования по надежности накладывают ограничения на срок службы устройств уплотнения. Обычно долговечность устройств совпадает с долговечностью изделия, на котором они установлены. Срок службы кабельных вводов в приборах равен сроку службы этих приборов, а назначенный срок службы устройств в переборках и палубах судна 25 лет. Предельное состояние устройства в первую очередь зависит от качества уплотнительных элементов и кабеля.

Требования к безопасности устройств уплотнения проходов кабелей прежде всего сводятся к противопожарной защите. Все судовые конструкции делятся на три типа: огнестойкие (тип А), огнезадерживающие (тип В) и конструкции из негорючих материалов (тип С). Устройства уплотнения проходов кабелей могут находиться на конструкциях всех типов, поэтому к уплотнениям предъявляются наиболее жесткие требования огнеопасности.

Огнестойкие конструкции образуются переборками или палубами, которые изготовлены из стали или другого равноценного материала. Они достаточно жесткие и выполнены таким образом, чтобы было предотвращено прохождение через них дыма и пламени до конца 60 мин стандартного испытания огнестойкости. Они изолированы негорючими материалами так, чтобы средняя температура на стороне, противоположной огневому воздействию, не повышалась более чем на 139° С по сравнению с первоначальной; при этом температура в любой точке и в любом соединении не должна повышаться более чем на 180° С по сравнению с первоначальной. В зависимости от времени, в течение которого обеспечивается соблюдение указанного перепада температур в процессе стандартного испытания огнестойкости, конструкциям присваиваются следующие обозначения: А-60 — в течение 60 мин, А-30 — 30 мин, А-15 — 15 мин, А-0 — в течение 0 мин. Стандартное испытание огнестойкости конструкций определяет их способность противостоять нагреву с любой стороны образца во время испытания до следующих температур, отсчитываемых от начальной температуры печи: к концу первых 5 мин нагрева — 556°С, 10 мин — 669°С, 15 мин — 718°С, 30 мин — 821°С, к концу 60 мин нагрева — 925° С.

При монтаже устройств, содержащих эпоксидно-тиоколовый компаунд, не допускается превышение в воздухе предельно допустимой концентрации химически вредных веществ. Большая группа устройств уплотнения в эксплуатации выполняет свои функции лишь в аварийной ситуации при затоплении отдельных помещений судна и обеспечивает его живучесть.

Производственная технологичность устройств уплотнения, как правило, определяется трудоемкостью операции уплотнения, так как такие работы не поддаются эффективной механизации из-за сложности производственных условий на строящемся судне. Одно из направлений снижения трудоемкости и повышения культуры производства уплотнения состоит в переходе от строительных технологических переходов торцовки, заливки, как например, в устройствах с проходными коробками (см. рис. 1.2), на операцию сборки устройства из резиновых деталей (см. рис. 1.9, 1.10). Технологичность устройств зависит также от трудоемкости заводского изготовления деталей, а также от материалоемкости устройства.

Качество вновь разработанных устройств уплотнения проверяют в ходе приемочных испытаний опытных образцов, а при строительстве судна - приемосдаточными испытаниями в составе проверки помещений на непроницаемость и герметичность. При изменении материалов или незначительном усовершенствовании конструкции устройства уплотнения проводятся типовые испытания образцов.

Применяются следующие оценки герметичности или непроницаемости устройств уплотнения: качественная („герметично” — „негерметично”) ; количественная (определение утечки рабочей среды) и оценка интенсивности утечки индикаторной среды с помощью приборов — течеискателей. Оценку качества герметичности проводят после монтажа кабельных трасс наддувом воздуха в судовом помещении до заданного давления с целью выявления мест утечки и устранения дефектов. Она необходима также в периоды эксплуатации и после плановых ремонтов судна. Требование герметичности означает при этом отсутствие падения давления воздуха в течение установленного времени. Проникающая способность газов значительно выше, чем жидкостей, поскольку их вязкость на два- три порядка меньше вязкости рабочих жидкостей. Например, утечки воздуха в 10 раз превышают утечки керосина и в 40 раз утечки воды [36].

Визуальными методами выявляют места возможной утечки в уплотнениях с жидкими рабочими средами. Критерий оценки - образование подтеков без каплепадения, подтекания с каплеобразованием, капельные утечки. Визуальный метод контроля со сбором утечек применяется в устройствах уплотнения с нормированными утечками. Визуальный метод контроля с применением окраски также позволяет выявить места возможной утечки. Некоторые составы для окраски меняют цвет в местах утечки.

Визуально-каталиметрический метод основан на химической реакции вводимых в контрольную или рабочую среду специальных веществ — катализаторов с компонентами окраски. Вследствие каталитического характера реакций метод имеет повышенную чувствительность (0,001 мм3/м · с).

В ряде случаев УУПК проверяют на герметичность пневматическими испытаниями. В замкнутом объеме в результате утечек давление газа снижается. Измерение изменения давления в системе при статических условиях, а также при строго постоянной температуре позволяет оценить суммарные утечки. Чувствительность метода 10-4 Вт. Метод обмыливания мест возможной утечки выявляет дефекты и ускоряет проведение контроля непроницаемости судовых помещений. В качестве покрытия применяются специальные составы, что позволяет повысить чувствительность реакций до 10-6 Вт. При контроле методом вакуумирования контролируемый объект помещают в хорошо герметизированную камеру, в которой поддерживается разрежение. О герметичности объекта судят по интенсивности откачки из камеры.

При контроле методом аквариума изделие погружают в прозрачную жидкость и наблюдают за появлением пузырьков контрольного (или рабочего) газа в местах негерметичности изделия. При использовании воздуха и воды метод оценивает утечки 10-5 —10-6 Вт. Применение водорода и спирта повышает чувствительность до 5·10-8 Вт.

При контроле устройств уплотнения особо ответственного назначения применяются специальные среды и приборы — течеискатели. Для контроля существуют следующие среды и течеискатели: гелий, гелиево-воздушная или гелиево-азотная смеси и гелиевые течеискатели ПТИ-10, ПТИ-7, СТИ-11, МХ1104; фреоны 12 и 22 в смеси газов и галоидные течеискатели ГТИ-6, ГТИ-3; воздух и акустические течеискатели ТУЗ-2, ТУЗ-5М, АТ-2; синтетические газы и течеискатели с магнито разрядными датчиками.

Высокую точность обнаружения утечек (до 10-14 Вт) обеспечивает метод накопления, при котором утечки пробного газа отводятся в специальную герметичную камеру с течеискателем. Чувствительность контроля гелиевым течеискателем составляет 10-7—10-13 Вт, а течеискателем с магнитными датчиками — 10-8 Вт. При выборе метода контроля следует иметь в виду, что высокочувствительные специальные методы очень трудоемки и дороги, поэтому их применяют только для особо ответственных устройств уплотнения.