1.2. Электрические и оптические кабели

Электрические и оптические кабели являются главными функциональными элементами трассы. Электрический кабель — это пригодное для прокладки в земле и под водой кабельное изделие из одной или более изолированных жил (проводников) в металлической или неметаллической оболочке, поверх которой в зависимости от условий прокладки и эксплуатации может иметься соответствующий защитный покров, в последний может входить броня (ГОСТ 15845—80). Оптический кабель — это кабельное изделие, которое представляет собой единую конструкцию, состоящую из одного или нескольких оптических волокон и обеспечивающую их работоспособность в заданных условиях эксплуатации (ГОСТ 26599-85).

Некоторые особенности заметно выделяют кабельные изделия из общей группы электротехнических изделий. Прежде всего для кабелей не вполне подходит термин „изделие”, которым определяется неизменность конструкции на всех стадиях ее использования. На практике кабель, поступающий на монтаж, разрезают на куски, причем длина их может быть различной. Затем его монтируют в трассе, в результате чего подвергают растяжению изгибу, кручению, поперечному и кольцевому сжатию. После этого концы кабеля разделывают, выполняют контактное оконцевание, подключают к электрооборудованию. Таким образом, кабельное изделие, смонтированное в трассе и подключенное к оборудованию, отличается от выпущенного предприятием-изготовителем, во-первых, своей длиной, во-вторых, физическим состоянием. Эти особенности требуют рассмотрения кабеля как составного элемента судовой трассы.

Технические требования к конструкции кабеля, методы расчета их электрических и тепловых параметров подробно излагаются в работах Д, С. Бачелиса, Н. И. Белоруссова, А. Е, Саакяна [1], Н, И. Белоруссова [2], Л. И. Кранихфельда, И. Б. Рязанова [15], М. Ю. Пошерстника, М. А. Сютиной [28] и других авторов [12,13, 16, 21].

Судовые кабели из-за специфики их эксплуатации относятся к группе кабелей специального назначения. Различают кабели энергетических установок, осветительных систем, цепей сигнализации, контроля, управления, телефонной связи. В зависимости от применяемого материала изоляции и оболочки основные типы низкочастотных электрических кабелей разбиты на четыре группы (табл. 1.2). Эти группы объединяют более трех тысяч марко-сечений кабеля, механические характеристики материалов которых приведены в табл. 1.3.

Применение материала изоляции жил обусловливается нагревостойкостью, долговечностью, стойкостью к продавливанию во время скрутки жил, технологичностью и экономичностью конструкции. Установлено, что толщина изоляции, выбранная в соответствии с этими условиями, во всех случаях обеспечивает электрическую прочность. Значительная податливость материала изоляции жил (резина, пластмасса) увеличивает поперечное сужение кабеля при монтажном растяжении.

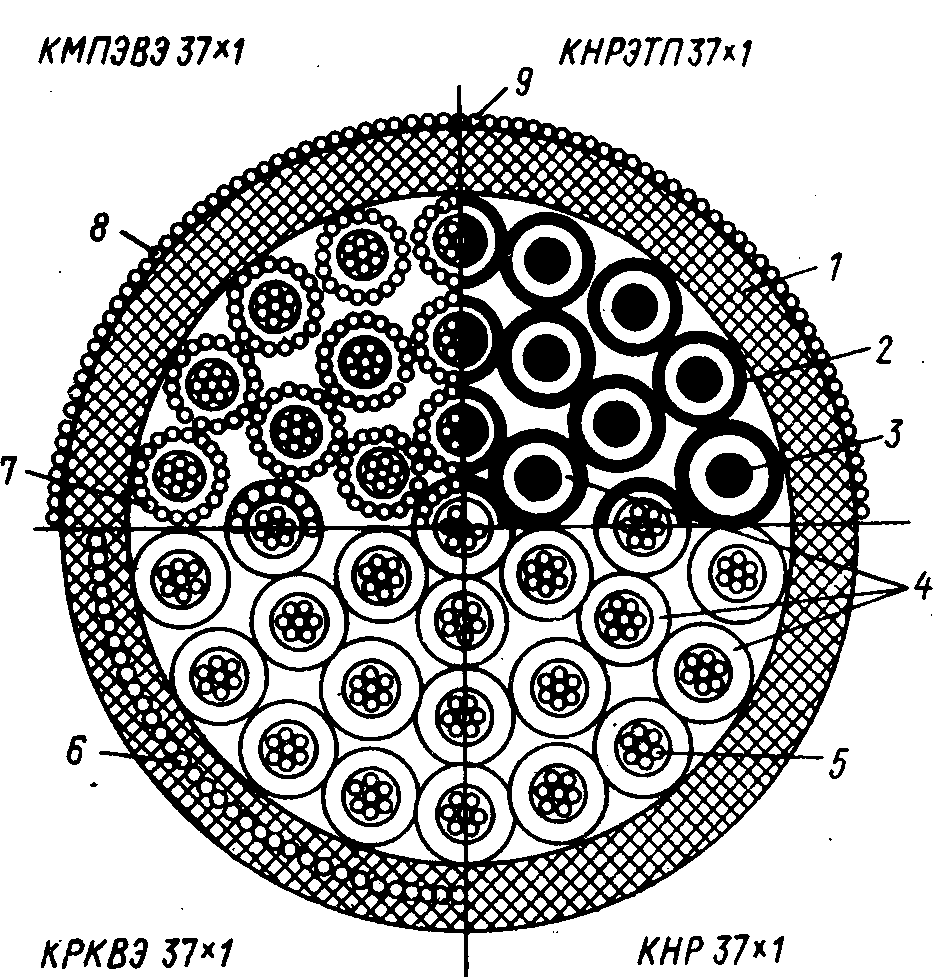

Конструкция судового электрического кабеля (рис. 1.5) представляет собой сложную стержневую систему, которая включает в себя сердечник, состоящий из концентрически скрученных по винтовой линии повивов жил, и цилиндрическую оболочку из полимерного или эластомерного материала. Оболочки кабелей предназначены для защиты изоляции токопроводящих жил от воздействия влаги, солнечной радиации, химически агрессивных сред, механических повреждений.

Таблица 1.2. Марки и физико-механические свойства судовых кабелей

Материал изоляции и оболочки кабелей | Марка кабеля | Количество двойных изгибов | Допустимая температура на жиле, С |

Кабели с резиновой изоляцией в резиновой или свинцовой оболочке | НГРШМ, НРШМ | 15-60 |

|

МРШНЭ, МРШН, МЭРШНЭ-100, МРШН-100 | 1000 |

| |

СРМ | 1 | 65 | |

КНР, КНРЭ, КНРУ, АКИРП, КНРП, КНРТ, КНРпТ, КНРТЭ, КНРпТЭ, КНРЭТ, КНРЭТЭ, КНРпТУ, КНРЭТУ, КНРТП, КНРпТП, КНРЭТП | 5-10 |

| |

Кабели с резиновой изоляцией в оболочке из поливинилхлоридного пластиката | КНРк, КНРЭк, КНРПк, КНРТЭк, КНРЭТЭк, КНРпТк, КНРпТЭк, КНРпТПк | 5-10 | 75 |

Кабели с изоляцией из кремний-органической резины или радиационно-сшитого полиэтилена в оболочке из поливинилхлоридного пластиката | КРКВ, КСРПВ | 10-20 |

|

КРКВЭ, КСРПВЭ | 15 | 85 | |

Малогобаритные кабели с пластмассовой изоляцией и оболочкой | кмпв, кмпвэ, кмпвэв, | 10 | 70 |

кнпэв, кмпэвэв, кмввэ | — |

|

Таблица 1.3. Механические характеристики материалов судовых кабелей

При выборе толщины оболочки важно учитывать технологичность изготовления и механическую защиту жил от продавливания, надреза, истирания и т. д. Толщину оболочки определяют эмпирическим путем. Поскольку оболочку изготовляют в основном из полимерных материалов, модуль упругости которых на порядок меньше модуля упругости медных проволок, она несущественно сказывается на прочности и жесткости кабеля при монтажном растяжении и изгибе с растяжением. Однако при поперечном сжатии в устройствах крепления и уплотнения материал оболочки и ее толщина в значительной мере определяют длительную прочность кабелей.

Рис. 1.5. Поперечное сечение судовых кабелей

1 — оболочка; 2 — экран жил из металлизированной бумаги; 3 — проводник; 4 — изоляция жил; 5 — многопроволочная жила; 6 — экран кабеля, расположенный между оболочками; 7 — проволочный экран жил; 8 — наружный экран кабеля; 9 — защитная оплетка

Жилы содержат проводник из одной медной проволоки или набора таких проволок, скрученных по винтовой линии концентрическими повивами (см. рис. 1.5). Для увеличения гибкости кабеля, стойкости его КМПЭВЭ 37X1 — малогабаритный кабель с полиэтиленовой изоляцией»в поливинилхлоридной оболочке с экранированными жилами и общим экраном, число жил 37, сечение жилы 1 мм2; КНРЭТП 37X1 — телефонный кабель с резиновой изоляцией; в оболочке из резины, не распространяющей горения; с экранированными жилами и общим экраном; КНР 37X1 — кабель с резиновой изоляцией; в оболочке из резины, не распространяющей горения; КРКВЭ 37X1 — кабель с изоляцией из кремний-органической резины в оболочке из поливинилхлоридного пластиката; к перегибам и вибрации жилы и проволоки жил скручивают повивами.

Повив проволок и жил — это набор винтовых элементов, центры сечения которых расположены на одной окружности. Кабели, состоящие из жил многопроволочной конструкции, — это кабели двойной скрутки, так как сначала скручивают проволоки в жилу, а затем жилы в кабель. Многожильные кабели содержат от одного до трех повивов жил. С уменьшением шага скрутки элементов кабеля возрастают его гибкость и стойкость к перегибам, однако увеличиваются масса кабеля и трудоемкость изготовления, уменьшается его прочность. При скрутке повивами в одном направлении сердечник оказывается более гибким, но менее устойчивым, склонным к раскручиванию при растяжении. Одна из главных характеристик конструкции кабеля — площадь поперечного сечения жилы. Выбор сечения жилы зависит от назначения судового кабеля и устанавливается расчетом его электрических параметров.

Медные проволоки жил — основные элементы, предел текучести которых определяет механическую прочность кабеля при монтаже и в эксплуатации. В судостроении применяются кабели с сечением жил от 0,35 до 400 мм2 и погонной массой от 0,02 до 10,9 кг/м, Число жил в кабелях нормализовано и в зависимости от марко-сечения колеблется от 1 до 74.

Отдельные марки кабелей имеют экраны жил и оболочки, состоящие из переплетенных в разные стороны по винтовой линии плоских прядей медных оцинкованных проволок. У кабелей некоторых марок экран жил выполняют из металлизированной бумаги (см. рис. 1.5), намотанной внахлест на жилу по винтовой линии. В новых конструкциях судовых кабелей экран расположен между двумя оболочками. Для защиты от механических повреждений у отдельных кабелей на оболочку надета защитная оплетка из переплетенных прядей стальных проволок.

Кабели энергетических установок и осветительных цепей выбирают по токовым нагрузкам, исходя из работы в наиболее тяжелом рабочем режиме. Для кабелей, находящихся под переменной нагрузкой, сечения жил находят по эквивалентному току. При необходимости выполняют проверочный расчет кабелей на нагрев и потерю напряжения, а также на термическую устойчивость. При определении сечения кабелей учитывают род тока, частоту переменного тока, допускаемую температуру нагрева кабелей, температуру окружающей среды, наличие защитных и экранирующих конструкций, вид крепежных изделий для кабелей, ресурс, срок службы, монтажные требования.

Оптические кабели [17] обладают рядом преимуществ по сравнению с электрическими кабелями. У оптических кабелей высокая пропускная способность, позволяющая передать большие объемы информации; минимальные потери мощности оптического сигнала; минимальные массо- габаритные параметры; полная защищенность от внешних электромагнитных полей; повышенная скрытность передаваемой информации в связи с отсутствием индукционных утечек; меньшая удельная стоимость недефицитного сырья — кварца. В настоящее время существует всего лишь несколько марок оптических кабелей, применяемых на судах, — типов ОКиОКН.

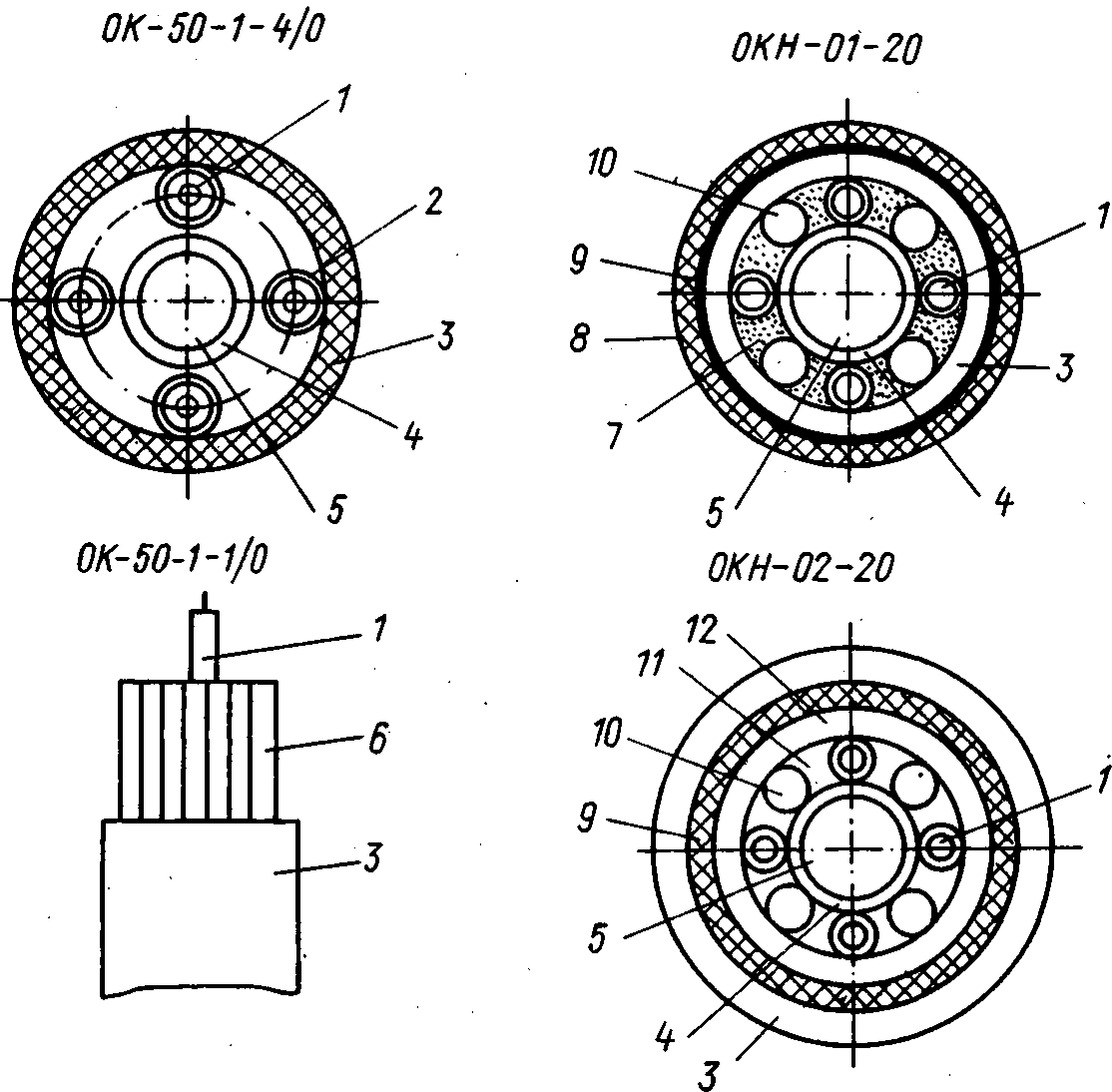

Оптические кабели типа ОК состоят из оптических модулей, скрученных вокруг силового элемента и защищенных наружной оболочкой из поливинилхлорида (рис. 1.6). Оптический модуль представляет собой волокно, свободно уложенное в защитную трубку из полиэтилена или поливинилхлорида, В кабелях типа ОК силовой элемент выполнен из скрученных прочных стекловолокон, покрытых оболочкой из поливинилхлоридного пластиката. Кабель типа ОК-50—1-1/0 включает одно оптическое волокно с заполняющими нитями, которые помещены во внешнюю оболочку.

Рис. 1.6. Конструкции оптических кабелей

1 — оптическое волокно с полиамидным покрытием; 2 — поливинилхлоридная оболочка оптического модуля; 3 — внешняя оболочка; 4 — оболочка силового элемента; 5 — силовой элемент; 6 — заполняющие нити; 7 — герметик; 8 — лента; 9 — оплетка; 10 — кордели; 11 — гидрофобный заполнитель; 12 — оболочка

Кабель типа ОКН-01-20 радиально и продольно герметичен. Кабель состоит из кварц-полимерных волокон, которые скручены вокруг центрального герметизированного силового элемента, загерметизированы сополимером этилена с винилацетатом и покрыты наружной оболочкой из само затухающе го полиэтилена, поверх которой наложены лента из фторопласта Ф-4 и оплетка из стальных проволок.

В кабель типа ΌΚΗ-02-20 входят кварц-полимерные волокна, скрученные вокруг силового центрального элемента и покрытые двумя оболочками из само затухающе го полиэтилена, между которыми расположена оплетка из стальных проволок. В пустоты введен гидрофобный заполнитель, обеспечивающий радиальную герметичность кабеля при гидростатическом давлении не более 0,2 МПа. Число оптических волокон в кабелях ОК и ОКН колеблется от 1 до 12. Диаметры кабелей находятся в диапазоне 4 — 14 мм, а погонная масса составляет 0,025—0,16 кг/м.

Оконцевание кабелей оптическими соединителями, как правило, выполняют в цеховых условиях, так как требуются прецизионные операции. До начала оконцевания при необходимости на кабеле размещают элементы устройств уплотнения прохода кабелей через корпусные конструкции. Таким образом, на судне монтируют уже не кабель, а кабельную оптическую линию — изделие, состоящее из оконцованного с двух сторон соединителями оптического кабеля, на котором могут быть расположены элементы устройств уплотнения прохода линии через корпусные конструкции.

Требования к стойкости и прочности электрических и оптических кабелей и механическим воздействиям делятся на монтажные и эксплуатационные. Монтаж кабелей производят при температуре не ниже минус 10—15° С. В процессе затяжки и эксплуатации кабели стойки при температуре + 25±10°С к перегибам на угол 180° (см. табл. 1.2; 1.4). Радиус изгиба при укладке в трассу допускается для большинства кабелей не менее пяти их наружных диаметров. Радиус изгиба кабеля при монтаже в труднодоступных местах может быть не менее трех наружных диаметров кабеля при двух изгибах в одном месте. При монтажных изгибах осевое кручение кабеля не допускается. При механизированной затяжке кабелей в трассы тяговые усилия не должны превышать допускаемые нормы (см. п. 3.1, табл. 1.4).

В процессе эксплуатации кабели выдерживают воздействие вибрационных нагрузок при увеличении частоты от 10 до 2000 Гц с максимальным ускорением 19,6 м/с-2, а также одиночных ударов с ускорением 9800 м/с-2 при длительности удара 0,5—2 мс. Большинство судовых электрических кабелей непроницаемы в радиальном направлении при воздействии гидростатического давления до 1,96 МПа, а кабели марок МРШ-100, МРШН, МРЫНЭ и МРШНЭ-100 - до 4,9 МПа, кабели КМПВ - до 5,9 МПа. Среди оптических кабелей поперечной и продольной непроницаемостью при давлении до 5,9 МПа обладают кабели ОКН-01. Нагрузка поперечного сжатия кабелей в подвесках не должна превышать допускаемую (см. табл. 1.4).

Таблица 1.4. Механические характеристики оптических кабелей

Марка кабеля | Количество двойных изгибов | Отношение радиуса изгиба к диаметру кабеля | Допускаемое радиальное напряжение, МПа | Допускаемое растягивающее усилие, Н |

ОК | 50 | 10 | 0,25 | 100-500 |

ОКН | 25 | 10 | - | 1000 |

Требования к стойкости при климатических воздействиях состоят в том, что основная часть электрических кабелей предназначена для работы при максимальной температуре окружающей среды 45° С, минимальной - минус 40° С для кабелей неподвижной прокладки и минус 30°С для кабелей, подключенных к подвижным токоприемникам.

Оптические кабели стойки к воздействиям повышенной температуры среды 70° С в течение 6 ч. Оптические кабели типа ΟΚΗΌ1 работают в интервале температур от 55°С до 0, кабели типа ОКН-02 - в интервале 55°С - минус 40° С, кабели ОК - в диапазоне 55 - минус 30°С. Кроме того, все кабели стойки к воздействиям относительной влажности до 100% при температуре 35°С, морской воды, смазочных масел и дизельного топлива, инея, росы, соляного тумана.

Требования к надежности регламентируют долговечность и сохраняемость кабелей как неремонтопригодных изделий. Показатели надежности кабелей в зависимости от условий эксплуатации и хранения сведены в табл. 1.5.

Опыт многолетней эксплуатации кабелей показал, что основные факторы, определяющие долговечность кабелей в трассе, - это повышенная температура и напряженно-деформированное состояние оболочки и изоляции кабелей. Под воздействием этих факторов происходят охрупчивание изоляции и оболочки, их растрескивание и разрушение. В трещины проникает влага, уменьшается сопротивление изоляции. Большое влияние на старение высоковольтных кабелей оказывает электрическое поле.

Прогнозирование и подтверждение показателей долговечности кабелей выполняют с помощью моделей надежности и ускоренных испытаний. Под ускоренными испытаниями на надежность понимаются такие испытания, время проведения которых существенно меньше заданного показателя — срока службы, срока сохраняемости — при обязательном соблюдении законов изменения параметров. Отношение заданного показателя долговечности ко времени испытаний τи определяет так называемый коэффициент ускорения. Например, Ку=τсл/τи. Коэффициент ускорения испытаний кабельных изделий [12, 16, 22] лежит в пределах от 4 до 20. Область применения ускоренных испытаний ограничивается теми случаями, когда тепловое старение превалирует над остальными факторами старения и износа. На основе результатов, полученных за сравнительно короткое время, путем экстраполяции можно вычислить срок службы изделия при номинальной интенсивности воздействия:![]() , где Т — температура; и Вк — коэффициенты, зависящие от конструкции кабеля и применяемых материалов.

, где Т — температура; и Вк — коэффициенты, зависящие от конструкции кабеля и применяемых материалов.

Если основным фактором, приводящим к старению материалов, является электрическое поле, что характерно для высоковольтных кабелей, то для планирования испытаний на надежность используется модель старения диэлектрика:![]() , где Ак, п — постоянные изоляции; Ен — напряженность электрического поля изоляции; Епр — электрическая прочность изоляций при длительном приложении напряжения.

, где Ак, п — постоянные изоляции; Ен — напряженность электрического поля изоляции; Епр — электрическая прочность изоляций при длительном приложении напряжения.

В тех случаях, когда одновременно с электрическим старением происходит тепловое, более достоверные результаты получаются из эмпирического выражения![]() — постоянные, зависящие от свойств изоляции; W — условная энергия активации;

— постоянные, зависящие от свойств изоляции; W — условная энергия активации;

Таблица 1.5. Показатели надежности судовых кабелей

R = 8,31 кДж·моль-1 К-1 — универсальная газовая постоянная; Т — температура.

В процессе эксплуатации оптических кабелей постепенные отказы возникают в основном в результате статической усталости волокон [17]. Статической усталостью называется процесс медленного роста начальных дефектов волокна под действием растягивающего напряжения, который ускоряется воздействием внешней среды. Для объяснения разрушения волокон от статической усталости привлекаются две модели: коррозионная и термо флуктуационная.

Коррозионная модель описывает разрушение, начинающееся с поверхности, когда разрыв химических связей между молекулами в вершине трещины ускоряется из-за воздействия внешней среды, контактирующей с поверхностью волокна. Явление роста трещин описывается с помощью коэффициента интенсивности напряжения и скорости роста трещин

Yк=![]() , где αт — размер трещины; t — время роста трещины.

, где αт — размер трещины; t — время роста трещины.

В механике разрушения используется эмпирическая зависимость между скоростью роста трещин и коэффициентом интенсивности напряжений Ик=АКn,где А и п зависят от условий эксплуатации, природы материала и параметров окружающей среды. Для волокон из кварцевого стекла с пластмассовой оболочкой п находится в пределах от 15 до 25. Параметры А и п не являются независимыми один от другого. Измерения, выполненные в различных условиях статической и динамической усталости, показывают зависимость между данными параметрами:![]() , где а = 3,387 и b — 11,598 для расплавленной двуокиси кремния в широких пределах влажности. Размерность Кх при этом выражается в Гн -м3/2, а размерность Кк в м·с-1.

, где а = 3,387 и b — 11,598 для расплавленной двуокиси кремния в широких пределах влажности. Размерность Кх при этом выражается в Гн -м3/2, а размерность Кк в м·с-1.

Время разрушения волокон обозначим Тк. Это время, которое проходит от момента приложения напряжения σ до разрушения. Если растягивающие напряжения возникают в процессе изготовления волокна и кабеля, то Тк равно сумме сроков сохраняемости до ввода в эксплуатацию и срока службы кабеля, проложенного на судне. В случае, если остаточные напряжения в волокнах возникают только в процессе монтажа и эксплуатации кабелей, то Тк равно сроку службы кабеля. В дальнейшем для простоты изложения Тк называется сроком службы.

Таким образом, Тк — это время, которое необходимо для того, чтобы фактор интенсивности напряжений Κ1 изменился от своего первоначального значения до критического значения К1с. Тогда Тк можно определить путем интегрирования:

После ряда упрощений срок службы волокна определяется выражением![]() - предел прочности волокна в инертной среде; σ — действующее напряжение в волокне.

- предел прочности волокна в инертной среде; σ — действующее напряжение в волокне.

На основании полученных зависимостей и экспериментально определенных коэффициентов установлено, что если рабочее напряжение в волокне составляет менее 20% предельного первоначального предела прочности σс волокна, то эффект статической усталости пренебрежимо мал. Напротив, когда σ превышает 30% от σс, длительность процесса старения не превосходит несколько дней. Здесь σс представляет собой предел прочности по всей длине рассматриваемого волокна, т. е. предел прочности, который определяется наиболее крупным дефектом. Для волокна длиной 1 км средний предел прочности равен четверти предела прочности, измеренного для образцов длиной 1 м. Если усилие разрыва для одного такого волокна равно 20 Н при длине 1 м (σс — 1600 МПа для диаметра 125 мкм), то оно будет равно 5 Н при длине 1 км. Эффект старения пренебрежимо мал, если рабочая нагрузка меньше 1 Н, что соответствует деформации 0,1%. Таким образом, срок службы оптических волокон зависит от рабочего напряжения и от механических характеристик используемых волокон. Приведенные количественные данные о начальной прочности, рабочем напряжении и сроке службы могут существенно изменяться в зависимости от условий производства волокон.

Однако коррозионная модель не учитывает того, что современные волокна с малыми потерями, изготовленные парофазным осаждением, являются неоднородными (многослойными) структурами, причем тепломеханические характеристики слоев существенно меняются по сечению. Легирование не только изменяет показатель преломления материала, но и увеличивает его коэффициент линейного теплового расширения. Это приводит к появлению в волокне в процессе изготовления значительных термоупругих напряжений, которые могут вызывать его разрушение не из-за коррозии поверхности, а изнутри. Такое разрушение описывается с помощью термофлуктуационной модели.

В волокнах, изготовленных парофазным осаждением, наружная поверхность сжата, что уменьшает возможность коррозионного роста трещины в отсутствие внешнего растяжения. Такие волокна разрушаются не из-за коррозии их наружной поверхности, а изнутри. Причем разрушение может произойти даже в отсутствие внешнего растяжения. Зародыши разрушения расположены при этом в местах максимальных термоупругих напряжений растяжения внутри волокна. Взаимосвязь скорости термофлуктуационного разрушения образца и напряжений в нем можно выразить формулой![]() г- постоянные стекла.

г- постоянные стекла.

После интегрирования формулы по времени получается срок службы при термофлуктуационном разрушении волокна:

В данной формуле принято, что разрушение происходит практически мгновенно, когда К1 достигает значения К1с, т. е. срок службы

определяется процессом медленного роста трещины и составляет Тт=![]()

Итак, для оценки долговечности волокон необходимо учитывать две модели разрушения — коррозионную и термофлуктуационную. Причем коррозионная модель описывает разрушение волокна, начинающееся с поверхности, а термофлуктуационная — изнутри. Скорости разрушения определяются локальными растягивающими напряжениями, т. е. зависят как от внешнего растяжения, так и от термоупругих внутренних напряжений. Считается, что долговечность волокна — это время, необходимое для того, чтобы произошло его разрушение в результате проявления любого механизма.

Требования пο безопасности кабелей состоят из требований по электрической, химической и пожарной безопасности. Изолированные жилы испытывают повышенным напряжением, величина которого зависит от эксплуатационного напряжения кабеля. Кроме того, контролируют сопротивление изоляции.

Около 20—25% всех пожаров вызывается электрооборудованием, и только небольшой процент из них возникает из-за повреждения кабелей. Однако при возникновении пожара кабельные трассы являются каналами распространения пламени. Для повышения пожаробезопасности кабели должны быть огнестойкими, не распространять горение, не выделять много дыма и токсичных продуктов. Огнестойкость кабелей характеризует их способность функционировать при воздействии пламени вне зависимости от степени горючести материалов изоляции и оболочки. Основным критерием огнестойкости является время, в течение которого кабель сохраняет основные свои параметры на требуемом уровне.

Кабели считаются не распространяющими горение, если они, будучи подвергнутыми воздействию открытого пламени в течение заданного времени, после прекращения действия источника пламени не горят самостоятельно, при этом поврежденный пламенем участок по длине не превышает установленных значений. Для количественной оценки нераспространения горения устанавливают максимальные длины поврежденного участка кабеля после прекращения его горения.

Дымообразование при сгорании материала или образца кабеля характеризуется удельной/ оптической плотностью среды в камере заданных размеров.

Кабели, удовлетворяющие требованиям нераспространения горения при одиночной прокладке, могут не соответствовать им при групповой прокладке, кроме того, этот показатель в большой степени зависит от расположения кабелей при горении (количества кабелей в пучке, расстояния между кабелями, угла наклона кабелей к горизонтальной поверхности и др.).

Высокая стойкость кабелей к воздействию пламени может достигаться различными путями. Это — оптимизация устройств крепления и уплотнения проходов кабельных трасс, в которых применяются защитные материалы, обладающие пониженными горючестью и теплопроводностью.

Горючесть полимерных материалов оценивается по величине кислородного индекса (КИ): КИ = 23 - горючий; КИ = (24-28) - ограниченно горючий; КИ = (29-36) — стойкий к воздействию пламени; КИ = 36 — особо стойкий к воздействию пламени.

Требования к монтажной технологичности кабелей в основном сводятся к уменьшению трудоемкости операций их затяжки, укладки, крепления и уплотнения в трассах. Существенную роль в облегчении затяжки и укладки играет уменьшение погонной массы и изгибной жесткости кабеля. Этому способствует переход от оболочек и изоляции из резины к более легким — полиэтилену и поливинилхлориду, а также к принципиально новым — оптическим кабелям [17]. Для уменьшения жесткости кабеля используются многопроволочные медные жилы. Применение кабелей, у которых экраны и плетенки находятся не снаружи, а между двумя оболочками, значительно упрощает операцию уплотнения проходов, экономит материал прокладок, необходимых при контакте кабелей с разнородными металлами крепежных изделий.