Устройства крепления кабельных трасс предназначены для компактного размещения и обеспечения заданных условий эксплуатации кабелей на судне. По виду конструкции устройства делятся на крепления с дискретными и сплошными основаниями для расположения кабелей. Основные виды и области применения типовых устройств крепления сведены в табл. 1.6. К наиболее распространенным устройствам с дискретными основаниями относятся крепления кабельных трасс в подвесках и на скоб-мостах. Крепления в трубах принадлежат к устройствам со сплошным основанием.

Кабельная подвеска — вид крепежного изделия, состоит из опоры, U-образного металлического основания, замка с резиновой прокладкой и винта, фиксирующего замок с основанием. Кабельные подвески подразделяются по типу основания и способу крепления опор к судовым конструкциям (табл. 1.7). Каждый тип в зависимости от материала подвесок делится на группы, которые имеют гамму типоразмеров в зависимости от ширины В, высоты Н и вылета L опоры подвески. Всего существует более 500 типоразмеров стандартных подвесок. Однако по применяемости около 80% составляют подвески 21 группы. Типоразмеры подвесок по соотношению ВХН находятся в широком диапазоне: от 45X130 до 300X260 мм, а вылет изменяется от 0 до 200 мм, что позволяет компактно проектировать кабельные трассы на судне.

Скоб-мосты - вид крепежного изделия для кабелей, состоят из П- или Г-образного основания и замыкающей скобы, которая с помощью винтов соединяется с основанием. Кроме небольших пучков кабелей на мостах часто устанавливают малогабаритную аппаратуру, трубы. Наибольшее распространение получили мосты со стандартными скобами, которые изготовляют в цехе и используют для крепления однорядных небольших пучков кабелей. Соотношение поперечных размеров скобы изменяется от 7X7 до 210X70 мм, а вылет опоры моста — от 20 до 230 мм. Мосты, также как и подвески, изготовляют из сталей 3, 10, а также сплавов АМг5 и ВТ1 — 0. В крепежных изделиях из сплавов АМг и ВТ, находящихся в сырых помещениях, устанавливают прокладки по периметру пучков, содержащих кабели с металлическими оплетками, для исключения соприкосновения разнородных металлов.

В трубах крепят кабели, проходящие в цистернах и других помещениях, где возможны механические повреждения в процессе эксплуатации. Длина секций труб обычно достигает 5 м, а участок поворота на 90° — до 3 м [23]. На одной секции трубы бывает не более двух изгибов на 90° при радиусе не менее трех диаметров трубы. Минимальный диаметр труб для крепления одиночного кабеля: l,25dK для прямых труб; 1,5dK для труб с изгибом. Для крепления нескольких кабелей внутреннюю площадь

сечения труб SТ определяют из соотношений:![]() для прямых труб и

для прямых труб и![]() для труб с изгибом, где dкi — диаметр кабеля; п — число кабелей в пучке.

для труб с изгибом, где dкi — диаметр кабеля; п — число кабелей в пучке.

Таблица 1.6. Виды и области применения типовых устройств крепления кабельных трасс

Для предотвращения повреждения кабелей при затяжке в длинные трубы, как правило, на поворотах располагают монтажные коробки (см. п. 4.4). При вертикальном расположении кабелей в трубах длиной свыше 10 м их крепят внутри труб, для чего также предусматриваются коробки со съемными крышками. В случае выхода из вертикальной трубы пучка кабелей площадью сечения 100 см2 над трубой устанавливают два крепежных изделия с расстоянием между ними 100—150 мм. Кабели в наклонных, U-образных и горизонтальных трубах крепят только перед входом и выходом из трубы. Концы труб развальцовывают, или в них вставляют втулки, предотвращающие кабели от повреждения. Существуют следующие виды соединения секции труб: встык с резьбовым или сварным закреплением муфты и внахлест с помощью дюритового крепления. Торцы труб уплотняют во избежание попадания посторонних предметов и для предотвращения проникновения влаги и газов в соседние помещения.

К менее распространенным типам устройств относятся устройства крепления кабелей на скобах, на панелях, в желобах. Скобами к сплошным деревянным покрытиям крепят пучки из одного — трех кабелей небольшого диаметра.

Желоба применяются в трассах, которые необходимо защитить от возможных механических повреждений кабелей, например в грузовых трюмах. Желоба нормализованы и предназначены для свободной укладки кабелей.

На металлических перфорированных панелях фиксируются небольшие пучки кабелей в местах, где их нельзя крепить к деталям корпусного набора (например, под съемными настилами в машинных отделениях, для перехода трассы кабелей с переборки к генератору и т. п.). Панели собирают либо в цехе, либо прямо на судне.

Технические требования к устройствам крепления состоят из требований к конструкции, к стойкости и прочности при механических и климатических воздействиях, к надежности, к безопасности и технологичности. Основная часть требований обеспечивается при разработке устройств крепления, другая часть — при проектировании кабельных трасс, третья — при монтаже.

Технические требования к конструкции устройств крепления с дискретным основанием для кабелей, в первую очередь, связаны с допускаемым пролетом между крепежными изделиями. В большинстве стран с развитым судостроением классификационные общества регламентируют одни и те же допускаемые расстояния между дискретными основаниями линейных участков трассы. Пролеты зависят от типа и диаметра кабелей (табл. 1.8). Исключения составляют Правила постройки и классификации стальных судов США, в которых указано, что расстояние между опорами не должны превышать 600 мм при ширине опор не менее 13 мм. В ОСТ 5.6066-75 в отличие от норм классификационных обществ приводится детальная регламентация расстояний между подвесками и скоб- мостами в зависимости от материала изоляции жил кабелей в нижнем слое, их диаметра, размеров подвески (табл. 1.9, 1.10). На вертикально расположенных устройствах крепления расстояния увеличиваются на 25%.

Таблица 1.8. Расстояние между крепежными изделиями в трассах

Диаметр кабеля, мм | Расстояние между крепежными изделиями, мм | Классификационное общество, страна | ||

Небронированные кабели | Кабели в стальной или медной оплетке | Кабели с медной оболочкой и минеральной изоляцией | ||

До 18 | 200 | 250 | 300 | Ллойд (Великобритания), Ллойд (ФРГ), |

8-13 | 250 | 300 | 370 | Рина (Италия) |

13-20 | 300 | 350 | 450 | Японское классификационное общество |

20-30 | 350 | 400 | 450 | Веритае (Норвегия), |

Свыше 30 | 400 | 450 | 450 | Регистр СССР |

Таблица 1.9. Расстояние между подвесками

Типоразмер подвески, мм | Расстояние между подвесками, мм | |

Нижний слой кабелей с резиновой изоляцией жил | Нижний слой кабелей с пластмассовой изоляцией жил | |

28X100 .. . 70X230 | 400 | 250 |

90X200 | 500 | 300 |

Таблица 1.10. Расстояние между скоб-мостами однорядных кабельных трасс

Наименьший диаметр кабеля, мм | Расстояние между скобами, мм | |

Кабели с резиновой и пластмассовой изоляцией жил | Кабели с пластмассовой изоляцией жил | |

До 20 | 250 | 200 |

Свыше 20 | 350 | 250 |

Расхождение в пролетах объясняется тем, что нормы установлены классификационными обществами на основе практического опыта и не пересматривались несколько десятилетий, а пролеты, данные в стандарте, получены на основе расчетов прочности устройств крепления (см. п. 3.2) . Секции труб крепят не менее чем в двух точках на расстояниях 1000- 2000 мм.

Оценку оптимальности конструкции устройств крепления дает коэффициент полезной площади пучка кабелей к площади самого устройства, которую определяют произведением габаритных размеров (ширины и высоты). Для предотвращения температурных воздействий на кабель расстояния между изоляцией трубопроводов и рядом расположенных устройств крепления кабелей задают не менее 150 мм для трубопроводов свежего пара, 130 мм для трубопроводов выхлопа турбин и дизелей, 100 мм для трубопроводов отработанного пара, 10 мм для трубопроводов с холодной средой. Источники тепла (электронагревательные приборы, калориферы и т. п.) располагают на расстоянии не менее 100 мм от устройства крепления кабельных трасс. Арматуру и соединения трубопроводов не размещают над устройствами крепления. Между ними предусматриваются минимально допустимые расстояния: 200 мм для холодных трубопроводов (кроме арматуры, обслуживающей данное электрооборудование), 500 мм для горячих (паровых) трубопроводов. Для защиты кабелей от солнечной радиации на устройства крепления на открытых частях палубы наносят покрытия, указанные в ведомости окраски помещений. Окраску проводят в период общей отделки помещений судна.

В устройствах крепления, проходящих в местах разрезов переходного мостика судна, предусматриваются кабельные компенсаторы, представляющие собой изогнутый петлей участок трассы. Внутренний диаметр петли составляет не менее 12 наружных диаметров наибольшего кабеля в трассе. Компенсаторы служат для уменьшения деформаций и повреждений кабелей при перемещении относительно друг друга, надстроек и секций мостика.

Устройства крепления располагают на судне с учетом возможности демонтажа электроаппаратуры, механизмов, трубопроводов и др. Однако, крепления не размещают на съемных листах, в местах технологических вырезов, за исключением трасс, подводимых к электрооборудованию, смонтированному в этих местах. Доступ к устройствам крепления, проходящим через помещения с художественной отделкой, зашивкой бортов, переборок и подволока обеспечивается через съемные листы зашивки.

К стойкости и прочности устройств крепления к механическим, а также климатическим воздействиям предъявляются такие же требования, что и к кабельным трассам. Весовая нагрузка, приходящаяся на кабельную подвеску или скоб-мост, не должна превышать допускаемого значения. При увеличении расстояния между подвесками или их вылета по сравнению с установленными значениями требуется выполнить расчет прочности устройства крепления (см. п. 3.2).

Требования к надежности заключаются в регламентации долговечности устройств крепления, так как они относятся к неремонтопригодным изделиям. Назначенный срок службы устройств при эксплуатации в закрытых помещениях 25 лет. Предельное состояние устройств определяется коррозионной стойкостью крепежных изделий во влажных помещениях и предельным состоянием кабелей. В зависимости от условий эксплуатации математическое ожидание срока службы может значительно превышать назначенную величину.

Требования к безопасности устройств крепления сводятся к сохранению прочности крепежных изделий в процессе пожара, а также к требованиям электробезопасности. Все элементы крепежных изделий выполняют из металла и в аварийной ситуации при пожаре пучки кабелей удерживаются в устройствах крепления. Для электробезопасности устройства крепления кабелей в трубах заземляют гибкими перемычками, которые присоединяются с помощью резьбовых соединений к корпусу судна и трубе. Перемычки заземления имеют сопротивление цепи не более 0,1 Ом.

Производственная технологичность устройств крепления характеризуется тремя показателями: материалоемкостью, трудоемкостью изготовления и трудоемкостью монтажа устройства. Под изготовлением понимаются цеховые работы, а также установка крепежных изделий на судне. Монтаж устройств крепления включает затяжку, укладку и крепление кабелей. В отдельных случаях учитывают влияние устройств крепления на трудоемкость теплоизолировочных работ. Для сопоставления качества различных типов устройств крепления используют удельные показатели. Поскольку в соответствии с основным функциональным назначением устройств крепления они должны позволять компактное размещение максимальной массы кабельной трассы при минимальных затратах металла и труда, то удельные показатели технологичности получают как отношение металлоемкости и трудоемкости к погонной массе кабелей, закрепленных в единице длины трассы.

Из всех показателей качества устройств крепления (конструктивных, стойкости к механическим и климатическим воздействиям, надежности, технологичности, безопасности) в зависимости от типа устройства существенно изменяются лишь коэффициент полезной площади и технологичность. Остальные показатели остаются неизменными практически для всех типов устройств крепления кабельных трасс. Таким образом, коэффициент полезной площади, металлоемкость, трудоемкости изготовления и монтажа определяют технический уровень устройств крепления кабельных трасс на судах.. Выбрав типовой кабель, можно сравнить значения показателей технического уровня устройств крепления в подвесках и на скоб-мостах в зависимости от суммарного сечения пучка кабелей. Для устройств крепления пучков кабелей КНР3Х120 при увеличении суммарного сечения пучка Sк от 3,5х10-3 до 52,5·10-3 м2, закрепленного в подвесках и на скоб-мостах пяти типоразмеров (рис. 1.7), выполнена оценка показателей технологичности. Расстояния между трассами выбирают минимально допустимые. Пролет между подвесками и мостами максимально возможный. Трудоемкость изготовления крепежных изделий задана применительно к условиям производства судостроительного завода „Северная верфь”.

Рис. 1.7. Устройства крепления пучков кабелей различных сечений в подвесках и на скоб-мостах

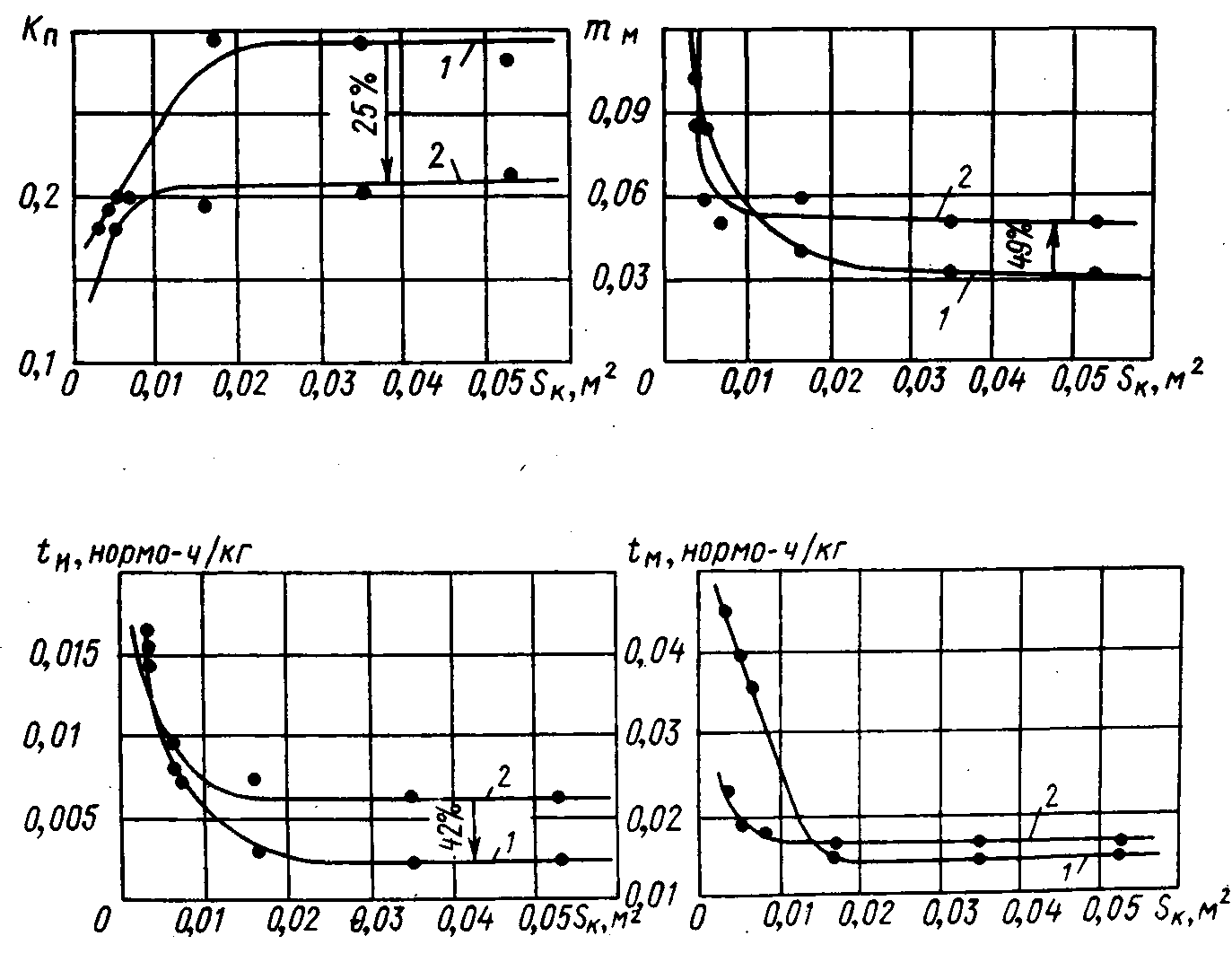

Рис. 1.8. Зависимости показателей технического уровня в подвесках и на скоб- мостах от сечения пучка кабелей

1,2— устройства крепления кабелей в подвесках и на скоб-мостах соответственно; Кп — коэффициент полезной площади; тм — удельная металлоемкость; tи и tм— удельные трудоемкости изготовления и монтажа

Из расчетных графических зависимостей (рис. 1.8) видно, что при сечении пучка кабелей больше 20х10-3 м2 показатели технического уровня не зависят от площади пучка. Это говорит о том, что удельные показатели технического уровня являются в этой области численной характеристикой данного устройства крепления для пучка однотипных кабелей любого сечения. При разработке новых устройств крепления представляется возможность оценивать их технический уровень по отношению к полученным значениям. Из сопоставления графических зависимостей показателей технического уровня устройств крепления трасс в подвесках и на скоб-мостах видно, что по всем показателям устройства с подвесками превосходят устройства на скоб-мостах. На скоб-мостах рекомендуется крепить лишь пучки кабелей сечением до 1,8·10-3 м2. Это та площадь заполнения, с которой начинается типоразмерный ряд подвесок. Пучки кабелей площадью сечения больше 1,8·10-3 м2 целесообразно крепить в подвесках. Причем у. подвесок коэффициент полезной площади больше на 25%, удельная металлоемкость меньше на 49%, трудоемкость изготовления — на 42%.