Монтаж трасс с торцевыми кабельными коробками

На судах, у которых магистральные трассы содержат торцевые кабельные коробки, чаще применяется агрегатно-блочный метод монтажа трасс. При агрегатно-блочном методе основной объем электромонтажа выполняется в сборочных единицах в цеховых условиях и завершается в целом корпусе судна на стапеле. Постройка судна модульно-агрегатным методом представляет собой процесс последовательного укрупнения сборочных единиц. Судно при проектировании расчленяют на сборочные единицы разных уровней. В цехе производят сборку и электромонтаж сборочных единиц до зонального блока включительно. Блок-модули собирают и монтируют на отдельных построечных местах. На стапеле осуществляют стыковку блок-модулей и сопряжение коммуникаций, в том числе монтаж межблочных кабелей.

Монтаж начинают с трасс, находящихся внутри сборочной единицы; и по мере укрупнения сборочной единицы ведут монтаж более длинных трасс. Монтаж приборов производят по мере укомплектования их кабелями. Для монтажа в сборочной единице межрайонных кабельных трасс применяются кабельные соединители, обеспечивающие высокий уровень завершенности электромонтажных работ.

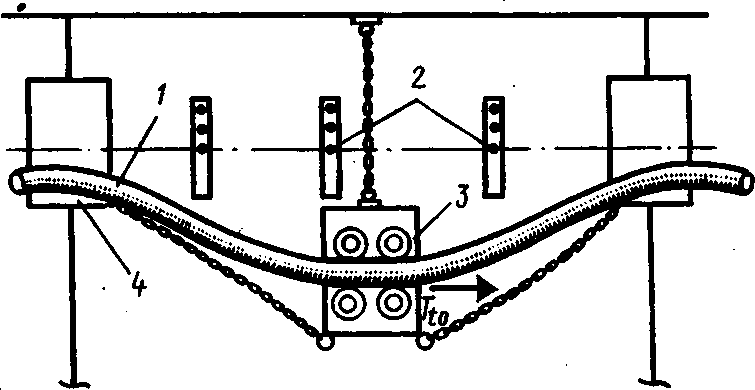

Рис. 4.10. Роликовый транспортер ,,Стрела-М”

1 — кабель; 2 — подвески; 3 — транспортер; 4 — кабельная коробка; — тяговое усилие

В этом случае трассы монтируют от приборов до соединителей, а после установки смежных сборочных единиц подключают кабели трасс через соединители.

Агрегатно-блочный метод сокращает цикл электромонтажа вследствие более раннего начала и окончания работ. Этим методом обеспечиваются перенос работ в цеховые условия, равномерность загрузки электромонтажных участков, широкий фронт работ по всем специальностям,

Типовой технологический процесс монтажа кабельных трасс с торцевыми коробками включает подготовительную операцию, затяжку, укладку, уплотнение и крепление кабелей. Отдельные переходы этих операций и средства технологического оснащения отличаются от предыдущего процесса монтажа кабельных трасс с проходными кабельными коробками.

Подготовительная операция состоит из доставки кабельных барабанов в пункт подачи, подвода электрической сети напряжением 36 В и частотой тока 50 Гц для подключения роликового траспортера „Стрела-М” (рис. 4.10), расстановки транспортеров и рольгангов ,,Спутник”. Транспортеры располагаются вдоль маршрута затяжки с интервалом 10 м, а рольганги — с интервалом 3—5 м.

Транспортер представляет собой корпус, на котором размещаются две пары резинометаллических роликов и электропривод. Нижним роликам вращение передается от электродвигателя постоянного тока с последовательной обмоткой возбуждения через редуктор и предохранительную муфту. Верхние ролики связаны с нижними цепной передачей. Транспортер и пульт управления подключаются к питающей сети через штепсельные разъемы. Для крепления транспортера к набору судна используются съемные цепи. Конец кабеля зажимается между двумя парами вращающихся роликов и перемещается вдоль трассы.

Технические характеристики траспортера:

Диаметр перемещаемого кабеля, мм . ... 20-60

Тяговое усилие, Н ... 650

Скорость перемещения кабеля, м/мин .. 12

Мощность электродвигателя, Вт 200

Частота тока, Гц 50

Напряжение питающей сети, В 36±2,7

Масса, кг . 19,2

Резиновые прокладки торцевых коробок промазывают по периметру компаундом и устанавливают в коробку (см. рис. 1.11). С помощью технологических упоров к коробке крепят металлические планки. Монтажники получают бирки для маркировки кабелей, увязочные и прокладочные материалы и занимают свои рабочие места вдоль трасс. На переборках развешивают схемы расположения кабелей в коробках. Проверяют связь между монтажниками по радиостанциям „Причал”.

При механизированной затяжке конец кабеля из пункта подачи передается монтажникам в пункт затяжки, вводится между тяговыми роликами транспортера. Из транспортера кабель с некоторой слабиной передается по рольгангам к следующему транспортеру и т. д. Через коробку (см. рис. 1.11) кабель протягивают вручную сквозь отверстие, которое указано на схеме расположения кабелей. После прибытия стоп-марки к контрольной переборке по радио-связи подается команда о прекращении затяжки. На практике механизированная затяжка применяется редко из-за сложной конфигурации трасс и насыщенности помещения оборудованием. Ручная операция требует существенных физических усилий бригады монтажников.

Операция укладки начинается с того, что кабель извлекают из рольгангов, транспортеров и располагают в подвесках в обе стороны от контрольной переборки. На поворотах трассы кабель укладывают с соблюдением допускаемого радиуса изгиба, а на входе и выходе из коробки формируют прямолинейные участки кабеля длиной не менее 150 мм. Кабель увязывают к подвескам шпагатом, и на его концах крепят маркировочные бирки. У торцов коробки кабель обматывают асбестовым шнуром, диаметр которого не меньше 6 мм и шнур заталкивают шпателем в зазоры отверстий планок. После затяжки всех кабелей отводят оба нажимных фланца и снимают временные упоры. Заворачивают болты, стягивающие нажимные планки, чтобы сжать уплотнительные Прокладки из резины и перекрыть зазоры между кабелями и отверстиями в планках. Нажимные фланцы крепят к корпусу коробки болтами.

Переходы операций уплотнения и крепления совпадают с переходами этих операций при монтаже трасс с проходными коробками (см. п. 4.1). При уплотнении могут применяться заливочные устройства типа УЗ-1-24 и УЗ-1-12, предназначенные для перемешивания эпоксидно-тиоколового компаунда с отвердителем и заполнения им кабельных коробок. Устройство состоит из герметичного бака с ручками для транспортировки. Внутри бака укладывают защитную полиэтиленовую оболочку, предохраняющую его от загрязнения. На крыше бака располагают пробку, закрывающую отверстие для измерения уровня компаунда. Кран в баке предназначен для управления работой устройства, манометр — для контроля давления, ниппель — для подсоединения к источнику сжатого воздуха. Расход воздуха регулируется дроссельной иглой.

Технические характеристики заливочных устройств

| УЗ-1-2 4 | УЗ-1-12 |

Внутренний объем устройства, дм3 | 24 | 12 |

Температура рабочей среды не ниже, °C | 10 | 10 |

Рабочее давление воздуха в устройстве, МПа | 3 | 3 |

Давление воздуха на входе устройства, МПа . | 6 | 6 |

Внутренний диаметр устройства, мм . ... | 256 | 256 |

Габариты, мм ... | 730X388 | 510X388 |

Масса, кг .. | 21,5 | 17,5 |

Электропривод устройства (ручная сверлильная машина): |

|

|

мощность, кВт .. | 0,86 | 0,86 |

частота вращения, Гц ... | 7 | 7 |

напряжение, В . ... | 36 | 36 |

частота тока, Гц ... | 200 | 200 |

Заливка компаунда происходит следующим образом, Открывается кран, сжатый воздух поступает внутрь бака, в результате чего в устройстве создается избыточное давление воздуха, которое вытесняет компаунд из устройства, и он по поливинилхлоридной трубке поступает в кабельную коробку.

Монтаж оконцованных оптических кабелей в трассе с торцевыми коробками имеет свои особенности (см. п. 1.4). Кабели подают в пункт затяжки сгруппированными по три штуки в пучке и смотанными в бухту. На кабелях находятся разделители с патрубками под каждый кабель. На патрубки надеты резиновые чехлы. Число разделителей соответствует количеству коробок, через которые проходит трасса. Расстояние между разделителями примерно равно длине отсеков судна, через которые проходит маршрут затяжки кабелей. Разделители покрыты полиэтиленовой пленкой и привязаны шпагатом к кабелям.

Оптические соединители на концах кабелей защищены от повреждения с помощью захватов (рис. 4.11), которые имеют гибкий корпус. Корпус выполнен в виде двух пружин из стальной проволоки, навинченных на втулку с двух ее сторон. Втулка имеет прорези для крепления силового элемента кабеля. На корпус захвата надевают металлическую оплетку, один конец которой закрепляют на кабеле с помощью бандажа из шпагата, а второй конец формируют в виде петли. Силовой элемент протягивают в прорези втулки и завязывают узлом, затем надевают оплетку [17].

Пучок оптических кабелей затягивают вручную. У переборок концы кабелей с захватами по одному пропускают через отверстие в коробке, затем таким же образом разделители протягивают вместе с кабелями, а последний разделитель освобождают от полиэтиленовой упаковки и устанавливают в коробке. Таким способом все разделители с кабелями размещают в коробках.

Операция укладки оптических кабелей отличается от укладки электрических кабелей лишь тем, что после увязки с разделителей стягивают на кабели резиновые чехлы и накладывают бандаж. Оптические кабели стараются укладывать в середину пучка электрических кабелей. С концов оптических кабелей снимают захваты и измеряют затухание мощности оптического сигнала, которое характеризует качество монтажа. Полученное значение не должно превышать на 0,5 дБ аналогичный замер, выполненный в цехе перед поставкой кабелей на судно.

Операции уплотнения и крепления оптических кабелей производят совместно с электрическими кабелями по известной технологии.

Рис. 4.11. Захват оптического кабеля

1 — втулка; 2 — пружина; 3 — металлическая оплетка; 4 — бандаж; 5 — силовой элемент кабеля; 6 — кабель