Важной характеристикой сталей являются удельные потери. В табл. 2-4 приведены значения удельных потерь некоторых холоднокатаных и горячекатаных сталей, выпускаемых по существующему стандарту.

Таблица 2-4

Магнитные свойства некоторых марок электротехнической стали

Зарубежными фирмами выпускается холоднокатаная текстурованная сталь с ребровой текстурой марок М-6,

М-5, М-4 (США, Франция, Италия, Швеция), VC-5, VC-10, VC-9, Z-11, Z-10 (Япония) и др. Кроме того, зарубежные фирмы выпускают холоднокатаную малотекстурованную сталь с содержанием кремния от 0,4 до 3%.

Как указывается в § 1-3, удельные потери слагаются из потерь от гистерезиса и потерь от вихревых токов

Рг.в = Рг+Рв. (2-1)

В холоднокатаной текстурованной стали с ребровой текстурой толщиной листа 0,35 мм, потери от гистерезиса составляют около 30%, что видно из табл. 2-5.

Таблица 2-5

Удельные потери от гистерезиса в холоднокатаной текстурованной стали

Процент потерь от вихревых токов в холоднокатаной текстурованной стали в разных марках также изменяется незначительно (70—74%). Снижение потерь от вихревых токов в стали с более низкими удельными потерями следует объяснить несколькими причинами. Одна из них связана с получением более мелкозернистой структуры, что согласно (1-13) должно привести к снижению потерь от вихревых токов.

Вторая причина состоит в том, что в стали с малыми общими удельными потерями (p1,5/50≤1,0 вт/кг) имеется более совершенная кристаллическая и магнитная текстура, что согласно-§ 2-5 должно также привести к снижению потерь от вихревых токов. В холоднокатаной текстурованной стали толщиной листа 0,5 мм потери от гистерезиса составляют не более 25% общих потерь. В нетекстурованной стали имеется иное соотношение потерь от гистерезиса и вихревых токов — потери от гистерезиса составляют большую долю общих потерь. Например, для горячекатаной стали при толщине листа 0,5 мм данные приведены в табл. 2-6.

Таблица 2-6

Удельные потери от гистерезиса и вихревых токов в горячекатаной нетекстурованной стали

Из данных табл. 2-7 следует, что при увеличении содержания кремния с 2,0 до 4,0% абсолютная величина потерь на вихревые токи несколько возрастает, несмотря на увеличение удельного электросопротивления. Это кажущееся противоречие объясняется тем, что в стали с повышением содержания кремния происходит значительное укрупнение зерна, что приводит к возрастанию потерь на вихревые токи.

В холоднокатаной нетекстурованной стали снижение потерь от вихревых токов также не находится в прямой связи с изменением удельного электросопротивления, что видно из табл. 2-7 [Л. 2-16].

Таблица 2-7

Удельные потери от вихревых токов в холоднокатаной нетекстурованной стали

а) Зависимость удельных потерь от амплитуды магнитной индукции

Определение удельных потерь при различных амплитудах магнитной индукции производится при синусоидальном изменении магнитного потока. Рассмотрим зависимость p=f(B) для разных групп сталей.

На рис. 2-21 приведены по [Л. 1-62] кривые p=f(B) для холоднокатаных текстурованных сталей с ребровой текстурой с разным уровнем удельных потерь. Если взять отношение потерь при В=1,5 тл к потерям при В=1,0 тл, то для сталей с разным уровнем удельных потерь оно одинаково, что видно из следующих данных:

![]()

В сталях Э330А и Э330 отношение p1,5/50/p1,0/50 изменяется от 2,30 до 2,40.

Рис. 2-21. Зависимость удельных потерь от амплитуды магнитной индукции в холоднокатаной текстурованной стали с толщиной· листа 0,35 мм (f=50 гц).

1 — VC-9; 2 — VC-11; 3 — VC-13.

В холоднокатаной текстурованной стали с ребровой текстурой имеется резко выраженная анизотропия удельных потерь (рис. 2-22): удельные потери под углами 60—90° к прокатке при В=1,0-1,5 тл в 3,5—4,0 раза больше, чем для направления прокатки. Наиболее резкая анизотропия удельных потерь имеется при В = 0,5 тл — Р90°/ Р0°=6. Анизотропия удельных потерь зависит и от интенсивности кристаллической текстуры: чем меньше углы рассеивания кристаллитов от идеальной ориентации, тем сильнее выражена анизотропия удельных потерь (рис. 2-23). Кроме того, анизотропия удельных потерь зависит от частоты переменного тока. Так, при Вм= 1,0 тл с повышением частоты переменного тока от 50 до 1 000 гц отношение потерь Р90°/ Р0° снижается от 4 до 2.

Рис. 2-22. Анизотропия удельных потерь в холоднокатаной текстурованной стали с малыми углами рассеивания кристаллитов от идеальной ориентации (α≈3°); укладка полос в аппарате Эпштейна проводилась по способу

(рис. 2-9, б).

Рис. 2-23. Анизотропия удельных потерь Р1,5/50 в холоднокатаной текстурованной стали с разными углами рассеивания кристаллитов от идеальной ориентации.

1 — α=3°; 2 — α=6°; 3 — α=9°.

Приведенные на рис. 2-22 и 2-23 зависимости удельных потерь от угла к направлению прокатки относятся и к случаю сборки полос по способу рис. 2-9, б. При согласованном расположении полос в пакете (рис. 2-9, а) характер анизотропии удельных потерь меняется [Л. 2-4]: если при сборке полос по способу рис. 2-9, б при В=1-1,7 тл наибольшие удельные потери соответствовали углам 60—65°, то при сборке полос по способу рис. 2-9, а — поперечному направлению прокатки (рис. 2-24). В стали Э330А анизотропия удельных потерь близка к стали VC-11, а в стали Э330 — к стали VC-13.

Большое значение для расчетов имеет полная удельная мощность q, выражаемая в в-а/кг. Из рис. 2-25, где значения qпредставлены для холоднокатаной стали тех же марок, что и на рис. 2-21, следует, что с повышением амплитуды магнитной индукции различие в полной удельной мощности между худшей и лучшей маркой увеличивается. Так, при В=1,0 тл это различие составляет 1,5 раза, при В=1,5 тл — 2 раза, а при В=1,8 тл — 4 раза.

В холоднокатаной стали с кубической текстурой удельные потери вдоль и поперек прокатки близки между собой, а под углом 45° их величина наибольшая и оказывается на 50 % больше, чем вдоль прокатки (рис. 2-13). Меньшая анизотропия удельных потерь в холоднокатаной стали с кубической текстурой объясняется тем, что в плоскости листа этой стали отсутствует ось трудного намагничивания.

Рис. 2-24. Анизотропия удельных потерь холоднокатаной текстурованной стали при двух способах укладки полос в пакеты.

способ а рис. 2-9, а; способ б рис. 2-9,б.

На рис. 2-26 и 2-27 по представлено изменение удельных потерь с индукцией для горячекатаной трансформаторной стали, из которых следует, что возрастание удельных потерь происходит по зависимости, близкой к квадратичной. Наименьшие удельные потери в горячекатаной стали соответствуют направлению прокатки, а наибольшие — под углом 50—90° к прокатке.

Анизотропия удельных потерь, оцениваемая соотношением![]() , в сталях марок Э43 и Э43А выражена более резко, чем в сталях Э41 и Э42. Кроме того, она больше для листов толщиной 0,35 мм, чем для листов толщиной 0,5 мм (по точкам 1,0/0,50 и Ρ1,5/5θ).

, в сталях марок Э43 и Э43А выражена более резко, чем в сталях Э41 и Э42. Кроме того, она больше для листов толщиной 0,35 мм, чем для листов толщиной 0,5 мм (по точкам 1,0/0,50 и Ρ1,5/5θ).

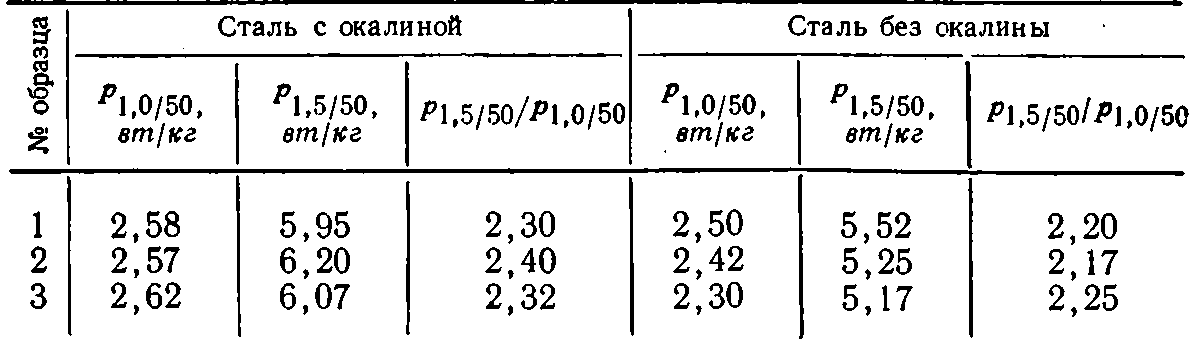

В листах горячекатаной динамной стали, имеющей на поверхности листов слой окалины, потери от гистерезиса растут быстрее, чем в стали без окалины.

Рис. 2-25. Полная удельная мощность при различных амплитудах магнитной индукции для холоднокатаной текстурованной стали различных марок.

1 — VC-9; 2 — VC-11; 3 — VC-13.

Рис. 2-26. Зависимость удельных потерь горячекатаной трансформаторной стали с толщиной листа 0,5 мм от амплитуды магнитной индукции (f=50 гц).

Рис. 2-27. Зависимость удельных потерь горячекатаной трансформаторной стали с толщиной листа 0,35 мм от амплитуды магнитной индукции (f=50 гц).

Если для динамной стали с окалиной отношение P1, 5/50/Р1,0/50 в зависимости от толщины слоя окалины составляет 2,30—2,40, то в стали без окалины оно снижается до 2,15—2,25 (табл. 2-8).

Таблица 2-8

Влияние окалины на отношение P1,5/50/ P1,0/50 в горячекатаной динамной стали

Рис. 2-28. Зависимость удельных потерь горячекатаной динамной стали с толщиной листа 0,5 мм от амплитуды магнитной индукции (f=50 гц).

Зависимость удельных потерь от индукции для образцов горячекатаной динамной стали по [Л. 2-7] представлена на рис. 2-28. Анизотропия удельных потерь в динамной горячекатаной стали, как и анизотропия индукции, проявляется по-разному, в зависимости от способа прокатки. Так, наименьшие удельные потери у листов с реверсивной прокаткой соответствуют направлению прокатки, у листов с прямой прокаткой — под углом 30—45° к прокатке (см. рис. 2-18):

![]()

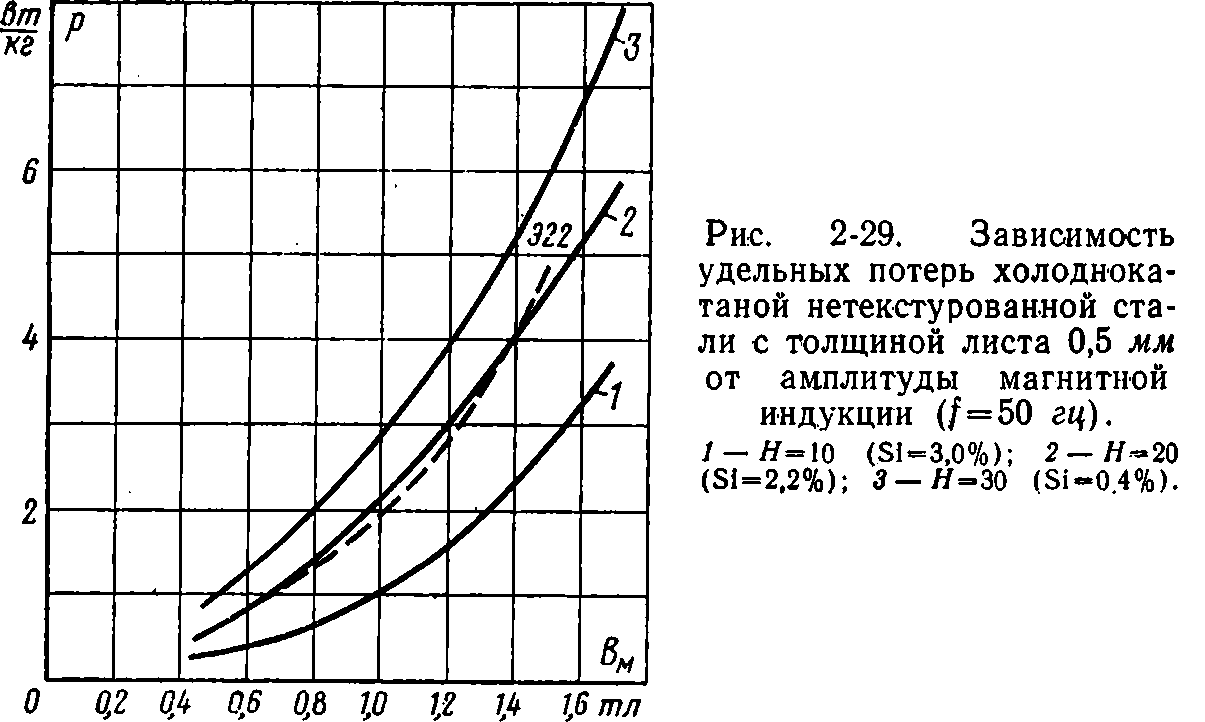

В образцах холоднокатаной нетекстурованной стали, свободной от окалины, зависимость удельных потерь от индукции при 1,2—1,7 тл выражена слабее, чем в горячекатаной динамной стали (рис. 2-29). Сравнивая рис. 2-29 с рис. 2-26—2-28 можно заключить следующее.

В холоднокатаной нетекстурованной стали с Si = 3,2% удельные потери получаются заметно ниже, чем в горячекатаной стали соответствующих марок. Удельные потери в малокремнистой холоднокатаной стали (Si=0,4%) несколько снижены по отношению к горячекатаной динамной стали с Si=0,8-1,0%. Нашей промышленностью выпускается малокремнистая динамная сталь с удельными потерями 6,0-8,6 вт/кг.

Зависимость удельных потерь электротехнической стали от амплитуды магнитной индукции можно изучить аналитически. Большинство работ по этому вопросу основывались на применении уравнения Маренина-Штейнметца

![]() (2-2)

(2-2)

в различных видоизмененных формах.

В [Л. 2-17, 2-18] коэффициент η в уравнении (2-1) принимался постоянным и устанавливалось изменение показателя α от амплитуды магнитной индукции.

Рис. 2-30. Значения коэффициентов а и η для холоднокатаной текстурованной трансформаторной стали с толщиной листа 0,35 мм с различным уровнем удельных потерь.

![]()

В [Л. 2-19] было показано, что когда коэффициент η приравнивается постоянной величине, то при этом нарушается размерность правой и левой частей уравнения (2-1) и такая трактовка уравнения (2-1) может привести к неверным зависимостям удельных потерь от амплитуды магнитной индукции.

Уравнение (2-1) может быть переписано следующим образом:

![]() (2-3)

(2-3)

В [Л. 2-19] предлагается α и η считать постоянными величинами для стали данной марки и их определение проводить методом наименьших квадратов. Если определить показатели α и η для разных участков кривой р=f(B) [Л. 2-20], то эти значения заметно отличаются между собой (рис. 2-30 и 2-31). Поэтому если говорить о постоянных значениях α и η для типичной кривой р=f(B) какой-либо марки стали, то только для ограниченного участка изменения магнитной индукции.

Из рис. 2-30 следует, что изменение показателя степени α в районе 1,0—1,7 тл может быть принято одинаковым для разных марок текстурованных сталей, но коэффициенты η получаются при этом заметно разные.

Сложные изменения показателя α и η с амплитудой магнитной индукции не дают возможности широкого применения формулы (2-1) для расчета удельных потерь.

Необходимо пойти по линии построения типичных зависимостей р=f(B) в широком диапазоне изменения индукции для сталей разных марок. О наклоне кривых p=f(B) часто судят по отношению р1,50/50/р1,0/50. В холоднокатаной стали с р1,0/50=0,9-1,3 вт/кг, как было показано выше, это отношение составляет 2,30—2,40. В горячекатаной трансформаторной стали оно наименьшее у сталей марок с большими удельными потерями и наибольшее у марок с наименьшими удельными потерями (табл. 2-9).

Такое изменение отношения р1,50/50/р1,0/50 согласно [Л. 2-21] можно объяснить следующим образом. Снижение удельных потерь в стали происходит, кроме создания текстуры, за счет совершенства структуры стали (уменьшение включений и напряжений, получение оптимального размера зерна и т. д.). При таком совершенствовании структуры стали облегчаются процессы смещения доменных стенок, которые происходят в слабых и средних полях. Но это оказывает меньшее воздействие на процессы вращения при больших индукциях. Поэтому при совершенстве структуры стали снижения потерь р1,5/50 происходит в большей степени, чем р1,5/50, и как следствие этого увеличивается отношение р1,50/50/р1,0/50.

В [Л. 2-22] приводятся данные по изменению удельных потерь в холоднокатаной текстурованной стали с Si=3,2% после пластической деформации (табл. 2-10).

Таблица 2-10

Изменение отношения р1,50/50/р1,0/50 в холоднокатаной стали после ее деформации

При увеличении степени обжатия до 5% отношение р1,50/50/р1,0/50 снижается с 2,34 до 1,60, что подтверждают данные [Л. 2-21]. В [Л. 2-21] также указывается, что в холоднокатаной текстурованной стали отношение р1,50/50/р1,0/50 снижается по мере увеличения степени совершенства текстуры в стали. Однако это положение не подтверждается опытными данными [Л. 1-62]:

![]()

б) Зависимость удельных потерь от частоты переменного поля

При измерении удельных потерь при разных частотах переменного поля можно определять показатель степени п в выражении p=mfn, аналогичном формуле Маренина— Штейнметца. Применим это выражение к общим потерям, потерям от вихревых токов (рв=рг.в—рг) и дополнительным потерям [рд= рг.в—(рг+р0в)].

Таблица 2-11

В табл. 2-11 приведены показатели степени п для некоторых марок сталей при изменении частоты переменного поля от 25 до 50 гц при В=1,0 тл.

Хотя показатель степени пг.в несколько возрастает с ростом частоты переменного поля от 25 до 50 гц, в табл. 2-11 приведены средние значения пг.в. Кроме того, в табл. 2-11 вписаны отношения рг/рг.в, % и рд/рг.в; %, характеризующие составляющие потерь в стали. Из табл. 2-11 прежде всего следует, что дополнительные потери возрастают с частотой переменного поля в степени 1,4—1,7. В сталях тех марок, где доля дополнительных потерь сравнительно мала (сталь с Si=1,0% и d=1 мм), показатель степени пв для потерь, от вихревых токов близок к двум. Когда же дополнительные потери в несколько раз больше рассчитанных, показатель степени пв для вихревых токов значительно меньше двух.

Таблица 2-12

Отношение удельных потерь в основных марках электротехнической стали при изменении частоты переменного поля с 50 до 60 гц

Для оценки показателя степени пг.в необходимо еще учитывать долю гистерезисной составляющей. Там, где потери от гистерезиса составляют наибольшую часть (сталь с Si=4,0%, d=0,l мм), показатель степени для общих потерь близок к единице (пг.в=1,05), а там, где эта доля наименьшая (сталь Э330А), — показатель степени пг.в наибольший (1,50).

Значение показателей степени пв и пд было вычислено в том предположении, что потери от гистерезиса возрастают линейно с частотой переменного поля (25—50 гц). На примере стали Э44 с толщиной 0,1 мм, где пг.в=1,05, можно сказать, что это предположение оправдывается на практике.

Приведенные данные в табл. 2-11 относятся к амплитуде магнитной индукции В=1,0 тл. С увеличением амплитуды магнитной индукции показатель степени пг.внесколько снижается:

![]()

На рис. 2-32 показаны зависимости пг.в от f для сталей нескольких марок. Если произвести расчет потерь от вихревых токов для сталей Э42 и Э330А по формуле (29) ГОСТ 12119-66 рв = рг.в—рг при f1/f2=2, то будем иметь следующие данные:

![]()

Таким образом, потери на вихревые токи, рассчитанные по формуле (29) ГОСТ 12119-66, будут в стали Э330А почти в 2 раза меньше, чем вычисленные с помощью статической петли гистерезиса. Для стали Э42 они занижаются в 1,5 раза.

В отечественных стандартах и справочниках обычно приводятся удельные потери, измеренные при частоте 50 гц, а в американских — при 60 гц. Для сравнения характеристик сталей необходимо привести их к одной из частот.

2-4. ДОПОЛНИТЕЛЬНЫЕ ПОТЕРИ В ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ

Если рассчитать по формуле (1-12) потери от вихревых токов с учетом однородного изменения магнитного потока и потери от гистерезиса по статическому циклу гистерезиса и вычесть их сумму из общих потерь рд=рг.в—(рг+рг=0в), то для основных марок электротехнической стали будем иметь следующие значения дополнительных потерь (табл. 2-13).

Таблица 2-13

Составляющие удельных потерь, вт кг, в электротехнической стали некоторых марок

В образцах горячекатаной динамной стали, имеющей мелкозернистую структуру (400—800 зерен на 1 мм площади шлифа), дополнительные потери составляют до 10% общих потерь.

Если произвести измерение удельных потерь при частотах 25—50 гц и построить зависимость рг.в/f от f, то экспериментальные точки достаточно хорошо ложатся на прямую линию (см. рис. 1-17), а потери от гистерезиса, определенные по отрезку на оси рг.в/f , близки к потерям, вычисленным по статическому циклу гистерезиса. На основании табл. 2-11 можно считать, что в мелкозернистой стали потери от гистерезиса изменяются по линейной зависимости от частоты переменного тока, а потери от вихревых токов — по квадратичной.

С укрупнением величины зерна в нетекстурованной стали дополнительные потери существенно увеличиваются [Л. 2-23]. Так, cталь с Si =1,0%, d=0,5 мм:

![]()

Сталь с Si = 4,0%, d = 0,5 мм:

![]()

В образцах холоднокатаной текстурованной стали имеется еще более крупнозернистая структура. На 1 мм2 площади шлифа помещается менее одного зерна (0,05—0,5 зерна). Однако в такой стали дополнительные потери по абсолютной величине меньше, чем в нетекстурованной стали. Согласно табл. 2-13 они составляют 0,34—0,5 вт/кг вместо 0,70 вт/кг для нетекстурованной стали Э43А с той же толщиной листа. В силу того, что потери от гистерезиса в текстурованной стали существенно снижены по отношению к нетекстурованной стали, отношение дополнительных потерь к общим потерям в текстурованной стали является наибольшим.

При сравнении дополнительных потерь текстурованной и нетекстурованной стали необходимо учитывать, что в текстурованной стали перемагничивание осуществляется в основном за счет 180-градусного смещения доменных стенок, а в нетекстурованной стали, где магнитная текстура отсутствует, за счет 180- и 90-градусного смещения стенок. Если в образцах холоднокатаной текстурованной стали искусственным путем уменьшить магнитную текстуру (путем создания напряжений), то дополнительные потери, вт/кг, при этом значительно увеличиваются, что видно из следующих данных

Таким образом, здесь качественно восстанавливается соответствие между величиной зерна и дополнительными потерями.

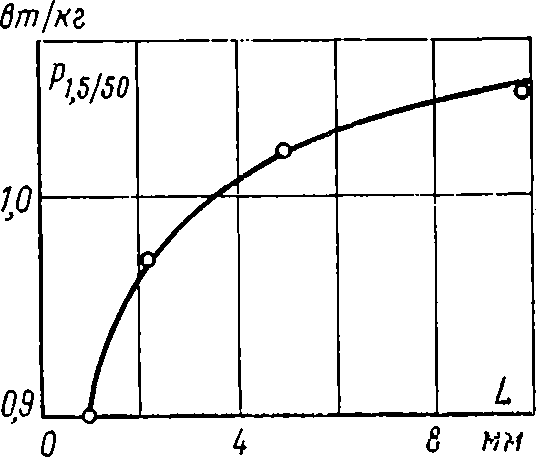

Если взять сталь с одной степенью текстуры и примесями, но различной величиной зерна, то по данным [Л. 2-24] при уменьшении размеров зерна в поперечнике с 9 до 1 мм общие потери снижаются с 1,05 до 0,90 вт/кг (рис. 2-33). Так как потери от гистерезиса при этом лишь незначительно уменьшаются, то снижение потерь происходит за счет уменьшения дополнительных потерь. Прямая связь между удельными потерями и величиной зерна в текстурованной стали была установлена в [Л. 1-55], где с применением метода множественной корреляции было показано, что снижение диаметра зерна с 7 до 1,5 мм вызывает уменьшение удельных потерь Р1,5/50 на 0,13 вт/кг; это находится также в соответствии с [Л. 2-24].

Рис. 2-33. Зависимость удельных потерь холоднокатаной текстурованной стали от размеров зерна.

В [Л. 2-25] показано, что основной причиной дополнительных потерь в крупнозернистой электротехнической стали является неоднородность перемагничивания. В нетекстурованном материале имеется значительная межзеренная неоднородность намагничивания. По данным [Л. 2-26] на рис. 2-34, а приводятся порошковые фигуры на двух зернах трансформаторной стали в процессе намагничивания. В одном из пих порошковые фигуры отсутствуют, т. е. зерно намагничено до насыщения, а во втором имеется еще сложная система порошковых фигур. В образцах текстурованной стали с малыми углами отклонения кристаллитов от идеальной ориентации (α≈2-3°) межзеренная неоднородность намагничивания значительно снижена, но остается так называемая внутризеренная неоднородность намагничивания, которая может проявляться двумя способами. При первом способе может происходить неоднородное намагничивание отдельных участков зерна (рис. 2-34, б). При втором способе внутризеренная неоднородность связана с доменной структурой стали: изменение магнитного потока происходит только в местах движения доменных стенок. В последнее время был опубликован ряд работ, в которых расчет потерь от вихревых токов выполнялся с учетом доменной структуры ферромагнетиков (§ 1-3).

Рис. 2-34. Межзеренная и внутризеренная неоднородность намагничивания.

а — межзеренная; б — внутризеренная.

В [Л. 1-20] приводится формула ρв= ρ0в·1,62 L/d, которая была получена при следующих ограничениях: намагничивание образцов с текстурой (110) [001] происходит вдоль прокатки за счет 180-градусного смещения доменных стенок; при движении доменные стенки остаются плоскопараллельными; ширина доменов L должна быть соизмерима с толщиной листа d. Применительно к холоднокатаной текстурованной стали с ребровой текстурой эту формулу можно использовать только для образцов с сильно выраженной кристаллической и магнитной текстурой.

По данным [Л. 2-27] в образцах, находящихся в размагниченном состоянии, с размерами зерна в поперечнике 4—10 мм ширина доменов составляет 0,35—0,5 мм, что в соответствии с (1-13) должно привести к увеличенным потерям от вихревых токов в 1,6—2,4 раза.

Если применить расчеты потерь от вихревых токов с помощью (1-13) к холоднокатаной стали с размерами зерен 3 мм, то получим следующие значения составляющих удельных потерь, вт/кг:

![]()

Рис. 2-35. Зависимость удельных потерь холодно-катаной текстурованной стали от процента сложных порошковых фигур.

Экспериментальные точки — по [Л. 2-28], сплошные линии — по [Л. 2-29].

В этом случае величина дополнительных потерь уже снижена до 23% общих потерь.

Применение (1-13) к текстурованной стали с разной степенью текстуры вызывает противоречия. Чем менее совершенна кристаллическая текстура, тем больше имеется кристаллитов, со сложной поверхностной доменной структурой и согласно (1-13) потери от вихревых токов должны снижаться. Однако опыт показывает, что они возрастают. Нужно полагать, что в этом случае резко возрастает межзеренная неоднородность намагничивания. Применительно к холоднокатаной текстурованной стали в [Л. 2-28] показана зависимость удельных потерь от количества зерен со сложной доменной структурой (рис. 2-35).

В [Л. 2-29] произведен расчет потерь энергии на перемагничивание с учетом неоднородного намагничивания отдельных зерен, который получил удовлетворительное совпадение с опытом (рис. 2-35). Кривая рис. 2-35, а относится к случаю, когда отношение проницаемостей в зернах с простыми и сложными фигурами, равно ∞, а кривая рис. 2-35, б — когда оно равно 10. Как следует из рис. 2-35, кривая рис. 2-35, б лучше согласуется с опытом, чем кривая рис. 2-35, а.

Укажем еще на одну причину возникновения дополнительных потерь.

При намагничивании образцов вдоль направления, не совпадающего ни с одной осью легкого намагничивания (под углом φ к направлению прокатки), могут появиться составляющие магнитной индукции [Л. 2-25]

![]()

(2-4)

где Вх — составляющая индукции вдоль магнитного поля;

Ву — составляющая индукции, перпендикулярная направлению поля в плоскости листа;

Βz — составляющая индукции, перпендикулярная плоскости листа.

Если размеры кристаллитов превышают толщину листа, т. е. в толщине листа содержится не более одного зерна, то потери для кристаллита будут pвi=pхi+pуi+pZi. Проследим это на измерении удельных потерь в полосках, вырезанных под разными углами к направлению прокатки и расположенных в пакете при согласованном (рис. 2-9, а) и несогласованном (рис. 2-9, б) способах укладки. При сборке полос по первому способу нормальные составляющие индукции во всех полосках будут направлены в одну сторону, а по второму способу — в разные стороны. Дополнительные потери при двух способах сборки пакетов получились разные, что видно из табл. 2-14.

Таблица 2-14

Значения дополнительных потерь в холоднокатаной текстурованной стали при двух способах сборки полос в пакете

Кроме того, из табл. 2-14 следует значительная анизотропия дополнительных потерь. Дополнительные потери под углами 60—90° в 4—4,5 раза больше, чем вдоль направления прокатки.

Таким образом, неоднородность намагничивания, связанная с межзеренной неоднородностью намагничивания, наличием осей легкого намагничивания, доменной структурой и способом перемагничивания, является основной причиной возникновения дополнительных потерь.

Для дальнейшего выяснения природы дополнительных потерь рассмотрим зависимость дополнительных потерь от амплитуды магнитной индукции, частоты переменного тока и толщины листа. Применяя формулу р=ηΒα к общим потерям и их составляющим для стали

Э330А, определим значения α для рг.в, рги рд при амплитуде магнитной индукции В=1,5 тл:

![]()

Показатель степени α в формуле Маренина—Штейнметца для дополнительных потерь составляет 1,82 и мало отличается от показателя для гистерезисной составляющей и рассчитанных потерь от вихревых токов по (1-12). Поэтому из этих материалов нельзя сделать заключения, к какой составляющей потерь относятся дополнительные потери.

Рассмотрим изменение дополнительных потерь с частотой переменного тока от 25 до 60 гц для стали ЭЗЗОА. Применяя формулу![]() получим по табл. 2-11 следующие значения п (п для рг принималось равным единице, а для р0в — двум):

получим по табл. 2-11 следующие значения п (п для рг принималось равным единице, а для р0в — двум):

![]()

Приведенные значения п относятся к потерям энергии при В=1,5 тл. При более высоких значениях магнитной индукции показатель степени пг.в несколько снижается, а при меньших — повышается:

![]()

Из табл. 2-11, где приведены значения п для образцов разной толщины и разного содержания кремния, следует, что показатель степени п для холоднокатаной текстурованной стали толщиной 0,5 мм еще меньше и составляет 1,35.

Если дополнительные потери полностью отнести к вихревой составляющей, то показатель степени следовало бы ожидать близким к двум. Отступление от квадратичной зависимости дополнительных потерь как функции частоты переменного поля частично можно объяснить следующими причинами:

- Проведенное [Л. 2-30] изучение доменной структуры в динамическом режиме показало, что при повышении частоты переменного поля от 30 до 120 гц средняя ширина доменов снижается в 2 раза. Такое же изменение ширины доменов наблюдалось в [Л. 2-31] при изменении частоты от 60 до 200 гц (рис. 2-36). Если считать, что с увеличением частоты непрерывно уменьшается отношение L/d, то увеличение потерь от вихревых токов с частотой переменного поля должно происходить слабее, чем по квадратичному закону.

Рис. 2-36. Ширина доменов в монокристальных образцах в динамическом режиме при f=60, 120, 150 и 200 гц.

2. Из рис. 1-14 при f=50 гц, где показано значительное закругление вершины динамического цикла гистерезиса, следует, что имеется довольно развитый поверхностный эффект, что приводит к неоднородному намагничиванию образца по его толщине. В поверхностных слоях амплитуда магнитной индукции больше, чем во внутренних. При таком типе неоднородности магнитной индукции и постоянном значении ее средней величины потери от вихревых токов согласно [Л. 1-23] будут меньше. С повышением частоты переменного поля неоднородное распределение индукции пo сечению образца будет усиливаться, что также должно привести к более слабому возрастанию потерь от вихревых токов, чем по квадратичному закону.

- Усиливающееся с частотой переменного поля неоднородное распределение магнитной индукции по толщине образца должно привести к более сильной (п>1), чем линейная, зависимости гистерезисных потерь от частоты. По этой причине часть дополнительных потерь следует связать не с потерями от вихревых токов, а с потерями от гистерезиса.

Но нужно полагать, что все-таки основная доля дополнительных потерь объясняется неточным учетом потерь от вихревых токов.

Далее рассмотрим изменение дополнительных потерь от толщины листа. Отношение дополнительных потерь к рассчитанным возрастает с уменьшением толщины листа. Так, для горячекатаной трансформаторной стали с одинаковой величиной зерна отношение рд/р0в увеличивается с уменьшением толщины листа следующим образом:

![]()

Эти расчеты проводились в том предположении, что потери р0в растут квадратично с толщиной листа. Если предположить, что с изменением толщины листа в холоднокатаной стали ширина доменов сохраняется прежней, то в (1-13) потери от вихревых токов должны линейно зависеть от толщины листа.

Покажем на примере зарубежных сталей М-6 и М-5 с толщиной листа 0,35 и 0,30 мм, что такая зависимость имеет место:

![]()

При изменении толщины листа с 0,35 до 0,30 мм, т. е. на 14% потери от вихревых токов снижаются на 13,5%.

В [Л. 2-32, 2-33] предлагается деление потерь на перемагничивание проводить по другому принципу. Все потери энергии на перемагничивание связываются со скоростью движения доменных стенок в скачках Вартаузена и коэффициентами трения, отражающими потери всевозможной природы (магнитострикционной деформации, микровихретоковые и др.). В результате делается заключение, что потери на перемагничивание определяются статической коэрцитивной силой. Исходя из этого необходимо стремиться получать электротехническую сталь с возможно малой коэрцитивной силой, что должно само собой привести к малым потерям энергии на перемагничивание.

Малая коэрцитивная сила, действительно, является необходимым условием получения низких потерь на перемагничивание, но отнюдь недостаточным. Ниже приводятся значения коэрцитивной силы и удельных потерь в образце холоднокатаной текстурованной стали марки Э330 после нормальной технологической обработки и дополнительного отжига с быстрым охлаждением, в которых показано нарушение прямой связи между Нс и р1,5/50.

Известно также, что крупнозернистая сталь при малой коэрцитивной силе может за счет дополнительных потерь иметь большие суммарные потери, чем мелкозернистая.