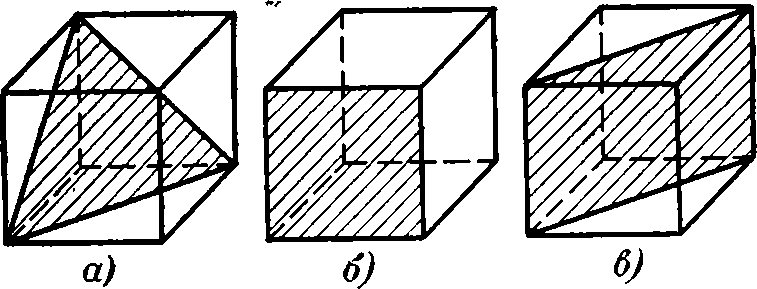

Элементарная ячейка железокремнистого сплава представляет объемноцентрированный куб. Кристаллические плоскости характеризуются обратными величинами отрезков, отсекаемых этими плоскостями на осях координат (рис. 1-36). Грани куба обозначаются символами (100), (010), (001), (100) и т. д. При обозначении типа плоскости индексы заключаются в фигурные скобки. Так, любую грань куба можно обозначить символом {100}, ромбического додекаэдра — {110 }, октаэдра — {111}.

При определении индексов направления осей их переносят параллельно самим себе в начало координат и координаты любой точки данного направления, отнесенные к единичным отрезкам заключают в квадратные скобки. Символы ребер куба будут [100], [010] и т. д.

При определении типа направления осей применяются скобки < >. Так, общим символам ребер куба будет <100>, диагонали грани—<110>, пространственной диагонали — <111>.

В горячекатаной электротехнической стали расположение кристаллитов в кристаллографическом отношении является почти беспорядочным, и такая сталь называется нетекстурованной сталью. В этой стали намагничивание в разных кристаллитах осуществляется по разным кристаллографическим направлениям <100>, <110>, <111> и т. Другими словами, высокие магнитные свойства осей легкого намагничивания в этой стали используются незначительно.

Если в плоскости прокатки образца у разных кристаллитов находятся одинаковые кристаллографические плоскости или вдоль направления прокатки — одинаковые кристаллографические оси или же те и другие вместе, то в листах такой стали имеется кристаллическая текстура.

Рис. 1-36. Главные кристаллографические плоскости в кристаллах кубической системы.

а — плоскость октаэдра {111}; б — грань куба {100}; в — плоскость ромбического додекаэдра {110}.

Чем больше кристаллитов образца имеют одинаковую ориентацию, тем выше степень совершенства кристаллической текстуры.

Получение текстурованной электротехнической стали с 30—40-х годов явилось главным направлением в улучшении электрических и магнитных характеристик стали. Кристаллическая текстура образуется при прокатке и отжиге стали. В процессе прокатки зерна в кристаллографическом отношении получают преимущественную ориентацию, называемую текстурой прокатки. Интенсивность текстуры прокатки зависит от степени обжатия и температуры прокатываемых заготовок в листы и рулоны. При одной и той же степени обжатия интенсивность текстуры прокатки заготовок в холодном состоянии значительно больше, чем в горячем.

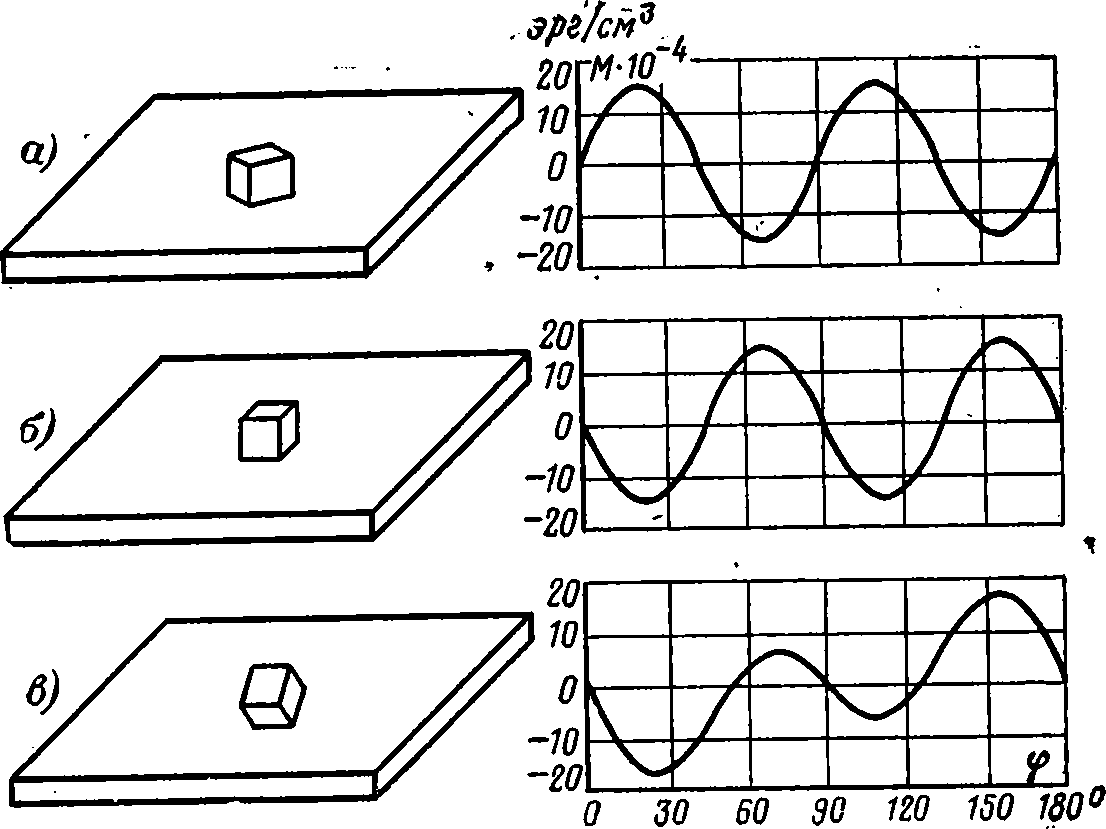

При холодной прокатке кремнистой стали по данным [Л. 1-56] образуется несколько типов текстур: 1) {100} <110>, 2) {112}, <110>; 3) {111} <112> с преобладанием первого типа текстуры. Кривая вращающего момента дискового образца в магнитном поле имеет вид, показанный на рис. 1-37, а. С увеличением степени обжатия интенсивность текстуры прокатки увеличивается [Л. 1-57].

В процессе отжига холоднокатаной кремнистой стали образуется новый вид текстуры, именуемой текстурой рекристаллизации. В процессе первичной и вторичной рекристаллизации возникают новые недеформированные зерна всевозможных ориентировок.

Рис. 1-37. Расположение кристаллитов и кривые вращательного момента трех типов текстур.

а —{100} <110>; б — {190} <100>; в —{110} <100>.

Но среди них имеются «зародыши» вторичной рекристаллизации с определенной ориентацией. Для холоднокатаной трансформаторной стали с ребровой текстурой их ориентации [110] и [100]. При вторичной рекристаллизации происходит преимущественный рост этих зерен, приводящий к созданию сильно выраженной текстуры.

Непременным условием успешного процесса вторичной рекристаллизации является торможение роста зерен при первичной рекристаллизации частицами «сдерживающей» фазы (нитриды, сульфиды и др.) [Л. 1-58, 1-59, 1-60, 1-61].

В плавках, предназначенных для производства холоднокатаной текстурованной стали с ребровой текстурой, должно быть заметное содержание азота (0,008—0,010%) или серы (0,015—0,025%).

Примерная технологическая схема производства этой стали состоит из следующих операций:

- горячая прокатка полосы до 2,5—2,8 мм;

- холодная прокатка ленты с 2,5—2,8 до 0,7—0,9 мм;

- промежуточный отжиг ленты при температуре 750—850 °C;

- холодная прокатка ленты с 0,7—0,9 до 0,35 мм;

- рафинирующий отжиг в проходных печах;

- отжиг рулонов при 1 100—1 200°С;

- отжиг в проходных печах для снятия рулонной кривизны и нанесения электроизоляционного покрытия.

Холоднокатаная текстурованная сталь с ребровой текстурой (рис. 1-37, в) в настоящее время является основным магнитным материалом, используемым не только при производстве трансформаторов, но также крупных турбо- и гидрогенераторов.

Одним из путей улучшения магнитных характеристик электротехнической стали является совершенствование ее кристаллической текстуры. На рис. 1-38 по [Л. 1-62] показаны две полюсные фигуры образцов с разными углами отклонения кристаллитов от идеальной ориентации. Для образца, показанного на рис. 1-38, а, средние углы отклонения составляют 3°, а для рис. 1-38, б — 7°. В лучших марках холоднокатаной текстурованной стали интенсивность кристаллической текстуры соответствует рис. 1-38, а. Недостатком холоднокатаной стали с ребровой текстурой является то, что высокие электромагнитные свойства получаются только вдоль направления прокатки. Это накладывает свои ограничения на применение этой стали в магнитопроводах с разными условиями намагничивания. Для получения стали с одинаково высокими магнитными свойствами вдоль и поперек прокатки сейчас разрабатывают сталь с кубической текстурой (рис. 1-37, б).

Однако применение холодной прокатки вместо горячей не накладывает обязательное условие получения текстурованной стали. В настоящее время разработаны технологические приемы, подавляющие кристаллическую текстуру в процессе отжига [Л. 1-63, 1-64]. Поэтому в настоящее время за рубежом широкое применение находит малотекстурованная холоднокатаная сталь с содержанием кремния от 0 до 3%, которая в значительной степени заменяет горячекатаную сталь. Работы в этом направлении успешно ведутся и в СССР.

Рис. 1-38. Полюсные фигуры двух образцов текстурованной стали с разными углами рассеивания кристаллитов от идеальной ориентации.

а — средний угол рассеивания 3°; б — средний угол рассеивания 7°.