Глава пятая

СТАРЕНИЕ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И ИЗМЕНЕНИЕ ЕЕ ХАРАКТЕРИСТИК С ТЕМПЕРАТУРОЙ

5-1. ВЛИЯНИЕ СТАРЕНИЯ НА ИЗМЕНЕНИЕ УДЕЛЬНЫХ ПОТЕРЬ И МАГНИТНОЙ ПРОНИЦАЕМОСТИ

В процессе эксплуатации сердечников вследствие потерь при перемагничивании и выделения тепла намагничивающими обмотками происходит нагрев магнитопроводов. Электрическая энергия, расходуемая на перемагничивание сердечников электрических машин и аппаратов, выделяется в виде тепла, что приводит к нагреванию магнитопроводов. Повышение температуры сердечников в течение длительного времени способствует структурным изменениям, называемым процессами старения, в результате которых в большинстве случаев происходит ухудшение магнитных свойств.

Коэффициент старения стали по удельным потерям в процентах определяется как разность удельных потерь, измеренных после искусственного старения (p1) и до старения (р0), отнесенных к удельным потерям до старения (p1—р0)/р0, %. Коэффициент старения стали по магнитной индукции и коэрцитивной силе определяется аналогичным образом: (B1—B0)/B0; (Нс1—Нс0/Нс0, %.

Искусственное старение, предусмотренное ГОСТ 802-58, состоит в нагреве образцов в течение 120 ч при 120 °C для слаболегированной, среднелегированной и повышеннолегированной сталей и при 150 °C — для высоколегированной стали.

Значения удельных потерь отдельных марок сталей по ГОСТ 802-58 указаны без учета увеличения потерь от старения, а для коэффициента старения установлены предельные нормы:

![]()

Из этих данных следует, что с повышением содержания кремния при прочих равных условиях магнитное старение снижается.

Рис. 5-1. Изменение удельных потерь при нагреве стали Э12 до 120 °C, выдержке при максимальной температуре и охлаждении.

Ухудшение магнитных характеристик при дополнительном нагреве связывают с выделением при этом мелкодисперсных фаз, содержащих углерод и азот [Л. 5-1, 5-2]. В [Л. 5-3] указывается, что предел растворимости углерода в стали Si=3% при 600 °C составляет 0,0025%, предел растворимости азота в феррите еще ниже — 0,0002%. Фактическое содержание углерода и азота в железо-кремнистом сплаве больше указанных значений.

Проследим изменение удельных потерь образца стали Э12 в процессе нагрева до 120 °C, выдержке при этой температуре и последующего охлаждения до комнатной температуры (рис. 5-1). При нагреве образца происходит уменьшение константы магнитной анизотропии и повышение удельного электрического сопротивления, что приводит к снижению потерь от гистерезиса и вихревых токов. Во время выдержки за счет процессов старения удельные потери возрастают. При охлаждении стали происходит дальнейшее возрастание потерь за счет увеличения константы анизотропии и снижения удельного электрического сопротивления.

В горячекатаной электротехнической стали, имеющей заметно повышенное содержание углерода и азота (N=0,004-0,007%, С= 0,008 4-0,030%), сверх предела растворимости после медленных скоростей охлаждения при термической обработке стали коэффициенты старения составляют 3—10%.

В холоднокатаной текстурованной стали с малыми содержаниями углерода и азота (С≤0,004; N≤0,002%) увеличение потерь от старения находится в пределах точности определения удельных потерь. Зато в стали с повышенным содержанием углерода и азота (С=0,08-0,015, N=0,003—0,004%) увеличение потерь от старения может быть больше, чем у нетекстурованной стали.

Зависимость коэффициента старения от амплитуды магнитной индукции

Рис. 5-2. Зависимость коэффициента старения по удельным потерям образцов динамной стали от амплитуды магнитной индукции.

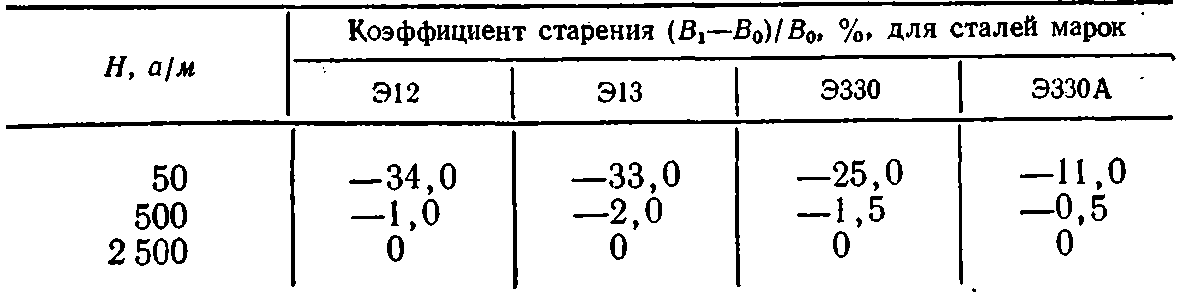

Выделяющиеся мелкодисперсные фазы при старении прежде всего приводят к увеличению коэрцитивной силы, возрастание которой на частных циклах гистерезиса является различным: наибольшее увеличение (H1—H0)/H0, % имеется для циклов с наименьшим значением амплитуды магнитной индукции и наименьшее — при большой индукции (табл. 5-1).

Такое различие в изменении коэрцитивной силы приводит к заметной зависимости коэффициента старения по удельным потерям от амплитуды магнитной индукции: чем больше индукции, тем меньше коэффициент старения (рис. 5-2). Эти данные, полученные в [Л. 5-4], относятся к нетекстурованной стали.

В текстурованной трансформаторной стали марки Э330 по данным [Л. 5-3] имеется такая же закономерность, что видно из следующих данных:

![]()

Заметной зависимости коэффициента старения по удельным потерям от амплитуды магнитной индукции способствует также неодинаковое значение (В1—В0)/В0 (табл. 5-2).

Таблица 5-1

Изменение коэрцитивной силы при старении горячекатаной стали

Изменение магнитной индукции после старения при 120 °C в течение 120 ч

Зависимость коэффициента старения от режимов старения

В [Л. 5-5] для горячекатаной электротехнической стали было показано, что такие режимы старения, как нагрев при 100 °C в течение 600 ч; нагрев при 120 °C в течение 120 ч; нагрев при 200 °C в течение 12 ч, дают близкие между собой значения коэффициента старения.

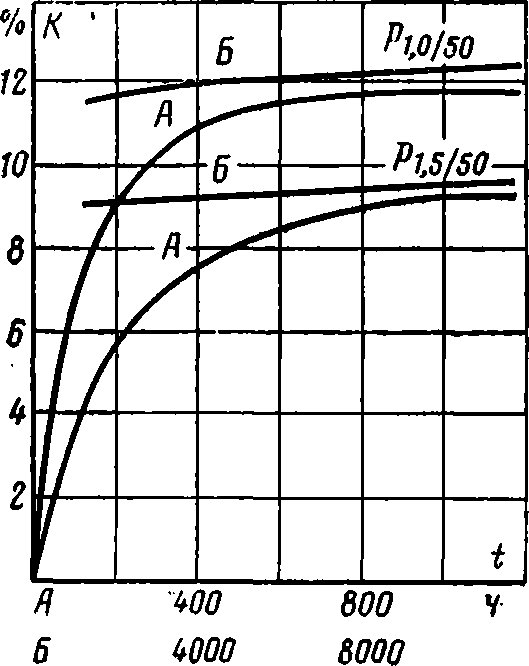

Рис. 5-3. Зависимость коэффициента старения по удельным потерям образца стали Э12 при нагреве на 120 °C от времени выдержки.

Однако эти режимы не обеспечивают полного завершения процессов старения. Как следует из [Л. 5-4], значительное возрастание коэффициента старения для образцов динамной стали наблюдается при нагреве до 120 °C в течение 1 000 ч; при дальнейшем нагреве до 12 000 ч он изменяется очень мало (рис. 5-3). Характерно, что в течение всего времени нагрева сохраняется различие коэффициентов старения по удельным потерям р1,0/50 и р1,5/50.

Для холоднокатаной текстурованной стали с увеличенным содержанием углерода и азота наблюдается следующее изменение коэффициента старения со временем нагрева:

![]()

В [Л. 5-3] показывается, что для холоднокатаной стали длительные выдержки при нагреве не всегда приводят к повышению коэффициента старения. У образцов стали с большим коэффициентом старения наблюдался максимум на кривой ∆p/p=f(t), что связывается с характером выделяющихся при старении фаз и степенью их коагуляции. При нагреве на 200 °C и изменении времени выдержки с 12 до 1 000 ч средние размеры частиц выделяющейся фазы увеличиваются с 0,2 до 0,4 мкм.

Искусственное старение проводится при нагреве образцов без намагничивания, хотя в реальных условиях работы магнитопроводов процессы старения происходят в условиях их намагничивания. В [Л. 5-6] указывалось на различие коэффициентов старения образцов, остаренных в намагниченном и ненамагниченном состоянии. Однако дальнейшие работы показали, что это различие находится в пределах погрешности испытаний.

Зависимость коэффициента старения от скорости охлаждения при повторном отжиге

Рассмотренные выше данные по коэффициенту старения относятся к медленно охлажденной стали (менее 50°С/ч). Быстрое охлаждение стали при отжиге (сотни и тысячи градусов в час) может привести к значительному усилению процессов старения, если в образцах имеется заметное количество примесей.

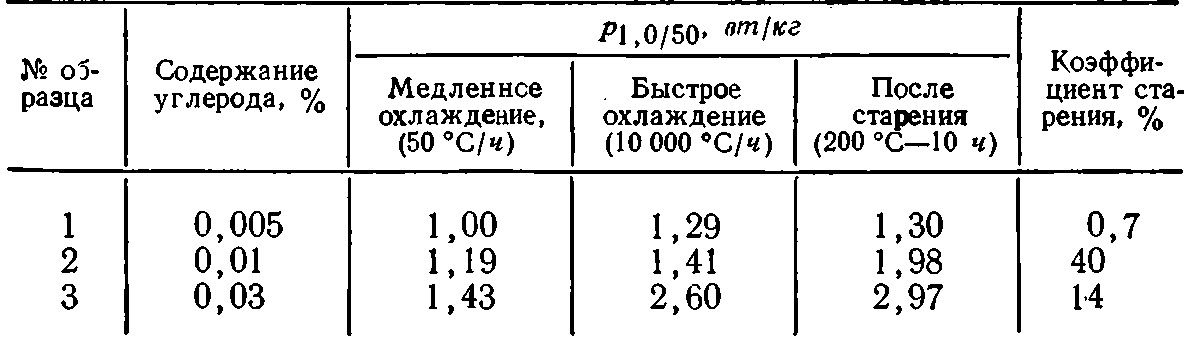

В табл. 5-3, составленной по результатам [Л. 1-19], приведены значения удельных потерь горячекатаной стали с различным содержанием углерода. После повторного отжига (850 °C) в течение 2 ч образцы охлаждались со скоростью порядка 10 000 °С/ч и затем подвергались старению. Как видно из табл. 5-3, в образцах -с малым содержанием углерода (С=0,005%), хотя потери при быстром охлаждении увеличиваются на 30%, но коэффициент старения мал (1,0%). В образце с содержанием углерода 0,01% наибольший коэффициент старения (40%), а при 0,03%—14%.

Таблица 5-3

Удельные потери и коэффициент старения в образцах трансформаторной горячекатаной стали после быстрого охлаждения

Так как увеличение потерь от старения в быстро охлажденных образцах происходит за счет гистерезисной составляющей, то с повышением частоты переменного поля коэффициент старения снижается (табл. 5-4).

Удельные потери в стали Э44 после повторного отжига с различной скоростью охлаждения и последующего старения

При использовании холоднокатаной текстурованной стали широко применяется повторный отжиг позиций в проходных печах с большой скоростью охлаждения. В стали с малым количеством примесей (М-6, Э330А, VC-9) увеличение потерь от старения даже с учетом большой скорости охлаждения является малым (0—4%). Однако если повторному отжигу в проходных печах подвергать сталь с. увеличенным количеством примесей по углероду и азоту, то коэффициенты старения могут составлять несколько десятков процентов. В [Л. 1-44] приводятся данные по изучению коэффициента старения в холоднокатаной стали с увеличенным количеством примесей и подвергнутой наиболее быстрому охлаждению — в воде. Увеличение удельных потерь от старения получилось следующее:

![]()

Учитывая значительный прогресс в снижении содержания вредных химических элементов (С, N и др.), при производстве холоднокатаной текстурованной стали следует ожидать в ближайшее время малого. коэффициента старения для этой стали всех марок.