Глава третья

МАГНИТНЫЕ И ЭЛЕКТРИЧЕСКИЕ СВОЙСТВА СТАЛЕЙ, ПРИМЕНЯЕМЫХ В СИЛОВЫХ АГРЕГАТАХ ПРИ ПОВЫШЕННОЙ ЧАСТОТЕ

ПЕРЕМЕННОГО ТОКА

3-1. УДЕЛЬНЫЕ ПОТЕРИ ПРИ ПЕРЕМАГНИЧИВАНИИ

Листовая электротехническая сталь находит все большее применение в силовых агрегатах, работающих при частотах переменного тока в несколько сотен и тысяч герц. По ГОСТ 802-58 для этой группы изделий предназначается горячекатаная сталь Э44 с толщиной листа 0,1; 0,2 и 0,35 мм и по ГОСТ 9925-61 холоднокатаная текстурованная сталь марок Э340, Э350 и Э360 с толщиной листа 0,05; 0,08; 0,10; 0,15 и 0,20 мм.

Уменьшение толщины листа или ленты в этой группе сталей вызывается требованием возможно меньшего снижения проницаемости и менее резкого возрастания удельных потерь при увеличении частоты переменного тока. В табл. 3-1 и 3-2 приведены магнитные и электрические характеристики для сталей Э44, Э340, Э350 и ЭЭ60.

Таблица 3-1

Магнитные свойства сталей Э44, Э340 по ГОСТ 802-58

Таблица 3-2

Магнитные и электрические свойства стали Э360 по ГОСТ 9925-51

По разрабатываемому новому государственному стандарту холоднокатаная текстурованная лента толщиной 0,05—0,15 мм будет выпускаться металлургическими заводами либо в нагартованном, либо в отожженном состоянии. Магнитопроводы из стали, поставляемой в нагартованном виде, должны у потребителя подвергаться высокотемпературному отжигу, а из отожженной стали — низкотемпературному. Нормы по магнитным свойствам на нагартованную сталь устанавливаются более высокие, чем на отожженную. Обоснование такому изменению свойств дано в гл. 7. Магнитные свойства, указанные в табл. 3-2, относятся к ленте, отожженной на металлургическом заводе. Для нагартованной ленты, отожженной у потребителя, удельные потери р1,0/400 и р1,5/400 на 10—15% ниже.

Сравнивая табл. 3-1 и 3-2, можно видеть, что применительно к одной толщине листа (0,1 мм) удельные потери в холоднокатаной стали несколько ниже, чем в горячекатаной, несмотря на то, что она имеет меньшее удельное электрическое сопротивление. Снижение потерь в холоднокатаной ленте следует объяснить более низкой коэрцитивной силой и уменьшенными дополнительными потерями (гл. 2).

В электротехнической стали одного состава и одного совершенства кристаллической текстуры коэрцитивная сила с уменьшением толщины ленты возрастает (§ 2-7). Особенно это проявляется при толщине ленты менее 0,1 мм.

При сравнительно малой частоте переменного тока (f=400 гц), когда потери от гистерезиса составляют еще заметную долю, это накладывает свой отпечаток на общие потери в стали. Как было показано в § 2-3, при отсутствии поверхностного эффекта потери от гистерезиса линейно зависят от частоты переменного тока. Если с некоторым приближением применить это положение для стали марки Э44 при f=400 гц и В=0,75 тл, то будем иметь следующее соотношение потерь от гистерезиса и вихревых токов:

При уменьшении толщины листа от 0,35 до 0,1 мм потери от гистерезиса возрастают на 0,8 вт/кг, а потери на вихревые токи снижаются на 6,0 вт/кг, в результате чего общие потери снижаются почти в 2 раза. Различие в удельных потерях в стали толщиной 0,2 и 0,1 мм при 400 гц уже является малым (15%), что, кроме возрастания потерь от гистерезиса в стали толщиной 0,1 мм, следует связать с возрастанием отношения рд/рг.в (§2-4). Для листов толщиной 0,1 мм потери от вихревых токов составляют 30% общих потерь, а для листов толщиной 0,35 мм уже 70%. При повышении частоты переменного тока различие в соотношении потерь для листов разной толщины будет уменьшаться.

Малое различие в удельных потерях стали Э360 разной толщины (табл. 3-2) объясняется теми же причинами. В холоднокатаной текстурованной стали толщиной менее 0,08 мм коэрцитивная сила возрастает еще в большей степени и, несмотря на снижение толщины листа, потери при сравнительно малой частоте переменного тока будут возрастать. По данным каталога фирмы Армко (США) можно рассчитать соотношение потерь от гистерезиса и вихревых токов при В=1 тл и f=400 гц:

Как видно из приведенных данных, при уменьшении толщины листа с 0,10 до 0,025 мм потери от вихревых токов снижаются на 1,6 вт/кг, а потери от гистерезиса возрастают на 5,6 вт/кг. Поэтому применять особо тонкую сталь при сравнительно низкой частоте переменного тока нецелесообразно.

Зависимость удельных потерь от частоты переменного тока

Рис. 3-1. Зависимость удельных потерь стали Э44 с толщиной листа d=0,1; 0,2 и 0,35 мм от частоты переменного поля (Вм=0,2 тл).

В § 2-3 было показано, что при промышленной частоте переменного поля (25—60 гц) возрастание общих потерь с частотой зависит от соотношения потерь от гистерезиса и вихревых токов. Там же было установлено, что потери от вихревых токов с учетом дополнительных потерь возрастают слабее, чем по квадратичной зависимости. Показатель степени η в формуле p=mfnполучается меньше двух.

Удельные потери стали марки Э44 при частоте церемонного тока 0,4—15 нгц (В=0,5 тл)

Рис. 3-2. Зависимость удельных потерь холоднокатаной стали Э360 и (d=0,08 и 0,15 мм) и Э330А (d=0,35 и 0,28 мм) от частоты переменного поля (Вм=0,2 тл).

На рис. 3-1 и 3-2 показана зависимость удельных потерь при В=0,2 тл от частоты переменного тока для горячекатаной и холоднокатаной сталей [Л. 3-1]. В табл. 3-3 приведены значения удельных потерь для стали Э44 при В=0,5 тл и частоте переменного тока 0,4—15 кгц.

В табл. 3-3, кроме того, приведено отношение потерь образцов толщиной 0,35 и 0,1 мм. Как видим, это отношение возрастает с 1,62 при f=0,6 кгц до 2,95 при f=15 кгц. Такие же закономерности и изменения потерь наблюдаются для холоднокатаной текстурованной стали толщиной 0,35 и 0,1 мм.

Рассмотрим потери в холоднокатаной стали толщиной менее 0,1 мм, при В = 0,2 тл, приведенные в табл. 3-4 по данным фирмы Армко.

В этом случае применение стали толщиной 0,025 мм до частоты 2 кгц является нецелесообразном, а с частоты более 2 гц потери в стали толщиной 0,025 мм становятся уже меньше, чем для ленты толщиной 0,1 мм.

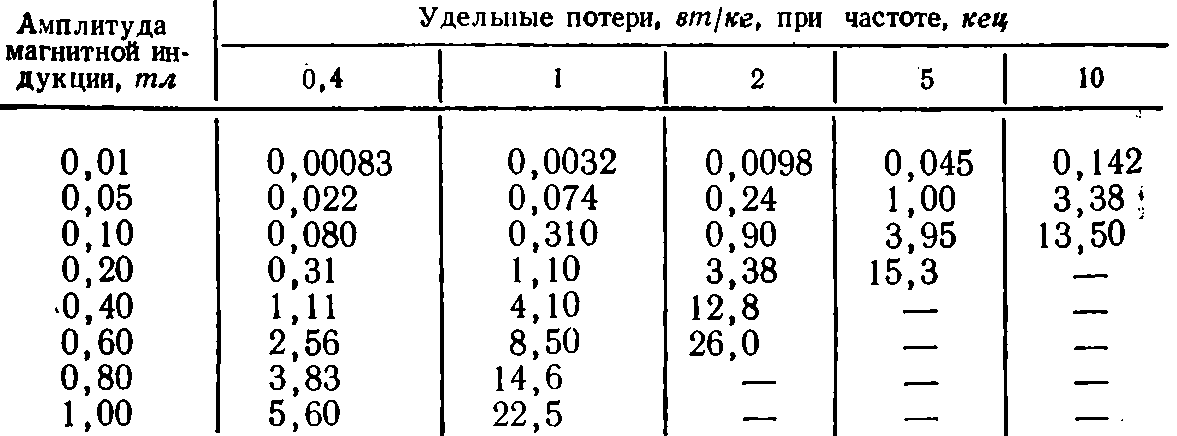

Удельные потери холоднокатаной текстурованной стали при частоте переменного поля 0,4—10 кгц

До сих пор рассматривалось изменение удельных потерь с частотой переменного тока в ленте или листах, имеющих разное соотношение потерь от гистерезиса и вихревых токов из-за различной толщины листа. Однако разное соотношение составляющих потерь имеется в сталях одной толщины. В § 2-5 было показано, что при изменении величины зерна можно получить снижение потерь от гистерезиса и возрастание потерь от вихревых токов при равном значении общих потерь. В [Л, 3-1] было показано, что в образцах с мелкозернистой структурой и малыми дополнительными потерями возрастание удельных потерь с частотой переменного тока происходит более медленна, чем в образцах с крупнозернистой структурой и большими дополнительными потерями. В результате этого в образцах с мелкозернистой структурой потери при низкой частоте переменного тока могут быть больше, а при повышенной частоте — меньше, чем в образцах с крупнозернистой структурой.

Подобное исследование имеется в [Л. 3-2], где было показано, что за счет изменения величины зерна в стали Э44 с толщиной листа 0,2 мм при 4,8 кгц можно получить значительное различие в удельных потерях (до 25%).

На рис. 3-3 показана зависимость удельных потерь стали Э44 за один цикл переменного поля. Из рис. 3-3 следует, что положение точки пересечения кривых p/fдля образцов с мелкозернистой и крупнозернистой структурой связано с толщиной листа. Так, для стали Э44 с толщиной листа 0,35 мм указанные кривые пересекаются при 1 кгц, с толщиной листа 0,2 мм при f=3 кгц и 0,1 мм примерно при 7 кгц.

Наибольшее снижение потерь при f=10 кгц за счет изменения структуры составляет в листах толщиной 0,1 мм до 20%, в листах 0,2—0,35 мм до 10%. Обращает на себя внимание то, что зависимость p/f от f для всего исследованного диапазона частот 0,4—20 кгц является криволинейной. Аналогичная зависимость наблюдалась и в [Л. 3-3].

В холоднокатаной текстурованной стали снижение удельных потерь при частоте переменного поля 50 гц происходит одновременно за счет уменьшения потерь от гистерезиса и от вихревых токов (§ 2-3). С повышением частоты сталь, обладающая меньшими потерями при f= 50 гц, будет иметь меньшие потери и при любой другой частоте. Пересечения кривых p/f, имеющего место для горячекатаной стали, в этом случае нет (рис. 3-4).

Приведем расчеты показателя п в формуле

![]() (3-1)

(3-1)

Определение п и т лучше всего осуществить по уравнению

![]()

(3-2)

где lg m — отрезок на оси lg р; п — тангенс угла наклона касательной к линии 1g р— lg f; f — частота переменного тока, гц; р — удельные потери, вт/кг.

Строй касательные для разных значений 1gf, можно получать изменение показателей п и т в зависимости от частоты переменного поля. В табл. 3-5 для сталей некоторых марок значения п к т показаны при разных частотах переменного тока (Вм=0,2 тл).

Таблица 3-5

Значения п и т для электротехнической стали некоторых марок

Из этих данных следует, что до некоторой частоты переменного поля показатель п возрастает, а т убывает. Частота, начиная с которой показатели п и т не изменяются, зависит от толщины листа и марки стали. Для стали Э44 с толщиной листа 0,1 мм показатель степени возрастает до f=15 кгц, а в стали той же марки, но с толщиной листа 0,35 мм уже с f=0,8 кгц показатели п и т остаются неизменными. Такие же закономерности справедливы и для холоднокатаной текстурованной стали.

Обращает на себя внимание, то, что при высокой частоте переменного тока показатель степени п для сталей разных марок и толщин является почти одинаковым (п=1,50-1,65), однако коэффициент т существенно различный. В [Л. 3-4] значение показателя п было получено больше двух, что физически нельзя признать оправданным.

Рассмотренные в табл. 3-5 показатели п и т относятся к величине магнитной индукции В= 0,2 тл. Проведенные расчеты показателя п при индукции В=0,5 тл для стали Э44 дали величины, близкие к приведенным в табл. 3-5, только коэффициент m оказался существенно больше.

Зависимость удельных потерь от амплитуды магнитной индукции

Зависимость удельных потерь стали Э44 от амплитуды магнитной индукции согласно [Л. 2-7, 3-1] представлена на рис. 3-5—3-7. В табл. 3-6 дано сравнение удельных потерь при разных амплитудах магнитной индукции и частоте переменного поля 2, 10 и 20 кгц.

Из табл. 3-6 следует, что при изменении магнитной индукции с 0,1 до 0,5 тл удельные потери возрастают не по квадратичному закону, а несколько медленнее.

Значения показателей а и η из формулы Маренина— Штейнметца ρ=ηβα приведены в табл. 3-7.

Из табл. 3-7 следует, что с повышением амплитуды магнитной индукции показатель степени, а возрастает и в некоторых случаях становится больше двух, а η с повышением частоты переменного поля изменяется мало.

Удельные потери в стали Э44 при различных частотах переменного тока и амплитудах магнитной индукции

Зависимость удельных потерь от амплитуды магнитной индукции для стали Э360 с толщиной ленты 0,15 мм при разных частотах переменного тока представлена на рис. 3-8 и 3-9 (по данным А. А. Ройтмана). В этом случае возрастание удельных потерь с амплитудой индукции

Таблица 3-7

Значения показателей а и η для стали Э44

Рис. 3-7. Зависимость удельных потерь стали Э44 с различной толщиной листа при f=10 000 гц от амплитуды магнитной индукции.

Рис. 3-8. Зависимость удельных потерь стали Э360 с толщиной листа 0,15 мм при различных частотах от амплитуды магнитной индукции,

Рис. 3-9. Зависимость удельных потерь стали Э360 при различных частотах с толщиной листа 0,15 мм от амплитуды магнитной индукции.

Происходит также медленнее, чем по квадратичной зависимости.

Значения удельных потерь при разных амплитудах магнитной индукции для холоднокатаной текстурованной ленты толщиной 0,1 мм по данным фирмы Армко представлены в табл. 3-8.

Таблица 3-8

Удельные потери в холоднокатаной текстурованной стали по данным фирмы Армко

Показатель степени α для холоднокатаной ленты также несколько меньше двух.