- Основные составляющие архитектурною проектирования научнопроизводственных гелиокомплексов

В. В. Захаров

Проектирование многофункциональных научно-производственных гелиокомплексов основано на сочетании двух взаимодополняющих методов — типового и индивидуального — и может включать три этапа разработки проекта.

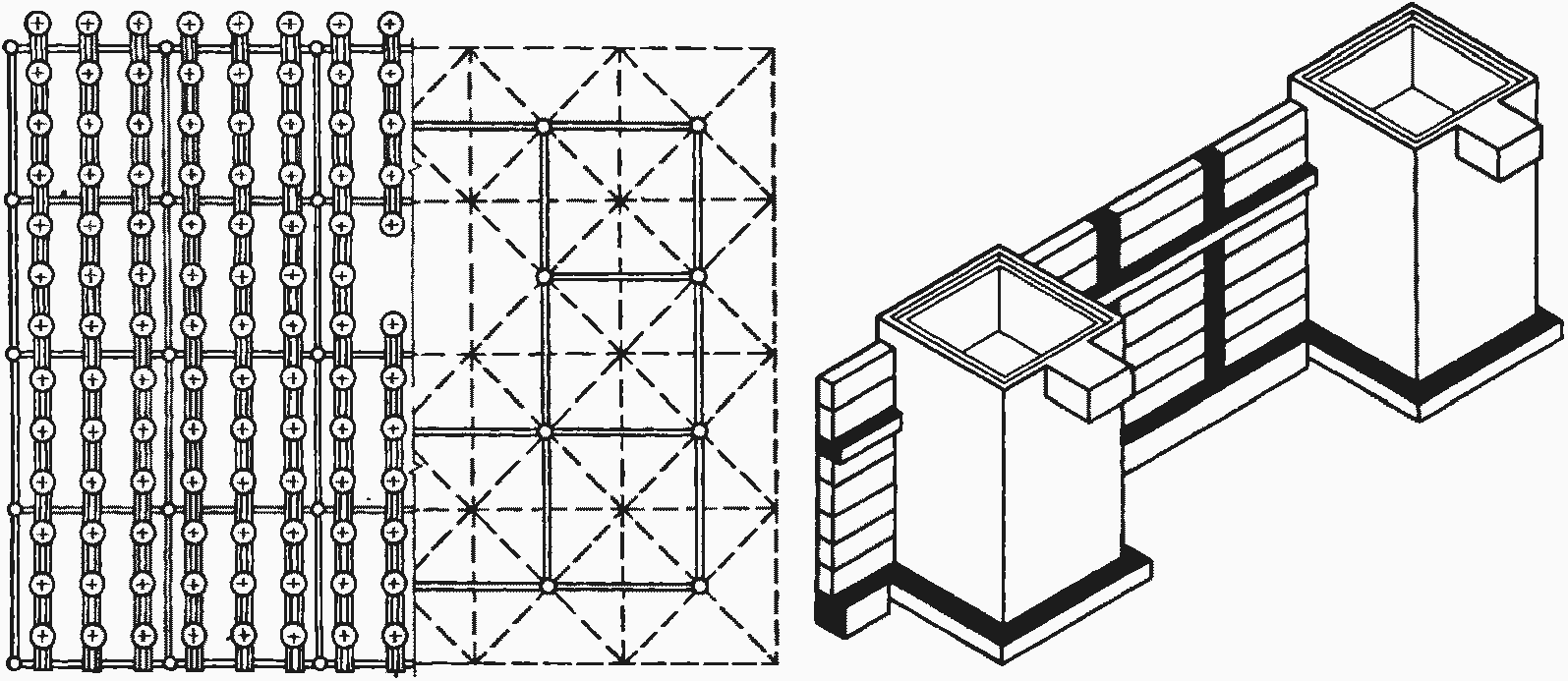

Рис. 5.13. Генеральный план комплекса с ярусными зонами

На первом этапе осуществляется градостроительное проектирование, которое предполагает максимальный учет конкретных условий, влияющих на выбор индивидуального решения комплекса. К ним относятся: природно-климатические особенности, в том числе гидрологические условия, рельеф, экономические возможности, ресурсо-обеспеченность строительства комплекса, градостроительная ситуация места размещения комплекса, а также создание среды обитания, сохраняющей черты национального своеобразия. На этом этапе определяются: место размещения комплекса на территории района с учетом трассировки и пропускной способности инженерных и транспортных коммуникаций;

состав различных подразделений комплекса с выделением первой очереди строительства;

размеры территории комплекса;

общая композиционная идея многофункционального научно-производственного гелиокомплекса, соответствующая данным конкретным условиям.

Таким образом, на первом этапе проектирования обеспечивается индивидуальное решение комплекса, отвечающее градостроительным условиям и раскрывающее его художественный образ, осуществляется также индивидуальное решение энергоактивности его зданий и сооружений.

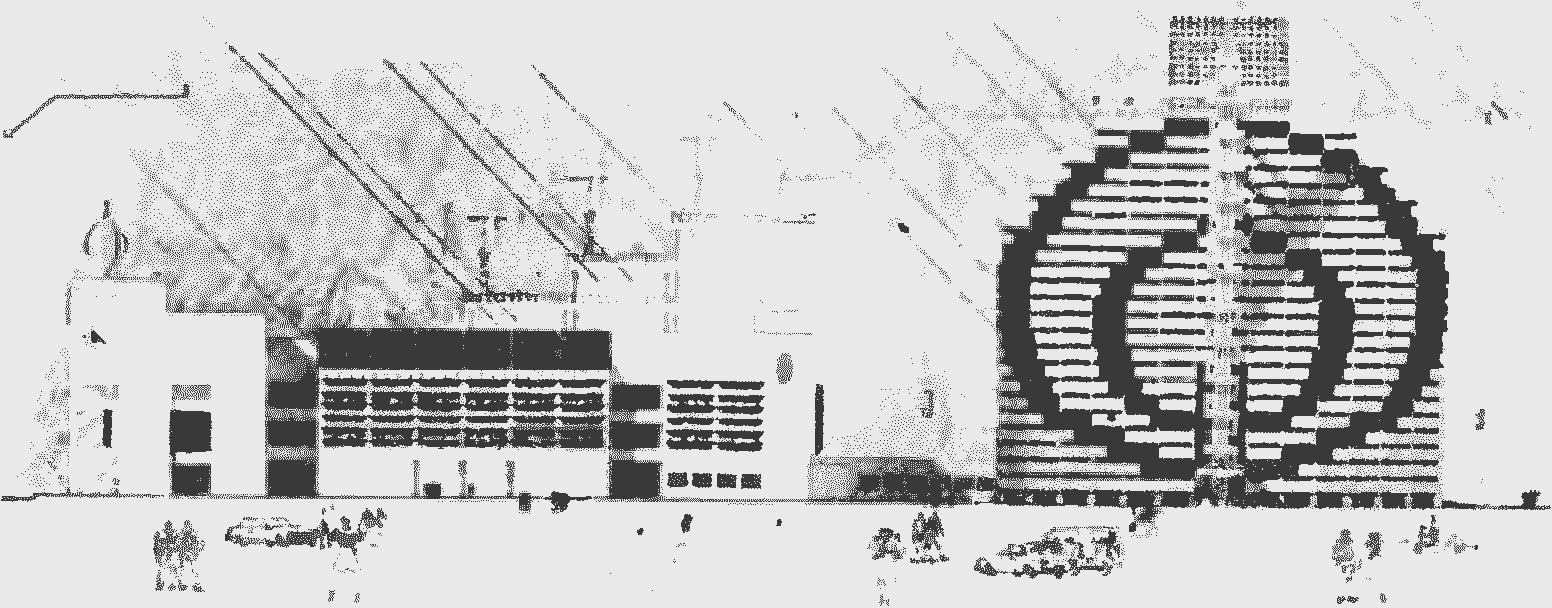

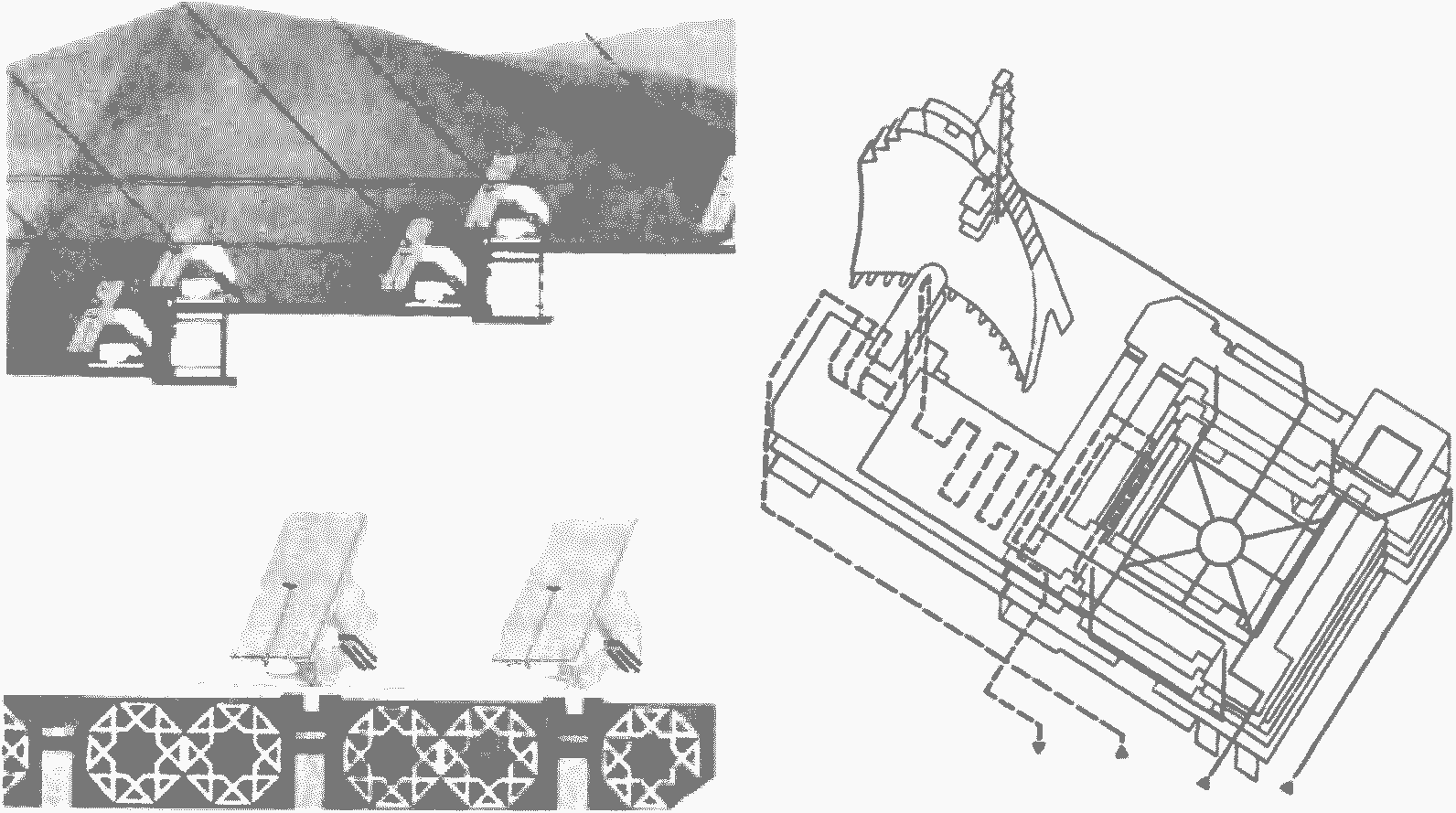

Рис. 5.14. Архитектурная выразительность при новых функциях энергоактивных зданий и сооружений

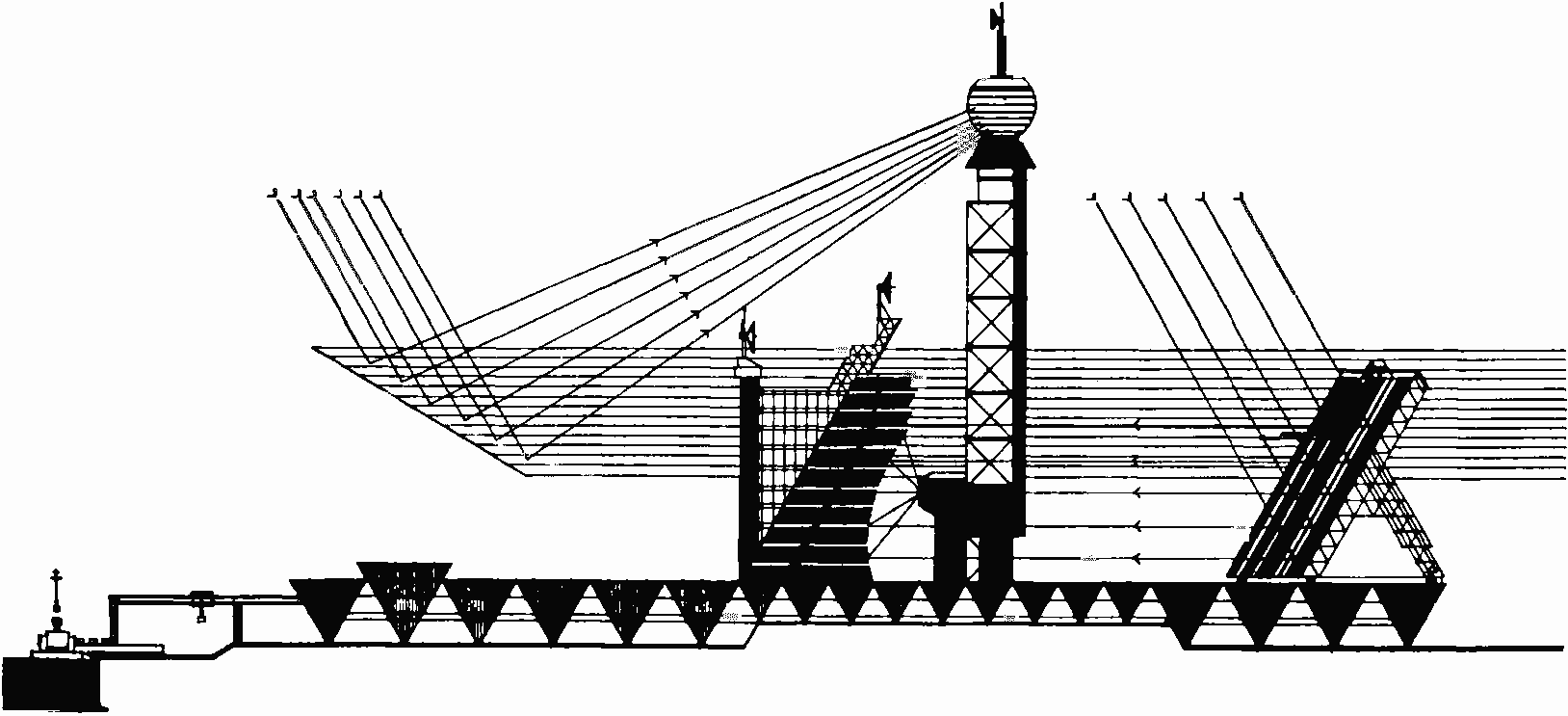

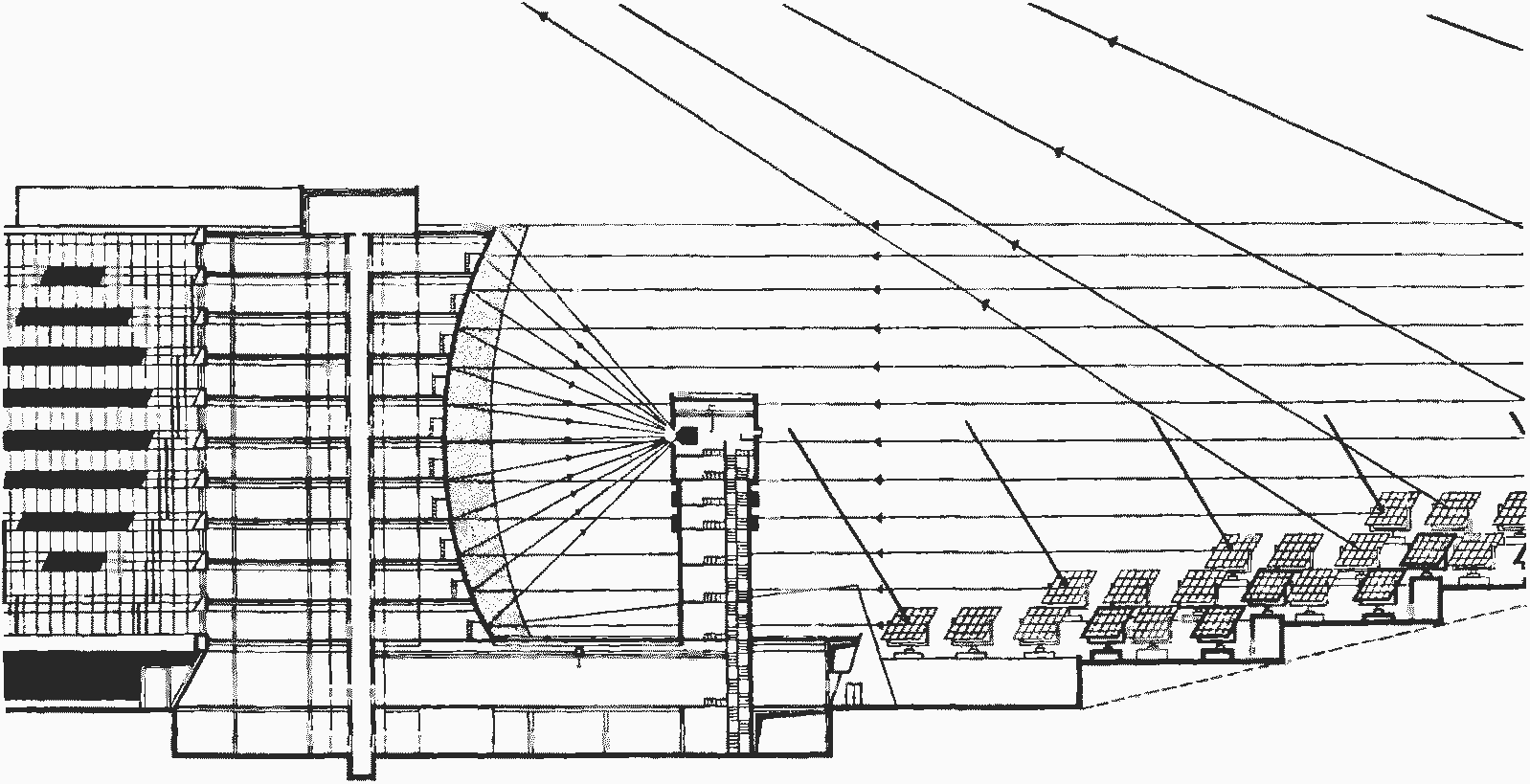

Рис. 5.15. Использование солнечной радиации в технологическом процессе многофункциональных гелиокомплексов

Рис. 5.16. Разнообразные сочетания элементов наружного ограждения позволяют иля каждого комплекса создать свой вариант фасадов

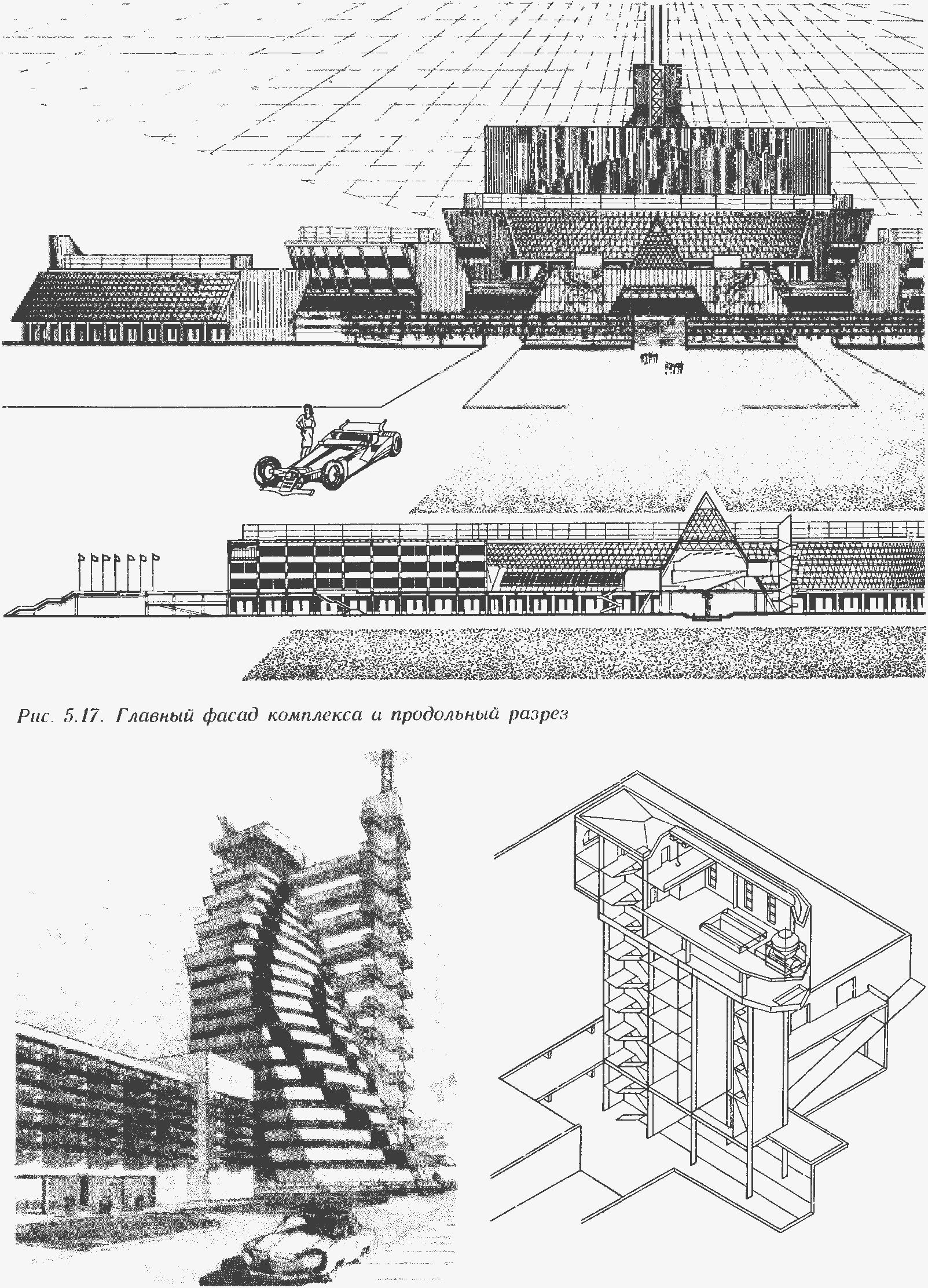

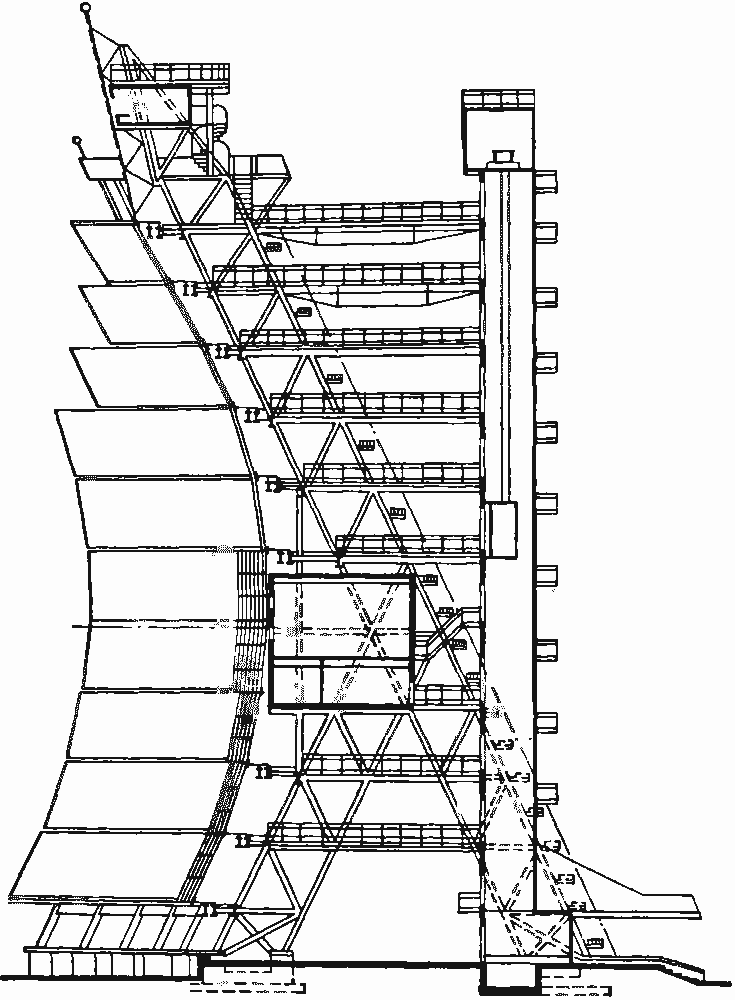

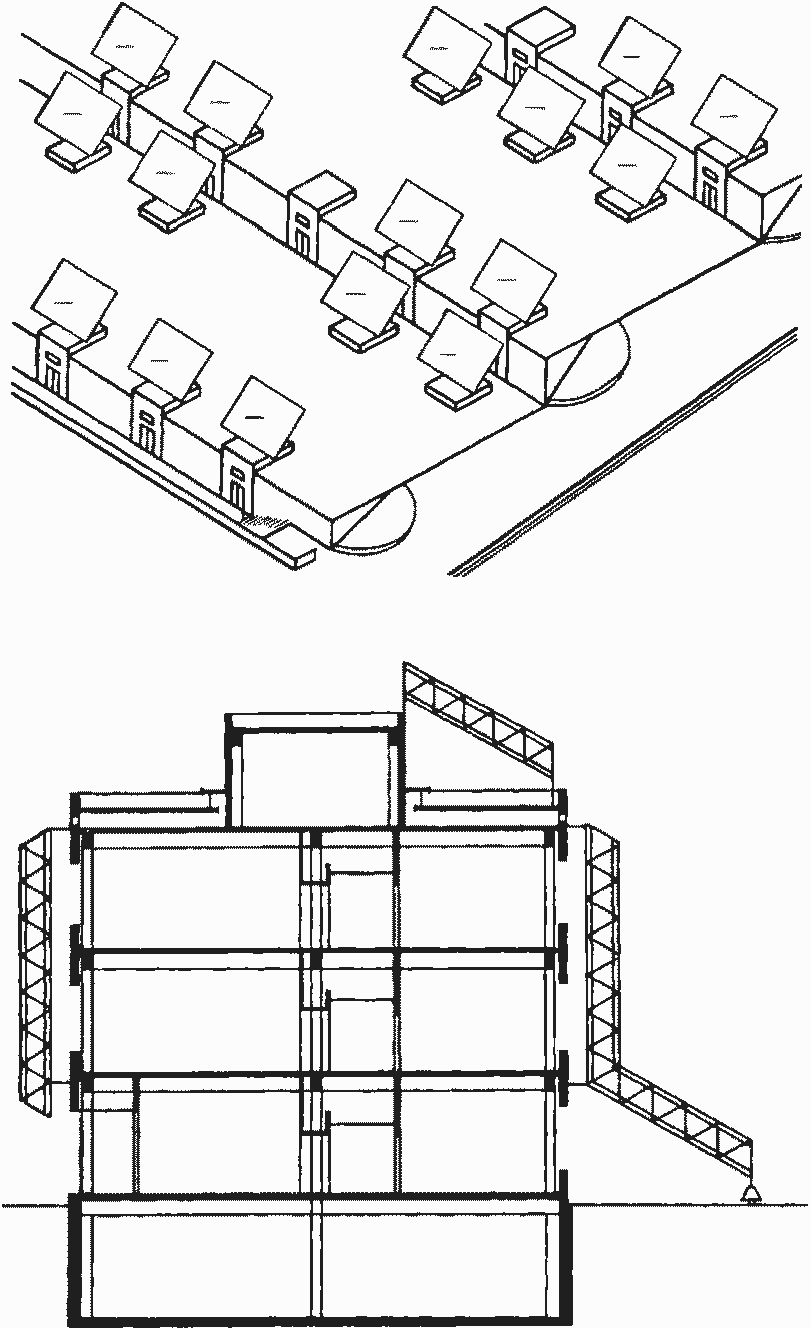

Рис. 5.19. Продольный разрез технологической башни

Рис. 5.18. Скульптурность и активная пластичность в моделировании архитектурных объемов гелиокомплекса

На втором этапе проектирования определяется общая структура самого комплекса, создается его внутренняя архитектурная среда. Определяются принципы организации его центра — коммуникационного пространства с композиционной соподчиненностью примыкающих пространств. Внутренняя пространственная организация комплекса осуществляется созданием укрупненных зон, т. е. объединением нескольких функциональных групп с какой-либо одной преобладающей функцией и организацией главной коммуникационно-рекреационной зоны, являющейся связующим звеном между центральной частью комплекса и укрупненными зонами, сгруппированными, как правило, вокруг главной зоны. Создание укрупненных функциональных зон позволяет строить комплекс по очередям, каждая из которых может функционировать автономно.

Объединение различных компонентов многофункционального гелиокомплекса должно быть обосновано единством модульной системы, общностью объемнопланировочных и конструктивных параметров. При проектировании комплексов нужно стремиться к группировке объектов с одинаковыми параметрами, обеспечивать единство конструктивного решения. Следует применять наиболее прогрессивные экономичные конструкции, которые позволяют решать вопросы энергоактивности.

На третьем этапе проектирования осуществляется инженерная привязка гелиотехнического оборудования к соответствующему месту в комплексе Некоторые сочетания и варианты блокировки этих элементов приводят к наиболее экономичным решениям (см. рис. 5.8) На этом же этапе решается образ комплекса в целом с разработкой архитектурных деталей фасадов, солнцезащиты, малых архитектурных форм экстерьера, благоустройства и озеленения территории многофункционального научно-производственного гелиокомплекса.

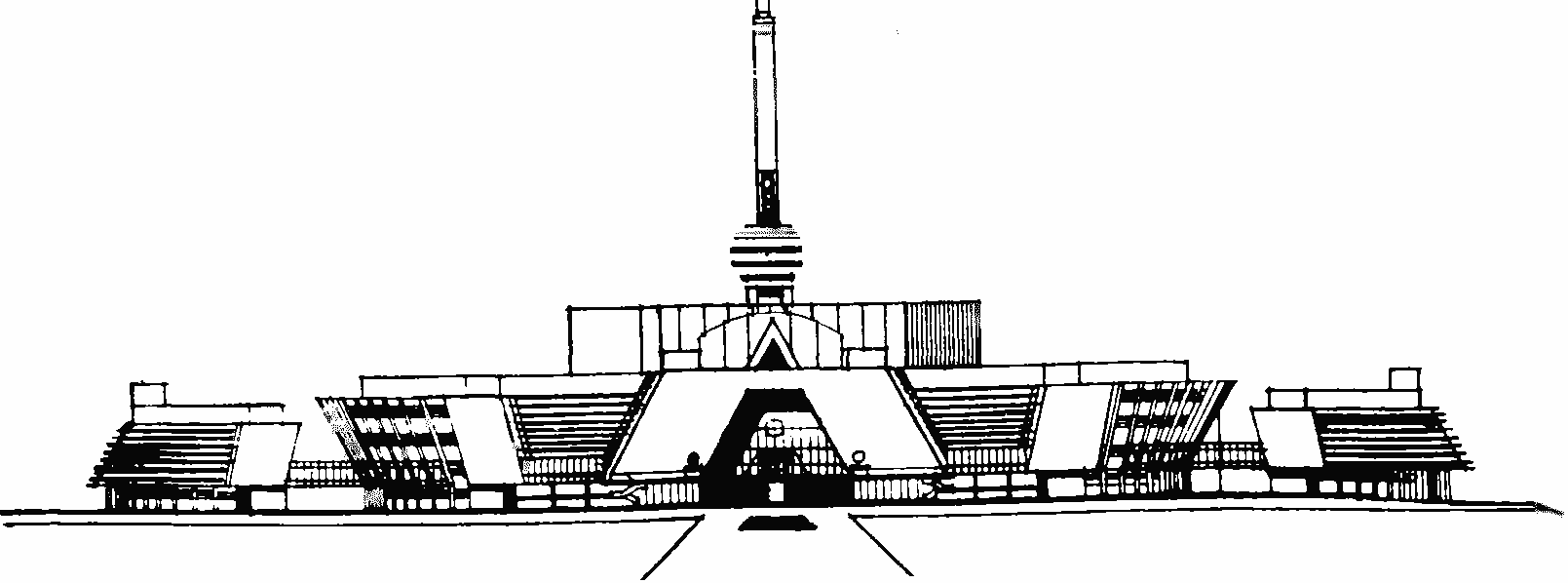

При решении «общего интерьера» комплекса следует использовать архитектурные приемы, способствующие композиционному единству элементов пространства и целостности его восприятия. Существенное значение придается применению средств, усиливающих ощущение пространственной связи открытых и закрытых помещений, подземных и наземных этажей (рис. 5.17).

На конгрессе Международного союза архитекторов (Мадрид) выявилась озабоченность специалистов разных стран негативным влиянием на архитектуру эстетики техницизма, подменой художественно-образного мышления зодчего технологическим конструированием, когда архитектурные решения укладываются в примитивные схемы, а здания представляют собой строгие геометрические формы. Подобные решения возможны и в будущем, говорил Оскар Нимейер, однако они не догма: их уже нельзя втиснуть в рамки ранее установленных норм, новые сложные программы в плане функционализма требуют разных и усложненных планировок. Архитектору необходимо увидеть под функциональностью гелиопромышленных сооружений живое совершенство форм, присущее скульптурам.

В основе всего должно лежать стремление добиться функционально желаемого минимальными средствами. Эстетическое должно возникать как бы исподволь, само собой. Красота скрыта во всем, но выявить ее профессионально дано архитектору, и чем шире будет его участие на всех этапах проектирования и строительства гелиозданий и комплексов, чем теснее контакт с технологами, конструкторами, учеными, тем ощутимее будет результат.

В ближайшем будущем проектирование промышленных гелиокомплексов должно пойти по пути дальнейшего усложнения сооружений в сочетании с живописностью композиционных построений, с большим внедрением скульптурности и активной пластичности при моделировании архитектурных объемов, а также по пути отхода от упрошенного элементарного прямоугольного очертания объемов зданий, имеющих повышенную этажность, и дальнейшего обогащения их силуэта более активными и сложными формами (рис. 5.18)

Особо важное народнохозяйственное значение имеют металлургические научно-производственные гелиокомплексы, которые открывают новую отрасль солнечной металлургии и предназначены для осуществления технологических операций с использованием концентрированного потока солнечного излучения в высокотемпературных установках типа «солнечная печь» различной мощности. Для производства чистых высокоогнеупорных материалов (температура более 3500° С) в существующих электронагревательных печах с использованием плазмы и электронных пучков необходимо применение исходного материала высокой чистоты и достижение температуры выше 2000°С.

Используемое на гелиокомплексах оборудование позволяет получать материалы высокой чистоты в виде порошков, что удобно для процесса изготовления изделий из этих материалов по керамической технологии, а также получать изделия из плавленого материала непосредственно на оборудовании солнечной печн. Коэффициент полезного действия преобразования солнечной энергии в такой печи не ниже 50%.

Архитектурная разработка промышленного гелиокомплекса такого типа рассмотрена ниже. В решении этого комплекса требования, предъявляемые к современному предприятию нового типа, сочетаются с использованием национального колорита в образе комплекса. Композиция гелиокомплекса включает поле гелиостатов, концентратор, производственный блок и технологическую башню с солнечной печью.

Ствол технологической башни ступенчато соединен с пониженной частью производственно-лабораторного корпуса таким образом, что часть ствола пропущена через проем в покрытии верхнего пониженного блок-этажа. Проем выполнен С-образным, а часть ствола, обращенная к концентратору, снабжена сквозным вертикальным каналом, сообщенным под землей с выдвинутым за габарит ствола дополнительным подземным блоком, верхняя ограждающая грань которого имеет монтажный проем для замены различных платформ с печами (рис. 5.19). Каркас ствола башни смонтирован с опиранием на фундаментную плиту подземного блок-этажа.

Верхний отсек технологической башни снабжен подъемным устройством с зоной технологического охвата, обеспечивающей возможность съема и установки платформы с солнечной печью в фокальной зоне гелиокомплекса. Торец канала ствола технологической башни выполнен в виде трансформируемой панельной конструкции. Размеры в плане вертикального канала ствола технологической башни и размеры в свету проема выполнены превышающими соответствующие габаритные размеры платформы с солнечной печью, что позволяет иметь минимальную тень от технологической башни на концентраторе (рис. 5.20).

Гелиостат представляет собой устройство с плоской зеркальной отражающей поверхностью (зеркалом), образованной зеркальными элементами (фацетами) размером 0,5X0,5 м, индивидуально регулируемыми и установленными независимо друг от друга на жесткой раме, которая может поворачиваться вокруг вертикальной (азимутальной) и горизонтальной (угломестной) осей двухосного опорно-поворотного устройства механизма гелиостата. Гелиостаты находятся с северной стороны от неподвижного концентратора и предназначены для переотражения на него лучистого потока (рис. 5.21).

Гелиостаты установлены и поворачиваются таким образом, чтобы при их работе зеркальная поверхность концентратора полностью перекрывалась отраженными от них лучистыми потоками и обеспечивалась параллельность осей этих потоков оптической оси концентратора, за исключением особых ситуаций, в которых требуется введение рассогласования между осями лучистых потоков, отраженных от отдельных гелиостатов (их зеркал), и оптической осью концентратора (рис. 5.23).

Параллельный поток лучей солнечного света падает на зеркала группы гелиостатов (рис. 5.22). Отраженный поток направляется на концентратор, имеющий форму параболоида, который фокусирует его в точке фокальной плоскости.

Рис. 5.20. Вид сверху на концентратор и технологическую башню

Рис. 5.21. Основные сооружения металлургического гелиокомплекса

1 — концентратор; 2 — технологическая башня; 3 — производственное здание; 4 — лабораторные здания, 5 — солнечные лучи, 6 — гелиостаты, 7— главная ось

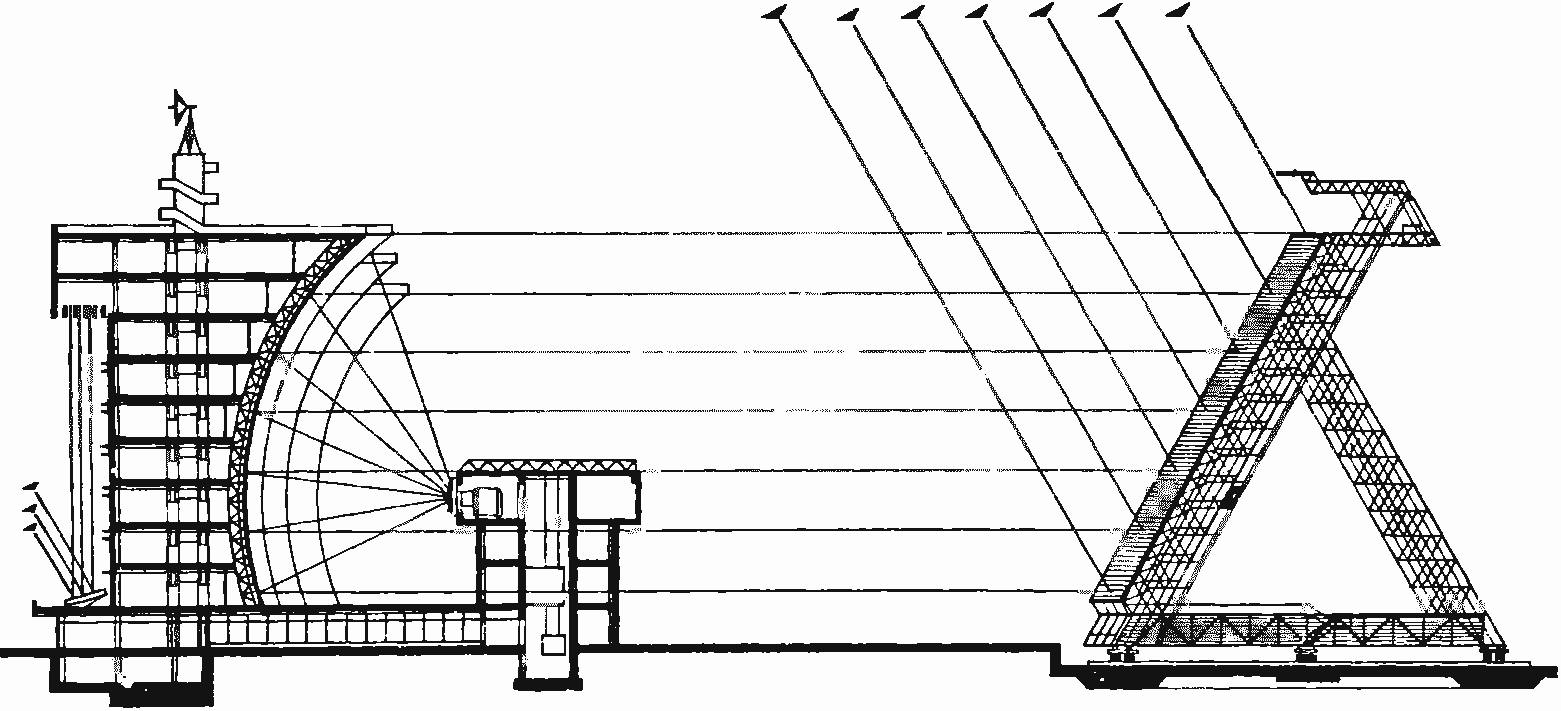

Рис. 5.22. Совмещение концентратора с зданиями

В фокальной плоскости размещается солнечная печь. Размеры концентратора зависят от числа используемых гелиостатов и геометрии их размещения. В принципе гелиостаты могут располагаться не только на террасах, поднимающихся ступенями вверх, но и быть рассредоточенными на значительных пространствах перед концентратором. Размеры каждого гелиостата определяются допустимым весом и принятой геометрией подвеса, допустимой мощностью приводов, точностью наведения и т д. Число гелиостатов зависит от требуемой мощности солнечного потока в концентраторе. Основной задачей наведения является определение закона движения зеркала гелиостата.

Недостатком использования солнечных датчиков для автоматического наведения является потеря управления при затемнении солнца облаками. Программное управление в таком случае позволит продолжить движение гелиостата. В момент следующего появления солнца из-за облаков световой поток с помощью зеркала будет направлен на концентратор. Это ведет к более эффективному использованию энергии солнца. Решение задачи программного управления позволяет построить идеальную математическую модель движения зеркала гелиостата и, следовательно, произвести сравнительную оценку погрешностей различных законов управления. Появляется возможность выбора оптимальной с точки зрения простоты закона управления кинематической схемы.

Гелиостатный комплекс представляет собой сложную систему автоматического регулирования, подверженную влиянию помех и возмущающих воздействий, возникающих главным образом за счет обдува зеркал гелиостатов ветром. Приводы гелиостатов, входящие в системы управления гелиостатами, должны обеспечивать высокую точность слежения за солнцем, характеризуемую максимально допустимой ошибкой — 60 угл. с., работать на весьма малых, «ползучих» скоростях порядка 1 об/сут, преодолевая значительные инерционные моменты (моменты инерции вращающихся частей гелиостатов).

Система управления гелиостатами комплекса предназначена для перемещения их в то или иное угловое положение с различными скоростями движения гелиостатов.

Технологический процесс осуществляется следующим образом. Гелиостаты, поворачиваемые в режиме слежения за солнцем, постоянно посылают отраженные параллельные солнечные лучи к концентратору. Концентратор фокусирует лучи в фокальной зоне, и на приемнике солнечной печи достигается необходимая концентрация плотности потока солнечной энергии. Это обеспечивает достижение в рабочей зоне печи температуры, превышающей 3500°С, необходимой для плавления и выполнения всего дальнейшего технологического процесса.

Техническое решение гелиокомплекса (рис. 5.24) характеризуется повышенной технологичностью, улучшенными эксплуатационными качествами и экономичностью. Это достигается путем сокращения простоев энергетических агрегатов за счет более быстрой подготовки очередной плавки, сокращения длины технологических коммуникаций и уменьшения количества строительных материалов для них.

Высотная компоновка вариантных решений (см. рис. 5.23 и 5.27) с совмещением производственно-лабораторного корпуса с концентратором влечет за собой малый выход полезной площади в корпусе, так как в здании появляется развитая система вертикальных коммуникаций, лестничные клетки, шахты кабельного хозяйства, вентиляции, дымоудаления, водопровода, канализации. Совмещение в одном объеме двух масс (здание и концентратор) с различными периодами колебаний в условиях сейсмики создает сложности как расчетного, так и конструктивного характера и ведет к усложнению нетипового монолитного железобетонного и металлического высотного каркаса здания. Относительно небольшие габариты пониженной части производственно-лабораторного корпуса, расположенной под полем лучей системы «гелиостаты — концентратор», конструктивное решение ствола и опорного узла технологической башни, ее инженерного оборудования, индивидуальная система солнечной печи и размещение высотной части производственно-лабораторного корпуса за концентратором затрудняют технологические операции обслуживания солнечной печи и встречной транспортировки сырья и готовой продукции внутри комплекса. А зауженная зона соединения технологической башни с производственно-лабораторным корпусом удлиняет время замены основных технологических агрегатов солнечной печи, что снижает производительность комплекса и увеличивает стоимость продукции.

Поэтому раздельная компоновка концентратора и лабораторно-производственного корпуса имеет ряд преимуществ перед совмещенным вариантом. Создается возможность раздельного проектирования и строительства двух сложных сооружений, что сокращает срок их возведения и позволяет выполнять лабораторно-производственный корпус в стандартных антисейсмических сериях. Технологические же задачи и распределение коммуникаций в малоэтажном здании решаются проще. Внедрение данного технического решения гелиокомплекса позволит сэкономить государству за счет улучшения технологичности и экономии строительных материалов 1 млн. 200 тыс. руб.

В СССР с участием автора разработаны архитектурно-технические решения основных сооружений гелиокомплексов: концентратора солнечной энергии и комплекса гелиотехнических сооружений следящего типа.

Строительная конструкция концентратора солнечной энергии (рис. 5.26) имеет опорную часть в виде системы попарно объединенных встречно-наклонных разновысоких ферм, поярусно раскрепленных горизонтальными связевыми фермами с консольными площадками, и каркас зеркала с юстировочными элементами. Каждая пара встречно-наклонных ферм смещена в плане относительно смежных таким образом, что одноименные опорные элементы ферм системы размещены в плане на двух условных параллельных параболах. Внешние пояса наклонных ферм вписаны в разнонаклонные параболоцилиндры, а горизонтальные связевые фермы поярусно выполнены в виде искривленных в плане многогранников, вписанных в условные параболы той же кривизны. При этом консольные площадки имеют разную длину в направлении от плоскости системы разнонаклонных ферм, так что их свободные консольные концы в зоне опирания юстированных элементов каркаса зеркала выведены на условную поверхность параболоида вращения с оптической осью. Эта ось пересекает в центральной части систему наклонных ферм и проходит через нее таким образом, что главная вертикальная оптическая плоскость совмещена с плоскостью симметрии концентратора, который с южной стороны снабжен вертикально установленной лестничнолифтовой башней. А система более высоких наклонных ферм с выпуклой стороны каркаса соединена горизонтальными переходными площадками с лестничнолифтовой башней. С тыльной южной стороны и с торцов несущие конструкции концентратора защищены ограждением — экранами в виде горизонтально ориентированных, наклонных в вертикальной плоскости ленточных элементов (рис. 5.25).

Зазоры между смежными по высоте экранами обеспечивают естественное освещение внутреннего объема концентратора рассеянным светом и его аэрацию. Совокупность смежных по высоте элементов экрана и настила полностью предотвращает инсоляцию несущих элементов каркаса от неравномерных температурных деформаций. Общая жесткость и устойчивость сооружения обеспечивается тем, что нижние торцы ферм жестко связаны единой фундаментной плитой, которая выполнена из монолитного железобетона и имеет конфигурацию, ограниченную в плане вертикальными поверхностями параболоцилиндра, параллельными друг другу.

Рис. 5.23 Гелиостаты

Рис. 5.24. Общий вид комплекса и схема технологического процесса (сплошные линии - люди, штриховые линии грузы) Концентратор снабжен крупноформатным зеркалом в виде параболоида вращения, закрепленным на жестком каркасе в виде взаимно смещенных в плане наклонных ферм, объединенных связями с вертикальной башней и опертых на две жесткие искривленные в плане фундаментные плиты. Такая конструкция в сочетании с защитой несущих элементов каркаса от инсоляции и неравномерных температурных деформаций обеспечивает ряд преимуществ по сравнению с вариантом совмещения концентратора и производственно-лабораторного здания. Простота конструктивного решения обусловливает повышенную экономичность концентратора, что выражается в снижении расхода основных материалов на единицу вырабатываемой энергии.

Рис. 5.25. Торцевой фасад концентратора

Рис. 5.26. Концентратор солнечной энергии

Более высокие из встречно-наклонных ферм выведены за верхний обрез зеркала концентратора на одно решетчатое звено, которое развито в плоскости фермы и выполнено трапецеидальным, причем верхнее основание трапеции образовано продолжением горизонтального верхнего раскоса, а дополнительная боковая грань трапеции — продолжением наклонного раскоса, предшествующего по высоте звена фермы. По нижним поясам трапецеидальных звеньев ферм прикреплен первый солнцезащитный экран, который является покрытием смотровой площадки, а по верхним поясам трапецеидальных звеньев, через систему установленных на них балочных элементов, размещен и прикреплен второй солнцезащитный экран верхнего торца каркаса концентратора (рис. 5.30). Боковые торцы концентратора до примыкания к зеркалам снабжены вертикальными солнцезащитными экранами, конструктивно увязанными по высоте с экранами тыльной стороны концентратора. Две фермы поверх трапецеидального звена снабжены консольными треугольными решетчатыми элементами, сходящиеся пояса которых отклонены внутрь по отношению к параллельным поясам фермы, а в пространстве между плоскостями этих элементов размещен с прикреплением к ним через системы балок объемный блок юстировочной камеры со следящим устройством (рис. 5.29) Этот блок связан с конструкцией торцевой солнцезащиты концентратора и пространственной системой лестничных маршей, а со стороны, обращенной к зеркалу концентратора, к поясу каждого из консольных треугольных решетчатых элементов прикреплен пространственный юстировочный блок геодезических визирных марок, выполненный в виде структуры. В плоских ячейках внешней грани структуры прикреплены перпендикулярные ее стержням промежуточные опорные стержневые элементы визирных марок. Следящее устройство в юстировочной камере выполнено в виде проекционного прибора.

Перед началом рабочего сбора солнечной энергии устанавливают оптическую связь через геодезические визирные марки с гелиостатами и по мере необходимости осуществляют выборочный контроль и юстировку любого из гелиостатов через юстировочное устройство, расположенное на минимальном удалении от блока геодезических визирных марок. Наличие верхних торцевых и боковых солнцезащитных экранов исключает неравномерное облучение элементов каркаса концентратора, примыкающих к его торцам, а также обусловленное этим возможное временное искажение юстировки элементов оптической системы концентратора. Таким образом, обеспечивается повышение точности, экономичности и надежности концентратора и удобство юстировки при уменьшении ее трудоемкости и улучшении качества.

Зеркало концентратора по форме напоминает огромный парус. В период работы он светится сотнями граней и воспринимается как гигантский бриллиант в серебряной оправе. А на его вершине, дополняя яркую картину, горят рубиновые юстировочные лампы.

Строительный комплекс гелиотехнических сооружений следящего типа включает систему гелиостатов с фотогидами, фундаменты под гелиостаты и под фотогиды, расположенные рядами, и систему каскадно расположенных подпорных стен, чередующихся с горизонтально ориентированными площадками, уступообразно возведенными на наклонном участке территории (рис. 5.28). Фундамент под каждый гелиостат и его фотогид выполнен в виде прямоугольного в плане объемного железобетонного блока, который жестко соединен с днищем, опертым на основание и снабженным по контуру консольными выступами (рис. 5.31). Блок имеет поверху съемное секционное покрытие, а внутри снабжен размещенной в его верхней половине диафрагмой жесткости, которая ориентирована горизонтально, жестко прикреплена по контуру к стенам блока и снабжена анкерами и закладными деталями для крепления опорной части гелиостата. Фундаменты под фотогиды выполнены в виде снабженной анкерами и закладными деталями консольной горизонтальной плиты, жестко соединенной с внешней стороны с верхней частью одной из стен объемного блока фундамента гелиостата. Объемный блок фундамента врезан тыльной, объединенной с плитой фундамента фотогида стеной и двумя примыкающими к ней боковыми стенами блока в массив грунта вышележащего уступа площадки. Передняя стена блока открыта и заглублена в грунт в нижней части не менее чем на глубину промерзания грунта, причем подпорная стена уступа площадки, в который врезан объемный блок, выполнена в виде единой конструктивной системы.

Эта система состоит из сборномонолитных участков с перекрестными вертикальными и горизонтальными элементами жесткости, которые размещены между объемными блоками фундаментов гелиостатов заподлицо с открытой стеной объемных блоков, жестко объединенных с их боковыми стенами и контрфорсно подкрепленных объемными блоками фундаментов. Подпорные стены по торцам снабжены Г-образно развернутыми в плане и заведенными в массив грунта вышележащего уступа площадки анкерными стеновыми элементами, частично открытыми от грунта с внешней стороны в верхней зоне угла соединения с основной подпорной стеной. В лицевой стене объемного блока фундамента гелиостата устроен проем с дверным полотном. Ряды фундаментов под гелиостаты сгруппированы в зонах уступов площадки с шахматным смещением по широте смежных фундаментов смежных рядов (рис 5.32).

Комплекс гелиотехнических сооружений следящего типа выполнен из железобетона и металла, при этом для отражателей используются высококачественные зеркала. Объекты предлагаемого комплекса монтируют поэлементно и укрупненными блоками.

Комплекс гелиотехнических сооружений следящего типа работает следующим образом. Гелиостаты с фотогидами, установленные на фундаменты, жестко соединенные с консольными плитами, обеспечивают подачу стабильно ориентированных потоков солнечной энергии к концентратору и другому гелиоприемнику. Повышенная эксплуатационная надежность и экономичность работы комплекса обеспечиваются совместной работой фундаментов гелиостата и фотогида, монолитно связанных друг с другом, и совместной работой фундаментов гелиостатов со сборно-монолитными участками подпорной стены. Разработанное техническое решение дает двойной эффект: объемные блоки обеспечивают повышенную статическую и динамическую устойчивость конструкции против опрокидывания из плоскости и в плоскости уступа подпорной стены, а элементы жесткости вместе с заполнением дополнительно раскрепляют систему фундаментов в плоскости подпорной стены. Это увеличивает их сопротивляемость сейсмическим воздействиям, ориентированным как в плоскости стены, так и в других направлениях, вследствие чего возрастает общая эксплуатационная надежность комплекса при относительно пониженном расходе конструкционных строительных материалов. Одновременно данное техническое решение позволяет улучшить работу комплекса в неблагоприятных условиях. По данным предварительных технико-экономических расчетов экономический эффект от внедрения предлагаемого устройства на одном комплексе гелиотехнических сооружений составляет не менее 200 тыс. руб. Каждый гелиостат снабжен зеркалом площадью около 50 м2, оборудован электрическими приводами зенитного и азимутального вращения и имеет собственную траекторию движения.

Во всех типах композиционных решений гелиокомплекса возможны два варианта применения гелиостатов: отдельно стоящие и объединенные на общей поворотной платформе.

Рис. 5.27. Совмещение производственно лабораторного корпуса с концентратором Объединенный гелиостат

Рис. 5.28. Продольный разрез по гелиостатному полю, фасад террасы гелиостатного поля и разрезы административного здания гелиокомплекса

Рис. 5.29 Юстировочный блок Элементы визирных марок

Рис. 5.31. Фундамент под каждый гелиостат в виде объемного железобетонного блока

Рис. 5.32. Ряды гелиостатов сгруппированы в зонах уступов площадки с шахматным смещением по широте смежных гелиостатов смежных рядов

Рис. 5.33. Универсальная солнцезащита — несущая конструкция в виде пространственных блоков, к которой прикреплены экраны

Рис. 5.30. Конструкция верхней части концентратора

В условиях необходимости всемерной экономии невосполняемых энергетических ресурсов и капитальных затрат рациональные проектные решения многофункциональных промышленных и агропромышленных гелиокомплексов и отдельных зданий и сооружений позволяют достигнуть значительной экономии материальных и финансовых ресурсов.