- 5. Биотехнологические основы конверсии солнечной энергии

Е. С. Панцхава

Наряду с другими формами использования солнечной энергии в различных странах получает развитие технология конверсии биомассы в жидкое и газообразное топливо.

Биомасса — один из наиболее мощных природных аккумуляторов солнечной энергии. Это растительные и животные материалы, которые могут быть преобразованы в тепловую и другие виды энергии. К ним относятся деревья, кустарники, различные виды древесной растительности, травы, травянистые растения, водоросли, водные растения, отходы сельскохозяйственного производства, животноводства и птицеводства, лесообработки, твердые и другие промышленные отходы, сточные воды. В настоящее время биомасса обеспечивает от 6 до 13% всех мировых энергетических потребностей, что эквивалентно примерно 1 млн. т нефти в сутки. Она является основным источником энергии в сельских районах развивающихся стран, где проживает примерно половина населения земного шара. Ежегодное производство биомассы только в лесах составляет около 74 млрд. т, что эквивалентно энергосодержанию, в 3 раза превышающему ежегодное потребление энергии в мире.

Первичным источником биомассы является фотосинтез. В целом фотосинтез конвертирует 3-1024 Дж солнечной радиации, падающей на поверхность Земли в течение года, превращая ее в химическую энергию различного рода соединений; при этом ассимилируется 2·1011 т углерода.

Основным производителем биомассы являются континентальные леса. Морской фотосинтез обеспечивает 31,8% биомассы по содержанию. На культивируемых в настоящее время землях производится 5,3% биомассы, что составляет 76% общего объема биоматериалов на Земле. Для сравнения интересно указать, что добыча и использование ископаемых топлив (газ, нефть, уголь) составляет 1,8·109 т/год [4], или 1,05% мирового ежегодного прироста биомассы.

Основной материал биомассы — лигноцеллюлоза, или древесина. Последняя относится к малоэнергоемким материалам, при прямом сжигании она загрязняет окружающую среду продуктами пиролиза. Важным шагом вперед в энергетическом и химическом использовании лигноцеллюлозы следует считать ее термохимическую и биохимическую конверсию в энергоемкие, транспортабельные и экологически чистые виды топлива. Однако широкое использование лигноцеллюлозы для получения различных видов топлива в настоящее время наталкивается на ряд трудностей. Для переработки древесины можно применять термохимические способы, однако при этом теряется часть товарной тепловой энергии, так как процессы протекают в диапазоне температур от 250 до 700° С. Например, термохимический гидролиз древесины применяется для получения гидролизного этанола. Но широкое распространение этого метода сдерживается высокой степенью коррозионности процесса.

В последние годы серьезные успехи достигнуты в разработке биохимического способа переработки древесины, или ферментативного ее гидролиза. Основным препятствием на пути внедрения этого способа является присутствие лигнина, не поддающегося ферментативному разложению.

В состав биомассы, кроме того, входит значительное число различных органических соединений, которые без особых трудностей могут быть превращены посредством биоконверсии в жидкие и газообразные виды топлива.

Биомассу по влажности можно разделить на два типа: с влажностью менее 50 и более 50%. Для конверсии в топливо и энергию биомассы первого типа целесообразно использовать термохимические способы, второго типа — биологические или биотехнологические. Термохимическое преобразование связано с использованием высокой температуры для переработки биомассы и включает следующие процессы:

непосредственно сжигание для производства теплоты;

пиролиз для получения газа, пиролитических жидкостей, химических веществ, растительного и животного угля;

газификацию для производства газов с низкой и промежуточной теплотой сгорания, при этом получаемый газ может подвергаться процессу непосредственного сжигания для получения аммиака и метилового спирта или преобразовываться в «синтез-газ»;

сжижение для получения жидких топлив.

Биотехнологическое преобразование связано с производством энергии методом ферментативного разложения биомассы микроорганизмами в анаэробных (без доступа воздуха) условиях. В него входят следующие процессы:

метановое брожение — получение метана;

этиловая ферментация — получение жидкого топлива, этанола;

анаэробная ферментация с получением ацетона, бутанола и других растворителей, а также органических кислот;

анаэробная ферментация с получением водорода,

ферментативная деполимеризация лигноцеллюлозных материалов в простые соединения, которые легко могут быть использованы для процессов биоконверсии.

К системам сжигания древесной биомассы относятся открытый огонь (печи), брикетные, бойлерные и аппараты для сжигания в кипящем слое. В настоящее время создаются печи и системы непосредственного сжигания, в которых будет использоваться до 80% энергии, содержащейся в биомассе. При применении открытого огня используется только 5—10% энергии. Если биомасса имеет низкое содержание влаги (менее 50%), то к. п. д. систем прямого сжигания резко повышается.

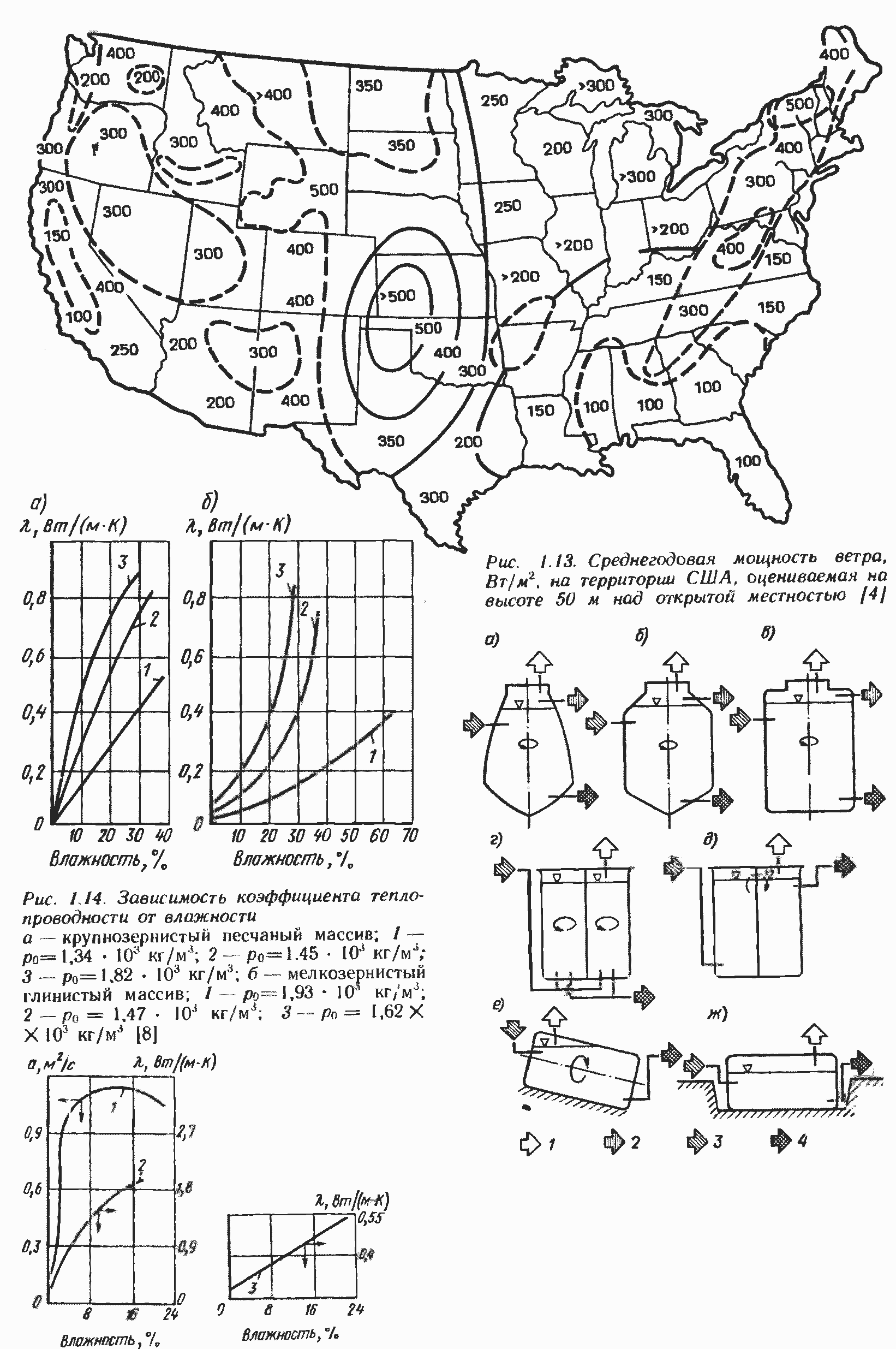

Рис. 1.16. Устройства для получения биогаза 1 — газ; 2 — сырье; 3 — жидкий субстрат; 4 — шлам

Рис. 1.15. Теплофизические характеристики супесчаной почвы при различной влажности 1 — температуропроводность; 2 — теплопроводность; 3 — объемная теплоемкость

Для регенерации энергии из городских твердых отходов применяют системы двух типов: насыпные или навальные системы (обычное сжигание), в которых отходы поступают на наклонные движущиеся решетчатые установки и сжигаются в них, и системы для сжигания предварительно подготовленных отходов во взвешенном состоянии. В последних материалы предварительно измельчаются, пропускаются через воздушный сепаратор и сортируются с помощью магнита для обеспечения однородности состава используемого сырья.

Пиролизом называют термическое разложение углеводов в отсутствие кислорода при температуре 450- 550° С. Из 1 м3 древесины можно получить 140—180 кг древесного угля, не содержащего ни серы, ни фосфора, который может быть использован при производстве некоторых видов высококачественной стали, 280—400 кг жидких продуктов (метанола, уксусной кислоты, ацетона, фенолов и др.), 80 кг горючих газов (метана, оксида углерода, водорода). Пиролизу могут подвергаться любые твердые органические вещества, поэтому он представляет большой интерес для рациональной утилизации твердых городских отходов и некоторых твердых отходов сельскохозяйственного производства (солома) и лесопереработки с целью получения топлива и сырья для химической промышленности.

Биогаз представляет собой конечный продукт разложения микроорганизмами в анаэробных условиях сложных органических веществ фотосинтетического происхождения. На 50- 80% он состоит из метана и на 50—20% — из углекислого газа (диоксида углерода). Теплота сгорания чистого биометана— 42 МДж/м3, теплота сгорания биогаза варьируется в зависимости от содержания диоксида углерода и в среднем составляет около 25,2 МДж/м3. При получении биогаза энергия Солнца конвертируется в доступное, удобное для технического использования топливо и химическое сырье.

Биотехнологическое получение метана имеет ряд преимуществ:

сырьем для получения метана может служить биомасса с высокой влажностью, а также разнообразные органические остатки — отходы сельскохозяйственного производства (солома, ботва, травы, листья, отходы животноводства и птицеводства), пищевой, текстильной и других отраслей промышленности, отходы коммунального хозяйства, сточные воды. Получение биогаза может быть экономически выгодным даже при использовании органического материала с малой концентрацией его в воде;

коэффициенты конверсии энергии в системах получения биогаза из органического сырья весьма высоки. Теплота сгорания органических веществ более чем на 80% конвертируется в биогаз;

полученный биогаз можно использовать как топливо не только для получения теплоты, но и для автомобильных, тракторных двигателей и для газовых двигателей с целью получения электроэнергии. Сжигание 1 м3 биогаза в таких двигателях может дать 1—1,5 кВт-ч электроэнергии. Октановое число биогаза равно 110—115 при низшем пределе температуры вспышки 645° С;

анаэробная переработка отходов приводит к минерализации азота и фосфора — основных слагаемых удобрений — и их сохранению в отличие от традиционных способов приготовления органических удобрений, при которых теряется 30—40% азота;

при образовании биогаза до 90% углерода субстрата может быть превращено в газ, а поскольку метановое брожение является наиболее радикальным и эффективным способом очистки сточных вод, то это весьма существенно для решения важнейших проблем охраны окружающей среды и регенерации воды;

при получении биогаза источник топлива оказывается вблизи крупных производств, что увеличивает их автономность и сокращает расходы на транспортировку топлива или электроэнергии по газопроводам и линиям электропередач к относительно мелким потребителям.

Все изложенное выше позволяет считать биогаз одним из видов горючего, получение которого технически несложно, а применение экологически выгодно.

Получение биогаза, или метановое брожение, — сложный многоступенчатый последовательный распад разнообразных биополимеров в анаэробных условиях под действием бактериальной флоры, конечным результатом которого является образование метана и диоксида углерода (углекислого газа). Бактериология этого сложного процесса изучена еще слабо, но можно выделить основные этапы деградации сложных органических веществ до метана и СО2.

На первом этапе анаэробного сбраживания происходит ферментативное гидролитическое расщепление органических веществ широким спектром экзогенных гидролаз — ферментов, выделяемых в среду анаэробными бактериями, получившими название бактерий-гидролитиков. Под действием гидролаз высокомолекулярные соединения (полисахариды, жиры, белковые вещества) трансформируются в низкомолекулярные. Последние под действием кислотогенных бактерии (второй этап) превращаются в летучие жирные кислоты, органические кислоты, спирты, альдегиды, кетоны, аммиак, сероводород, диоксид углерода, водород и воду. Образовавшиеся органические кислоты, за исключением уксусной и муравьиной, под действием особой группы бактерий — ацетогенов — превращаются в уксусную и муравьиную кислоты, водород и СО2. В результате первых трех этапов — гидролитического, кислотогенного и ацетогенного — в среде накапливаются уксусная и муравьиная кислоты, метиловый спирт, метиламин, водород, оксид и диоксид углерода, аммиак, сероводород, оксид фосфора. Указанные соединения являются основными субстратами для энергетического и конструктивного обмена веществ особой группы анаэробных бактерий — метаногенных, синтезирующих метан.

Метаногенные бактерии венчают сложный процесс распада биополимеров в анаэробных условиях. Эти микроорганизмы по целому ряду уникальных биохимических особенностей выделены в особую группу всего живого мира — группу «архебактерий», или древнейших бактерий. В эволюционной истории всего развития метаногены насчитывают 3—3,5 млрд. лет. Они возникли задолго до появления фотосинтеза и, как предполагают, были одними из первых живых организмов, возникших на Земле.

Уксусная и муравьиная кислоты, метиловый спирт, оксид углерода, метиламин, диоксид углерода и водород используются различными видами метаногенов (к настоящему времени описано около 20 видов) для энергетического и конструктивного обмена, аммиак, сероводород и фосфор — для конструктивного обмена.

Образование биогаза из продуктов фотосинтеза можно представить в виде двух взаимосвязанных систем. Первая из них связана с накоплением продуктов фотосинтеза, или биомассы, которая является субстратом — сырьем для второй системы, образующей метан. Согласно этой схеме, все задачи, связанные с решением проблемы промышленного производства биогаза, делятся на три основные группы: первая группа — задачи, связанные с проблемой сырья и его подготовкой; вторая группа — задачи, связанные с трансформацией биомассы в биогаз, или непосредственное метановое брожение; третья группа — задачи, связанные с рациональной утилизацией продуктов метанового брожения.

Сырье является основной проблемой в производстве биогаза. Главное требование к сырью — массовость, доступность, низкая стоимость и быстрая трансформация в метан. Следовательно, не все виды биомассы могут непосредственно без предварительной подготовки использоваться в биогазовой промышленности. Сырье или биомассу, используемые для производства биогаза, можно разделить на две большие группы.

1. Биомасса как непосредственный продукт фотосинтеза, например водоросли, водные растения, травы, кустарники и т. д. В ряде стран имеется уже определенный опыт по выращиванию водорослей и водных растений и производству из них метана. Разрабатываются также проекты по масштабному производству метана из морских водорослей (США). Возможно, что в недалеком будущем в США водоросли станут основным сырьем для производства биогаза в рамках большой энергетики.

- Биомасса как отходы при производстве продуктов питания и некоторых технических продуктов из сельскохозяйственного сырья. Это наиболее перспективное сырье для получения биогаза.

Подсчитано, что в развитых странах на одного человека в год приходится до 5 т сухих органических отходов, а для СССР и США (в пересчете на все население) эта цифра составляет около 2,4 млрд. т. Переработка их в метан может дать до 700 млрд. м3, или 1 млрд. т условного топлива.

Отходы делятся на первичные и вторичные. К первичным относятся отходы сельскохозяйственного производства (солома злаковых, ботва и т. д.), пищевой, микробиологической, текстильной и других отраслей промышленности, использующих сельскохозяйственное сырье, а также отходы лесопереработки. Ко вторичным отходам относятся отходы животноводства, птицеводства, коммунальные отходы и сточные воды городов.

Технологические принципы получения биогаза из сточных вод городов достаточно отработаны и не вызывают сомнений. Например, станции аэрации, перерабатывающие сточные воды Москвы, производят в год до 110 млн. м3 биогаза, который используется на собственные нужды предприятий. Общий выход сточных вод крупных городов в СССР составляет около 6,5 млн. т. по сухому веществу. При их переработке можно получить до 2 млрд. м3 биогаза в год.

Например, отходы 15 человек могут дать 0,540 м3 газа в сутки, что позволит при использовании газового двигателя с генератором получить 1,14 кВт - ч электроэнергии, а отходы 15 тыс. человек позволяют получить до 2 млн. м3 биогаза в год. При использовании метантенка объемом 5600 м3 в Сутки подается 376 м3 (6,7%) отходов, при концентрации сухих веществ 4%. Наиболее выгодно использовать биогаз в газовом двигателе с генератором для получения энергии. Коэффициент превращения тепловой энергии в механическую равен 38%, механической в электрическую — 94%, а общий к. п. д. равен 33%. Однако общий коэффициент переработки газа выше за счет получения дополнительной отработанной теплоты и составляет 80%. Ежегодно за счет указанных количеств газа можно получать 11400 кВт· ч электроэнергии. После обеспечения электроэнергией помпы и газового компрессора (3400 кВт-ч/сут) и затрат на подачу воздуха для аэротенка (4000 кВт·ч/сут) остается 4000 кВт·ч. Дополнительная тепловая энергия (отработанная теплота) составляет в день 1200 МДж. В итоге полученная электроэнергия и отработанная теплота соответствуют затратам 630 кг мазута в сутки. Таким образом, 1 м3 газа с учетом получения электроэнергии и отработанной теплоты равноценен 1,3 кг мазута.

В СССР уже длительное время успешно действуют два крупных цеха по метангенерации на отходах ацетоно-бутилового производства и один цех — на отходах спиртового производства. Каждый такой цех вырабатывает в год до 3,5 млн. м3 биогаза, что позволяет экономить производствам до 25% природного газа. Кроме того, одновременно с получением биогаза производится кормовой препарат B12 для животноводства. После пуска в эксплуатацию цехов по метан- генерации такие предприятия стали безотходными. Только за счет переработки отходов пищевой промышленности Украинской ССР методами биоконверсии можно будет получать в год до 850 млн. м3 биогаза, или 850 тыс. т условного топлива.

В проточной системе (при непрерывном или полупрерывном процессе) субстрат загружают в реактор непрерывно или через короткие отрезки времени (например, ежесуточно). Если обеспечиваются оптимальные параметры процесса (подача массы, концентрация сухого вещества, загрузка рабочего пространства, температура брожения) и равномерное перемешивание массы, то этот вид производства позволяет получить максимальный выход газа при непрерывном процессе газообразования.

Система с попеременным использованием реакторов характеризуется прерывистым процессом, протекающим не менее чем в двух одинаковых по размерам и формам реакторах.

При ежесуточной загрузке свежего субстрата реакторы при образовании определенного количества шлама попеременно заполняются свежим субстратом и по истечении заданного срока брожения опорожняются так, что в них остается только затравочный шлам. Такая система требует наличия газового аккумулятора (газгольдера) с постоянным запасом газа, достаточным для заполнения освобождающегося при выгрузке шлама объема реактора. Это требуется для предотвращения попадания воздуха в рабочее пространство реактора.

Система с накоплением газа и шлама выполняется только с одним жидкостным реактором. Последний играет роль бродильной камеры и накапливает шлам до момента его выгрузки. Поэтому реактор никогда не опорожняется полностью; остаток шлама служит затравкой для новой порции субстрата. При непрерывной подаче свежего субстрата постоянно снижается время, отводимое для брожения В результате этого газовый потенциал накопившейся в реакторе массы используется не полностью [17].

Рассмотрим основные компоненты установки. Одним из таких компонентов является реактор (метантенк). В настоящее время в производстве по получению биогаза используются реакторы объемом от нескольких кубических метров до нескольких тысяч кубических метров. С увеличением объема реактора соответственно снижается и стоимость его строительства в пересчете на единицу объема. Реакторы изготовляются из железобетона, металла и полимерных материалов. К реакторам предъявляются следующие основные требования: абсолютная герметичность стенок, препятствующая газообмену; непроницаемость для жидкостей; сохранение прочности в статическом состоянии; надежная теплоизоляция; доступность внутреннего пространства для обслуживания.

Форма, размер и конструкция реакторов зависят от таких факторов, как массовый расход субстрата при заполнении, заданный выход газа или степень сбраживания субстрата, применяемая система производства и уровень механизации.

С точки зрения статической прочности, создания условий для перемешивания (затрат энергии на перемешивание), отвода осадков и разрушения плавающей корки предпочтительно использование яйцеобразного резервуара (рис. 1.16, а). Однако в крупных установках его делают только из бетона, поэтому высокая стоимость изготовления таких резервуаров существенно ограничивает их применение. Для меньших объемов (менее 30 м3) можно изготовлять реакторы указанной формы из полиэфирной смолы, армированной стекловолокном. В будущем резервуары такого типа найдут широкое применение в сельскохозяйственных биогазовых установках.

Цилиндрический резервуар с конусной верхней или нижней частью (рис. 1.16, б), как и яйцеобразный, обладает тем преимуществом, что для него характерны небольшое пространство для накопления газа, концентрированная в органическом объеме плавающая корка, а также хороший отвод шлама. Резервуар такой формы, используемый в коммунальных установках для очистки и разложения стоков, а также для обработки производственных сточных вод, изготовляют из бетона, а в последнее время из металла. В сельском хозяйстве более экономично применять стальные конструкции.

Цилиндрический резервуар (рис. 1.16, в) создает худшие условия для перемешивания и из-за большой поверхности контакта сред требует более высоких затрат на удаление осадка и разрушение плавающей корки, что связано с увеличением затрат энергии при перемешивании. Его преимущество заключается только в относительно простой технологии изготовления. Если цилиндрический резервуар разделить перегородкой на две камеры, то затраты на него будут меньше по сравнению с затратами, необходимыми для изготовления двух отдельных резервуаров (система с попеременным использованием реакторов, рис. 1.16,г). При применении такой конструкции отпадает необходимость в теплоизоляции наружных стенок резервуара и улучшается теплопередача между обеими камерами через перегородку, выполненную из теплопроводного материала. Встраивание в эту перегородку нагревательного устройства дает дополнительные конструктивные и энергетические преимущества.

В небольших установках бродильная камера может иметь кубическую форму (в виде бассейна или ямы с крышкой, рис. 1.16,д). Такой реактор можно разделить на две части: главную бродильную камеру и камеру для окончательного этапа сбраживания и осаждения шлама. Установки этого типа не позволяют получить высокую степень разложения субстрата, так как в них не обесцениваются ни равномерное перемешивание массы, ни управление загрузкой рабочего объема камеры и временем пребывания массы в реакторе. Разрушение плавающей корки и осадка связано с большими затратами.

В горизонтальном резервуаре (рис. 1.16, е) субстрат перемешивается в продольном направлении, причем для небольших установок можно применять цилиндрические реакторы, сделанные из стали или стеклопластика. Наклонное расположение продольной оси резервуара облегчает стекание шлама по направлению к выгрузному отверстию. Такая конструкция удобна для размещения простейшего перемешивающего механизма.

Бродильная камера в виде вырытой в грунте траншеи (рис. 1.16, ж) позволяет обрабатывать большие количества субстрата. В качестве строительного материала, как правило, используют бетон. В настоящее время принцип сбраживания в траншеях с наклонным дном и плавающей крышкой получил дальнейшее развитие в США.

Для получения необходимой температуры брожения прежде всего требуется подогревать до температуры брожения подаваемый субстрат. При загрузках более 20% в сутки, хорошей теплоизоляции и большом объеме реактора такого способа подогрева вполне достаточно для поддержания оптимальной температуры брожения в условиях эксплуатации реакторов в средних широтах. И лишь зимой, при сильных морозах требуется дополнительный подогрев самой массы в реакторе. Для этого используют паровые инжекторы — теплообменные нагревательные аппараты, через которые пропускается горячая вода не выше 60° С. Подогрев можно также осуществлять путем циркуляции массы через теплообменники, вынесенные вне реактора. В ряде стран для подогрева используют солнечную энергию, применяя солнечные коллекторы.

Постоянное равномерное перемешивание жидкости и находящихся в ней твердых веществ служат предпосылкой беспрепятственного и эффективного протекания процесса брожения. С этой целью используют механическое перемешивание с помощью мешалок и гидравлическое перемешивание с помощью струй жидкости, которая создается подвижным или неподвижным соплом. Наиболее экономичным и перспективным является перемешивание с помощью газов брожения, которые продуваются через жидкий субстрат, не имеющий слишком большой вязкости.

Чтобы поддерживать необходимую для процесса брожения температуру, нужно постоянно подводить теплоту к сбраживаемой массе. Потребность в ней складывается из теплоты, необходимой для подогрева субстрата, и теплоты, идущей на компенсацию потерь. Компенсационные потери составляют 8—16% от количества теплоты, необходимой для подогрева субстрата. Общая потребность в теплоте для биогазовой установки определяется главным образом затратами на подогрев субстрата до температуры брожения. Кроме того, часть энергии затрачивается на работу мешалок или насосов.

Для компенсации указанных затрат энергии на эксплуатацию биогазовых установок можно использовать биогаз как источник для получения теплоты и энергии. Количество этого газа зависит от температуры брожения, объема реактора, скорости подачи субстрата, климатических условий и колеблется от 10 до 50% от получаемого биогаза. Источником теплоты может служить теплота удаляемого шлама или сброженной массы, для чего используют теплообменник или тепловой насос.

Вторым важным и материалоемким компонентом биогазовых установок является газгольдер. Газгольдеры, так же как и реакторы, бывают разных систем и конструкций.

Газгольдер для сжиженного газа.

При температуре — 160° С очищенный от СО2 биогаз при нормальном давлении можно перевести в жидкое состояние. При этом объем его уменьшается в 600 раз. Современные газгольдеры такого типа имеют объем от 100 до 1 00000 м3.

Метан можно растворить под давлением в жидком углеводороде (пропан- бутан), при этом запас газа в том же объеме в 4—6 раза больше, чем при использовании другого способа под тем же давлением.

Газгольдер высокого давления представляет собой сферический резервуар вместимостью 10—100 тыс. м3 с рабочим давлением 0,8—1,0 МПа.

Мокрые газгольдеры низкого давления колокольного типа имеют номинальный объем 500—3 00000 м3. Такой тип газгольдеров наиболее часто применяется в биогазовых установках. Их недостаток — возможность замораживания зимой.

Сухой газгольдер низкого давления может быть дискового или магнитного типа. Номинальный объем 2000—3 00000 м3, но выпускаются и газгольдеры меньшего объема — от 50 м3. Рабочее давление составляет 2— 5 кПа.

Газгольдер — баллон низкого давления — цилиндрический или сферический баллон из многослойной синтетической ткани. Рабочее давление не превышает 2 кПа, объем 5—300 м3.

При подготовке биогаза к использованию основное значение имеют следующие процессы: удаление H2S (обессеривание необходимо прежде всего для предотвращения коррозии); удаление СО2 (повышает теплоту сгорания газа и необходимо для его сжижения); компримирование и сжижение (при использовании в качестве топлива для тракторов). Поскольку речь идет о замене биогазом других энергоносителей, то в каждом конкретном случае применения биогаза необходимо учитывать коэффициенты полезного действия.

В принципе газовые приборы с точки зрения использования первичного энергоносителя значительно экономичнее, чем электроприборы. В настоящее время разрабатываются отопительные устройства, в которых выпускные газы конденсируются, в результате чего выделяется теплота испарения содержащейся в них воды.

При получении электроэнергии в помощью приводимого газовым двигателем генератора справедливо следующее соотношение: 1 м3 биогаза дает 1,6 кВт · ч электроэнергии.

Средняя теплота сгорания биогаза, содержащего около 60% метана, равна 22 МДж/м3. Поскольку горючая часть биогаза состоит из метана, его можно причислять к семейству природных газов. Характерная для природного газа скорость распространения пламени в метано-воздушной смеси, равная 43 см/с, при использовании биогаза снижается из-за содержания в нем СО2.

Биогаз можно использовать в следующих установках и приборах.

Горелка для отопительных установок применяется в системе отопления жилых помещений как в виде обычных горелок с забором атмосферного воздуха, так и в виде горелок с дутьем. Для нормальной работы горелок требуется давление истечения газа на входе в горелку, равное 1 —1,5 кПа.

Водонагреватели стандартные, пригодные для любых газов и газовых смесей, не вызывают каких-либо трудностей в эксплуатации.

Газовые плиты с горелками на верхней поверхности и с духовками. Кухонные газовые плиты должны работать на биогазе с теплотой сгорания 22 МДж/м3 при рабочем давлении 0,4 кПа.

Холодильные машины абсорбционного типа.

Сейчас ведутся работы по проектированию абсорбционных тепловых насосов с непосредственным использованием газа для подогрева. Такие насосы задуманы как для тепло-, так и для холодоснабжения климатических установок.

Стационарные двигатели внутреннего сгорания.

В настоящее время ряд зарубежных фирм наладил серийный выпуск газовых двигателей эффективной мощностью от 30 до 2200 кВт Наиболее экономично использовать биогаз в стационарном газовом двигателе низкого давления, например для привода вентиляторов. насосов, транспортеров, генераторов и т. д.

Биогаз имеет октановое число 100—110 (метановое число 135), пригоден для двигателей с высокой степенью сжатия, но обладает очень низкой способностью к самовоспламенению. Обычная степень сжатия биогаза находится в пределах от 8 до 11. Биогаз может быть использован в одном из двух циклов сгорания, характерных для газовых двигателей: в газовом цикле Отто (с искровым зажиганием) и газодизельном цикле (с впрыскиванием небольшой дозы запального дизельного топлива) [17].

Стационарные газовые двигатели для получения электроэнергии.

Имеются компактные установки из газовых двигателей и генераторов на электрическую мощность 30- -220 кВт. Производство электроэнергии из биогаза может быть целесообразным лишь при продолжительной эксплуатации генераторной установки.

Фирма «Фиат» разработала использующую природный газ или биогаз компактную теплосиловую установку «Тотем» [17], которая вырабатывает электроэнергию (переменный ток 330 В, 15 кВт) и горячую воду (145 МДж/ч). Часовая потребность ее в биогазе составляет 10 m3 и соответствует затратам 0,113 долл.

Биогаз может найти широкое применение непосредственно в сельскохозяйственном производстве. В растениеводстве полностью или частично с помощью биогаза можно обеспечить энергией следующие производственные процессы: сушку зеленых кормов, сушку сена, винокурение. Кроме того, биогаз может использоваться в теплицах.

В животноводстве также можно применять биогаз для покрытия потребностей в энергии отдельных процессов, в которых сегодня применяется электроэнергия или природный газ.

Сельское хозяйство помимо биогаза активно потребляет биошлам, образующийся после метанового брожения и используемый в качестве высокоэффективных органических удобрений.

В ряде стран уже имеются значительные достижения в использовании биогаза для коммунальных и бытовых нужд, для получения теплоты и электроэнергии. На основании изложенного выше можно сделать вывод, что биогаз, получаемый конверсией биомассы, может стать важным дополнительным источником топлива.

Только отходы сельскохозяйственного производства - пшеничная и рисовая солома, отходы животноводства — составляют в мире до 4,2 млрд. т, их переработка в метан биоконверсией может покрыть одну десятую современных мировых энергетических потребностей. Основные преимущества получения биогаза состоят в том, что он относится к возобновляемым источникам энергии. Весь имеющийся мировой опыт по получению биогаза из биомассы указывает на его рентабельность и высокую эффективность.

Список литературы

- Кондратьев К. Я. Актинометрия. Л : Стройиздат. 1965.

- Брамсон М. А. Инфракрасное излучение нагретых тел — М.: Наука, 1964

- Селиванов Η. П. Энергоактивные солнечные здания. — М.: Знание. (сер Стр-во и архитектура), 1982, № 2.

- Физико-географический атлас мира — М., 1964

- Справочник по климату СССР —Л : Гидрометеоиздат, 1966.

- Пивоварова 3. И. Характеристика радиационного режима на территории СССР применительно к запросам строительства. — Л : Гидрометеоиздат/Тр. ГГО, 1973, вып. 321

- СНиП 2.01.01 - 82. Строительная климатология и геофизика.

- Руководство по строительной климатологии (пособие по проектированию). — М : Стройиздат, 1977

- American Institute of Architects Research Corporation: Regional guidelines for building passive energy conserving houses Washington, D C, US Department of Housing and Urban Development, Office of Policy Development and Research in cooperation with US Departments of Energy. 1980.

- National Research Council of Canada, Associate Connuttee on the National Building Code: Climatic information for building design in Canada, 1977 Supplement № 1 to the National Building of Canada. Ottawa (The Council and the Committee), 1977 (NRCC, 15556).

- Cehak K. Das osterreichische Klimadaten buch, Teil I: Klimadaten buch Zent ralanstalt filr Meteorologie und Geodunamik, Wien, Publikation, 1981.

- Ветроэнергетика. — M.: Энергоатомиздат; 1982.

- Заварииа M. В. Строительная климатология. — Л : Гидрометеоиздат, 1976.

- Максимов Ю. И. Проблемы и перспективы развития мировой энергетики. — М: Знание (серии Науки о Земле), 1982. № 5.

- Новые источники и методы преобразования энергии. —М.: Секретариат СЭВ, 1981.

- Куртеиер Д. А., Чудновский А. Ф. Расчет и регулирование теплового режима в открытом и защищенном грунте. — Л.: Гидрометеоиздат, 1969.

- Баадер В., Доне Е., Бренндерфер М. Биогаз. Теория и практика/Пер. с нем. — М.: Колос, 1982.