ГЛАВА V

РАЗЛИЧНЫЕ СЛУЧАИ ИСПОЛЬЗОВАНИЯ ЭЛЕКТРОЭНЕРГИИ В СТРОИТЕЛЬСТВЕ

Электрометаллизация.

Электрометаллизация - это способ нанесения расплавленного цинка на поверхность металлических соединений и сварных швов для защиты их от коррозии. Выполняется с помощью электрометаллизационного аппарата, сварочного трансформатора (или сварочного преобразователя) и компрессора, снабженного масловодоотделителем.

Электроосмотическое водопонижение.

Известно, что при действии постоянного электрического тока на грунты возникает так называемое электроосмотическое движение воды, т. е. движение поровой воды в грунте, направленное от анода к катоду, а также электролиз воды [46].

При этом способе используются иглофильтры водопонизительных установок (катоды) и дополнительно погружаемые в грунт вертикальные металлические стержни или трубы (аноды).

Электрохимическое закрепление грунтов.

Этот способ является совершенствованием способа электроосмотического водопонижения (осушения) грунта и выражается в электролитической обработке грунта с использованием источника постоянного тока и введении в грунт раствора жидкого стекла с отвердителем [36].

Ускорение погружения свай с помощью электроосмоса.

Если забиваемую сваю присоединить к отрицательному полюсу генератора постоянного тока (катод), то под влиянием электроосмоса вокруг сваи образуется зона водонасыщенного грунта. При этом временно уменьшается сопротивление грунта силам погружения сваи. После погружения сваи и прекращения действия тока прочность окружающего грунта постепенно восстанавливается.

Отогрев мерзлого грунта.

Производится с помощью ряда способов с использованием электроэнергии, в том числе: отражательными электропечами, горячим воздухом, горизонтальными и вертикальными электродами, электроиглами, погружаемыми в грунт вертикально (в шпуры), трубчатыми коаксиальными электронагревателями конструкции Т. Ф. Благушко (авторское свидетельство № 101973).

Рис. 11. Шкаф для сушки спецодежды инфракрасными лучами

По использованию коаксиальных электронагревателей, в частности проведены экспериментальные работы трестом Оргтехстрой Минпромстроя БССР. В процессе работ определены схемы расположения нагревателей, конструкция нагревателя, специально разработана установка, определены режим работы, способы контроля температуры в грунте и уменьшения потерь тепла.

Защита оснований фундаментов от промерзания.

Для поддержания положительных температур в грунтах оснований применяются различные способы. Например, по опыту Тагилстроя пользуются термоактивной арматурой. Электронагревательный элемент из арматуры укладывается на поверхность зачищенного грунта основания под бетонную подготовку и присоединяется к источнику переменного тока промышленной частоты.

Электротермическая резка железобетона.

Способ, разработанный Алма-Атинским НИИСтромпроектом позволяет производить резку железобетонных изделий и прожигание в них отверстий. При этом способе теплом электрической дуги плавятся места, где располагаются электроды. В качестве источника электроэнергии используется сварочный преобразователь.

Рис. 12. Электрическая схема шкафа для сушки спецодежды инфракрасными лучами

1 — сигнальная лампа; 2 — предохранитель или автоматический выключатель АБ-25; 3 — нулевой провод; 4 — заземляющий провод; 5 — магнитный пускатель П-6; 6 — конечный выключатель любого типа; 7 — катушка пускателя; 8 — кнопка «Стоп»; 9 — кнопка «Пуск», 10 — б. к. пускателя; 11 — трубчатые электронагреватели; 12 — соединение (используется металлоконструкция шкафа)

Применение магнитно-обработанной воды.

В воде, прошедшей магнитную обработку, кристаллизация различных веществ происходит не так, как в обычной воде. При пользовании такой водой появляется антинакипный эффект в котельных, повышается прочность цементных растворов [54, 55].

Сушка спецодежды инфракрасными лучами.

В условиях строительного производства имеет большое значение организация сушки спецодежды рабочих. Вследствие отсутствия централизованного изготовления специальных шкафов строительные организации вынуждены изготавливать их своими силами. Примером может служить шкаф, разработанный в тресте № 3 ГЛС (рис. 11 и 12, его габариты — высота 1900 мм, ширина 1700 мм, глубина 700 мм; устанавливается он в помещении, количество шкафов выбирается с учетом количества работающих на объекте строительства. Вверху находятся две жестко закрепленные трубы, на которых свободно перемещаются крючки с подвешиваемой на них спецодеждой. Внизу расположены закрытые решеткой два трубчатых электронагревателя мощностью каждый по 1,5 кВт. На решетке размещают обувь, требующую сушки. На боковой стенке снаружи закреплена пусковая аппаратура и специально предусмотрен болт для заземления.

В тресте № 15 Спецстроя Минпромстроя БССР разработана передвижная электросушилка спецодежды производительностью 80 комплектов летней спецодежды за 1 ч с расходом электроэнергии 10 кВт·ч. Ее размеры в плане 2500X 3000 мм.

Сушилка представляет собой кабину на прицепе с двумя отделениями — машинным и сушильным. В первом смонтирован нихромовый нагреватель, вентилятор Ц-3-04 и пусковое устройство.

В сушильном отделении спецодежда развешивается в шахматном порядке на вешалках, прикрепленных к потолку. Отделения разграничиваются металлической сеткой. При входе рабочего в машинное помещение сушилка обесточивается, так как дверь блокируется с помощью конечного выключателя.

Сушилка может быть использована стационарно, для этого кабина снимается с рамы прицепа и устанавливается в заданном месте.

Сушка строящихся зданий.

Рациональные способы и устройства для сушки зданий, возводимых в зимних условиях, в большой мере предопределяют темпы и качество строительства.

По весу, компактности, затратам, удобству транспортировки и обслуживанию сушильные электрические устройства имеют много положительных сторон. Они применяются преимущественно как дополнительные средства при необходимости сушки отдельных сырых мест, комнат и других небольших помещений.

Наиболее широко строительные организации применяют электрокалориферы, состоящие из цилиндрического стального корпуса, в котором расположены электронагреватели различного выполнения. Корпус совместно с вентилятором и электродвигателем устанавливается на полозьях или колесах.

Электрокалориферы представляют собой установки ручного перемещения, в которых принудительно поступающий воздух пропускается через нагревательные элементы.

В настоящее время широкое практическое применение находит свойство инфракрасных лучей отдавать свою энергию поглощающим их телам [11, 39]. Процесс поглощения инфракрасных лучей сопровождается превращением переносимой ими электроэнергии в тепловую и проявляется в повышении температуры облучаемого тела. Перенос тепла от излучателя с помощью инфракрасных лучей называется радиационной теплопередачей.

Преимущества и особенности такой теплопередачи следующие:

потери тепла на нагрев воздуха значительно меньше, а к. п. д. установки — больше; несмотря на то, что воздух не является теплопередающей средой, он оказывает заметное влияние на эффективность радиационной теплопередачи; чем меньше перепад температур между воздухом и облучаемой поверхностью, тем равномернее нагрев облучаемой поверхности;

отсутствие прямого контакта между излучателем и облучаемой поверхностью не является препятствием эффективной передачи тепла;

возможность управления в известных пределах режимами радиационного нагрева (сушки).

Эффективность использования инфракрасных лучей для нагрева или сушки зависит от правильного сочетания оптических свойств излучателя и облучаемой поверхности.

В радиационных установках могут быть использованы выпускаемые отечественной промышленностью специальные лампы типа ЗС и кварцевые излучатели в виде трубок, внутри которых находится токопроводящая спираль или кварцевые стержни с намотанной нихромовой спиралью.

Одной из наиболее эффективных конструкций электрического нагревателя является трубчатый электронагреватель ТЭН. В нем токоведущая нихромовая спираль неподвижно закреплена в центре металлической трубки и изолирована от стенок теплопроводящнм материалом с высокими электроизоляционными свойствами, преимущественно кварцевым песком. Открытые торцы трубки закрываются керамическими изоляторами и герметизирующим составом. Преимущества ТЭН — увеличение теплопередающей поверхности снижает температуру нихромовой проволоки, его можно монтировать на металле, за счет чего упрощается конструкция устройства.

С помощью устройства с лампами типа ЗС, предложенного в частности и в тресте № 3 ГЛС, можно сушить отдельные сырые места на потолке, стенах, в углах, образуемых стенами и потолком, при наиболее рациональном расходе электроэнергии. Устройство позволяет присоединить от одной до десяти ламп ЗС мощностью по 500 Вт и направить их тепловой поток в необходимом направлении.

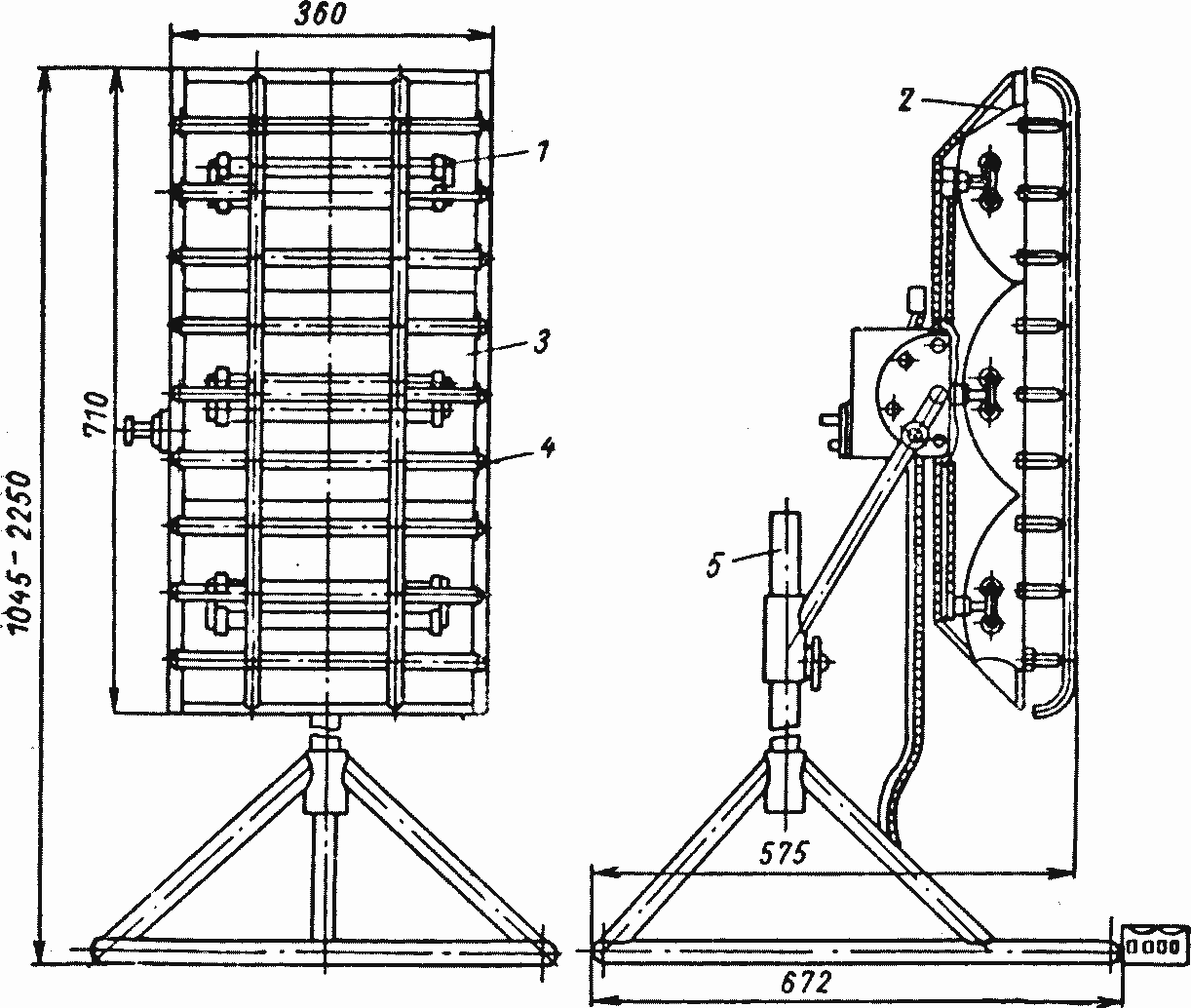

Терморадиационная сушильная установка типа ОКБ-1123А, разработанная СКВ ВНИЭТО совместно с ЦНИИОМТП, изготавливается Артикским заводом вакуумных электропечей. Она (рис. 13) состоит из шести нагревателей, представляющих собой керамические стержни из кордиерита, па которые навита нихромовая спираль диаметром 0,63 мм, трех алюминиевых отражателей (рефлекторов), штатива, автоматического выключателя типа ΑΠ-50-Змт, кожуха и ограждения нагревателей. Параболические отражатели позволяют получить мощный направленный поток лучистой энергии.

Излучающая часть располагается вертикально или под углом до 90° С; длина излучающей поверхности 710 мм и ширина 360 мм; высота установки 1092—1752 мм; температура на нагревателе 1100° С; потребляемая мощность 10 кВт; масса 12 кг. Испытания показали, что производительность установки составляет 1 м2 высушенной поверхности в час с сохранением качества осушаемой поверхности.

Установка ЭО-8 изготавливается опытным заводом электромонтажных изделий треста Электропроммонтаж-45 Главзапстроя. Установка потребляет мощность 9 кВт. Она состоит из двух рам — верхней и нижней; на верхней раме, выполненной из гнутых уголков, укреплен отражатель из алюминиевого листа, шесть нагревателей типа ТЭН и трехполюсный выключатель.

Рас. 13. Терморадиационная сушильная установка типа OKR-1123A.

1 — нагреватель; 2 — кожух; 3 — отражатель; 4 — ограждения; 5 — штатив

Конструкция (рис. 14) позволяет перемещать верхнюю раму вокруг оси и соответственно направлять тепловой поток. Институтом Росгипрооргсельстрой (Москва) разработан, а на экспериментальной базе изготовлен и испытан электронагреватель сосредоточенного выпуска воздуха на базе коаксиальных электротермонагревателей [88]. Производительность его при температуре воздуха на выходе 100— 125° С до 400 м3 воздуха в час, теплопроизводительность 8000 ккал/ч, мощность 6—10 кВт, к.п.д. 0,95, напряжение на электротермогенераторах 5—10 в. Назначение электровоздухонагревателя — сушка и обогрев строящихся помещений при отделочных работах в зимнее время.

Рассчитывая нагревательное устройство, определяют количество тепла, необходимое для повышения температуры нагреваемого материала (воздуха) до заданной.

Рис. 14. Терморадиационная установка тина ЭО-8 Главзапстроя

Потребное количество тепла без учета тепловых потерь определяем по формуле

(22)

где G — масса нагреваемого материала в кг;

![]()

tн — начальная температура материала в °C;

tк — конечная температура нагрева материала в °C;

с —удельная теплоемкость материала в ккал/кг — град (определяется по таблице).

Разогрев битума.

Обычно при производстве фундаментов, крыш и других работах в строительстве битум разогревается примитивно — в котлах, нагреваемых сжиганием дров.

В отдельных случаях котлы нагревают сжиганием дизельного топлива, распыляемого компрессором.

Как первый способ, не совместимый с уровнем развития техники, так и второй, требующий дополнительное оборудование к котлу и не обеспечивающий условий безопасного обслуживания, неприемлемы в строительстве. Поэтому в последнее время применяются различные конструкции электробитумоварок с трубчатыми электронагревателями и индукционным способом нагрева.

Рис. 15. Электробитумоварка индукционного нагрева

В стройтресте № 3 ГЛС, например, предложена электробитумоварка с нагревом индукционным способом (cosφ=0,75—0,65; η=0,7—0,6).

Такая битумоварка может быть любой емкости. Например, битумоварка емкостью 0,27 м3 присоединяется к сети двухфазного или однофазного переменного тока промышленной частоты напряжением 380 или 220 в. При напряжении 380 в и потребляемом токе 30 а битум плавится через 1 ч.

Основными частями битумоварки (рис. 15) являются цилиндрический стальной корпус с толщиной стенки и днищ 8 мм, расположенный горизонтально, обмотка из голого алюминиевого провода сечением 16 мм2 с изоляционными прокладками, кожух из стального листа толщиной 1,5 мм, автоматический выключатель типа А3124, болты заземления (один на основании, а другой на кожухе), основание (рама, поддерживающая корпус, который может проворачиваться вокруг своей оси).

Корпус обматывается стеклотканевой изоляцией или асбестовым полотном толщиной 20 мм и обмазывается составом из огнеупорной глины (60—70%) с жидким стеклом (30— 40%). Обмазка замешивается на воде до густой консистенции и представляет собой быстротвердеющую массу, хорошо удерживающуюся на металле и асбесте. Между рядами провода прокладывают асбестовое полотно толщиной 8 мм, пропитанное составом глины и стекла. Последний ряд обмотки покрывают слоем асбеста толщиной 20 мм, также пропитанного глиной и стеклом, и затем закрывают кожухом. Автоматический выключатель устанавливают на стойке, закрепленной к основанию.

Необходимое количество тепла для нагрева битума определяется по формуле

![]()

где с —удельная теплоемкость металла (битума) в ккал/кг·град,

G — масса прогреваемого металла и битума G = G1 + G2;

G1 — масса стального корпуса в кг·,

G2 — масса битума в кг;

tκ — tн— разность между начальной и конечной температурой нагрева в °C.

Эксплуатация электробитумоварки без заземления и соблюдения специально разработанной инструкции не допускается.

В строительном тресте № 2 Главзападуралстроя (г. Кизел) изготовлена передвижная установка для разогрева битума до температуры 165—180° С при производстве гидроизоляционных кровельных работ. На тележке установлен варочный котел, имеющий две цапфы, расположенные вдоль горизонтальной оси. Таким образом, котел может поворачиваться в вертикальной плоскости и занимать различные положения при загрузке, разогреве и выгрузке битума.

Полезная емкость котла 0,4 м3, время разогрева битума до плавления около 2 ч, потребляемый ток при напряжении сети 220 в — 70 а, при 380 в —39 а, габариты: длина 1,8 м, ширина — 1,15 м, высота 2 м; масса — 400 кг.

К преимуществу таких электробитумоварок перед котлами, представляющими собой печи сопротивления (например, используемыми Главмосстроем), относятся:

значительно большее время эксплуатации без ремонта; возможность применения голого алюминиевого провода; меньший расход электроэнергии;

более быстрый нагрев;

отсутствие перепада температуры;

возможность установки на открытой территории и в сырых помещениях.

Следует отметить, что оба типа электробитумоварок позволяют легко автоматизировать процесс нагрева, поддерживать температуру битума на строго заданном уровне при рациональном расходе электроэнергии. В случае выполнения автоматизированной электробитумоварка приборы автоматики монтируются в закрытом ящике, укрепляемом на кожухе, а датчик встраивается в корпус.

Зарубежный опыт.

Специализированные фирмы США, ФРГ, Швеции и других стран выпускают для нужд строительства совершенные конструкции воздухонагревателей и парообразователей, работающих па жидком, газообразном и твердом топливе, а также на электроэнергии, отличающиеся хорошим качеством изготовления, малыми габаритами, удобством при транспортировании. Такие установки снабжены автоматическими устройствами пуска, остановки, регулировки теплопроизводительности. Существуют установки, вырабатывающие тепло по программе. Наиболее широко используются передвижные и переносные установки с теплопроизводительностью 30—50 тыс. ккал/ч, массой 30—60 кг. Изготовляются также установки с теплопроизводительностью до 250 тыс. ккал/ч. Фирма «Вэстул» (Англия) выпускает автоматическую сушильную установку для сушки зданий.

Подобные установки необходимы для сушки строящихся зданий, отогрева грунта, выдерживания бетонной смеси, отогрева заполнителей бетона, прогрева воды и др.

В последние годы за рубежом в производственных и общественных помещениях находит применение электрическое отопление специальными кабелями и проводами, проложенными в полу. Эта система отопления характеризуется наличием больших теплоизлучающих поверхностей, имеющих сравнительно невысокую температуру (порядка 25—29° С).

В Америке изготовляют кабели с изоляцией из каучукоподобного неопрена, в Англии применяют кабели с минеральной изоляцией и медной или поливинилхлоридной оболочкой.

Несомненно отопление специальными кабелями представляет интерес для наших строительных организаций (отопление бытовых помещений, прогрев грунта, а также песка на растворных узлах, в качестве элемента термоопалубки и т. д.).

В США применяются также обогревательные электропроводящие маты, оснащенные приборами автоматического регулирования. Маты поставляются в виде рулонов, они безопасны в пожарном отношении, надежны в работе, соединения с электросетью водонепроницаемы.

На основе различных нагревателей, в том числе инфракрасного излучения, в США применяются обогревательные

устройства в жилых и служебных зданиях, в промышленных помещениях и на фермах. Только одна фирма «Электромоуд» предлагает более 400 типов таких устройств с ручными или автоматическими регуляторами.

В США башенных кранов нет. Их использование американцы считают вчерашним днем. На строительствах применяют краны на гусеничном или автомобильном ходу и автопогрузчики. При этом не требуется устройства электросетей, специальной и сложной подготовки площадки и укладки рельсов. Краны эти имеют большую маневренность.