Технические параметры.

На радиорелейных линиях широкое распространение получили автоматизированные устройства гарантированного питания типа УГПМ-7,5, включающие двухмашинные агрегаты с инерционными маховиками, а также щиты управления и автоматики типа ЩАГМ-7,5.

Технические данные устройства:

| Двигатель | Генератор |

Мощность, кВт..................................... | . . . . 11 | 7,5 |

Линейное напряжение, В | . . . . 380 | 400 |

Ток, А.................................................... | . . . . 21 | 14,5 |

Частота, Гц............................................ | . . . . 50 | 49,6 |

Частота при работе за счет энергии маховика,

не ниже, Гц.......................................................................... 42,5

Переменный Род тока.............................................................. трехфазный

КПД, %............................................................................... 65

Частота вращения ротора, об/мин .... 2900

Масса, кг............................................................................. 1430

Точность стабилизации выходного напряжения при изменении частоты от 50 до 42,5 Гц ....±2,5% номинала

Коэффициент мощности (cos φ)........................................ 0,8

Время питания номинальной нагрузки при отключении напряжения на входе не менее 23,6 с; сопротивление изоляции обмоток относительно корпуса и между обмотками не менее 5 МОм; допустимое превышение температуры при температуре воздуха 40° С: станины — 45, подшипников — 45, обмоток — 80. Частота 50 Гц на выходе может обеспечиваться при питании агрегата от резервной дизельной электростанции.

Особенности конструкции агрегата АГПМ-7,5.

Используемый в этой установке агрегат типа АГПМ отличается от используемого ранее агрегата типа АГМ-7,5 меньшей массой (на 4,5%) и вдвое меньшими габаритными размерами, что достигнуто благодаря использованию в агрегате высокой частоты вращения (как указывалось выше, агрегат на 3000 об/мин). Кроме того, в агрегате отсутствуют механические связи между валами электродвигателя, генератора и маховиками, что обеспечило агрегату более высокий КПД, он более надежей в работе и менее трудоемок в обслуживании.

Агрегат представляет собой горизонтальную защищенную однокорпусную электрическую машину, монтируемую без фундамента на полу на амортизаторах и состоящую из короткозамкнутого асинхронного электродвигателя, бесконтактного синхронного генератора и двух инерционных маховиков, расположенных с двух сторон агрегата на выходных концах вала. Агрегат АГПМ-7,5 имеет общий вал, вращающийся на двух шарикоподшипниках типа 316Е1Ш1, и не имеет соединительных муфт.

Особенностью конструкции агрегата является бесконтактный синхронный генератор с когтеобразными полюсами и внешнезамкнутым магнитопроводом. Такое исполнение из-за отсутствия скользящего контакта повышает надежность и долговечность агрегата в целом. Кроме того, генератор с когтеобразной полюсной системой обладает лучшими регулировочными свойствами. Магнитный поток, проходя по магнитной системе генератора, меняет свое направление с радиального в статоре и кольцах катушек возбуждения на аксиальное в когтеобразных полюсах и станине. Применение больших масс в генераторе облегчает его самовозбуждение.

Статор бесконтактного генератора не имеет отличия от статоров обычных синхронных и асинхронных машин. Возбуждение генератора — статическое. В генераторе имеется тепловая защита от возможных перегрузок и короткого замыкания в цепи возбуждения.

Основными частями агрегата являются станина с запрессованными сердечниками статоров и обмоток возбуждения, ротор, подшипниковые щиты, маховики и крышки. Станина агрегата изготовлена из стальной трубы, на внутренней поверхности станины выполнены цилиндрические расточки, в которых закреплены сердечник статора электродвигателя, сердечник статора генератора, сердечники обмоток возбуждения генератора. На верхней части станины укреплена коробка выводов, в которой размещена панель зажимов. К панели зажимов подсоединены все выводные концы обмоток электрических машин агрегата. Для подсоединения внешнего кабеля к агрегату в коробке просверлены три отверстия диаметром 30 мм. Сверху коробка выводов закрыта крышкой. В верхней части станины приварены две бобышки, в которых имеются резьбовые отверстия для рым-болтов. К нижней части станины приварены лапы, к которым с помощью болтов крепятся амортизаторы. В торцовых частях станины сделаны резьбовые отверстия для крепления подшипниковых щитов.

Ротор состоит из вала, на который напрессованы сердечники ротора электродвигателя, сердечник ротора генератора и центробежный вентилятор. Сердечник ротора электродвигателя короткозамкнутый и имеет две беличьи клетки: верхнюю — пусковую, выполненную из латунных стержней диаметром 6 мм, и нижнюю — рабочую, выполненную из медных стержней диаметром 8 мм. Короткозамыкающие кольца — общие для верхней и нижней клеток, выполнены из медных листов толщиной 10 и диаметром 230 мм. Ротор выполнен двухклеточным для обеспечения минимального пускового тока и увеличения пускового момента.

Сердечник ротора генератора состоит из двух полюсных систем, изготовленных в виде втулок со скосом одной стороны под углом 51°. (Применение массивного когтеобразного ротора генератора, состоящего из двух стальных втулок, залитых силумином, позволило исключить контактную систему в генераторе АГПМ-7,5.) Для исключения замыкания магнитного потока втулки закреплены на цилиндре из алюминиевого сплава.

Во внутренней части центробежного вентилятора имеется стальная втулка с четырьмя резьбовыми отверстиями для съема вентилятора с вала. Все детали, находящиеся на валу, закреплены с помощью шпонок и посадок.

Маховик представляет собой диск цилиндрической формы толщиной 92 и диаметром 650 мм, выполненный из толстолистовой стали и закрепленный на валу с помощью шпоночного соединения.

Крышки маховиков крепятся на подшипниковых щитах болтами. В нижней части крышек имеются пазы для масловыводной трубки.

В агрегате применена комбинированная лабиринтно-канавочная система уплотнения, состоящая из подшипниковых крышек и маслоотбрасывающих колец.

Применение новой конструкции подшипниковых узлов в модернизированном агрегате АГПМ-7,5 позволяет производить периодическое пополнение или частичную замену смазки подшипников во время вращения ротора, что значительно упрощает условия эксплуатации агрегата.

Щит управления агрегатом ЩАГПМ-7,5. Щит ЩАГПМ-7,5 входит в состав устройства гарантированного питания и предназначен для управления агрегатом АГПМ-7,5. Щит содержит силовую коммутационную аппаратуру, которая подключает асинхронный двигатель к внешней сети переменного тока, а синхронный генератор к шинам нагрузки; элементы управления силовыми цепями; световую сигнализацию о наличии нагрузки и аварии; бесконтактный (выполненный на полупроводниковых элементах) регулятор выходного напряжения генератора. Щит управления выполнен в виде металлического шкафа размерами 500Х500Х 1750 мм и массой 200 кг.

Работа основных узлов схемы управления агрегатом.

Питание элементов схемы осуществляется переменным током напряжением 220 В частотой 50 Гц и постоянным током напряжением 24 В. Потребляемая элементами схемы мощность на постоянном токе не превышает 40 Вт.

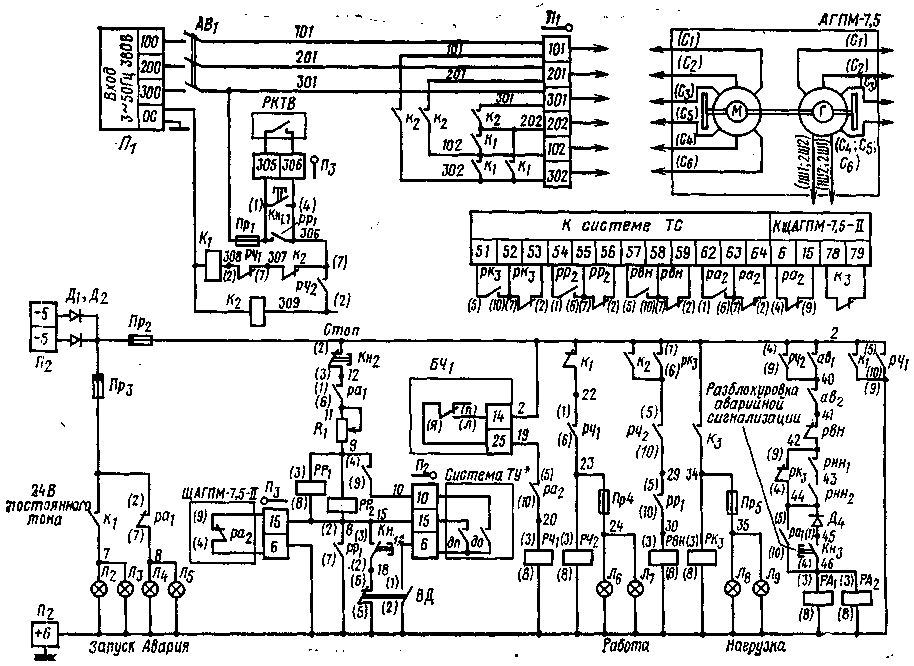

Принципиальная электрическая схема управления агрегатом показана на рис. 2.8—узла управления асинхронным двигателем и рис. 2.9 — узлов контроля напряжения и коммутации нагрузки на выходе синхронного генератора.

Рис. 2.8. Принципиальная схема узла управления асинхронным двигателем агрегата типа ЛГПМ-7,5

Схема управления агрегатом АГПМ-7,5 состоит из следующих основных узлов:

включения, выключения и защиты асинхронного двигателя; контроля напряжения на выходе синхронного генератора и коммутации нагрузки;

управления режимами работы агрегата и сигнализации; обеспечения стабильного напряжения на выходе синхронного генератора;

передачи сигналов и отключения агрегата дистанционно; учета часов наработки комплекта.

Рис. 2.9. Принципиальная схема узлов контроля напряжения и коммутации нагрузки иа выходе синхронного генератора агрегата типа АГПМ-7,5

В качестве регулятора напряжения используется полупроводниковый стабилизатор (на агрегатах старых модификаций использовался угольный регулятор напряжения).

На панель зажимов П2 (контактные зажимы 5 и 6) подводится питание от источника постоянного тока 24 В, а на панель зажимов П1 (контактные зажимы 100, 200, 300) подводится питание от внешней сети переменного трехфазного тока напряжением 380 В частотой 50 Гц. Автоматы АВ1 и АВ2 (см. рис. 2.8 и 2.9) и тумблер ВД должны быть перед пуском агрегата включены.

Включение агрегата осуществляется кнопкой Кн1.1 (см. рис. 2.8): при этом через контакты реле срабатывают замыкающие силовые контакты контактора К1, подключающие обмотки асинхронного двигателя к сети переменного тока при соединении их в «звезду», что позволяет снизить пусковой ток до 40 А.

При достижении агрегатом частоты вращения, близкой к номинальной, блок частоты БЧ1 посылает сигнал на отключение контактора К1 и включение контактора К2, переключая этим обмотки электродвигателя из соединения «звезда» в соединение «треугольник», в результате чего агрегат выходит на номинальные обороты.

Для исключения одновременного включения контактора А2 с контактором в цепь катушки контактора К\ включен размыкающий блок-контакт контактора К2.

Пуск электродвигателя агрегата при дистанционном управлении и наличии внешнего электроснабжения осуществляется по сигналу системы телеуправления контактом реле РКТВ (см. рис. 2.8). Агрегат можно остановить по дистанционной команде (или телекоманде). При аварии ранее работающего агрегата производится автоматический запуск резервного.

При отключении внешнего электроснабжения генератор продолжает питать нагрузку в течение не менее 23 с за счет запасенной энергии маховиков (за это время должна запуститься резервная дизельная электростанция). В случае аварии дизеля нагрузка от синхронного генератора будет автоматически отключена по истечении 23 с.

Агрегат автоматически отключается при отклонении напряжения на выходе генератора свыше допустимых значений (контроль осуществляется с помощью трех реле напряжения, включенных в каждую фазу на выходе генератора), а также при срабатывании защиты генератора и двигателя (после снижения частоты напряжения на выходе генератора ниже 42,5 Гц).

При работе агрегата осуществляется контроль напряжения, частоты и тока генератора с помощью соответствующих измерительных приборов.

Отключение агрегата для ремонта производится переводом тумблера ВД в положение местного управления и отключением автоматических выключателей АВ] и АВ2.

Со щита ЩАГПМ-7,5 по системе телесигнализации передаются следующие сигналы: включения агрегата на нагрузку (контактами рк3); о работе агрегата (контактами рр2 реле работы агрегата); о готовности агрегата принять нагрузку (контактами реле РВН), об аварии агрегата (контактами реле РА2).

Блок частоты БЧ1 построен на базе поляризованного реле типа РП-5. Одна из двух катушек реле включена через чисто активные сопротивления, величина которых от частоты не зависит. В цепь второй катушки включен конденсатор, сопротивление которого обратно пропорционально частоте. Сопротивление и емкость конденсатора подобраны таким образом, что при частоте выше 48 Гц большее усилие создается катушкой, включенной в емкостную цепь; в этом случае якорь реле притягивается магнитным потоком, создаваемым этой катушкой. При снижении частоты до минимально допустимой величины (42,5 Гц) магнитный поток в катушке, включенной в активную цепь, становится больше и якорь реле притягивается ею. При этом размыкается контакт я—л блока частоты, отпускает реле РЧ1 и вслед за ним реле РЧ2, РВН и контактор К3 (см. рис. 2.8).

Настройка реле на срабатывание при частоте 48 Гц, а также на отпускание при частоте 42,5 Гц осуществляется с помощью соответствующих потенциометров. Статическая система возбуждения генератора состоит из блока питания и блока управления. Блок питания состоит из силового трансформатора Тр3, блока выпрямителей БВК и блока конденсатора С8—С10 (см. рис. 2.9).

Генератор агрегата самовозбуждающийся. В нем вырабатываемая электрическая энергия переменного тока преобразуется в статической системе возбуждения в электрическую энергию постоянного тока, используемую для возбуждения генератора. Чтобы напряжение генератора при любой нагрузке оставалось неизменным, его ток возбуждения должен изменяться в соответствии с величиной и характером нагрузки. Такое изменение тока возбуждения генератора обеспечивается системой возбуждения, в которой используется принцип фазового компаундирования, заключающийся в электромагнитном сложении двух составляющих тока возбуждения: составляющей, пропорциональной напряжению генератора, и составляющей, пропорциональной току генератора. Эти составляющие сдвинуты относительно один другого под углом, зависящим от характера нагрузки. Процесс электромагнитного сложения составляющих тока возбуждения, а также выпрямления тока осуществляется силовой частью статической системы возбуждения, включающей (как указывалось выше) компаундирующий трансформатор Тр5 и силовые выпрямители БВК. Для более точной стабилизации напряжения силовой трансформатор выполнен управляемым. На верхнем ярме трансформатора расположены две обмотки управления, в которые подается постоянный ток от корректоров напряжения. Корректор напряжения состоит из выпрямителя Д2 — Д8, стабилитронов Д8 и Дт, триода Т1у тиристора Д&, диода Д{ и резисторов R2. Величина выходного напряжения генератора агрегата устанавливается сдвоенным резистором R8 и R9, который задает корректорам напряжения необходимую величину постоянного тока для обмоток управления силового компаундирующего трансформатора (см. рис. 2.9).

Вопросы технической эксплуатации УГПМ-7,5.

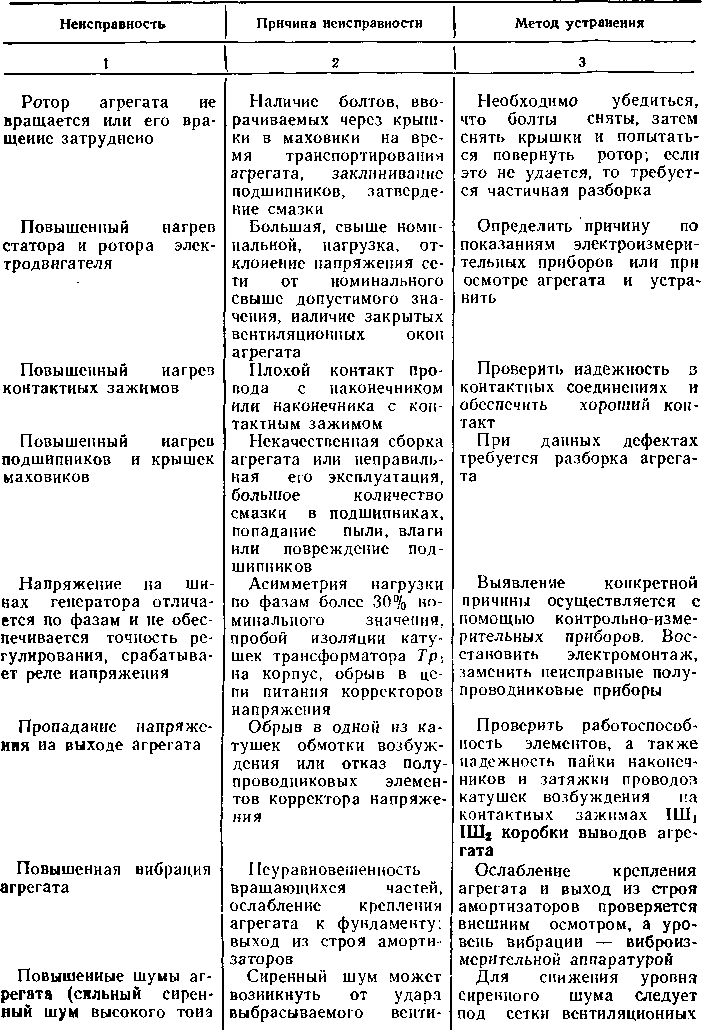

В табл. 2.2 приводится перечень возможных неисправностей в устройстве УГПМ-7,5 и методы их устранения. Следует отметить, что перечисленные неисправности характерны для всех УГП с электрическими машинами и инерционным маховиком.

Неисправности в устройстве УГПМ-7,5

Окончание табл. 2.2

При необходимости проведения распрессовки статора в агрегате АГПМ-7,5 следует выдвинуть ротор агрегата, передвигая его по направлению от подшипникового щита генератора к подшипниковому щиту электродвигателя. Ротор толчками вывести из статора до совмещения балансировочных колец с зоной расточки статора электродвигателя. Окончательное изъятие ротора и укладку его на деревянные подставки выполнять бригадой не менее четырех человек. Станину кантовать на фундаментной площадке, установить приспособление и выпрессовать статор электродвигателя.

При выпрессовке статора генератора станину следует перекантовать на 180°, с помощью шпилек М16 выпрессовать передний сердечник с обмоткой возбуждения, а затем статор генератора. При выпрессовке статоров можно использовать также съемник с когтеобразными захватами.

Для правильного выбора грузоподъемных средств ниже приведены массы демонтируемых деталей и сборочных единиц. Статор без ротора — 550 кг, диск — 310 кг, подшипниковый щит — 20 кг, вентилятор—15 кг, ротор—145 кг, статор обмотанный — 60 кг, сердечник с обмоткой возбуждения 25 кг. После разборки посадочные поверхности всех сопрягаемых деталей необходимо смазать тонким слоем консистентной смазки.

Перед монтажом подшипников АГПМ-7,5 предварительно следует произвести их внешний осмотр. Все крышки, кольца и маслопроводы должны быть промыты в керосине. Во внутренние крышки подшипников заложить смазку.

Порядок сборки подшипников следующий: надеть на вал внутренние крышки; в емкость с дизельным маслом подвесить подшипники и кольца; нагреть масло до температуры 95° С; надеть на вал внутренние кольца, а затем подшипники (для исключения затруднения насадки подшипника на вал и обеспечения его установки до упорного буртика можно применять пустотелую оправку из мягкого металла); установить на вал шпонки; надеть на вал наружные кольца; в резьбовые отверстия внутренних крышек ввернуть две шпильки М10.

Через 40—60 мин, достаточных для остывания нагретых деталей, продолжить сборку, для чего в станину ввернуть четыре шпильки М10Х100 с полной нарезкой резьбы по длине; одновременно с двух сторон на шпильки установить подшипниковые щиты и закрепить имеющимся крепежом; затяжку диаметрально расположенных шпилек производить попеременно до полной запрессовки подшипниковых щитов в станину; вывернуть шпильки из станины и закрепить подшипниковые щиты имеющимся крепежом; установить переднюю крышку подшипника со стороны генератора, закрепляя ее сначала двумя болтами; вывернуть две шпильки из задней крышки и на их место ввернуть оставшиеся два болта; штангенциркулем проверить размер между наружной плоскостью щита и торцевой поверхностью подшипника, который должен быть в пределах от 4 до 6, мм; установить наружную крышку подшипника.

При установке подшипниковых крышек проверить зазор и его неравномерность между внутренней расточкой крышки и наружной резьбой внешнего кольца. Зазор должен быть от 0,2 до 0,35 мм.

Перед установкой маховиков необходимо проверить посадочные поверхности вала, шпонок, внутренней расточки маховика, на которых не должно быть зазоров, вмятин, заусенцев, а также проверить размеры посадочных мест.

Такелажные работы по установке маховика на вал должны выполняться двумя рабочими, использующими при отсутствии талей набор металлических пластин толщиной от 2 до 5 мм и деревянный брус. Указанные пластины следует установить между маховиками и брусом; маховик насадить на заходную часть вала; в торцевую поверхность вала ввернуть четыре шпильки М12Х150 с полной нарезкой резьбы по длине; на шпильки надеть торцевую шайбу; попеременно затягивая гайки, насадить маховик на вал.

Торцевое биение маховика не должно превышать 0,2 мм, а радиальное 0,1 мм; вывернуть шпильки, заменяя их болтами.

Результаты модернизации УГПМ-7,5.

По мере накопления опыта эксплуатации УГПМ-7,5 в качестве устройства гарантированного питания переменным током аппаратуры связи на радиорелейных линиях в конструкцию и схему УГПМ-7,5 внесены усовершенствования, повышающие надежность работы устройства и удобства его обслуживания.

Новая конструкция подшипниковых узлов позволяет добавлять смазку и контролировать ее наличие без остановки агрегата. Кроме того, эта конструкция обеспечивает рациональный расход смазки.

С целью повышения надежности работы в модернизированных агрегатах вентилятор устанавливается непосредственно ня вял ротора через призматическую шпонку. Исключены переходная втулка, пакет дополнительного ротора и подшипники типа 1000921. На ранее выпущенных агрегатах при замене основных подшипников типа 316 можно закрепить вентилятор непосредственно иа валу с помощью переходного кольца. В этом случае необходимо провести разборку агрегата. Вывернув из вентилятора 12 винтов М8, снимают пакет сердечника ротора, вместо которого устанавливают кольцо, предварительно нагретое в масле до 95° С.

В щитах управления установок первых выпусков для стабилизации выходного напряжения использовались угольные регуляторы типа РУГ. Однако эти регуляторы не удовлетворяли требованиям эксплуатации как в номинальном, так и в аварийных режимах работы устройства.

Наиболее устойчивая и долговечная работа системы регулирования может быть достигнута при переходе на схему фазового компаундирования с полупроводниковым корректором. Для этого необходимо: демонтировать угольный регулятор, снять потенциометр уставки напряжения с передней панели, снять понижающий трансформатор с блоком выпрямителей типа 2Д201Г, снять тепловые реле с панели коробки с контактными зажимами агрегата АГПМ-7,5, отключить и изъять из электромонтажных жгутов провода, соединяющие демонтированные элементы схемы регулирования, установить на место угольного регулятора два понижающих трансформатора 220/22 В мощностью 40 В·А и два полупроводниковых корректора напряжения, установить на переднюю панель сдвоенный потенциометр типа ППЗ-44-4,7 кОм, а в нижний или средний отсек щита управления — блок выпрямителей и силовой компаундирующий трансформатор. В качестве блока выпрямителей можно использовать блок выпрямителей в коробке выводов генератора агрегата. Вновь установленные элементы соединить проводами марки УВГ. Сечение проводов, подводимых к обмоткам возбуждения, должно быть не менее 4 мм2.

Для снижения пусковых токов электродвигателя агрегата в момент восстановления напряжения внешнего источника электроснабжения в схеме устройства ранее предусматривалось подключение батареи конденсаторов типа КБГМП емкостью 200 мкФ параллельно каждой фазе обмотки статора при их соединении треугольником.

В результате при кратковременном пропадании напряжения сети или неодновременном срабатывании контакторов, коммутирующих конденсаторы, возникали перенапряжения, равные (2—3)Uном, что выводило из строя статорные обмотки двигателя агрегата, осветительные лампы и т. п. Осциллографирование электрических переходных процессов показало, что величина потребляемого тока электродвигателем агрегата при наличии конденсаторов снижается только в первое мгновение, а среднее значение потребляемого тока без конденсаторов за время выхода агрегата в номинальный режим меньше, чем с конденсаторами. Исключение конденсаторов из щита выполняется обслуживающим персоналом радиорелейных станций.

В 1979 г. разработана и внедрена схема запуска и переключения обмоток электродвигателя агрегата из соединения «звезда» в пусковом режиме в соединение «треугольник» в рабочем режиме. Схема позволила исключить промежуточные коммутации обмоток и объединить переходный и номинальный режимы в один.

Учтено предложение эксплуатации, которое позволяет автоматически снимать нагрузку с шин генератора агрегата через 24 с после отключения выключателя ΑΒ1.