Для факельного сжигания, когда топливо и воздух подаются независимо друг от друга, важнейшим условием совершенствования процесса сжигания является распределение распыленного жидкого топлива в среде воздуха — окислителя, т. е. обеспечение необходимой интенсивности испарения за счет снабжения каждой частички топлива необходимым количеством теплоты и кислорода.

По отношению к жидкому топливу существует два способа решения этой проблемы: приготовление топливно-газовой эмульсии практически монофракционного состава и раздачей ее струями в движущийся поток воздуха; полидисперсное распыление топлива с одновременным внедрением капель только в движущийся воздушный поток воздуха.

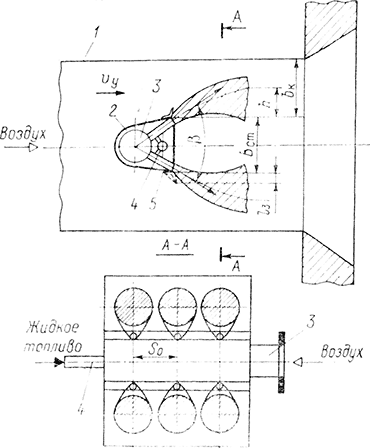

В том и другом случаях энергия, необходимая для доставки топлива, зависит от скорости движения окислителя, скорости частиц топлива и масс частиц или струй. Принципиально истечение струй эмульсии в поток окислителя соответствует раздаче чисто газовых струй. Трудности заключаются в получении и сохранении качества эмульсии в раздающих устройствах (это сравнительно просто достигается за счет увеличения удельного расхода распиливающей среды). Распиливающей средой может служить любой газообразный окислитель, который используется как для приготовления эмульсии, так и для сжигания топлива. Характерным примером горелочного устройства со струйной раздачей эмульсии жидкого топлива в потоке является конструкция, показанная на рис. 11. На рис. 11 обозначено: bст — ширина стабилизатора; S0 — шаг между струями; bк — ширина каналов для прохода воздуха; h — глубина внедрения струй; l3 — ширина защитного кольца. Опыты показали, что глубина внедрения струй эмульсии в поток должна равняться половине длины свободного бокового воздушного канала bк [12].

Наиболее широко пока применяется вариант распределения в воздушном потоке капелек распыленного топлива, получаемого с помощью низкопотенциальных форсунок различного типа.

Эффективность распыления основана на том, что интенсивность испарения и газификации жидкого топлива зависит, главным образом, от площади поверхности и температуры топлива, температуры окислительной среды около поверхности испарения и скорости отвода газообразной фазы. Если предположить, что температура топлива и среды, а также скорость отвода газообразной фазы в факелах горелочных устройств остаются примерно постоянными, то количество полностью сгораемого топлива зависит от площади поверхности испаряемого топлива и его распределения в объеме окислительной среды. Распыление — один из наиболее простых и широко используемых способов увеличения площади испаряемой жидкости. Практически гранулометрический состав капелек при любом способе распыления далек от монофракционного состава. Очевидно только одно — число мелких капелек всегда наибольшее. На практике необходимость получения доли капелек минимальных размеров определяется условиями розжига горелок и экономическими соображениями распыления и сжигания (во-первых, монофракционность с минимальным размером капли потребует существенного увеличения расхода энергии, во-вторых, мелкая капля почти всегда обладает малым запасом энергии mv, что делает невозможным соответствующее ее внедрение в ноток окислителя).

Рис. 11. Схема горелочного устройства со струйной раздачей топливной эмульсии

1 — корпус горелки; 2 — коллектор-стабилизатор; 3—коллектор распиливающего воздуха; 4 — топливный коллектор; 5 — защитный кожух

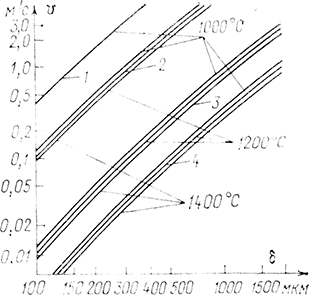

Рис. 12. Зависимость скорости витания капель жидкого топлива от диаметра капли и температуры среды

1— мазут; 2 — вязкость <2°ВУ; 3 — топливо с образованием 10% кокса, вязкостью >20 °ВУ; 4 — топливо с образованием 5% кокса, вязкостью <20 °ВУ

Другими словами, для распределения топлива технически и физически целесообразно иметь полифракционный состав капель с ограничением их максимального размера [18]. Крайнее условие полидисперсности — капли (частицы) топлива, внедряясь в поток окислителя, не выпадают из него. Если в прямоточных потоках несущая способность зависит только от осевой скорости va, то в вихревых потоках влияние оказывают и пространственные скорости vp и vт. Наиболее сильно на удержание капли в вихревом потоке влияют радиальная составляющая скорости νρ потока и скорость витания капли. Если средняя скорость в устье горелки равна vy, то радиальная составляющая скорости составляет примерно vp ≈ 0,1 vу. На расстоянии около 2,5 диаметра устья горелки радиальная составляющая скорости падает до vp≈0,02vy. Скорость витания капель топлива зависит от их диаметра и температуры среды (рис. 12).

Сила, стремящаяся выделить каплю или частицу топлива из потока, может быть оценена по формуле:

![]() (26)

(26)

где k — коэффициент для капли в виде шара равен — 0,25 при Re>1000; v — скорость воздуха в зоне полета капли, м/с; νκ — скорость частицы, м/с; FK — площадь капли, обращенная к набегающему потоку, м2; γв — удельный вес воздуха при рабочих условиях, кг/м3; g — ускорение силы тяжести, м/с2.

Для капли определенного размера скорость витания практически постоянна. Следовательно, удержать каплю в движущемся потоке может только радиальная составляющая скорости. При оценке поведения капли необходимо учитывать уменьшение ее массы за счет испарения Если оценивать полидисперсность распыления по размеру и количеству максимальных капель, то при выборе средней скорости в устье горелки целесообразно проверить вероятность выпадения этой капли из потока по приведенным выше зависимостям и соотношениям. При этом нужно иметь в виду, что значение выбранных скоростей vy определяется не только экономичностью сжигания, но и допустимыми по экономическим же соображениям расходам энергии на дутье.

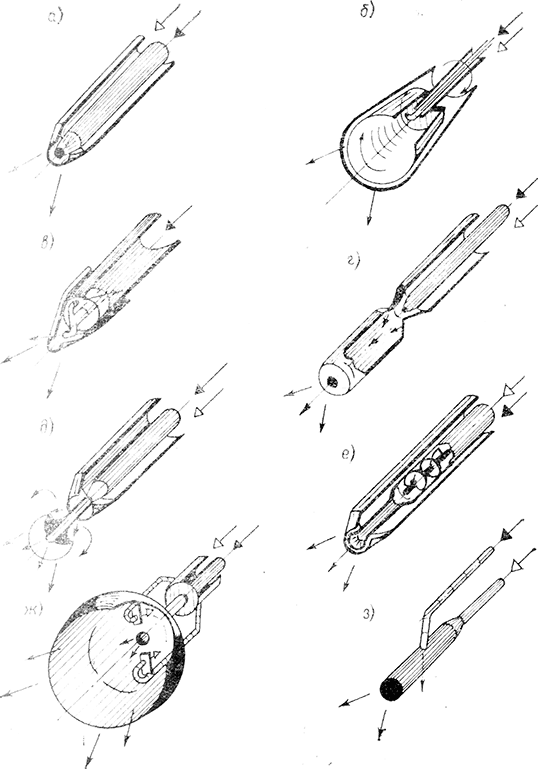

В качестве распределителей жидкого топлива применяются форсунки, работающие на различных принципам и имеющих весьма большое количество конструктивных исполнений. Для факельного сжигания применяют струйные, механические, центробежные, центробежно-механические, эмульсионные и ультразвуковые форсунки (рис. 13). Механические, центробежные и центробежно-механические форсунки часто комбинируются со струйными или ультразвуковыми системами, дополнительно обеспечивающими подачу газообразного агента для улучшения дисперсности при ухудшении качества распыливания. Для центробежно-механических и механических форсунок — это диапазон пониженных давлений, а для центробежных— это диапазон максимальных расходов. Свое развитие форсунки для распыливания жидкостей начали со струйного и механического принципов. Позднее для механических форсунок, работающих за счет давления распыливаемой жидкости, применен центробежный эффект.

Этот способ механического распыливания с предварительной закруткой топлива получил наиболее широкое распространение в теплоэнергетике благодаря специфичной структуре распределения капель по орошаемой площади сечения факела. Получили также распространение паромеханические форсунки, в которых используется механическое распыление со струйной системой. Центробежно-механическое распыливание жидкостей достаточно подробно исследовано в различных областях техники. Истечение жидкости из сопла центробежно-механической форсунки осуществляется в виде струй кольцевой формы, и выражение для средней осевой скорости может быть представлено в виде [15], где vа — средняя осевая скорость жидкости; В — расход жидкости; φ1 — коэффициент заполнения сопла; ν0 — входная скорость в тангенциальные каналы.

![]()

Рис. 13. Схемы форсунок для распыливания жидкого топлива: а— струйная; б — центробежная; в — центробежно-механическая; г — эмульсионная; д—ультразвуковая струйная; е—ультразвуковая вихревая; ж — ультразвуковая; з — струйная Y-образная

Экспериментально установлено, что режим истечения, в первую очередь, зависит от давления жидкости перед

форсункой и от геометрических параметров элементов распылителя: диаметра сопла dc, диаметра камеры завихрения dK, площади тангенциального канала fк, числа тангенциальных каналов т и т. п.

Соотношение осевой и тангенциальной составляющей скорости vТ определяет характер распределения жидкости по диаметру факела.

Упрощенной характеристикой распределения жидкости по диаметру факела может служить угол раскрытия факела форсунки, который может быть выражен через соотношение осевой и тангенциальной составляющей скорости:

![]()

(28)

Анализ экспериментальных данных, полученных при испытании большого числа центробежно-механических форсунок различных типов, показывает, что зависимость угла раскрытия факела от геометрической характеристики форсунки выражается зависимостью вида

![]()

(29)

где βф—угол раскрытия факела форсунки в градусах; A=dс1,2dK0,8/mfK — упрощенная геометрическая характеристика форсунки; kβ — коэффициент пропорциональности.

Коэффициент kβ существенно зависит от качества обработки распыливающих элементов (чистоты поверхности, наличия заусениц и т. п.).

В практических случаях при высокой чистоте обработки поверхностей можно принять kβ≈0,71. При низком качестве обработки следует принимать kβ≈0,65.

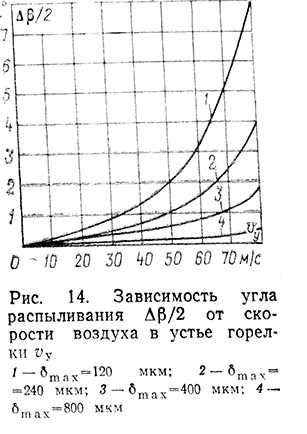

Кроме этого, следует иметь в виду, что приведенная зависимость угла раскрытия факела от геометрической характеристики форсунки А отражает изменение начального угла раскрытия факела. В действительности при испытаниях форсунок факел распыленного топлива несколько обжимается воздушным потоком, набегающим на конус распыливания и возникающим из-за эжектирующего действия струи распыленного топлива. Изменение угла Δβф может быть оценено по зависимости, представленной на рис. 14.

Для оптимизации процесса сжигания необходимо не только правильно выбирать тип, рассчитать параметры форсунки, определить место ее установки в проточной части горелки, но и поддерживать оптимальные рабочие параметры топлива при работе (давление, вязкость, поверхностное натяжение и т. п.).

Горение движущихся капель топлива в газовоздушном потоке при определенном количестве окислителя существенно отличается от описанных в литературе схем горения неподвижных капель, обтекаемых нагретым воздухом при α→∞. Расчет концентрации топлива в каждой точке факела можно вести по аналогии с твердыми частицами [25]. На начальном участке факела расстояние между каплями мало и они оказывают влияние друг на друга, увлекая за собой окружающую их среду. По мере удаления от форсунки взаимное влияние капель уменьшается и их полет становится зависим только от сохранившейся скорости и скоростей потока воздуха. Размер начального участка факела зависит от угла распыления, скорости выхода из сопла и расхода. В реальных форсунках начальный участок факела мал, и в первом приближении считаем, что капли начинают независимое движение сразу на срезе форсунки.

Относительная скорость капли в каждый момент времени определяется из условий равновесия сил, действующих на движущуюся каплю. В этом случае

![]() (30)

(30)

где тк — масса капли; νκ — текущее значение относительной скорости капли; τ —время; P1—сила сопротивления.

Сила Р1 (по аналогии с движущимся шаром) может быть записана в виде

![]() (31)

(31)

где ζ — коэффициент аэродинамического сопротивления капли; g — ускорение свободного падения; γт, γс — плотность топлива и среды; FK — площадь поперечного сечения капли.

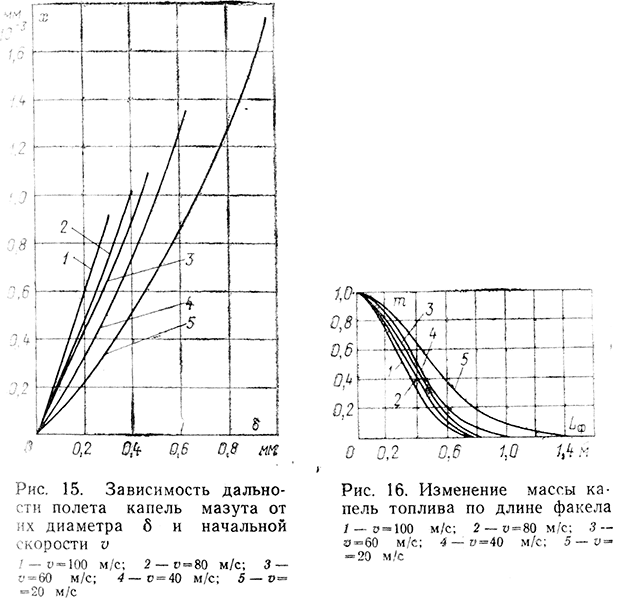

Как уже говорилось, дальность полета капель сильно зависит от их диаметра. Если принять, что движение факела заканчивается при τ=∞, то для каждой капли можно подсчитать ее максимальное удаление от сопла форсунки (рис. 15).

Каждая из кривых, приведенных на рис. 15, должна иметь определенные границы, зависящие от предельного максимального диаметра капель:![]() где

где

В' — коэффициент, равный 1,54 для пленки толщиной 0,25 мм, βτ=91,7 кгс2/м4, ν = 5,8 мм2/с. Масса капель, находящихся в полете, уменьшается.

Исходя из уравнения Розина — Рамлера может быть определено изменение массы капель каждого диаметра по длине факела (рис. 16).

Распределение массы капель топлива в сечениях по длине факела характеризуется плотностью орошения, которая зависит от принципа распыливания, конструкции форсунки и определяется опытным путем. Зная характер распределения топлива и имея возможность рассчитать траекторию движения топлива в факеле, можно уверенно выбрать оптимальный тип распределителя жидкого топлива, отвечающего по своим рабочим характеристикам соответствующей аэродинамической основе факела.

Различная степень закручивания воздушных потоков, подвод воздуха по длине факела, образование обратных токов несколько изменяют характер выгорания, т. е. длину факела. Предельные же значения длины факела свойственны прямоточным факелам.