Глава третья

ОРГАНИЗАЦИЯ ПРОЦЕССА СЖИГАНИЯ ЖИДКОГО И ГАЗООБРАЗНОГО ТОПЛИВА

Основная масса жидкого и газообразного топлива в энергетике продолжает сжигаться одноступенчатым способом, т. е. непосредственно в объемах топочных камер котлов, печей, камер сгорания и т. п.

Ниже будут рассмотрены основные вопросы организации факельного одноступенчатого сжигания мазута и горючего природного газа.

Идеальным топливом для организации факельного сжигания является горючий газ, поэтому перед сжиганием основную часть жидкого и твердого топлива приходится переводить в газообразное состояние. Организация газификации в оптимальных температурных зонах в сочетании с перемешиванием является основной трудностью факельного сжигания жидкого и твердого пылевидного топлива.

Если говорить о горючем газе, то его можно было бы предварительно перемешать с необходимым для полного сжигания количеством воздуха. Такая схема сжигания носит название кинетической и в энергомашиностроении пока практически не применяется. Продолжительность полного сжигания топлива по кинетической схеме ограничена только временем, необходимым на воспламенение, нагрев смеси и ее окисление. Естественно, что это же время при диффузионной схеме сжигания увеличивается за счет времени, затраченного на перемешивание. Скорость же сжигания при первой схеме зависит только от режима течения смеси и уровня температуры.

9. Аэродинамика факела

Аэродинамическая основа факела создается с помощью различного рода воздухонаправляющих и воздухораспределяющих устройств. Качество работы топочного устройства зависит от: профиля и стабильности скоростного поля текущих сред; профиля топки, т. е. возможности свободного развития факелов отдельных горелок и общего группового факела; состояния и степени подготовленности

текущих рабочих сред (степени подогрева окислителя, содержание активного элемента в окислителе и т. п.).

Наиболее простая форма профиля поля скоростей образуется на выходе из устья прямоточных горелок. Значительно сложнее структуры частично закрученного или полностью закрученного воздушного потока. Прямоточные, частично закрученные и вихревые потоки для организации факела образуются с помощью различного рода сопел, закладываемых в основу горелок. Для придания факелу той или иной формы, интенсивности закрутки и стабилизирующих свойств эти сопла оснащаются завихрителями воздуха, стабилизаторами, устройствами, обеспечивающими безотрывность и свободное развитие потока. Причем, чем совершеннее проточная часть горелки, тем меньше количество энергии нужно затратить для получения максимального эффекта сжигания.

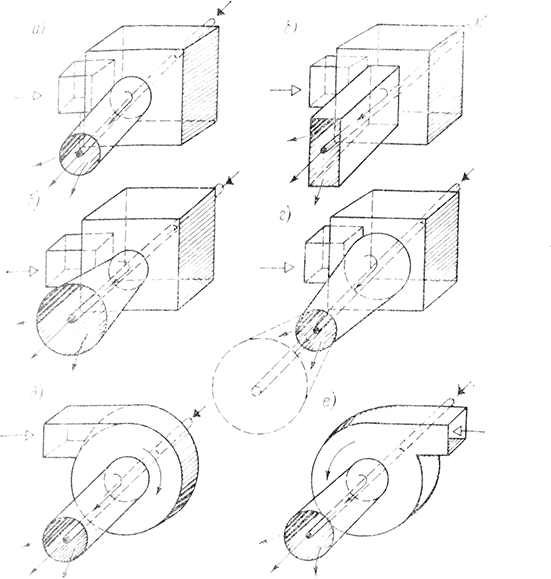

На рис. 7 показаны принципиальные схемы конструктивного решения проточных частей прямоточных и вихревых горелок. Непременным условием нормальной работы проточной части является обеспечение любыми доступными конструктивными средствами равномерности входа и выхода потока воздуха—окислителя. Основная масса горелочных устройств относится к разряду низкопотенциальных систем, и поэтому достижение высокой равномерности потока на входе обеспечивается конструкцией системы подвода воздуха к горелочным соплам. Основным условием равномерности потока на входе считается обеспечение возможно низкой скорости в подводящем коробе (не более 5—10 м/с), т. е. обеспечение только статической составляющей напора и практическое исключение действия динамической составляющей. Если этого условия выполнить не удается, то иногда проточную часть горелочного устройства выполняют тангенциальной или в виде улитки. При факельном сжигании во многих конструкциях горелок использованы соответствующие комбинаций различных конструкций проточных частей.

Каждая из проточных частей, снабженных прямоточной и циклонной системой, может быть укомплектована любым из известных типов завихрителей (турбулизаторов) воздуха. Схемы основных типов завихрителей воздуха приведены на рис. 8. Существует множество комбинированных завихрителей, построенных на базе завихрителей (рис. 8). Лопаточные завихрители могут быть выполнены на базе прямых или профильных лопаток

Рис. 7. Проточная часть горелочных устройств:а —цилиндрическая; б — щелевая; в — диффузорная; г — конфузорная; д — тангенциальная; е — улиточная

Профиль лопаток оптимизирует проточную часть завихрителя воздуха, уменьшая его аэродинамические сопротивления. Винтовые завихрители в горелочных устройствах энергетических установок не применяются, однако в других отраслях им зачастую отдается предпочтение спирали Архимеда и т. п.).

Применение вихревого потока для организации горения оказалось настолько эффективным, что в настоящее время принцип закручивания рабочих сред занимает ведущее место при проектировании горелочных устройств, наиболее эффективна закрутка окислителя для трудносжигаемого тяжелого и забалластированного топлива, горючие же газы и легкое жидкое топливо успешно сжигаются в прямоточных горелках и топках.

Из сказанного видно, что основным условием оптимизации процессов сжигания топлив является правильный выбор аэродинамической основы факела единичной горелки, которая позволяет сформировать общий факел, сочетающийся с топочной камерой котла. Естественно, такой выбор должен быть сделан только при проектировании топочного устройства или при его модернизации.

Теория и практика факельных топочных процессов нашла целый ряд способов и приемов обеспечения непрерывности процесса прогрева и поджигания горючей смеси, а также стабильного удержания фронта воспламенения в удобной (для обеспечения надежности элементов горелок) зоне факела.

В общем виде этот процесс, названный стабилизацией, есть создание в факеле неподвижной высокотемпературной зоны, поджигающей поступательно движущуюся топливно-воздушную смесь. Лучшие результаты дают различного рода приемы аэродинамической стабилизации, основанные на организации периферийной и центральной зон обратного движения топочных горячих газов. При этом в результате закручивания основного воздушного потока или за плохообтекаемым телом образуются зоны с отрицательным давлением. Если зоны стабилизации у активных вихревых потоков связаны с типом закручивателя воздуха, то для слабо закрученных и прямоточных потоков с целью создания зон стабилизации приходится прибегать к плохообтекаемым телам (стабилизаторам).

Рис. 9. Схемы центральных стабилизаторов воздуха:

а — дисковый; б — лопаточный; в — чашечный

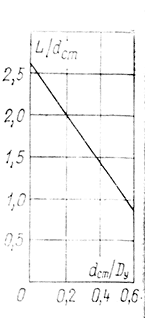

Рис. 10. Зависимость относительных размеров зоны обратных потоков от отношения размеров стабилизатора и устья горелки

При выборе места положения и конструкции специального стабилизатора нужно учитывать три основных фактора: экономичность сжигания; рост аэродинамического сопротивления; надежность элементов горелки.

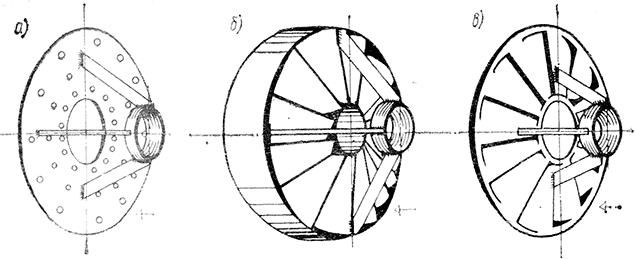

На рис. 9 показаны три возможные модификации стабилизаторов, устанавливаемых по центру потока. Существуют и другие искусственные способы стабилизации— ввод нагретого тела или электрической спирали, пилотное пламя и т. п. [23].

Применение этих стабилизаторов в составе вихревых горелок связано с обеспечением стабилизации при низких нагрузках. Любой прием стабилизации есть не что иное, как обеспечение равенства скоростей поступательно движущейся топливно-воздушной смеси и нормальной скорости распространения пламени этой же смеси.

Сравнивая результаты исследований в одинаковых условиях центрального дискового и лопаточного стабилизаторов (см. рис. 9) одного диаметра, можно сделать вывод, что у лопаточного стабилизатора зона противотока длиннее, а сопротивление значительно меньше. Это говорит о преимуществах лопаточных стабилизаторов и их оптимальности. Дальнейшее совершенствование идет по пути оптимизации аэродинамических форм ободов и лопаток.

Выбор диаметра стабилизатора dcт в зависимости от его стабилизирующих свойств может быть осуществлен по рис. 10, где L — длина зоны обратных потоков; Dy — диаметр устья горелки.