Мазут — одна из разновидностей малоценного остаточного жидкого топлива, получаемого при перегонке или крекинге нефти. Наряду с мазутами, получаемыми перегонкой нефти, применяются так называемые синтетические мазуты, представляющие собой остатки, получаемые при термической перегонке углей, горючих сланцев и т. п.

Оптимизация жидкого топлива перед сжиганием сводится к определению и изучению состава, химических и физических характеристик, а также к воздействию на характеристики топлива специальной обработкой (подогрев, ввод присадок, промывка, фильтрация, обессоливание, стабилизация и т. п.).

Основной прием оптимизации — это определение состава сжигаемого топлива, необходимого для оценки возможностей и путей его эффективного сжигания при обеспечении высокой надежности топочной камеры и минимальной генерации вредных выбросов. Другой путь — это нахождение и применение того или иного способа придания топливу необходимых для оптимизации свойств.

Так же как и нефть, мазуты — это сложные коллоидные системы, состоящие из углеводородов и гетероциклических соединений. Мазуты характеризуются высокими вязкостью, плотностью, содержанием высокомолекулярных веществ и твердых продуктов уплотнения смолистоасфальтового характера (асфальтены, карбены и карбоиды). Сера, азот и ванадий, содержащиеся в нефти, сконцентрированы в основном в мазутах. Все другие жидкие топлива — это промежуточные продукты перегонки нефти.

Жидкие топлива, включая нефть, состоят в основном из пяти элементов: углерода (С); водорода (Н); кислорода (O2); азота (N) и серы (S). Соотношение С/Н в жидких топливах не постоянно.

Основными компонентами жидкого топлива являются углеводороды. В мазутах преобладают полициклические углеводороды и углеводороды ароматического, нафтенового ряда. Крекинг-остатки содержат в основном полициклические углеводороды и углеводороды непредельного ряда (олефины и асфальтены). Компоненты мазута при низкотемпературной прямой перегонке остаются в жидком состоянии, а при крекинге их большая часть трансформируется в твердые продукты смолисто-асфальтового характера. Смолы целиком переходят в мазут. При переработке состав мазута по углеводородам изменяется в зависимости от температуры и давления.

В первую очередь, в составе топлива нас интересуют концентрации веществ, способных в процессе сжигания преобразовываться во вредные газообразные и твердые вещества—это сера, азот, тяжелые углеводороды и т. п. Исходя из их концентрации выбирается способ сжигания и обработки топлива, очистки уходящих газов и профилактических мер по технике безопасности персонала и населения близлежащих районов.

Во-вторых, в топливе нас интересуют соотношения основных горючих компонентов, таких как углерод (С), водород (Н2) и т. п. Именно от соотношения С/Н зависит температура сжигания и связанная с ней и другими факторами интенсивность сажеобразования, влияющая на излучающие характеристики факела и позволяющая конденсироваться на частицах сажи некоторым вредным веществам (канцерогенам и т. п.).

В-третьих, в топливе нас интересуют как вещества, способные выпадать в осадок и переходить (при определенных условиях) в твердые соединения, так и сами механические примеси топлива.

Однако оптимальным все же следует считать облагораживание топлива не на объекте, а при его изготовлении на нефтеперерабатывающем заводе. Промышленное облагораживание топлива потребует значительной реконструкции нефтеперерабатывающих заводов, а также создания и широкого внедрения нового оборудования разного масштаба и назначения.

Практика показала, что любое из жидких энергетических топлив для эффективного сжигания и обеспечения надежности топочного устройства и хвостовых поверхностей нагрева котла должно пройти цикл подготовки. Степень и режимы подготовки определяются исходя из качества топлива.

Подготовка жидкого топлива к сжиганию в общем случае сводится к следующим мероприятиям:

а) первичному подогреву с целью обеспечения вязкости, необходимой для транспортировки;

б) подаче под давлением к сжигающим устройствам;

в) подогреву до вязкости, обеспечивающей оптимальный режим работы форсунок;

г) фильтрации;

д) обработке присадками;

е) обессоливанию и стабилизации.

Обработка топлива присадками, его обессоливание и стабилизация относятся к приемам улучшения качества топлива с целью обеспечения условий оптимального сжигания.

Рассмотрим мероприятия, представляющиеся нам наиболее важными среди перечисленных выше.

Для жидкого топлива уровень вязкости так же, как и уровень рабочего давления, определяется применяемыми способами распыления, конструкциями и особенностями форсунок, а также требованиями, предъявляемыми к качеству сжигания.

Известны два способа изменения вязкости жидкого топлива: подогрев и смешение с другим менее вязким жидким топливом.

Наиболее широкое практическое применение получил способ подогрева топлива до необходимой вязкости.

Все жидкие топлива по вязкости могут быть условно разделены на две группы. К первой группе относятся топлива, имеющие при температуре 20 °С вязкость менее 2,0 °ВУ, ко второй — более 2,0 °ВУ. Подробнее рассмотрим вторую группу топлива, как наиболее характерную для энергетики. Топлива второй группы до процесса распыления должны быть подогреты до температуры, не нарушающей их первоначальный состав и обеспечивающей вязкость, необходимую для оптимальных условий сжигания. Что такое вязкость? Под вязкостью, или внутренним трением, понимается свойство жидкости оказывать сопротивление взаимному перемещению молекул под влиянием действующих сил. Вязкость является важнейшей физической константой, характеризующей эксплуатационные свойства нефтяных продуктов (котельного и дизельного топлива, масла и т. д.). При различных расчетах и контроле качества нефтяных продуктов определяют кинематическую вязкость. При исследованиях свойств жидкостей определяют также и динамическую вязкость.

Перевод кинематической вязкости в условную вязкость и обратный расчет может быть произведен с помощью таблиц, приведенных в работе [18]. При значениях кинематической вязкости более 75-10-6 м2/ссвязь между указанными показателями вязкости определяется формулой

![]()

где ВУ — условная вязкость мазута при температуре °ВУ; Vt— кинематическая вязкость мазута при температуре t, м2/с.

Между динамической и кинематической вязкостью существует зависимость

![]()

где μ — динамическая вязкость, н-с/м2; р— плотность жидкого топлива, кг/м3.

В лабораторных условиях измерение вязкости ведется с помощью вискозиметров. От вязкости топлива зависит скорость осаждения примесей и способность отстаивания воды.

Вода, механические примеси, агломераты смол и некоторых компонентов иногда уже находятся в жидком высоковязком топливе в виде стойкой эмульсии и могут значительно изменять вязкость. В определенных условиях при увеличении содержания воды вязкость нефтяных продуктов растет. Например, при t=50°C вязкость обезвоженного топлива отличается в два раза от вязкости водотопливной эмульсии со степенью обводненности от 15 до 50%. Иными словами, при сжигании водно-мазутных и других эмульсий возникают дополнительные повышенные требования к контролю вязкости.

Наряду с вязкостью на процесс распыления влияет и поверхностное натяжение. Однако существенно изменить его значение принятым способом подогрева не представляется возможным, так как поверхностное натяжение для топлива нефтяного происхождения практически не зависит от его температуры. Так, при увеличении температуры топлива на 30 °С (в интервале 50. ..100°С) поверхностное натяжение уменьшится на 4—5%, в то время как вязкость уменьшится в 3—20 раз.

Исследования, выполненные в течение последних лет, показывают, что в небольших количествах вода в топливе может играть и положительную роль (снижение уровня общих и локальных температур, понижение генерации вредных компонентов и т. д.). Присутствие в топливе воды при высоких температурах его подогрева требует соответствующего увеличения давления. Подогрев топлива при низких давлениях приводит к парообразованию, неравномерности подачи топлива и, как следствие, к пульсациям. При подогреве высоковлажного топлива под высоким давлением (tт выше температуры насыщения) испарение влаги топлива происходит на срезе распыляющего сопла, т. е. при истечении струи в топочный объем.

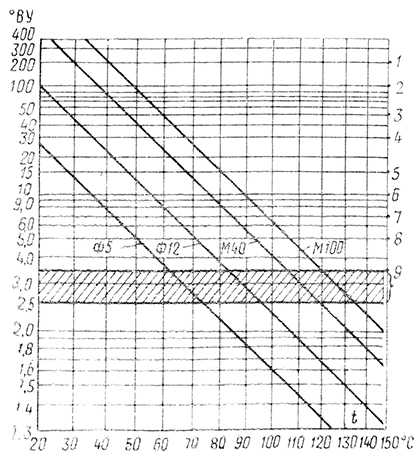

Выбор температуры подогрева топлива определяется оптимальными условиями распыления и транспортировки. Зависимость вязкости мазута от температуры их подогрева по ГОСТ 10585—75 приведены на рис. 2, здесь же показан примерный уровень вязкости, который необходимо обеспечивать подогревом жидкого топлива при сжигании в горелочных устройствах с форсунками различных типов:

1 — максимальная допустимая вязкость при транспортировке мазута винтовыми и шестеренчатыми насосами; 2— то же для поршневых и скальчатых насосов; 3 — средняя вязкость для подачи насосами и для слива; 4 — максимальная вязкость для центробежных насосов производительностью 20—40 т/ч; 5 — максимальная вязкость перед ротационными и паровыми форсунками и в главной циркуляционной системе; 6 — то же перед пневматическими форсунками высокого и низкого давления; 7 — предельная вязкость перед механическими форсунками и рекомендуемая вязкость перед паровыми форсунками; 8—рекомендуемая вязкость перед пневматическими форсунками высокого и низкого давления, а также центробежными форсунками; 9 — зона рекомендуемых вязкостей перед центробежно-механическими форсунками.

Рис. 2. Зависимость вязкости основных типов мазутов СССР от температуры

Максимальная температура пара в подогревателях составляет 130°С, температура стенки подогревателя, при которой начинается осаждение углерода на поверхности (0,5 мм в месяц) — 148 °С. Различные типы форсунок имеют разное среднее значение вязкости: центробежномеханические— 3 оУ, механические — 2,5 °ВУ, центробежные— 5°ВУ, струйные—5—7°ВУ, паровые—7 °ВУ и пневматические — 5 °ВУ.

При подготовке к сжиганию жидкого топлива фильтрация используется как метод борьбы с механическими примесями и осадками, находящимися в топливе в виде агломератов высоковязких смол и т. п. Возможности фильтрации ограничены. Например, результаты исследований механических и центробежно-механических форсунок показали, что жидкое топливо вязкостью менее 2°ВУ при температуре 50 °С можно отфильтровать от частиц размером больше 5 мкм, вязкостью менее 20°ВУ — от частиц размером больше 20 мкм, а вязкостью более 20 °ВУ от частиц размером больше 40 мкм.

На практике фильтрация осуществляется в фильтрах различной конструкции, которые условно подразделяются на грубые и тонкие. Грубые сетчатые фильтры имеют от 5 до 64 отверстий на 1 см2 фильтрующей площади, а тонкие от 64 до 400 отверстий на 1 см2. У щелевых фильтров степень фильтрации определяется зазором между пластинами, а у шариковых — размером шарика (или межшариковых пор).

Необходимая степень фильтрации жидкого топлива определяется типом и конструктивными особенностями оборудования и форсуночных устройств. Снижение требований к фильтрации не допускается.

Фильтры грубой очистки выше всего устанавливаются перед топливными насосами, а фильтры тонкой очистки — перед распыливающими устройствами.

Фильтры для жидкого топлива изготавливаются на машиностроительных заводах, но чаще всего как нестандартное оборудование непосредственно при монтаже. Документация для изготовления фильтров разработана многими теплотехническими проектными организациями и котельными заводами нашей страны (ПО «Красный котельщик» и т. д.).

Серьезным препятствием для сжигания жидкого топлива в топках котлов (особенно в камерах сгорания газотурбинных установок ГТУ) являются вредные примеси, вызывающие генерацию производных соединений, коррозию и загрязнение рабочих поверхностей, приводящие в конечном итоге к снижению уровней теплопередачи и выходу из строя дорогостоящих элементов. Применение защитных покрытий и специальных материалов требует больших материальных затрат и не всегда обеспечивает достижение желаемого результата. Наиболее радикальным способом борьбы с коррозией и заносом является специальная обработка топлива на нефтеперерабатывающем заводе или непосредственно перед сжиганием на объекте эксплуатации установки. К методам специальной обработки топлива можно отнести промывку водой, обработку электростатическим полем, ввод присадок и т. д. При обработке топлива водой, электростатическим полем и присадками снижается зольность и солесодержанне, изменяются физические и химические свойства, склонность к образованию стойких эмульсий, а при сжигании обработанного топлива снижается генерация вредных выбросов и процесс образования плохо разрушаемых нагаров и отложений.

При эксплуатации коррозию поверхностей нагрева вызывают содержащиеся в топливе сера, щелочные металлы, ванадий и свинец. Наиболее агрессивными являются натрий, калий, ванадий и свинец. Не менее агрессивна и сера, которая, в свою очередь, вступая в соединение с агрессивными металлами (натрием, калием, ванадием), образует новые коррозионно-агрессивные соединения. По данным исследований причиной высокотемпературной коррозии являются образующиеся при окислении с металлами, серой и ванадием топлива соединения (комплекс Na—V и т. д.) с относительно низкой температурой плавления, которые легко разрушают защитные оксидные пленки. Причем процесс, начавшись, может продолжаться уже без добавления компонентов.

Все агрессивные компоненты опасны еще до сжигания топлива, т. е. в процессе его хранения и транспортировки по трубопроводам, вызывая разрушение контактирующих с топливом деталей из сплавов с медью, цинком и ванадием.

В общем виде идеальная система обработки топлива перед сжиганием должна иметь две самостоятельные ступени: водную промывку и ввод присадок. Причем обе ступени должны работать независимо. Водная промывка, как метод облагораживания топлива, осуществляется вводом пресной воды, т. е. созданием водно-топливной эмульсии (улучшающей контакт этих компонентов) и удалением промывочной воды с помощью центробежных сепараторов или электростатических устройств. Электростатический метод отделения воды довольно широко применяется в последнее время за рубежом (фирма «Петролант», США) и осуществляется непосредственно в топливных емкостях. В топливо вместе с водой попадают бактерии и плесень. Если условия способствуют размножению бактерий, то они становятся причиной образования на трубах сернистых соединений, уничтожающих внутренние покрытия. Борьба с размножением бактерий ведется с помощью специальных препаратов и входит в комплекс мероприятий по обработке топлива перед сжиганием.

Ввод присадок осуществляется различного рода дозирующими устройствами, позволяющими при сливе для хранения или перед транспортировкой вводить оптимальное количество присадки к каждой объемной единице топлива. По назначению присадки к топливам подразделяются на облагораживатели свойств, интенсификаторы выгорания основных компонентов и нейтрализаторы коррозионных свойств примесей.

Первая группа присадок улучшает физические свойства топлива, т. е. их добавление может снижать вязкость и повышать однородность.

Вторая группа присадок улучшает выгорание всех компонентов топлива. Применение таких присадок ограничено. Иногда свойства, приписываемые присадке, очень трудно подтвердить в эксплуатации, так как при ее вводе меняется вязкость, свойства смол отложений и т. п. В некоторых отраслях успешно применяют также присадки на основе меди, хрома, аммония, бария, марганца и железа. Действие этих присадок основано на способности ионов некоторых металлов разрушать углеводородные соединения и способствовать выгоранию углерода.

Третья группа присадок нейтрализует коррозионную активность агрессивных металлов и других примесей топлива. Антикоррозионные присадки готовятся на основе

магния, кальция, бария, хрома, никеля, железа, алюминия, кремния, аммония и других веществ. Существуют органические присадки, которые растворяются в топливе или воде и затем вводятся в топливо.

К антикоррозионным присадкам относятся нафтенаты металлов (магния, кальция, бария, хрома, железа, никеля), этилсиликат, суспензии доломита, гидрооксида алюминия, диоксида титана, минеральных силикатов, каолина, франконита, талька. Существуют еще и комплексные многофункциональные присадки. Дозировки присадок на 1 кг топлива составляют от сотых долей процента до 1-2%.

Выбор присадки должен основываться на научной основе и строго дифференцироваться по типам оборудования.

В СССР присадки к котельному, газотурбинному и другим топливам и технологии их применения разрабатываются во Всесоюзном научно-исследовательском институте нефтяной промышленности (ВНИИНП), во Всесоюзном теплотехническом институте имени Ф. Э. Дзержинского (ВТИ) и научно-производственном объединении «Центральный котлотурбинный институт имени И. И. Ползунова». В настоящее время для котельного топлива серийно выпускаются следующие присадки: № 102 (102 К) (однокомпонентная, для обработки мазута при его изготовлении, дозировка—2 кг (+20%) на одну тонну мазута, температура контакта 70. ...90°С); № 106 (многокомпонентная на основе присадки № 102, для обработки мазута в местах потребления, при содержании S>1%, дозировка — 2 кг (±20%) на одну тонну мазута, температура контакта 70. .. 90 °С, температура хранения больше +5 °С, имеет эмульгирующие свойства, температура вспышки около 65 °С); «Полифен» (близок по составу и свойствам к присадке ВНИИНП-106); ВТИ-4. Присадка ВНИИНП-102 производится Московским заводом «Нефтегаз», присадка ВНИИНП-106 и «Полифен» — Фенольным заводом Донецкой области Укрглавкокса. Поставка присадок осуществляется объединением «Союзкоксохимснабсбыт».

Жидкие присадки, разработанные ВНИИНП, относятся к группе поверхностно-активных веществ и являются ингибиторами. Механизм действия присадок изучается.

Присадки ВНИИНП изменяют химический состав мазутов, снижают интенсивность коррозии, уменьшают количество и прочность золовых отложений, снижают вязкость; поверхностное натяжение, подавляют атомарный кислород (содержанием Fe), способствуют выжиганию тяжелых компонентов за счет образования в восстановленной части факела из фенолята железа веществ с пирофорными свойствами, снижают образование пероксидов, уменьшают коксообразование и т. п.

При вводе в мазут присадки вступают в реакцию с смолисто-асфальтовыми соединениями и образуют новые прочные соединения с меньшим молекулярным весом. Наличие в присадках алкилфенолятов железа интенсифицирует процесс горения, а пиридиновые основания способствуют подавлению каталитической активности золовых отложений. Все это положительно сказывается на химическом составе топлива, снижает интенсивность конденсации и полимеризации. В состав присадок входят умеренно токсичные вещества (алкилфенолы, алкилфеноляны, пиридиновые основания и др.). Их токсичность проявляется при прямом действии паров и попадании на кожу.

Наряду с присадками, разработанными в ВНИИНП и ВТИ, существуют присадки на основе алюмосиликатов, которые влияют на коррозионную активность дымовых газов [24]. Реакционная активность этих присадок возрастает при увеличении температуры, что важно знать для использования их в энергетике. В природе алюмосиликат— это минерал каолинит (Al2O3-2SiO2-2H2O), а при нагреве в результате структурных преобразований он превращается в А12O3 и SiO2, метакаолин Al2O3-2SiO2 и муллит 3Al2O3-2SiO2. Водные эмульсии молотого алюмосиликата подаются в мазут и эмульгируются, либо просто распыляются в топку. Содержание алюмосиликата составляет 0,3%. Добавление твердых присадок в топливо увеличивает износ оборудования в системе подготовки топлива распыливающих элементов форсунок и ведет к заносу газового тракта, что является нежелательным. Для газотурбинного топлива распространение получили присадки В-50, В-60, В-702, ВТИ-54, ВТИ-59, ВТИ-57 [4].