В ПОМОЩЬ ПРОИЗВОДСТВЕННИКУ

ПИСТУН Е. П., канд. техн. наук, ДРУЖБЛЯК О. М., МАНАСТЫРСКИЙ Р. Д., НИКОЛИН Г. А., инженеры, ЗДАНОВСКИЙ В. Г., канд. техн. наукг РОГОЦКИЙ Я. Т., инж., Львовский политехнический институт — Бурштынская ГРЭС

Обеспечение максимально возможной производительности шаровых барабанных мельниц (ШБМ) является основной задачей их эксплуатации. Однако при работе ШБМ их заполнение размалываемым топливом поддерживается меньше оптимального,, чтобы при изменении, характеристики топлива не допускать перегрузки мельницы, вызывающей аварийную ситуацию. Вследствие этого существенно снижается производительность мельницы, соответственно увеличивается энергоемкость размола.

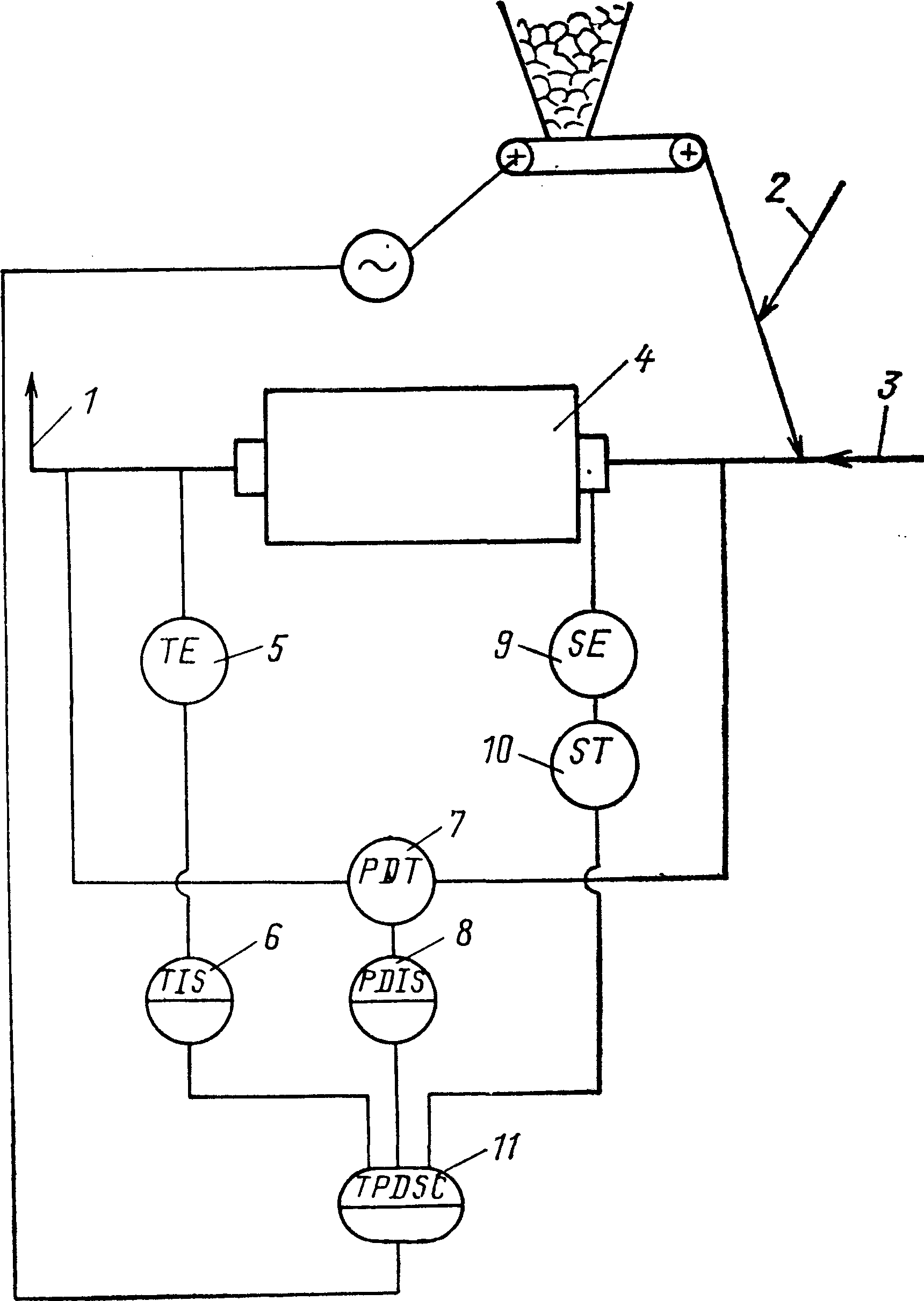

Функциональная схема автоматизации с системой автоматического регулирования и оптимизации загрузки шаровых барабанных мельниц:

1 — поток в сепаратор; 2 — возврат угля из сепаратора; 3 — сушильный агент; 4 — шаровая барабанная мельница; 5, 6 — соответственно первичный и вторичный измерительные преобразователи температуры; 7, 8 — соответственно первичный и вторичный измерительные преобразователи перепада давления; 9, 10 — соответственно первичный и вторичный измерительные преобразователи загрузки мельницы размалываемым топливом; 11 — регулятор-оптимизатор

Эксплуатация мельниц в режиме недогрузки связана с отсутствием надежных и точных способов измерения их загрузки, а также отсутствием систем поиска такого уровня загрузки, при котором достигается наибольшая производительность мельниц.

Львовским политехническим институтом разработана система автоматического регулирования и оптимизации загрузки шаровых барабанных мельниц, предназначенная для повышения эффективности процесса размола топлива и обеспечения максимально возможной производительности ШБМ независимо от его вида.

В системе реализованы новый способ измерения количества размалываемого материала в барабане ШБМ и новый способ управления подачей его в мельницу, обеспечивающие работу пылесистемы с максимально возможной производительностью. Определение количества материала в ШБМ заключается в измерении вертикальной составляющей виброускорения переднего подшипника в диапазоне частот 2—10 кГц. При управлении путем дискретного воздействия на питатель сырого угля стабилизируется такое значение виброускорения, при котором достигается максимально возможная производительность.

В эксплуатационных условиях максимально возможная производительность мельниц иногда может ограничиваться сушильной или вентиляционной возможностями пылесистемы. Нехватка первой может возникать из-за большой влажности размалываемого материала по сравнению с номинальным значением или понижения температуры сушильного агента. О снижении сушильной возможности пылесистемы можно судить по уменьшению температуры аэросмеси за мельницей относительно минимально допустимого значения.

Нехватка же вентиляционной возможности может возникать из-за завалов входной или выходной горловины барабана ШБМ (при этом перепад давления на барабане ШБМ превышает максимально' допустимое значение).

С учетом изложенного в разработанной системе при возникающих ограничениях сушильной или вентиляционной возможностей пылесистемы поддерживается соответственно минимально возможная температура аэросмеси за мельницей или максимально возможный перепад давления на барабане ШБМ.

Функциональная схема автоматизации с системой автоматического регулирования и оптимизации загрузки шаровых барабанных мельниц показана на рисунке.

Система включает три канала для измерения загрузки мельницы размалываемым топливом, перепада давления на барабане мельницы и температуры аэросмеси на выходе с соответствующими измерительными преобразователями, которые соединены с регулятором, воздействующим на питатель мельницы.

При отсутствии ограничений пылесистемы по сушке или вентиляции с помощью пьезокерамического акселерометра измеряется вертикальная составляющая виброускорения переднего подшипника мельницы. Сигнал акселерометра поступает на полосовой виброусилитель, где выделяется и усиливается полоса в диапазоне частот 2—10 кГц. Полученный сигнал ретранслируется на щит управления, дополнительно усиливается согласующим усилителем и выпрямляется детектором. Напряжение выпрямленного сигнала, характеризующее уровень виброускорения в диапазоне частот 2—10 кГц, подается на регулирующее устройство. Оно, реализуя разработанный алгоритм, дискретно изменяет подачу топлива в мельницу таким образом, чтобы значение измеряемого вибрационного сигнала было минимальным, а производительность — максимальной. При ограничении пылесистемы по сушке или вентиляции регулирующее устройство отключает контур измерения вибрации и включает контур измерения температуры аэросмеси или перепада давления на барабане ШБМ. При этом подача материала производится так, чтобы температура аэросмеси за мельницей не падала ниже минимально возможного значения, а перепад давления не поднимался выше допустимого значения.

Рассмотренная система прошла промышленные испытания на Бурштынской и Приднепровской ГРЭС, на которых сжигается топливо различных марок.

Результаты Испытаний показали что при эксплуатации пылесистемы с разработанной системой регулирования производительность мельницы увеличивается в среднем на 10— 20 т/ч. Кроме того, разработанная система автоматического регулирования и оптимизации загрузки шаровых барабанных мельниц снижает по сравнению с существующими системами регулирования расход электроэнергии на размол одной тонны топлива в среднем на 5—10 кВт-ч при неизменном качестве получаемой пыли.