В настоящее время большое внимание при проектировании и эксплуатации топочных устройств уделяется проблеме снижения выбросов оксида азота. На воздухе оксид азота легко переходит в диоксид. В определенных концентрациях эти оксиды азота обладают резко выраженным токсическим и раздражающим действием на живой организм.

По степени воздействия на организм человека и животных оксиды азота относятся ко второму классу (вещества высокоопасные). В связи с этим установлены предельно допустимые концентрации оксидов азота. Наиболее устойчивым является диоксид азота, в который могут переходить все другие оксиды, поэтому установленные нормы ПДК даются для суммы всех оксидов азота в пересчете на NO2. Такая суммарная величина всех оксидов часто в литературе обозначается, как ΝΟx.

Наиболее мощными источниками выбросов оксидов азота являются транспорт (50—30%), электростанции (20—30%), промышленные и отопительные котельные (10—15%), различные промышленные предприятия (10— 15%). Таким образом, топочные устройства энергетических и отопительных установок являются одним из самых мощных источников выбросов окислов азота в атмосферу. Кроме этого, непрерывно увеличиваются единичные мощности энергетических установок, увеличиваются тепловые напряжения топочных устройств, а это, в свою очередь, приводит к значительному повышению концентрации оксидов азота в газовых выбросах. В связи с этим задача разработки методов снижения выбросов NOx при сжигании топлива представляется чрезвычайно актуальной·

В настоящее время в СССР не ограничено абсолютное количество выбросов оксидов азота и других вредных примесей в атмосферу, а лимитирована лишь их концентрация в атмосферном воздухе на высоте 1,5 м над поверхностью земли. Допустимый выброс конкретной установкой определяется с учетом условий рассеивания дымовых газов в атмосфере.

В общем случае механизм реакций образования оксидов азота зависит от природы и концентрации реагентов, т. е. от соединений, содержащих азот и кислород. В настоящее время различают три основных механизма реакции образования NO: тепловой механизм, механизм образования «топливного» оксида азота и механизм «быстрой» NO.

При рассмотрении теплового механизма чаще всего приводятся три основные схемы реакции:

- Процесс образования оксидов азота по тепловому механизму разработан Я. Б. Зельдовичем исходя из цепного механизма реакции:

![]()

В этом случае скорость реакции образования NO определяется зависимостью:

![]() (49)

(49)

где O2, N2 и NO — мгновенные концентрации компонентов, г-моль/л; T — время, с; Т — температура в зоне реакции, К. Отсюда равновесная концентрация при dNO/dτ = 0 выражается зависимостью вида

![]() (50)

(50)

- Механизм Кауфмана предполагает, кроме протекания реакций вида (48), образование NO также путем молекулярной реакции N2 + O2⇄2NO.

- В механизме, предложенном Хейвудом, кроме вышеприведенных реакций, добавляются реакции с участием радикалов Н и ОН:

![]()

Анализ различных механизмов образования NO и сопоставление с экспериментальными данными показывает, что влияние дополнительных реакций незначительно, а результаты расчетов по второй и третьей схемам не очень отличаются от расчетов по более простой первой схеме, поэтому в большинстве практических случаев анализ процесса образования NO при сжигании топлива может производиться на основе механизма, предложенного Я. Б. Зельдовичем.

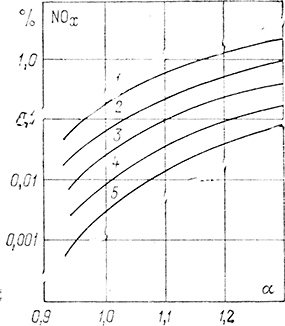

Рис. 34. Равновесные концентрации N0 при различном избытке воздуха и температурах факела

1 —T=2000 К; 2 — Т =1750 К; 3— T = 1500 К: 4 — Т = 1250 К; 5 — T= 1000 К

На рис. 34 представлены расчетные значения [формула (50)] равновесного содержания оксида азота в зависимости от температуры и избытка воздуха. Из приведенных данных видно, что со снижением температуры и избытка воздуха равновесная концентрация NO уменьшается, а время, необходимое для достижения этой концентрации, увеличивается. Эти положения широко используются на практике для борьбы с образованием оксидов азота при сжигании топлива. Так, например, широкое распространение получили различные способы снижения температуры и концентрации кислорода в зоне горения.

В настоящее время разработаны и в различной степени опробованы различные методы воздействия на процесс горения с целью снижения температуры и кислорода в зоне горения. Сюда, в первую очередь, следует отнести: работу с малым избытком воздуха, ввод газов рециркуляции, ступенчатый подвод окислителя, интенсивный теплоотвод из зоны горения путем установки радиационных и конвективных поверхностей, ввод пара или впрыскивание в зону горения.

Эти методы будут эффективны лишь в том случае, если они направлены на снижение температуры и концентрации кислорода в наиболее активных зонах горения. При оптимальной организации процесса можно получить снижение выбросов ΝΟx до 50% при переводе оборудования на работу с малым избытком воздуха, до 40—50% при подаче газов рециркуляции в корень факела, до 30—40% при двухступенчатой подаче окислителя, до 30—40% при увеличении теплоотвода и до 20—30% при вводе пара или впрыскивании воды в зону горения. Следует отметить, что эффект подавления ΝΟx за счет одновременного применения различных способов не соответствует суммарному эффекту от каждого способа в отдельности. Как показывает опыт, одновременное применение, например, малого избытка воздуха и рециркуляции позволяет уменьшить выбросы: ΝΟx только на 50—70%.

Другим фактором, оказывающим влияние на образование оксидов азота, является время пребывания компонентов в зоне реагирования. В топочных устройствах размеры этой зоны зависят от многих условий: мощности топочного устройства, мощности отдельных горелок, компоновки горелок, интенсивности смесеобразования, дисперсности распыливания и т. п. Время пребывания газовой смеси в зоне реагирования не эквивалентно времени пребывания в объеме топки и является довольно трудно поддающимся расчету параметром. Для определения этого времени необходимо знать аэродинамические и температурные поля в топочной камере. Из анализа характеристик топочного процесса можно предположить, что время реагирования уменьшается при уменьшении мощности топочной камеры, уменьшении мощности отдельных горелок, повышении теплового напряжения топочного объема. Последнее мероприятие, осуществляемое, как правило, путем увеличения давления воздуха и топлива, не всегда приводит к положительным результатам, так как одновременно способствует повышению температуры в зоне горения.

В связи с этим уменьшение времени пребывания может привести к существенному снижению образования NO только в том случае, если одновременно будет предусмотрен интенсивный отвод теплоты от ядра факела, а также от продуктов реакции после завершения процесса горения.

Расчеты концентрации оксидов азота, выполненные по тепловому механизму, в ряде случаев плохо согласуются с непосредственными измерениями. Это указывает на наличие каких-то дополнительных механизмов, влияющих на окончательное содержание NO в газах после горения. Считается, что одним из таких механизмов является образование NO из азота топлива. Установлено, что органические соединения азота топлива также могут вступать в реакцию с кислородом, образуя оксиды азота. Эти реакции обладают рядом особенностей. Из них наиболее существенными являются следующие: скорость образования NO из соединений азота топлива, как правило, много выше скорости образования NО по тепловому механизму; кривые содержания NO имеют пологий максимум и слабо зависят от избытка воздуха, температуры процесса, времени пребывания; образование NO из азота топлива происходит, главным образом, во фронте пламени и на очень ранних стадиях горения.

При исследованиях был установлен факт образования при сжигании топлива сверхравновесной концентрации NO, что не могло быть объяснено исходя из рассмотренных механизмов. В связи с этим было высказано предположение о существовании механизма образования «быстрой» ΝOΧ из молекулярного азота. Этот механизм может существовать в видимой части богатого углеводородного пламени и характеризуется низкой эндотермичностью, а также большой скоростью реакции при наиболее легком разрыве связи N = N:

![]()

Ввиду того что для этих реакций необходимо присутствие углеводородных радикалов в качестве сореагентов, их протекание ограничено только ранними стадиями горения. Одним из доводов наличия механизма быстрой NO является то, что экстраполяция кривых измеренных концентраций NO к нулевому времени не соответствует нулевой концентрации для оксида азота, а также то, что на ранней стадии горения наблюдается сравнительно большой процент ΝΟο. Однако следует отметить, что не все исследователи согласны с существованием такого механизма образования NO и некоторые считают, что расчеты, основанные на тепловом механизме, вполне способны объяснить измеренные концентрации NO, если концентрации реагирующих радикалов и температура процесса горения правильно оценены.

Как указывалось выше, практически заметные равновесные концентрации оксида азота образуются только при температурах более 1000 К. Поэтому при медленном охлаждении высокотемпературных газов или выдержке их при температуре около 1000 К происходит процесс разложения оксида азота на молекулярные азот и кислород. Однако из-за малой скорости реакции разложение NO происходит очень медленно. Для ускорения реакции могут применяться различные катализаторы. Наиболее эффективными являются катализаторы на основе платины или палладия. Из-за высокой стоимости применение таких катализаторов в промышленности ограничено. В последнее время известны попытки разработать катализаторы на основе Fe2O3, CuO, NiO, Сr2О8 и других материалов. Эффективность разложения существенно повышается в присутствии газов-восстановителей Hr, СО, СН4. В этом случае имеют место реакции вида:

![]()

Эффективность разложения также повышается при снижении в обрабатываемых газах содержания кислорода.

Исследование образования оксидов азота в топочных устройствах паровых котлов, высоконапорных парогенераторов и камерах сгорания газотурбинных установок производилось многими авторами. В результате этих исследований были получены подробные материалы, хорошо согласующиеся с вышеизложенными физико-химическими процессами. Так, например, было установлено, что основная доля оксидов азота при горении (до 80%) образуется в объеме зоны максимального тепловыделения.

В топочных устройствах наблюдается также сильная зависимость концентрации NO от максимальной температуры факела и концентрации кислорода.

В связи с этим во всех топочных устройствах наблюдается максимум в зависимости C-NOx=f(a') при α≈1,15:1,25. При уменьшении а концентрация NOx резко падает вследствие уменьшения концентрации кислорода и одновременном незначительном увеличении температуры в ядре факела. В связи с этим оптимальным избытком воздуха при факельном сжигании следует считать α=1,01:1,02, при котором концентрация оксидов азота снижается на 40—50%. Возможности реализации таких низких избытков воздуха зависят от стабильности характеристик горения при снижении а.

При работе с малым избытком воздуха большое значение имеет равномерность распределения воздуха по горелкам. Неравномерность подачи воздуха увеличивает концентрацию NOx в топочных газах. Это объясняется значительным увеличением концентрации NO в горелках, работающих с большим избытком, и незначительным уменьшением в горелках, работающих с недостатком воздуха. Ясно также, что в этом случае значительно усложняется возможность достижения высокой полноты горения.

Непосредственными измерениями установлена сильная зависимость образования NO от способа и степени рециркуляции. Наиболее эффективным способом рециркуляции является непосредственный подвод инертных низкотемпературных газов в зону максимальных температур. Достаточно большое снижение NO (до 40—50%) при неизменных характеристиках горения можно получить при рециркуляции 15—20% и температуре газов рециркуляции 300—500°С.

В связи с различным временем пребывания сильное изменение концентрации NO наблюдается в зависимости от мощности топочного устройства. В топочных газах котельных агрегатов мощностью до 220 т/ч образуется 150—400 мг/м3 оксидов азота, мощностью до 320— 450 т/ч — 800—1000 мг/м3 и более 450 т/ч — 1000— 1300 мг/м3. Аналогичная картина наблюдается при снижении производительности котельного агрегата. При уменьшении нагрузки до 50% выход NO снижается прял р пропорционально нагрузке. При более глубокой разгрузке котла наблюдается сильное уменьшение ΝΟx.

Представляют интерес также экспериментальные данные по влиянию на выход NOx азота, содержащегося в топливе. Приведенные выше ориентировочные значения выбросов NOx относятся к высокотемпературным топочным процессам при содержании азота в топливе до 1 — 1,5%. При более высоких содержаниях азота в топливе следует ожидать увеличения концентрации ΝΟx на 10— 30%· При низкотемпературных топочных процессах влияние азота топлива более значительно и может привести к увеличению выбросов NO на 40—60%. Таким образом, при сжигании топлива с большим содержанием азота влияние температурного фактора резко уменьшается.

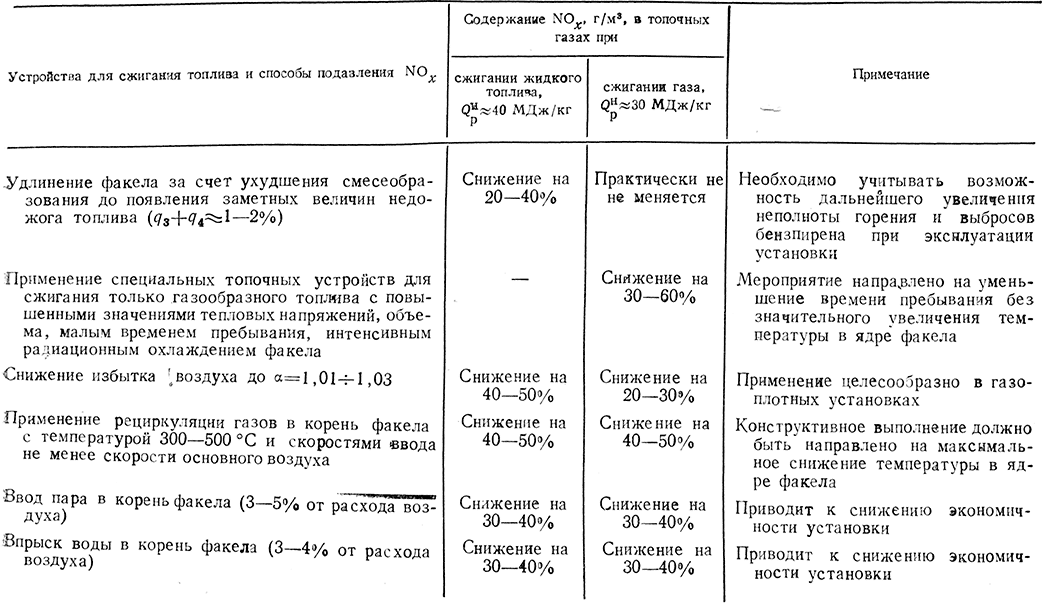

Существование нескольких механизмов образования оксидов азота при сжигании топлива значительно осложняет разработку методов снижения их концентрации в выбрасываемых в атмосферу газах. В связи с этим до настоящего времени не разработано достаточно точных методов расчета выбросов оксида азота, которые учитывали бы все многообразие влияющих на этот процесс факторов. Качественное и количественное влияние различных условий образования оксидов азота при сжигании топлива, которые были получены при испытаниях промышленных установок, приведено в табл. 11. Приведенные в табл. 11 данные соответствуют значениям выбросов, которые могут быть получены без проведения наладочных работ. Количество оксидов азота, выбрасываемых в атмосферу Gno2 = 0,001kno2 Vг, где Gno2- количество выбрасываемых оксидов азота в пересчете на NO2 кг/ч; kno2 — содержание оксидов азота в 1 м3 выбрасываемых газов в пересчете на N02, г/м3; Vг — объем выбрасываемых газов, м3.

Топочные устройства паровых котлов без применения средств подавления: | <0,4 | <0,4 | При подогреве воздуха до 300— 360°С, избытке воздуха α—1,1:1,2, тепловосприятии в топочной камере 10—20%, температуре газа и давлении 101,3 кПА |

производительностью 220—320 т/ч | 0,4—0,8 | 0,3—0,7 | |

производительностью 320—450 т/ч | 0,8—1,0 | 0,7—0,9 | |

производительностью более 450 т/ч | <1,3 | <1,2 | |

Топочные устройства высоконапорных парогенераторов парогазовых установок | 0,8—1,0 | 0,6—0,75 | |

Топочные устройства парогенераторов парогазовых установок со сбросом газов | 0,5—0,6 | 0,4—0,5 | |

Камеры сгорания ГТУ и ПГУ | 0, 15—0,2 | 0,15—0,2 | При температуре газов перед турбиной 750—850 С |

Сжигание во всех перечисленных выше установках жидкого топлива с содержанием азота топлива более 0,5°/о | Увеличение на 10—30% |

| Меньшая цифра относится к температуре в ядре горения более 1700°С, большая к температуре менее 1500’С |

Уменьшение нагрузки от 100 до 60% | Меняется | Не меняется | Общий выброс уменьшается из-за уменьшения количества выбрасываемых газов |

Уменьшение нагрузки от 100 до 60% при одновременном увеличении избытка воздуха до α≈1,54:1,6 | Снижение на 30% | Снижение на 40% |

|